Изобретение относится к контактным теплообменным аппаратам и может быть использовано в теплоэнергетической промышленности.

Известен тепломассообменный аппарат, содержащий корпус с патрубками подвода воды и пара, камеру смешения, паровое и жидкостное сопла [1].

Недостатком указанного технического решения является подача жидкости в камеру смешения вдоль стенки корпуса кольцевым сплошным потоком и ее диспергирование происходит исключительно за счет энергии пара, что приводит к слоистому течению жидкости, увеличению времени ее диспергирования и уменьшению эффективности работы аппарата в целом.

Ближайшим техническим решением является тепломассообменный аппарат, содержащий корпус с камерой смешения и патрубками подвода воды и пара, паровое сопло, установленное по оси корпуса с образованием периферийного кольцевого зазора, и размещенное в кольцевом зазоре жидкостное сопло [2].

Жидкостное сопло в указанном техническом решении смещено относительно парового сопла встречно направлению движения потока и между соплами образована камера диспергирования. В процессе работы аппарата жидкость поступает в камеру диспергирования и за счет собственной кинетической энергии, способствующей возникновению турбулизации в жидкости на выходе из сопла, в процессе ее движения к камере смешения происходит самораспад струи. В результате в камеру смешения поступает диспергированный поток жидкости и обеспечивается более эффективное использование энергии пара.

Недостатком указанного технического решения является низкая степень диспергирования жидкости, обусловленная случайным характером соотношения параметров аппарата и струи жидкости.

Предлагаемое изобретение направлено на повышение степени диспергирования жидкости и эффективности работы аппарата в целом.

Указанная цель достигается тем, что в известном тепломассообменном аппарате, содержащем корпус с камерой смешения и патрубками подвода воды и пара, паровое сопло, установленное по оси корпуса с образованием периферийного кольцевого зазора, и размещенное в кольцевом зазоре жидкостное сопло, кольцевой зазор частично перекрыт сегментными элементами, равномерно распределенными по периметру зазора с образованием радиальных щелей между смежными из них, а в каждом из сегментных элементов выполнено по крайней мере одно профилированное отверстие, совокупность которых совместно с радиальными щелями образует упомянутое жидкостное сопло.

Кроме того, профилированные отверстия в сегментных элементах могут быть выполнены на одинаковом удалении от оси корпуса.

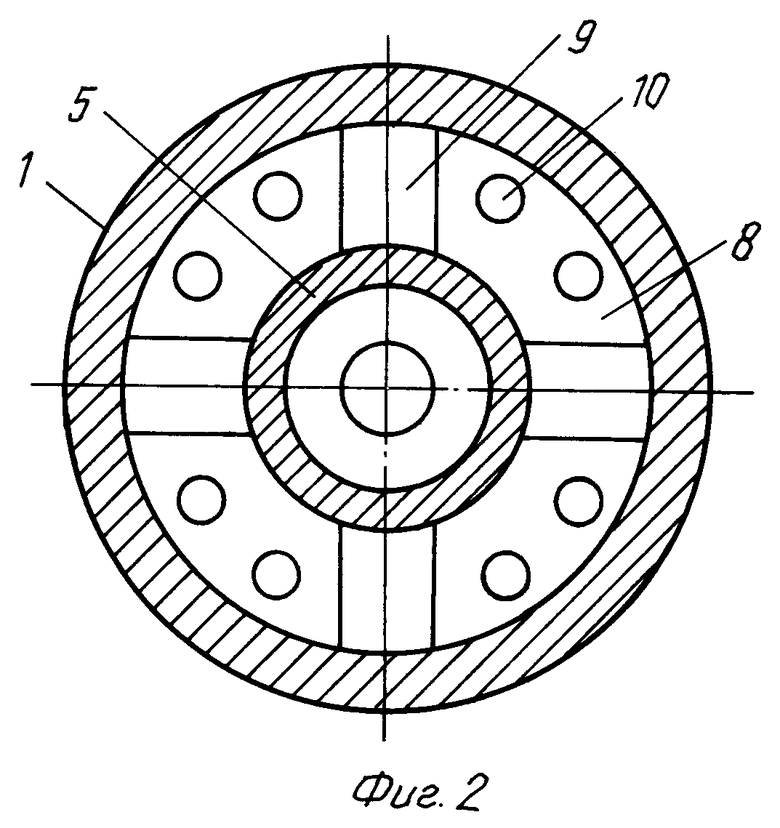

На фиг.1 схематично изображен описываемый тепломассообменный аппарат.

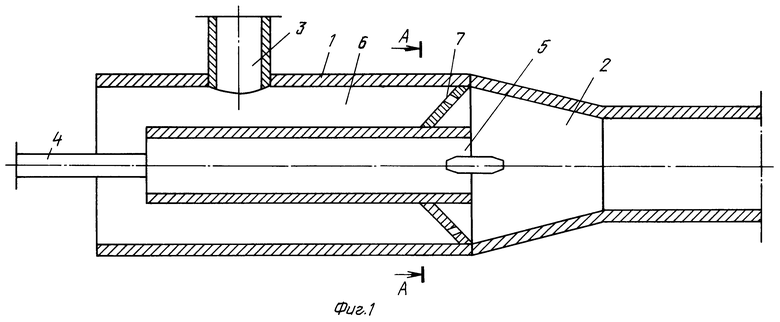

На фиг.2 - сечение А-А на фиг.1.

Тепломассообменный аппарат содержит корпус 1 с камерой смешения 2 и патрубками 3 и 4 подвода соответственно воды и пара, паровое сопло 5, установленное по оси корпуса 1 с образованием периферийного кольцевого зазора 6, и размещенное в кольцевом зазоре 6 жидкостное сопло 7, кольцевой зазор частично перекрыт сегментными элементами 8, равномерно распределенными по периметру зазора 6 с образованием радиальных щелей 9 между смежными из элементов 8, а в каждом из сегментных элементов 8 выполнено по крайней мере одно профилированное отверстие 10. Совокупность отверстий 10 всех элементов 8 совместно с радиальными щелями 9 образует упомянутое жидкостное сопло 7. Профилированные отверстия 10 в сегментных элементах 8 могут быть выполнены на одинаковом удалении от оси корпуса 1. Сегментные элементы 8 жестко связаны между собой в единую конструкцию, размещенную в кольцевом зазоре 6, и благодаря наличию щелей 9 и отверстий 10 образуют жидкостное сопло 7. Сами элементы 8 могут быть ориентированы как перпендикулярно, так и под углом к оси корпуса 1. Количество профилированных отверстий 10 в каждом элементе 8 может быть своим, однако для обеспечения симметричности работы аппарата в целом отверстия 10 всех элементов 8 в своей совокупности должны располагаться на одинаковом удалении от оси корпуса 1. Отверстия 10 выполняются под определенным углом к оси корпуса 1 с таким расчетом, чтобы выходящие из них струи своими осями были ориентированы в цилиндрическую часть камеры смешения 2. При необходимости увеличения количества отверстий 10 совокупность отверстий всех элементов 8 может образовывать концентрические ряды. Диаметр отверстий 10, их количество а также расстояние между смежными элементами 8, т.е. ширина радиальных щелей 9, в каждом конкретном случае использования аппарата определяется конкретными условиями рабочих параметров аппарата (температура рабочих сред, входные давления, геометрические характеристики аппарата, химсостав воды, выходные значения образованной смеси).

При включении аппарата в работу пар через патрубок 4 подается в паровое сопло 5, на выходе из сопла входит в контакт с водой, смешивается с ней в камере смешения 2, конденсируется и образованная смесь с заданными параметрами выводится по технологическому назначению. Нагреваемая вода через патрубок 3 подводится к жидкостному соплу 7. В сопле 7 вода распределяется по щелям 9 и отверстиям 10 и выходит из них в виде автономных струй. Струи, выходящие из щелей 9, поступают в камеру смешения 2 и в силу своей развитой поверхности активно взаимодействуют с паром, способствуют его конденсации и их тепловой потенциал срабатывает уже в конфузорной части камеры смешения 2. Струи, выходящие из отверстий 10, в силу своей малой поверхности сохраняют свой тепловой потенциал вплоть до цилиндрической части камеры смешения 2.

В результате происходит не скачкообразная, а постепенная конденсация пapa и активный процесс конденсации требуемой интенсивности осуществляется и сохраняется на всем протяжении камеры смешения 2. Соответствующим подбором геометрических и количественных параметров отверстий 10 и щелей 9 в каждом конкретном случае и обеспечивается заданная степень и продолжительность активной фазы конденсации пара.

Таким образом, предложенное техническое решение обеспечивает контакт жидкости с паром в оптимальном соотношении на всем протяжении их спутного движения, увеличивает удельную тепловую мощность, повышает эффективность тепломассообменных процессов и обеспечивает устойчивую работу аппарата в более широком диапазоне параметров.

Источники информации

1. Авторское свидетельство СССР 1245847, МПК F 28 C 3/06, 1984 г.

2. Авторское свидетельство СССР 1038745, МПК F 28 C 3/08, 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2206848C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2206849C1 |

| СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2225540C2 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2137075C1 |

| НАГРЕВАТЕЛЬ КОНТАКТНЫЙ ТЕПЛООБМЕННЫЙ И ТЕПЛООБМЕННИК КОНТАКТНЫЙ СТРУЙНЫЙ СЕТЕВОЙ | 2006 |

|

RU2303225C1 |

| Тепломассообменный аппарат (его варианты) | 1983 |

|

SU1133957A1 |

| СМЕСИТЕЛЬ-ГОМОГЕНИЗАТОР | 2005 |

|

RU2314149C2 |

| ТЕПЛОМАССООБМЕННИК СМЕСИТЕЛЬНОГО ТИПА | 1998 |

|

RU2140616C1 |

| ТЕПЛОМАССООБМЕННИК | 1998 |

|

RU2151989C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

Изобретение относится к контактным теплообменным аппаратам и может быть использовано в теплоэнергетической промышленности. Задачей изобретения является повышение степени деспергирования жидкости посредством обеспечения постепенной конденсации пара. Поставленная задача решается тем, что в тепломассообменном аппарате, имеющем паровое сопло, установленное по оси корпуса с образованием периферийного кольцевого зазора, и размещенное в кольцевом зазоре жидкостное сопло, кольцевой зазор частично перекрыт сегментными элементами, равномерно распределенными по периметру зазора с образованием радиальных щелей между смежными элементами, а в каждом из сегментных элементов выполнено по крайней мере одно профилированное отверстие. Совокупность отверстий всех элементов совместно с радиальными щелями образует упомянутое жидкостное сопло. 1 з.п.ф-лы, 2 ил.

| Водонагреватель | 1981 |

|

SU1038745A1 |

| Контактный подогреватель | 1984 |

|

SU1245847A1 |

| ТЕПЛОМАССООБМЕННИК | 1998 |

|

RU2151990C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2137075C1 |

Авторы

Даты

2003-06-20—Публикация

2001-11-23—Подача