Изобретение относится к производству огнеупорных материалов и может быть использовано для получения шлакосталечугуностойких композиций, применяемых для ремонта сталелитейных ковшей, а также для изготовления и ремонта огнеупорной футеровки печных агрегатов, в том числе огнеупорных бетонов.

Известна сырьевая смесь для получения фосфатного вяжущего [1], включающая двуокись титана, фосфорную кислоту, фосфат титана при следующем соотношении компонентов, мас.%:

Двуокись титана - 50-65

Фосфорная кислота - 12-30

Фосфат титана - 15-28

Недостатками указанной смеси являются ее высокая дороговизна, а также недостаточная стойкость в расплавах стали и чугуна при применении вяжущего для ремонта литейных ковшей.

Известна также сырьевая смесь для получения фосфатного вяжущего [2], включающая двуокись титана, фосфат-ионсодержащий компонент в виде отработанных растворов фосфатирования в смеси с фосфористой кислотой и наполнители в виде мертеля и огнеупорной глины. Технический результат - снижение расходов на получение огнеупорной химически стойкой массы за счет использования доступных и дешевых компонентов.

Указанная смесь позволяет снизить расходы на ее получение и в дополнение к этому позволяет уменьшить загрязнение окружающей среды, однако для улучшения свойств данного материала можно использовать и другие не менее эффективные средства.

Задача заявляемого изобретения состоит в получении огнеупорной массы высокого качества из неутилизируемых промышленных отходов.

В соответствии с поставленной задачей все компоненты смеси применяются не в виде чистых товарных материалов, а берутся из отходов промышленных производств.

Взамен пигментной двуокиси титана или вместе с ней используются отходы сложившихся технологий. Например, окалина от прокатки титановых слитков, зольные остатки от обжига краски на подвесках окрасочных камер, декапажные шламы переделов покраски металлических поверхностей.

Сущность изобретения заключается в следующем.

Огнеупорная масса содержит двуокись титана в виде отходов промышленного производства, фосфат-ионсодержащий компонент, борную кислоту и наполнитель.

Новое заключается в том, что масса дополнительно содержит алюмоборфосфатный концентрет. В качестве отходов промышленного производства она включает двуокись титана в виде шламов, содержащих отходы лакокрасочных материалов, в виде титановой окалины или в виде золы от отжига лакокрасочных материалов, либо в сочетании окалины и золы при следующем соотношении компонентов, мас.%:

Указанные отходы промышленного производства, в пересчете на чистую двуокись титана - 2-18

Фосфат-ионсодержащий компонент в пересчете на чистую фосфористую кислоту - 15-50

Борная кислота - 0,5-2

Алюмоборфосфатный концентрат - 4-5

Наполнитель - Остальное

Огнеупорная масса дополнительно включает окись циркония в количестве 2-15 мас.%.

Эксперименты показали, что титановая окалина и зола от отжига лакокрасочных материалов отличаются от других промышленных отходов специфической молекулярной структурой двуокиси титана. С этой особенностью связано найденное опытным путем оптимальное соотношение компонентов, обеспечивающее высокие термостойкость и физико-механические характеристики футеровок.

Огнеупорная масса включает также отходы промышленного производства, содержащие двуокись титана, в виде шламов, содержащих отходы лакокрасочных материалов. В качестве модифицирующей добавки включает алюмоборофосфатный концентрат (АБФК) в количестве 4-5 мас.%. В качестве фосфат-ионсодержащего компонента она включает отработанные растворы фосфатирования или смесь этих растворов с фосфористой кислотой в пересчете на чистую фосфористую кислоту. Она может содержать окись циркония в количестве 2-15 мас.%.

АБФК содержит одновременно фосфат-ионы и борную кислоту. Однако введение АБФК не исключает использования борной кислоты так же, как и других (кроме АБФК) фосфат-ионсодержащих компонентов. В результате опытов установлено, что АБФК улучшает адгезию и прочность покрытия из огнеупорной массы. Значительно уменьшается количество микротрещин, в результате чего увеличивается стойкость покрытия при воздействии знакопеременных термических нагрузок.

Приготовление заявляемой смеси осуществляют следующим образом.

Смешивают вещества, содержащие двуокись титана (титановую окалину или золу от сжигания лакокрасочных материалов, или то и другое в сочетании), с отходами производства (например, с отработанным раствором фосфатирования), включающими фосфат-ионсодержащий компонент, добавляя чистую фосфористую кислоту до получения необходимой концентрации в пересчете на чистые фосфористую кислоту и двуокись титана. В зависимости от назначения огнеупорного материала добавляют борсодержащий компонент (АБФК), борную кислоту, окись циркония и т.д. и также тщательно перемешивают. В заключение засыпают зернистые наполнители и перемешивают массу до полной однородности.

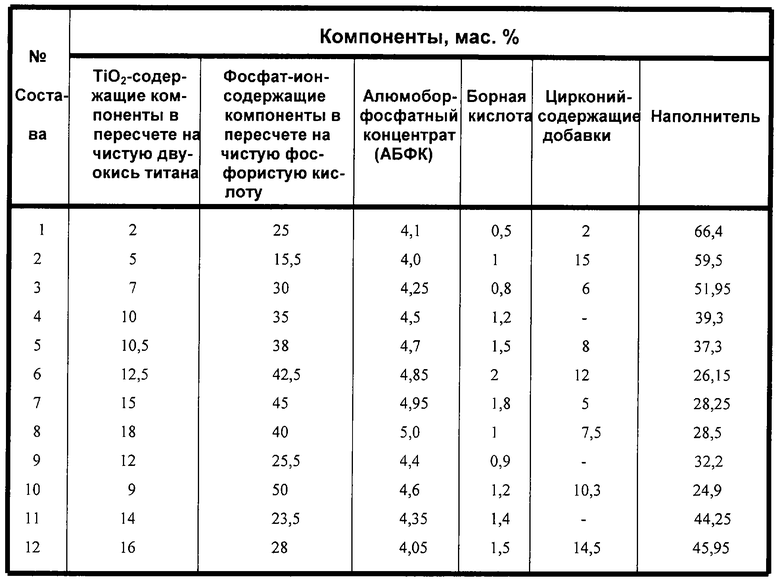

Примеры составов для получения заявленной огнеупорной смеси приведены в таблице.

Для проверки физико-механических характеристик изготовлялись образцы для испытаний - по несколько штук из каждого состава. Композиции наносились на плитки из огнеупорного шамота КШУ-39 ГОСТ 6137-80 размером 50х45х20, которые попарно склеивались друг с другом по меньшей грани (45х20), затем подвергались термообработке при температуре 1050-1100 oС в течение 2-3 ч.

Образцы подвергались механическому воздействию до разрушения. Испытаниям подвергались по 2-3 попарно склеенные плитки каждого состава. Во всех случаях разрушение происходило только по телу огнеупора.

Известно, что прочность применяемого для испытаний огнеупорного шамота 1000-1600 кг/см2, поэтому можно сделать вывод, что заявляемая огнеупорная масса обладает более высокими физико-механическими свойствами, обеспечивающими эффективное использование материала для огнеупорных футеровок.

Применение заявляемого технического решения позволяет значительно сократить затраты на изготовление огнеупорных материалов и обеспечит надежную футеровку сталелитейных ковшей и печных агрегатов.

Источники информации

1. Авторское свидетельство СССР 1114654, кл. С 04 В 29/02.

2. Патент РФ 2129104, кл. С 04 В 12/02 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ КОМПОЗИЦИЙ | 2004 |

|

RU2279413C2 |

| КРАСКА ВОДНО-ДИСПЕРСИОННАЯ | 2013 |

|

RU2538901C2 |

| ОГНЕУПОРНАЯ МАССА | 2001 |

|

RU2212387C2 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2000 |

|

RU2165948C1 |

| ВОДНО-ДИСПЕРСИОННЫЙ СОСТАВ ДЛЯ ОГНЕЗАЩИТЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2430131C1 |

Изобретение относится к производству огнеупорных материалов и может быть использовано для получения шлакосталечугуностойких композиций, применяемых для ремонта сталелитейных ковшей, а также для изготовления и ремонта огнеупорной футеровки печных агрегатов, в том числе огнеупорных бетонов. Огнеупорная масса содержит 2-18 мас.% двуокиси титана в виде отходов промышленного производства - шламов, титановой окалины или золы либо в сочетании окалины и золы; 15-50 мас.% фосфат-ионсодержащего компонента в пересчете на чистую фосфористую кислоту; 4-5 мас.% алюмоборофосфатного концентрата; 0,5-2 мас. % борной кислоты; наполнитель - остальное. Изобретение позволяет получать огнеупорные массы высокого качества из неутилизируемых промышленных отходов. 1 з.п. ф-лы, 1 табл.

Указанные отходы промышленного производства, в пересчете на чистую двуокись титана - 2-18

Фосфат-ионсодержащий компонент в пересчете на чистую фосфористую кислоту - 15-50

Борная кислота - 0,5-2

Алюмоборфосфатный концентрат - 4-5

Наполнитель - Остальное

2. Огнеупорная масса по п.1, отличающаяся тем, что она дополнительно включает окись циркония в количестве 2-15 мас.%.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| RU 97111174 A, 10.06.1999 | |||

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

| Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий | 1974 |

|

SU876052A3 |

Авторы

Даты

2003-10-10—Публикация

2001-11-05—Подача