Изобретение относится к производству огнеупорных материалов и может быть использовано для получения шлакосталечугунных композиций, применяемых для ремонта сталелитейных ковшей, изготовления и ремонта огнеупорной футеровки печных агрегатов, жароупорных и теплоизоляционных бетонов; например, также может быть использовано для ремонта термических и пиролизных печей, агрегатов нефтеперерабатывающей и нефтегазоперерабатывающей промышленности, дымогарных труб, котельных установок, печей дожигания отходов шинного производства, реакторов получения технического углерода, плавильных дуговых печей и установок ТВЧ, а также других аналогичных агрегатов.

Известна сырьевая смесь, включающая, мас.%:

Двуокись титана - 50-65

Фосфорную кислоту - 12-13

Фосфат титана - 15-28

(см. описание изобретение к а.с. СССР 1114654, МПК С 04 В 12/02).

Известна также сырьевая смесь для получения фосфатного связующего, содержащая, мас.%:

Отработанные растворы фосфатирования или смесь этих растворов с фосфористой кислотой в пересчете на чистую фосфористую кислоту - 20-30

Титаносодержащие соединения или смесь этих соединений с двуокисью титана в пересчете на чистую двуокись титана - 0,5-10

Тонкодисперсный отход нефтехимической промышленности отработанный алюмохромовый катализатор - 15-23

Борная кислота - 0,5-0,7

Мертель - 3-25

Огнеупорная глина - Остальное

(см. описание изобретение к патенту РФ 2129104, МПК6 С 04 В 12/02).

Наиболее близким аналогом по технической сущности и достигаемому эффекту к заявляемому техническому решению является смесь для получения фосфатного связующего содержащая, мас.%:

Тонкодисперсные отходы нефтехимической промышленности в перерасчете на:

Аl2O3 - 36,1-52,0

Cr2O3 - 5,5-8,97

Фосфорную кислоту в пересчете на P2O5 - 17,72-35,45

Борсодержащие в перерасчете на двуокись бора - 0,2-2,5

Двуокись титана - 5-15

(см. описание изобретения к патенту РФ 2081079, МПК6 С 04 В 12/02).

Вышеуказанный аналог решает задачу расширения сырьевой базы для получения титаносодержащей сырьевой смеси. Однако необходимость использования для получения смеси двуокиси титана и фосфорной кислоты обуславливает высокую себестоимость получаемой смеси.

Еще более близким аналогом по достигаемому эффекту к заявляемому техническому решению является смесь, включающая тонкодисперсный отработанный катализатор нефтехимической промышленности, фосфатное связующее и воду, следующего состава, %:

Алюмохромосодержащий катализатор нефтехимической промышленности - 16-63

Молотый отработанный фосфорно-кислый катализатор производства синтетического спирта - 16-64

Вода - Остальное

(см. описание изобретения к а.с. 1488282, C 04 B 35/10).

Вышеуказанный аналог ограничивает применение других отходов, содержащих фосфаты.

Указанные недостатки ограничивает область применения смеси.

Технический результат, достигаемый изобретением, заключается в снижении расходов на получение огнеупорной химически стойкой огнеупорной массы за счет использования доступных и дешевых компонентов.

Сущность заявляемого изобретения заключается в достижении упомянутого технического результата за счет того, что огнеупорная масса, содержащая окислы алюминия, хрома, фосфора и титана, согласно изобретению дополнительно содержит окислы магния и кальция и кремнесодержаший наполнитель при следующем соотношении компонентов, мас.%:

Al2O3 - 35-66

Cr2O3 - 6-10

P2O5 - 3-12

MgO - 2-6

CaO - 1,5-6

TiO2 - 0,1-2,5

SiO2 - 6-45

Причем огнеупорная масса в качестве кремнесодержащего наполнителя содержит двуокись кремния.

Новизна заявляемого технического решения состоит в том. что компоненты, применяемые для получения огнеупорной массы, взяты в новых соотношениях.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Экспериментально установлено, что применение в качестве связующих фосфатов придает огнеупорной массе такие свойства как повышенная адгезия, огнеупорность, термостойкость, повышенные механические свойства и способность образовывать весьма прочные газонепроницаемые химические и шлакоустойчивые защитные пленки и покрытия.

При этом особый интерес представляют фосфатные отходы, такие как отработанные составы ванн фосфотирования перед окраской, электролиты ваян фосфотирования, шламы и отходы, содержащие соли фосфорной кислоты.

Однако при содержании фосфатов в перерасчете на пятиокись фосфора менее 3% не обеспечивается прочность. Содержание в огнеупорной массе пятиокиси фосфора более 12% дает массе такое свойство, как повышение термостойкости, но не значительно, но экономически становится не приемлемым.

При содержании в огнеупорной массе окиси алюминия менее 35% и окиси хрома менее 6% композиция неработоспособна.

При содержании соответственно окиси алюминия более 66% и окиси хрома более 10% композиция становится недопустимо густой и теряет консистенцию.

В качестве материала, содержащего окислы алюминия и хрома, использованы отходы нефтехимической промышленности, и при необходимости можно использовать хромистые отходы отработанных электролитов ванн хромирования, шламы и отходы, содержащие соли трехвалентного хрома.

При содержании в огнеупорной массе окиси кальция менее 1,5% происходит снижение огнеупорности, при более 6% - не обеспечивается плотность спека.

В процессе нагревания происходит взаимодействие фосфатов с двуокисью кремния, что при отверждении приводит к цементированию зерна кремнийсодержащего наполнителя и спекание происходит с образованием плотной структуры с высокой механической прочностью и термостойкойкостью.

При содержании двуокиси титана менее 0,1 спек композиции становится пылящим с признаками эрозии на поверхности, а при содержании более 2,5% соответственно происходят признаки оправления, которые обнаруживаются при визуальном осмотре, огнеупорность понижается, кроме того, повышается себестоимость композиции из-за дефицитности двуокиси титана.

При исследовании заявляемого объекта изобретения в технической, патентной и научно-технической литературе не обнаружена указанная совокупность существенных признаков.

Это позволяет сделать вывод, что эта совокупность признаков не очевидна для специалистов в этой области техники.

Использование существенных признаков в заявляемой совокупности даст возможность получить новый технический результат, следовательно, заявляемое изобретение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Огнеупорная масса может быть получена промышленным способом, работоспособна, осуществима и воспроизводима, следовательно, она соответствует условию патентоспособности "промышленная применимость".

Заявляемое изобретение осуществляют следующим образом.

Предварительно перед изготовлением отходы, содержащие Аl2O3, Cr2O3, замачивают избытком раствора, содержащего фосфатные отходы, перемешивают и отстаивают в течение 2-х суток, с отстоявшейся смеси сливают избыток раствора и готовую сметанообразную смесь до применения хранят в герметично закрытой таре.

При необходимости получения огнеупорной массы в смеситель заливают фосфатный отход, подготовленную сметанообразную смесь и перемешивают в течение 30 мин, затем добавляют отработанные отходы, содержащие окислы алюминия и хрома, тщательно перемешивают 30-40 мин. Окись магния перемешивают с известковым раствором, нейтрализуют раствором, слитым при приготовлении вышеописанной смеси, заливают в смеситель, добавляют кремниесодержащий наполнитель при перемешивании в течение 1,5-2 часов до полного приготовления массы.

Готовая огнеупорная масса должна в смесителе отстоятся (прореагировать полностью) в течение 24 часов, затем снова перемешивают в течение 10-15 минут, заливают в тару и хранят в ней до использования.

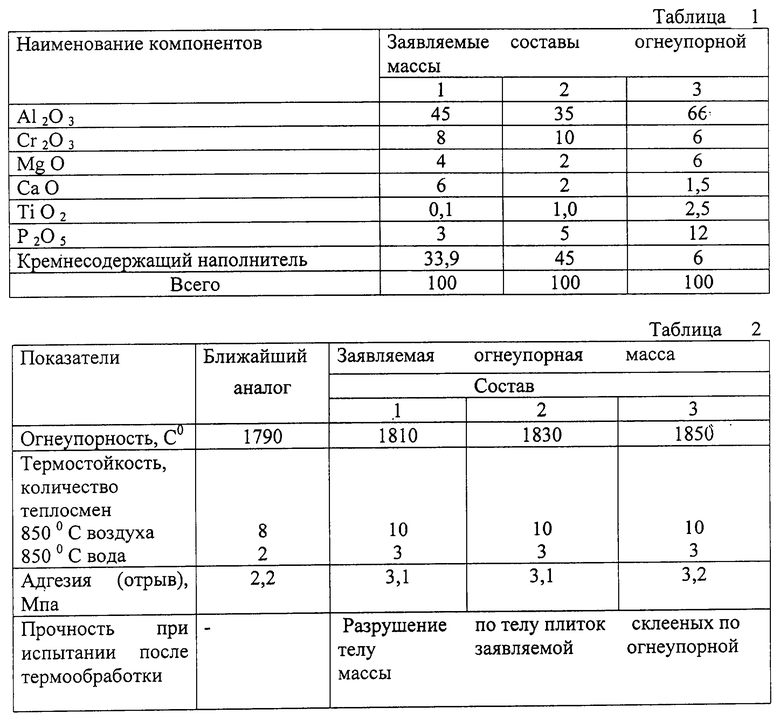

Примеры конкретных составов огнеупорной массы приведены в таблице 1.

Показатели качества заявляемой массы и ближайшего аналога - в таблице 2

Композиция указанных составов наносилась на плитки из огнеупорного шамота КШУ - 39 ГОСТ 6137-80 размером 50х45х20, которые попарно склеивались друг с другом по меньшей грани (45х20) и после этого подвергались термообработке при 1050-1100oC в течение 2-3 ч.

Образцы испытывались нагрузкой на изгиб. Испытаниям подвергались по 2-3 попарно склеенных каждым составом плитки. Во всех случаях разрушение происходило по самой плитке, стык оставался невредимым.

Испытания также показали, что при выходе соотношения компонентов за заявляемые пределы свойства огнеупорной массы ухудшаются.

Особенность применения заявляемой массы заключается в том, что:

- вместо перефутеровок производится обмазка (штукатурка) старой футеровки:

- пропитка футеровки с целью повышения прочности и газонепроницаемости;

- заделка трещин и местных разрушений огнеупорной обмазки жароупорным бетоном и набивными массами, используя наполнитель до 70% из огнеупоров б/у;

- вместо кирпичных сборок появляется возможность применять монолитные крупные блоки и конструкции.

Себестоимость ремонтов при этом снижается до 0,5-0,8.

Срок службы увеличивается в 1,5-2 раза, производительность труда увеличивается более чем в 2-3 раза, снижаются сроки ремонта и дополнительная потребность в огнеупорах и грузоперевозках.

Отличительные свойства применяемых материалов заключаются в том, что в качестве связующих используются фосфаты, обладающие повышенными адгезионными свойствами, огнеупорностью, термостойкостью, повышенными механическими свойствами.

Фосфаты также способны образовывать весьма прочные, газонепроницаемые, химические и шлакоустойчивые защитные пленки и покрытия,

Предлагаемая огнеупорная масса позволяет максимально использовать отходы огнеупоров, бывших в употреблении и отходов производств, вывозимых на свалку.

Особый интерес представляют:

1. Отходы фосфатные, т.е.

- отработанные составы ванн фосфатирования перед окраской;

- электролиты ванн фосфатирования;

- шламы и отходы, содержащие соли фосфорной кислоты.

2. Хромистые отходы:

- отработанные "электролиты ванн хромирования;

- шламы и отходы, содержащие соли трехвалентного хрома.

3. Отходы всех огнеупоров Б/У.

4. Для огнеупоров, работающих в интервалах t 800-1200oС, шламы после сухой и мокрой абразивной обработки металлов (особенно высоколегированных сталей и чугунов).

5. Другие отходы производств, пригодные для переработки в огнеупорные изделия (шламы, соли и т.д.).

Применение заявляемого технического решения позволяет использовать местное сырье, снизить степень загрязнения окружающей среды, значительно сокращает затраты на изготовление огнеупорной массы и обеспечивает надежную футеровку ремонтируемых агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО СВЯЗУЮЩЕГО | 1994 |

|

RU2081079C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2213715C2 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2101256C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| ОГНЕУПОРНАЯ МАССА | 1992 |

|

RU2085533C1 |

Изобретение относится к производству огнеупорных материалов и может быть использовано для ремонта и изготовления сталелитейных ковшей, огнеупорной футеровки печных агрегатов, агрегатов нефтеперерабатывающей и нефтегазоперерабатывающей промышленности, реакторов получения технического углерода, плавильных дуговых печей и установок ТВЧ. Масса содержит оксиды в виде отходов химической и огнеупорной промышленности при следующем их соотношении, мас. %: Al2O3 35 - 66; Cr2O3 6 - 10; MgO 2 - 6; CaO 1,5 - 6; P2O5 3 - 12; TiO2 0,1-2.5; SiO2 6-45. При приготовлении массы отходы, содержащие оксиды алюминия и хрома, замачивают избытком фосфорного раствора и выдерживают 2-е суток, после чего остальные компоненты загружают в смеситель, добавляют полученную смесь, все перемешивают и оставляют в смесителе для прохождения реакции на одни сутки. Изобретение позволят повысить качество огнеупорной химически стойкой массы и снизить расходы за счет использования доступных компонентов, содержащихся в отходах различных производств. 2 табл.

Огнеупорная масса, содержащая оксиды алюминия, хрома, магния, кальция, фосфора, титана и кремния в виде отходов химической и огнеупорной промышленности, отличающаяся тем, что перед изготовлением массы часть отходов, содержащих оксид алюминия и оксид хрома, замачивают избытком раствора, содержащего фосфатные отходы, полученную смесь вводят в состав огнеупорной массы при следующем соотношении компонентов, мас. %:

Сr2О3 - 6 - 10

MgO - 2 - 6

CaO - 1,5 - 6

Р2O5 - 3 - 12

TiO2 - 0,1 - 2,5

SiO - 6 - 45

| SU 1488282 A1, 23.06.1989 | |||

| ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2122535C1 |

| Электроплавленный огнеупорныйМАТЕРиАл | 1979 |

|

SU827459A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| Тепломассообменный аппарат Вентури | 1988 |

|

SU1646582A1 |

| US 4158569 A, 19.06.1979. | |||

Авторы

Даты

2003-09-20—Публикация

2001-06-06—Подача