Описание

Изобретение относится к способу переработки материалов, содержащих благородные металлы, в частности металлургических первичных концентратов, при котором эти материалы при повышенной температуре последовательно подвергают окислительной обработке, восстановительной обработке и хлорированию путем введения в газообразную обрабатывающую среду, причем золото и металлы группы платины остаются в остатке.

Этот способ был назван в промышленности хлороксоматным способом и описан в патенте WO 96/17097. Причем он позволяет удалять из сырья, содержащего золото и металлы группы платины, сопутствующие металлы и другие примеси в газовой фазе, так что в конце остается остаток, обогащенный золотом и металлами группы платины. Сырьем являются любые концентраты от металлургической переработки Ni, Сu или Zn, содержащие в качестве сопутствующих металлов или примесей, например, S, Se, Аg, Те, Сu, Ni, As, Sb и Pb. Сначала материал обрабатывают окисляющим газом (кислородом или кислородсодержащей газовой смесью, как, например, 20% О2 в инертном газе или воздухе), при температуре от 200 до 800oC, предпочтительно от 400 до 500oС; при этом прежде всего удаляются полностью S и Se, но образуются оксиды металлов и удаляются летучие кислородсодержащие соединения.

После промывания инертным газом, например N2 и/или СО2, обрабатывают восстанавливающим газом (водородом или водородсодержащим газом, например азотом с по меньшей мере 1% Н2) при от 200 до 1000oC, предпочтительно от 600 до 800oС, прежде всего для восстановления ранее образовавшихся оксидов металлов до металлов. Затем снова промывают инертным газом и в заключение хлорируют газообразным хлором при от 800 до 1300, предпочтительно от 900 до 1150oС, причем летучие хлориды (например, хлориды Сu, Ni, Ag) улетучиваются. После охлаждения материала его промывают, чтобы удалить нелетучие хлориды, и получают остаток, который содержит концентрат золота и металлов группы платины, содержащий также, например, SiO2.

Техническим результатом данного изобретения является повышение выхода продуктов и разделяющей способности.

Технический результат достигается способом переработки материалов, содержащих благородные металлы, в частности металлургических первичных концентратов, при котором эти материалы при повышенной температуре последовательно подвергают окислительной обработке, восстановительной обработке и хлорированию путем введения в газообразную обрабатывающую среду, причем золото и металлы группы платины остаются в остатке, согласно изобретению остаток подвергают окислительному кислотному выщелачиванию, после кислотного окислительного выщелачивания из жидкой фазы отделяют хроматографически сначала золотую фракцию и оставшуюся жидкость фракционируют хроматографически на отдельные металлы группы платины, причем фракционирование проводят при относительном движении между слоем частиц в форме цилиндра и по меньшей мере одним местом загрузки жидкости.

Окислительное кислотное выщелачивание проводят предпочтительно соляной кислотой, содержащей газообразный хлор, или, например, соляной кислотой и Н2О2 или обычной царской водкой, причем золото и металлы группы платины переходят в раствор.

Из этого раствора сначала известным способом отделяют золотую фракцию. В качестве золотоселективных ионообменных смол известны винилстирольные смолы, в частности амберлит XAD7.

В заключение после отделения золота оставшуюся жидкость хроматографически фракционируют на отдельные металлы группы платины, причем фракционирование проводят при относительном движении между частицами в форме цилиндра и по меньшей мере одним местом загрузки жидкости.

Способ проведения хроматографии, при котором относительное движение происходит между слоем частиц в форме вертикально расположенного цилиндра и по меньшей мере одним расположенным сверху местом загрузки жидкого обрабатываемого материала, которое отдельные компоненты проходят по спирали материала частиц и одновременно выходят вдоль нижнего объема цилиндра в различных областях периметра, является непрерывным способом и называется аннулярной хроматографией. Непрерывная аннулярная хроматография имеет международное сокращение САС.

При этом известны устройства для САС, в которых слой частиц остается на месте, а также такие, в которых слой частиц движется по кругу относительно места(мест) загрузки и мест улавливания. В качестве примера литературного источника, в которых детально описано устройство второго типа, а также дан обзор различных хроматографических способов, может быть назван патент ЕР-А371648 Union Oil в Калифорнии.

Неожиданно обнаружено, что этот способ в сочетании с хлороксоматным способом не только дает отличные выходы продуктов, но также обладает отличной разделяющей способностью.

Особенно подходящими для фракционирования металлов группы платины являются органические ионообменники в форме макропористых сферических гелей, в частности такие, как на основе 1) полисахаридов декстранового типа, 2) сшитых полиметакрилатов и 3) сшитых полиакриламидов.

Примером продуктов 1) является ионообменник Sefradex G фирмы Pharmacia (Швеция), представляющий собой декстран, сшитый эпихлоргидрином. Примером продуктов 2) является ионообменник Toyopearl HW фирмы Tosohaas (Япония, США), который представляет собой полиметилакрилат, сшитый этиленгликолем. Примером продуктов 3) является ионообменник Biogel P фирмы Biorad (США), который представляет собой сополимер акриламида с N,N'-метилен-бис-акриламидом.

На первой стадии предложенного способа газофазная обработка исходного материала приводит к потере массы от 30 до 35%, при этом удаляется примерно 95% сопутствующих металлов. Причем при этом удается избежать потерь золота около 2% и потерь палладия примерно от 0,5 до 1%.

При последующем хроматографическом выделении золота и хроматографическом фракционировании металлов группы платины практически не происходит потерь - содержание благородных металлов в отходящем потоке из колонны менее 50 ч.н. м., причем отходящий поток, естественно, может быть рециклизован.

Для САС-фракционирования металлов группы платины предпочтительно, чтобы осуществлялась подача окислительного потенциала по меньшей мере 700 мВ, в частности от 800 до 1200 мВ, чтобы обеспечить превращение Ir iii в Ir iv. Это окисление может осуществляться как обычное химическое, или как электрохимическое в голове САС-колонны (анодное окисление).

Пример

Исходный продукт: Концентрат благородных металлов "Impala Fe-Grain"

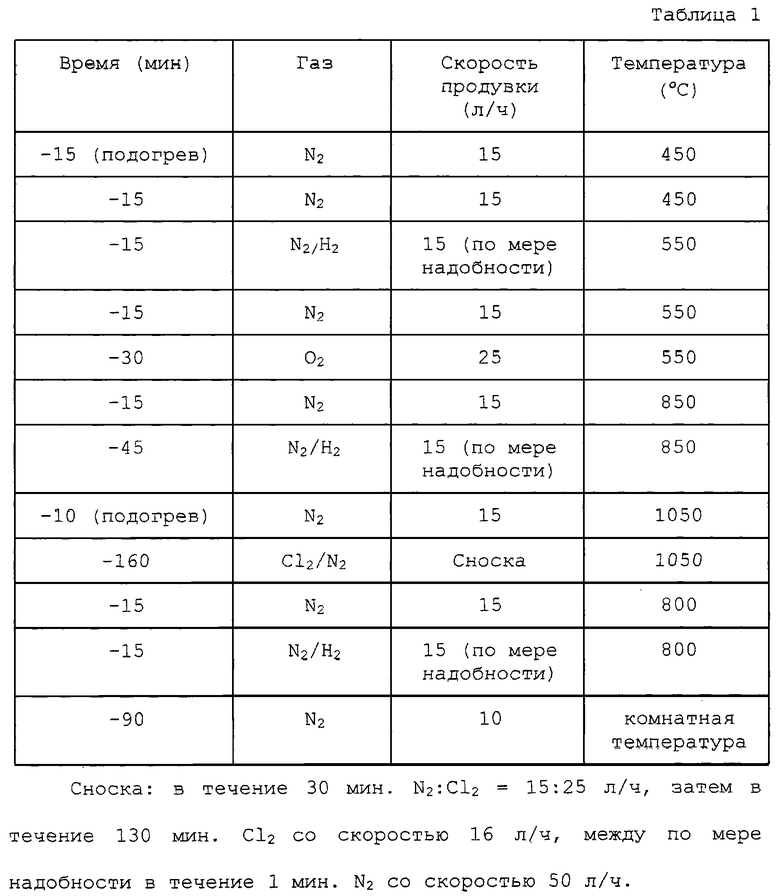

1) Хлороксоматная стадия: Тонко размолотый концентрат гранулируют с 1,56 мас.% кукурузного крахмала. Гранулы подвергают тепловой обработке при промывании газом (см. табл.1).

При этом наблюдались при нагревании до 450oС белые пары и при 450oС отщепление воды; при обработке кислородом белые пары; при обработке H2/N2 при 850oС сначала белые, потом красные, затем темно-коричневые пары, а также отщепление воды; также при обработке Cl2 светлые буро-серые пары. Потеря массы составила 45,9 мас.%.

2) Окислительное кислотное выщелачивание остатка: Остаток в течение 3 часов кипятили в конц. НСl при пропускании Cl2.

Через 3 часа был измерен потенциал раствора, который составил 1053 мВ. Раствор путем фильтрования отделяли от нерастворимых частей, промывали водой 1: 1 и отделяли золотую фракцию путем пропускания раствора через колонку с амберлитом XAD7. Оставшийся раствор снова окисляли путем кипячения в течение 2 часов и барботирования Сl2 и в качестве загрузки подавали со скоростью 1 мл/мин, на колонку САС, которая была наполнена Toyopearl HW 40 F, и вымывали 1 моль/л раствором НСl (15 мл/мин).

Тип: Слой вращается против загрузки и приемника

Толщина слоя: 0,65 см

Высота слоя: 38,0 см

Диаметр слоя: 24,4 см2

Вращение: 95o/ч

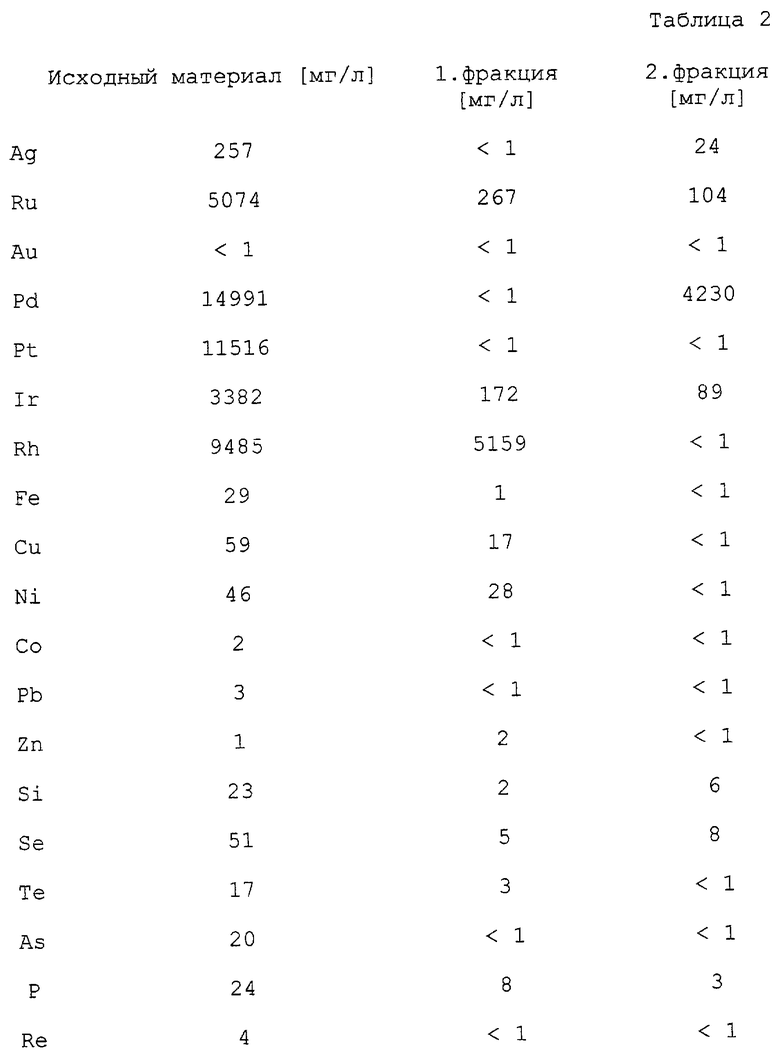

Из нижней части колонны отобрали две фракции элюата - первую под углом примерно 70o и вторую под углом примерно 140o по отношению к месту загрузки, которые имели по отношению к загрузке состав, приведенный в табл.2.

Обнаружено, что родий переходит в первую фракцию, а палладий во вторую фракцию; таким образом, этот способ обработки дает возможность отделения этих двух металлов друг от друга. Pt остается в колонке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2003 |

|

RU2244759C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2094499C1 |

| Способ выделения благородных металлов из продуктов переработки руд | 2016 |

|

RU2632740C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА | 2021 |

|

RU2763710C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2235140C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ (БМ), С УТИЛИЗАЦИЕЙ ГАЗОВ | 2000 |

|

RU2158773C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

| Способ переработки концентратов на основе неблагородных элементов, содержащих редкие металлы платиновой группы | 2021 |

|

RU2773294C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РАСТВОРОВ СЛОЖНОГО СОСТАВА, СОДЕРЖАЩИХ СЕЛЕН И ПЛАТИНОВЫЕ МЕТАЛЛЫ | 1992 |

|

RU2039098C1 |

Изобретение относится к гидрометаллургии. Способ переработки материалов, содержащих благородные металлы, в частности металлургических первичных концентратов, заключается в том, что эти материалы при повышенной температуре последовательно подвергают окислительной обработке, восстановительной обработке и хлорированию путем введения в газообразную обрабатывающую среду. Золото и металлы группы платины остаются в остатке, который подвергают окислительному кислотному выщелачиванию. Из полученной жидкой фазы отделяют хроматографически сначала золотую фракцию, а оставшуюся жидкость фракционируют хроматографически на отдельные металлы группы платины; причем фракционирование проводят при относительном движении между слоем частиц в форме цилиндра и по меньшей мере одним местом загрузки жидкости. Способ позволяет повысить выход благородных металлов и их разделение. 5 з.п. ф-лы, 2 табл.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ПЛАКСИН И.Н | |||

| Металлургия благородных металлов | |||

| - М.: Металлургиздат, 1958, с.326 | |||

| СПОСОБ ВЫДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ ПИРОМЕТАЛЛУРГИИ | 1994 |

|

RU2092597C1 |

| US 4885143 А, 05.12.1989 | |||

| ЕР 0756013 А1, 29.01.1997 | |||

| ВЫСОКОЧАСТОТНЫЙ ПНЕВМАТИЧЕСКИЙ ВОЗБУДИТЕЛЬ КОЛЕБАНИЙ ДЕТАЛЕЙ | 0 |

|

SU408185A1 |

Авторы

Даты

2003-10-10—Публикация

1998-08-28—Подача