Изобретение относится к области теплотехники, а более конкретно к устройствам для тепловой обработки пищевых продуктов.

Общеизвестны устройства для варки продуктов в воде при атмосферном давлении, поддерживающие температуру термообрабатываемого продукта на уровне температуры кипения воды при этом давлении (≈100oС) за счет введения термообрабатываемого продукта в контакт с кипящей водой.

Такие устройства имеют в своем составе, как правило:

- Камеру, сообщенную своей верхней частью с атмосферой.

- Залитую в камеру воду, причем вода может заполнять камеру полностью или частично.

- Находящийся в камере термообрабатываемый продукт, который целиком или частично погружен в воду.

- Источник тепла, контактирующий с водой через стенку камеры.

В таких устройствах отсутствуют элементы автоматики, а входящая в их состав камера работает при атмосферном давлении. К недостатку этих устройств относится то, что при нерегулируемом источнике тепла воду в состоянии кипения поддерживают путем сброса избыточного потока тепла и водяного пара в окружающую атмосферу. Сброс тепла и пара происходит за счет преобразования этого избыточного тепла в скрытую энергию парообразования воды, возникновения в кипящем объеме пузырьков водяного пара и отвода этих пузырьков из воды архимедовыми силами. Указанные процессы приводят к возникновению ряда негативных факторов: к загрязнению окружающей атмосферы теплом, водяным паром и легкокипящими компонентами обрабатываемого продукта, а также к непроизводительным потерям тепловой энергии от источника тепла, воды и компонентов обрабатываемого продукта из кипящего объема, ухудшению вкуса продукта.

Наиболее близким к заявляемому является устройство [1] для тепловой обработки пищевых продуктов. Это устройство содержит камеру для размещения обрабатываемого продукта и установленную на ней емкость для теплообмена, снабженную патрубками для подвода и отвода хладагента. При этом днище емкости расположено над обрабатываемым продуктом и образует со стенками камеры герметичный паровоздушный объем, что обеспечивается уплотнительной прокладкой между днищем емкости и камерой по поверхности их сопряжения. Обрабатываемый продукт практически всегда имеет в своем составе жидкость, контактирующую со стенками камеры. При работе устройства обрабатываемый продукт нагревают от источника тепла через стенку камеры. Пар, поступающий из обрабатываемого продукта, конденсируется на днище емкости и самотеком возвращается в обрабатываемый продукт. Для вещества герметичного объема авторы не указывают механизмов регулирования мощности подводимых и отводимых тепловых потоков.

К недостаткам устройства относится то, что наличие герметичного нагреваемого объема с продуктом приведет к колебаниям давления и температуры в этом объеме при нарушении равенства между тепловым потоком, поступающим в герметичный объем от источника тепла, и тепловым потоком, отводимым из этого объема хладагентом при конденсации пара жидкости на днище емкости. Так, в случае превышения массового потока пара из жидкости над массовым потоком конденсата, образующегося на днище крышки, масса пара жидкости над ее свободной поверхностью будет возрастать, что соответствует росту давления и температуры в герметичном объеме. При этом терморегулирование вещества герметичного объема будет происходить по механизму: рост потока подводимого тепла - рост давления и температуры в герметичном объеме - рост градиента температур на днище крышки - рост отводимого потока тепла до выравнивания подводимого и отводимого потоков тепла. Переменная и заранее неизвестная температура вещества герметичного объема может привести к полной или частичной порче термообрабатываемого продукта [2]. Кроме того, наличие в конструкции устройства камеры, работающей под избыточным давлением, предъявляет к этому устройству повышенные требования по линии Госгортехнадзора [3], что существенно ограничивает его применение - особенно в области бытовой техники.

К другим недостаткам указанного устройства следует отнести отсутствие в нем органов регулирования расхода хладагента через емкость для теплообмена, что может привести к нерациональному использованию этого хладагента. Например, при избыточном (сверх необходимого) значении расхода хладагента часть его теплоемкости не будет использована, что приведет к увеличению суммарного потребного количества хладагента.

Основной задачей, решаемой настоящим изобретением, является повышение качества тепловой обработки продуктов за счет обеспечения постоянного температурного режима тепловой обработки при минимальных потерях питательных веществ в атмосферу и обеспечение безопасности процесса тепловой обработки.

К другим задачам, решаемым настоящим изобретением, можно отнести:

- Рациональное использование хладагента, т.е. обеспечение конденсации пара минимально необходимым количеством хладагента.

- Повышение удобства эксплуатации устройства.

Решение поставленных задач достигается тем, что в устройстве для тепловой обработки пищевых продуктов, содержащем камеру для размещения воды и обрабатываемого продукта и установленную на ней емкость для теплообмена, снабженную патрубками для подвода и отвода хладагента, камера в верхней части сообщена с атмосферой и в ней над зоной размещения обрабатываемого продукта установлена крышка.

Сообщение верхней части камеры с атмосферой обеспечивает поддержание в камере постоянного атмосферного давления. Это обеспечивает как безопасность эксплуатации устройства, так и поддержание постоянного температурного режима тепловой обработки, соответствующего температуре кипения воды при атмосферном давлении. Как будет показано ниже, указанные преимущества достигаются при минимальном поступлении пара в окружающую атмосферу. Крышка, расположенная в камере над зоной размещения обрабатываемого продукта, служит для снижения циркуляции пара в период до закипания воды и тем самым сокращает время, необходимое для достижения постоянного температурного режима тепловой обработки продукта, а также способствует уменьшению потерь питательных веществ в атмосферу.

Предпочтительно камера сообщена с атмосферой через патрубок. Таким образом обеспечивается наиболее простой в технологическом плане вариант сообщения камеры с атмосферой.

Предпочтительно емкость для теплообмена выполнена с возможностью ее снятия. Это позволяет повысить удобство эксплуатации устройства, так как при этом обеспечивается наиболее простое выполнение операций сборки и разборки устройства, т. е. обеспечивается наиболее легкий доступ к обрабатываемому продукту.

Предпочтительно патрубки подвода и отвода хладагента снабжены запорными элементами. Это позволяет рационально использовать хладагент, поскольку при этом обеспечивается возможность регулирования расхода этого хладагента при контроле и под управлением оператора. Здесь под рациональным использованием хладагента понимается его нагрев до максимально возможного значения, что максимально снижает потребное количество этого хладагента.

В предлагаемом устройстве в отличие от прототипа регулирование теплового потока, отводимого от вещества паровоздушного объема, происходит не за счет изменения давления, а за счет изменения концентрации воздуха в этом объеме при постоянном атмосферном давлении.

По данными [4, 5] коэффициент теплообмена αконд при конденсации на поверхности пара из паровоздушной смеси существенно зависит от массовой концентрации воздуха в этой смеси ϕв и монотонно снижается с ростом ϕв, т.е.

αконд = αконд(ϕв) (1)

Так, при ϕв = 0,04 и

где  - коэффициент теплообмена при конденсации из объема чистого пара (ϕв = 0).

- коэффициент теплообмена при конденсации из объема чистого пара (ϕв = 0).

Следовательно, изменения массовой концентрации воздуха в диапазоне ϕв = 0÷0,1 вполне достаточно для глубокого регулирования теплообмена на поверхности конденсации при постоянном давлении в паровоздушном объеме. В предельном случае - при отсутствии пара в паровоздушном объеме - теплообмен между этим объемом и поверхностью конденсации осуществляется механизмом свободной конвекции воздуха, коэффициент теплообмена которого пренебрежимо мал по сравнению с  [6].

[6].

Устройство по изобретению позволяет реализовать такой механизм терморегулирования.

Изменение концентрации неконденсирующихся газов происходит при отклонении давления в паровоздушном объеме от атмосферного значения за счет продувки паровоздушного объема водяным паром или за счет захвата газов воздуха в паровоздушный объем. Изменение за счет продувки паровоздушного объема водяным паром происходит по схеме: превышение давления - продувка - повышение концентрации пара - увеличение теплоотдачи к конденсирующей поверхности - восстановление атмосферного давления в камере вследствие компенсации роста избыточного тепла, поступающего к воде, ростом теплового потока к конденсатору. Изменение за счет захвата газов воздуха в паровоздушный объем происходит по схеме: понижение давления - захват воздуха - смешение воздуха с паром - повышение концентрации неконденсирующихся газов - снижение теплоотдачи к конденсирующей поверхности - восстановление атмосферного давления в камере. Отклонение давления в паровоздушном объеме от атмосферного значения может происходить в результате колебаний теплового потока к продукту, тепловой мощности источника тепла, температуры конденсирующей поверхности.

Все эти колебания будут скомпенсированы предлагаемым механизмом терморегулирования.

Суть изобретения далее поясняется с помощью прилагаемых чертежей.

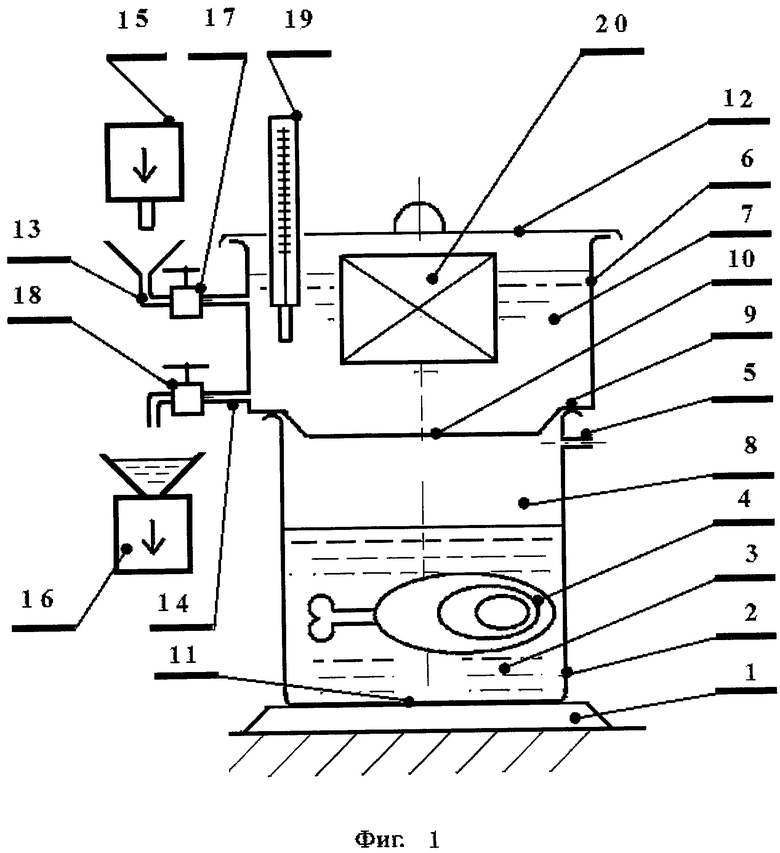

На фиг. 1 представлен один из возможных вариантов осуществления устройства по изобретению.

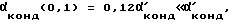

На фиг.2 изображена верхняя часть камеры устройства.

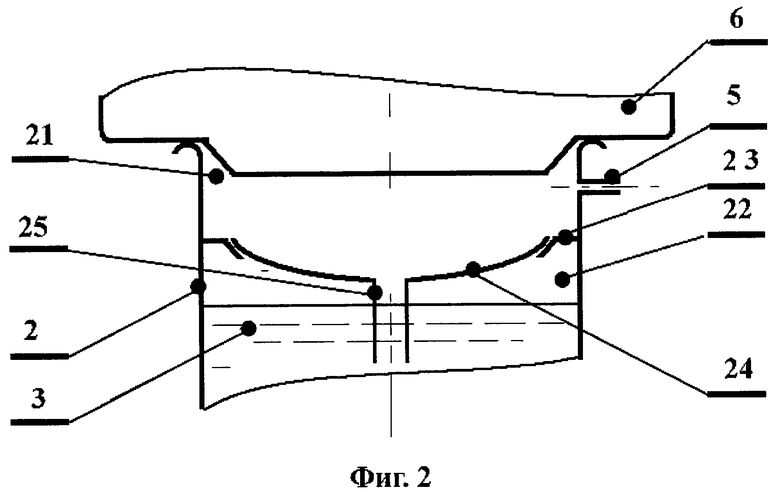

На фиг. 3 представлен наиболее простой вариант исполнения устройства, который предполагает использование внешних источника и приемника хладагента, а замена хладагента в емкости для теплообмена осуществляют при снятии этой емкости с камеры.

Устройство (см. фиг.1) состоит из источника тепла 1 (например, конфорки электрической плитки), установленной на источник 1 камеры 2, залитой в камеру 2 воды 3, расположенного в воде 3 термообрабатываемого продукта 4, установленной на камеру 2 емкости для теплообмена 6, залитой в емкость 6 охлаждающей жидкости 7 (в качестве которой может также использоваться вода), накрывающей емкость 6 крышки 12. Стенка камеры 2 имеет патрубок 5, расположенный выше уровня воды 3. Камера 2 и емкость 6 контактируют по поверхности 9, а их полости имеют общую стенку 10, расположенную выше зеркала жидкости 3. Свободная поверхность жидкости 3, расположенные выше этой поверхности стенки камеры 2 и стенка 10 образуют паровоздушный объем 8, сообщенный с атмосферой через патрубок 5. Источник тепла 1 контактирует с камерой 2 и жидкостью 3 через стенку 11.

Емкость 6 оснащена заправочным патрубком 13 и сливным патрубком 14. Устройство оснащено источником 15 и приемником 16 жидкости 7. Патрубок 13 оснащен вентилем 17. Патрубок 13 расположен с возможностью заливки жидкости 7 в емкость 6 от источника 15 через вентиль 17 и струю жидкости 7. Патрубок 14 оснащен вентилем 18. Патрубок 14 расположен с возможностью слива жидкости 7 из емкости 6 через вентиль 18 и струю жидкости 7 в приемник 16. Устройство оснащено термометром 19 - сигнализатором температуры жидкости 7. В полости емкости 6 размещена дополнительная камера 20 для термообрабатываемого продукта, которая контактирует с жидкостью 7.

Как более подробно показано на фиг.2, паровоздушный объем 8 разбит на верхний 21 и нижний 22 объемы буртиком 23, имеющим отверстие, которое накрыто крышкой 24. Верхний объем 21 с помощью трубки 25 связан с точкой камеры 2, лежащей ниже уровня воды 3. При этом трубка 25 соединена с нижней точкой крышки 24, которая одновременно является нижней точкой объема 21.

В варианте исполнения по фиг.3 емкость 6 выполнена в виде чайника 26, соединенного с переходным кольцом 27. Кольцо 27 установлено на камеру 2 так, что днище чайника 26 расположено над свободной поверхностью воды 2. Роль патрубка 14 играет носик чайника 26. Роль патрубка 13 выполняет верхний срез чайника 26 при снятой крышке 12. Чайник 26 оснащен рукояткой 28. Патрубок 5 выполнен в кольце 27.

Устройство работает следующим образом.

Пусть первоначально вода 3 в камере 2 нагрета до температуры кипения при атмосферном давлении (≈100oС) и находится в состоянии кипения. Пусть при этом в объеме 8 находится паровоздушная смесь, представляющая некое процентное соотношение водяного пара и неконденсирующихся газов воздуха; температура жидкости 7 ниже 100oС (например, равна комнатной температуре ≈20oC); продукт 4 также имеет температуру ниже 100oС.

От источника 1 к воде 3 через стенку 11 подводится тепловой поток, мощность которого заведомо превышает суммарные потери тепла со стенок камеры 2, емкости 6 и крышки 12 в окружающую атмосферу, а также отвод тепла на нагрев продукта 4. Этот поток разделяется на три потока, которые идут на:

- нагрев продукта 4 (поток 1);

- тепловые потери со стенок камеры 2 кроме стенок 10 и 11 в окружающую атмосферу (поток 2);

- парообразование воды 3 и поддержание ее в состоянии кипения (поток 3).

Поток 3, в свою очередь, разделяется на два потока:

- поток 4, уносимый паром воды 3 в окружающую атмосферу через патрубок 5;

- поток 5, передаваемый жидкости 7 через стенку 10 при конденсации на этой стенке пара воды 3 из объема 8. Этот поток приводит к нагреву жидкости 7 при работе устройства.

Поток 5 сопровождается образованием на стенке 10 конденсата воды 3, который под действием силы тяжести стекает со стенки 10 на свободную поверхность воды 3 (возвращается в кипящий объем воды 3), а тепловая энергия самого потока 5 при этом аккумулируется в жидкости 7. Этим поток 5 принципиально отличается от потока 4, так как последний непременно связан с непроизводительными потерями тепла и пара воды 3 (а с ним - части питательных веществ продукта 4) в окружающую атмосферу.

Суть изобретения состоит в реализации механизма, преобразующего поток 4 в поток 5 при возникновении потока 4.

Рассмотрим подробнее механизм реализации теплового потока 5 при конденсации пара из объема 8 на поверхности 10.

Для величины потока 5 q5 в соответствии с (1) можно записать:

q5 = αконд(tкип-tохл)F = q5(ϕ

где tохл - температура жидкости 7, F - площадь поверхности стенки 10, tкип - температура кипения воды при атмосферном давлении, ϕ

В соответствии с начальным условием подводимый к воде 3 тепловой поток обеспечивает поддержание этой воды в состоянии кипения. Рассмотрим взаимоотношение потоков 4 и 5.

Поток 4 может возникнуть только при наличии перепада давления между полостью 8 и окружающей атмосферой. В дальнейшем будем считать поток 4 положительным при наличии потока пара из объема 8 в атмосферу и отрицательным - при наличии потока воздуха из атмосферы в объем 8. За нулевое значение потока 4, соответственно, принимаем случай равенства давления в объеме 8 атмосферному давлению.

Пусть при работе устройства возник положительный поток 4. Это возможно в случае, если приток пара воды 3 в объем 8 выше оттока этого пара из объема 8 вследствие конденсации на поверхности стенки 10. Следовательно, этот процесс связан с отводом паровоздушной смеси из объема 8 и замещением паровоздушной смеси чистым паром, поступающим со свободной поверхности кипящей воды 3 (т. е. с продувкой объема 8 чистым паром). Такой процесс сопровождается возрастанием концентрации пара в объеме 8 и, в соответствии со сделанными выше замечаниями, возрастанием коэффициента теплоотдачи на поверхности стенки 10 и увеличением потока 5. Возрастание потока 5 продолжается до тех пор, пока потоки 3 и 5 не уравняются друг с другом (поток 4 не станет равным нулю), после чего давление в полости 8 уравнивается с атмосферным, и дальнейший рост потока 5 прекращается. Таким образом происходит возрастание потока 5 при возникновении потока положительного 4 до исчезновения последнего.

Пусть при работе устройства возник отрицательный поток 4. Это возможно в случае, если приток пара воды 3 в объем 8 ниже оттока этого пара из объема 8 вследствие конденсации на поверхности стенки 10. Такой процесс связан с притоком воздуха в объем 8 и замещением паровоздушной смеси неконденсирующимися газами воздуха, поступающими из атмосферы (т.е. с подсосом воздуха в объем 8). Такой процесс сопровождается снижением концентрации пара в объеме 8 и, в соответствии со сделанными выше замечаниями, с уменьшением коэффициента теплоотдачи на поверхности стенки 10 и уменьшением потока 5. Уменьшение потока 5 продолжается до тех пор, пока потоки 3 и 5 не уравняются друг с другом (поток 4 не станет равным нулю), после чего давление в полости 8 уравнивается с атмосферным, и дальнейшее уменьшение потока 5 прекращается. Так происходит уменьшение потока 5 при возникновении отрицательного потока 4 до исчезновения последнего.

Таким образом, заявляемое устройство имеет естественный механизм саморегулирования, который при возникновении потока 4 под действием внутренних и внешних факторов автоматически приводит к вырождению этого потока за счет соответствующего изменения потока 5. Поэтому в стационарном режиме работы устройства при выполнении перечисленных допущений поток пара и тепла в окружающую атмосферу будет отсутствовать.

В некотором смысле поток 4 подобен физическому маятнику в нижней точке, при отклонении которого возникает сила, возвращающая его в эту точку.

Из соотношения (1) следует, что при tохл-->tкип поток 5 вырождается, т. е. q5-->0.

Следовательно, при прочих фиксированных параметрах значение tохл имеет верхний предел toxлmax<tкип; при достижении которого поток 5 уже не сможет скомпенсировать притока тепла в объем 8, что приведет к нарушению нормальной работы устройства. Следовательно, рабочий диапазон значений tохл должен быть ограничен (tохл≤tохлmax<tкип), и при нагреве воды 7 до tохл=tохлmax эту воду необходимо заменить на более холодную.

Замену воды 7 в емкости 6 производят следующим образом. Температуру жидкости 7 контролируют по термометру 19. Критерием предельного состояния жидкости 7 может служить также возникновение устойчивого потока пара из патрубка 5 (положительного потока 4) вследствие вырождения потока 5. При нагреве воды 7 до tохл=tохлmax оператор снимает с емкости 6 крышку 12 и открывает вентиль 18, в результате чего происходит слив нагретой воды 7 из емкости 6 в приемник 16. После опорожнения емкости 6 оператор закрывает вентиль 18, открывает вентиль 17 и заправляет холодную воду 7 в емкость 6 из источника 15. После заполнения емкости 6 оператор закрывает вентиль 17 и устанавливает крышку 12 на емкость 6. Контроль за опорожнением и заправкой емкости 6 осуществляется при снятой крышке 12 по зеркалу жидкости 7.

При начальной комнатной температуре всего устройства после включения источника 1 имеет место нестационарный переходный процесс разогрева воды 3 и продукта 4. Этот процесс до закипания воды 3 будет сопровождаться уносом тепла и массы с зеркала воды 3 в режимах конвекции воздуха и диффузии молекул воды с зеркала воды 3. Хотя коэффициенты теплопередачи для этих процессов пренебрежимо малы по сравнению с коэффициентом теплопередачи механизмами кипения и конденсации пара [6], при длительном процессе разогрева устройства эти процессы могут привести к существенным потерям тепловой энергии источника 1, а также потерям питательных веществ из обрабатываемого продукта 4 в атмосферу.

Для устранения или уменьшения этого процесса устройство оснащено крышкой 24, полностью или частично препятствующей теплообмену и массообмену между свободной поверхностью жидкости 3 и остальными элементами устройства до закипания этой жидкости, т. е. до достижения парциальным давлением пара над свободной поверхностью жидкости 3 значения атмосферного давления.

Пусть масса крышки 24 с трубкой 25 равна m, площадь отверстия в буртике 23 равна S. Крышка 24 будет препятствовать массообмену между объемами 21 и 22 до тех пор, пока перепад давления на ней не превысит значения

ΔP = mg/S. (3)

где g=9,81 м/с2 - физическая константа.

До начала кипения воды 3 давление под крышкой 24 уравнено с атмосферным давлением, и водяной пар не поступает из объема 22 в объем 21. После начала кипения избыточное давление под крышкой 24 возрастает до выполнения равенства (3). После этого крышка 24 поднимается над кромкой отверстия в буртике 23 и пар из объема 22 поступает в объем 21. Образующийся на стенке 10 конденсат стекает в нижнюю точку крышки 24, откуда по трубке 25 стекает в объем кипящей воды 3. Таким образом, крышка 24 препятствует циркуляции теплоносителя между объемами 21 и 22 только до закипания воды 3, после чего эта циркуляция обеспечивается механизмами естественной конвекции и диффузии.

В качестве элемента, препятствующего циркуляции теплоносителя до закипания воды 3, может выступать крышка, плавающая на зеркале воды 3 и имеющая зазор с боковыми стенками камеры 2. Тогда до закипания воды 3 плавающая крышка плотно прилегает к зеркалу этой воды, препятствуя тепломассоуносу с этого зеркала. После закипания воды 3 под плавающей крышкой образуется слой пара, по которому пар через зазор между плавающей крышкой и боковой стенкой камеры 2 поступает в объем 8. Образующийся на стенке 10 конденсат возвращается в кипящий объем через тот же зазор.

Устройство в варианте исполнения по фиг.3 работает следующим образом. При опорожнении емкости для теплообмена чайник 26 и кольцо 27 снимают с камеры 2 за ручку 28, наклоняют чайник 26 над приемником жидкости 7 и через носик чайника сливают нагретую жидкость 7 в приемник. После этого снимают с чайника крышку 12, устанавливают чайник под источником холодной жидкости 7 и заливают чайник из этого источника, накрывают чайник 26 крышкой 12 и устанавливают чайник 26 с кольцом 27 на камеру 2. Контроль за предельным состоянием жидкости 7 осуществляют по наличию устойчивого потока пара из патрубка 5.

При работе устройства возникает задача полезного использования тепла, накопленного охлаждающей жидкостью 7. При использовании в качестве жидкости 7 воды она может быть использована, например, для мытья посуды. Для реализации этого варианта в качестве приемника 16 может быть использован дополнительный сосуд, аккумулирующий нагретую воду 7 до ее дальнейшего использования. Жидкость 7 может использоваться для подогрева готовых продуктов, не требующих кипячения. Для реализации этого варианта устройство может быть оснащено дополнительной камерой 20 с подогреваемым продуктом.

Таким образом, заявленное выполнение устройства для тепловой обработки пищевых продуктов обеспечивает поддержание постоянного температурного режима тепловой обработки при минимальных потерях питательных веществ в атмосферу с одновременным обеспечением безопасности процесса тепловой обработки. В частных случаях выполнения дополнительно обеспечивается рациональное использование хладагента и удобство эксплуатации устройства.

Источники информации

1. Авторское свидетельство СССР 1692539, кл. А 47 J 27/00, 1989.

2. Кук Г. А. Процессы и аппараты молочной промышленности. М.: Пищевая промышленность, 1973, с. 281.

3. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Утвержд. Госгортехнадзором РФ 18.04.95.

4. Исаченко В.П. Теплообмен при конденсации. М.: Энергия, 1977, с. 131.

5. Справочник машиностроителя. //Под ред. Н. С. Ачеркана. М.: Государственное научно-техническое издательство машиностроительной литературы. Т. 2, 1960, с. 226.

6. Там же, с. 214.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО ПОТОКА ЧЕРЕЗ ПОВЕРХНОСТЬ КОНДЕНСАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2267731C2 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2007 |

|

RU2360590C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ТЕРМОРЕГУЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2125738C1 |

| АВТОМАТИЧЕСКИЙ ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ НАКОПИТЕЛЬНОГО ТИПА | 1998 |

|

RU2135904C1 |

| ТОПЛИВНАЯ ПЕЧЬ | 2007 |

|

RU2363890C2 |

| САМОВАР КОМБИНИРОВАННЫЙ | 2011 |

|

RU2552223C2 |

| ХОЛОДИЛЬНАЯ КАСКАДНАЯ УСТАНОВКА | 2011 |

|

RU2547344C2 |

| СПОСОБ ПОДАЧИ И НАГРЕВА ПАРА | 2011 |

|

RU2490550C2 |

| ДЫМОВАЯ ТРУБА | 2011 |

|

RU2490548C2 |

| ПЕЧЬ | 2011 |

|

RU2490551C2 |

Изобретение относится к устройствам для тепловой обработки пищевых продуктов. Устройство содержит камеру для размещения воды и обрабатываемого продукта и установленную на ней емкость для теплообмена, снабженную патрубками для подвода и отвода хладагента. При этом камера в верхней части сообщена с атмосферой и в ней над зоной размещения обрабатываемого продукта установлена крышка, служащая для снижения циркуляции пара в период до закипания воды. В результате обеспечивается безопасность процесса тепловой обработки и повышается качество обработки пищевых продуктов при минимальных потерях питательных веществ в атмосферу. 3 з.п.ф-лы, 3 ил.

| Устройство для тепловой обработки пищевых продуктов | 1989 |

|

SU1692539A1 |

| СПОСОБ РАЗРАБОТКИ МНОГОПЛАСТОВОЙ НЕФТЯНОЙ ЗАЛЕЖИ С РАЗНОПРОНИЦАЕМЫМИ ПЛАСТАМИ | 2006 |

|

RU2327033C1 |

| СВЕТОПРОЕКЦИОННЫЙ ФОТОДАЛЬНОМЕР | 0 |

|

SU164964A1 |

| GB 695376 A, 12.08.1953. | |||

Авторы

Даты

2003-10-20—Публикация

2002-05-21—Подача