Изобретение относится к области нанесения на алюминий металлических покрытий, в частности медных, гальваническим способом. Медные покрытия могут быть использованы как в качестве подслоя, так и в качестве самостоятельного покрытия.

Известен способ меднения алюминиевых изделий в цианистых электролитах [1] , включающий подготовительные операции двукратной цинкатной обработки в растворе состава, г/л:

ZnSO4 (в пересчете на цинк) - 25 - 30

NaOH - 120 - 140

Температура, oС - 18 - 25

Выдержка, с - 30 - 40

Недостатком аналога является токсичность цианистых электролитов.

Наиболее близким к предлагаемому способу по совокупности признаков, то есть прототипом, является способ гальванического меднения [2], включающий операции нанесения медного покрытия на очищенные детали в электролите, г/л:

CuSO4•5Н2O - 45 - 55

Na4P2O7•10H2O - 200 - 240

KNO2 - 10 - 15

Температура,oС - 55 - 65

Покрытие в прототипе наносится при постоянной плотности тока, выбранной в пределах 0,2-0,6 А/дм2.

Недостатком прототипа является медленное затягивание поверхности основного металла осадком меди. При наличии дефектов структуры основного металла (пористости, интерметаллических включений) это приводит к повышенной пористости покрытия или для тонких покрытий - к непрокрытию основного металла. Кроме того, прототип обладает низкой производительностью.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в разработке способа меднения алюминия с улучшенным процессом затягивания поверхности основного металла пленкой меди, а также в увеличении скорости процесса меднения.

Технический результат достигается путем использования электролита, содержащего, г/л:

CuSО4•5Н2O - 45 - 55

Na4Р2O7•10H2O - 200 - 240

KNO2 - 10 - 15

Температура, oС - 55 - 65

в котором используют новый режим осаждения меди, включающий предварительную выдержку изделия в электролите в течение 1-3 минут и две стадии электролиза с прерыванием тока между ними.

На первой стадии электролиза слой меди наносят при плотности тока 0,2-0,4 А/дм2, делают перерыв 1-3 мин. Вторая стадия электролиза выполняется при плотности тока 0,3-1,0 А/дм2.

Предварительная выдержка изделия в электролите позволяет стабилизировать достигаемый технический результат. Нанесение покрытий в два слоя с перерывом в процессе электролиза улучшает прокрываемость изделий. Использование повышенной плотности тока при нанесении второго слоя, кроме того, увеличивает общую производительность процесса меднения алюминия.

Подтверждением возможности осуществления заявляемого способа является разработанный и используемый на предприятии заявителя техпроцесс нанесения гальванического покрытия в виде медного подслоя на сложнопрофильные подготовленные алюминиевые детали для фазовращателей.

Качество полученных медных покрытий оценивали по внешнему виду в соответствии с требованиями ГОСТ 9.301-86 и по сцеплению с основным металлом согласно ГОСТ 9.302-88.

Процесс проводился на автоматизированной установке пирофосфатного меднения АУПМ, выполненной из полипропилена, в заявленном выше электролите при оптимальном значении рН раствора, равной 7,5.

Нанесение покрытия проводилось в 4 этапа:

1. Выдержка деталей в электролите без тока.

2. Нанесение первого слоя покрытия толщиной приблизительно 6 мкм.

3. Выдержка деталей в электролите без тока. Проверка толщины гальванопокрытия и визуальная оценка качества покрытия на деталях (при необходимости).

4. Нанесение второго слоя покрытия толщиной приблизительно 6 мкм.

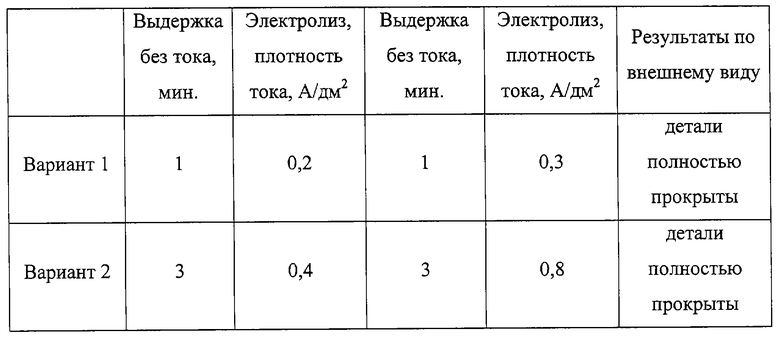

В таблице приведены параметры и результаты техпроцесса в двух его вариантах проведения.

Разработанный техпроцесс позволил исключить такой вид брака, как непрокрытие деталей и, следовательно, перепокрытие. Функциональные свойства гальванопокрытия свидетельствовали об уплотнении кристаллической решетки медного подслоя и повышении его равномерности по площади детали. Сцепление с основным металлом в обоих вариантах соответствовало ГОСТ 9.302-88.

Использование заявленного способа не требует уникальных материалов и специальных технологий.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ямпольский А.М., Ильин В.А. "Краткий справочник гальванотехники", - Л., "Машиностроение", 1981 г.

2. Лукомский Ю.Я., Горшков В.К. "Гальванические и лакокрасочные покрытия на алюминии и его сплавах", изд. "Химия", Ленинград, 1985 г., стр.59-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАДИОЛОКАЦИОННОГО СИГНАЛА | 2000 |

|

RU2192021C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ РАДИОЭЛЕМЕНТА | 2000 |

|

RU2171019C1 |

| ДВУХПОЛОСНЫЙ УСИЛИТЕЛЬ МОЩНОСТИ | 2001 |

|

RU2187881C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ХАОТИЧЕСКИХ ИМПУЛЬСНЫХ ПОМЕХ | 2001 |

|

RU2199763C1 |

| УСТРОЙСТВО ДЛЯ ДЕКОДИРОВАНИЯ ЗАПРОСНЫХ СИГНАЛОВ | 2001 |

|

RU2206103C2 |

| САМОЛЕТНЫЙ ОТВЕТЧИК | 2002 |

|

RU2215302C2 |

| УСИЛИТЕЛЬ ИМПУЛЬСНОЙ СВЧ МОЩНОСТИ | 1999 |

|

RU2152125C1 |

| ИМПУЛЬСНЫЙ МНОГОРЕЖИМНЫЙ МОДУЛЯТОР | 1999 |

|

RU2153763C1 |

| УСТРОЙСТВО ДВУСТОРОННЕЙ ОПТИЧЕСКОЙ СВЯЗИ | 1999 |

|

RU2155450C1 |

| АДАПТЕР-КОММУТАТОР МАГИСТРАЛЕЙ С САМОКОНТРОЛЕМ | 2001 |

|

RU2183852C1 |

Изобретение относится к области нанесения на алюминий металлических покрытий, в частности медных, гальваническим способом. Медные покрытия могут быть использованы как в качестве подслоя, так и в качестве самостоятельного покрытия. Технический результат, на достижение которого направлено заявляемое изобретение, заключается в разработке способа меднения алюминия с улучшенным процессом затягивания поверхности основного металла пленкой меди, а также в увеличении скорости процесса меднения. Технический результат достигается путем использования электролита, содержащего, г/л: CuSO4•5Н2О 45-55, Na4P2О7•10Н2О 200-240, KNO2 10-15, и режима осаждения меди, включающего предварительную выдержку деталей в электролите и две стадии электролиза с прерыванием тока между ними. 1 з.п.ф-лы, 1 табл.

CuSО4•5Н2О - 45-55

Na4P2О7•10Н2О - 200-240

КNO2 - 10-15

при температуре 55-65oС, отличающийся тем, что изделия предварительно выдерживают в электролите, а покрытие наносят в две стадии электролиза с прерыванием тока между ними.

| ЛУКОМСКИЙ Ю.Я | |||

| и др | |||

| Гальванические и лакокрасочные покрытия на алюминии и его сплавах | |||

| - Л.: Химия, 1985, с.59 и 60 | |||

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 1996 |

|

RU2096533C1 |

| Способ электролитического покрытия алюминия металлами | 1931 |

|

SU34251A1 |

| US 4126483, 21.11.1978. | |||

Авторы

Даты

2003-10-20—Публикация

2002-01-30—Подача