Изобретение относится к сельскому хозяйству и может быть использовано при создании безотходной технологии переработки и утилизации сельскохозяйственных, бытовых и других органических отходов с получением органических или органоминеральных удобрений, а также других товарных продуктов. Может использоваться на агропромышленных комплексах, на предприятиях по переработке сельхозпродукции, а также в фермерских хозяйствах.

Известна установка для переработки органических отходов, содержащая теплоизолированный корпус в виде вертикально установленного конуса, обращенного своим основанием вверх и сообщенного с устройством подачи исходного материала и источником подачи воздуха через воздуховод, выполненный в виде набора горизонтально установленных перфорированных патрубков. Часть готового компоста выгружается шнеком, смонтированным в нижней части конического корпуса, а соответствующая часть свежей смеси загружается пневмозагрузчиком через верхний патрубок. Отверстия перфорированных патрубков расположены под углом к их продольной оси и обращены в сторону днища корпуса, обеспечивая насыщение органической смеси кислородом воздуха (патент РФ 2170719, кл. С 05 F 3/06, 20.07.2001).

Недостатком этой установки является то, что компостируемая органическая смесь имеет большую липкость и склонность к самоуплотнению. Большой столб компостируемой массы приводит к свободообразованию внутри корпуса, а также к образованию анаэробных зон в компостируемой массе.

Известно устройство для получения органоминерального удобрения из свиного навоза и цеолита, содержащее расположенный перед бункерами для навоза бункер для цеолита, что предотвращает налипание навоза на шнековый участок транспортера, служащий для подачи смеси и ее предварительного смешения, после чего смесь поступает в термическую камеру смесителя, в которую подают горячий воздух для тепловой обработки смеси. При этом камера смесителя наклонена в сторону ее разгрузочного отверстия под углом к горизонту предпочтительно 6o, что позволяет увеличить время обработки смеси в камере посредством пересыпания смеси в обратном направлении при перемешивании ее лопастным шнеком, размещенным в камере. Лопасти шнека выполнены в виде стержней с закрепленными на их свободных концах пластинами (авт. свид. СССР 1331550, кл. С 05 F 3/06, 23.08.1987).

Указанное устройство позволяет получить удобрение с механизацией и поточным методом его производства, однако имеет ограниченные возможности в случае использования различных органических отходов и не обеспечивает требуемого качества конечного продукта.

Известно устройство для обработки биологических отходов, преимущественно бытовых, содержащее загрузочное устройство с шнековым транспортером, подающим отходы в камеру компостирования в виде вращающегося барабана, привод вращения барабана, разгрузочное устройство с сепаратором для отделения компостированных отходов, часть которых возвращают во вращающийся барабан через загрузочное устройство (международная заявка WO 85/02172, кл. С 05 F 3/06, 23.05.1985).

Недостатками устройства являются его ограниченные возможности для переработки широкого диапазона различных органических отходов, невысокая производительность, недостаточно высокое качество и потребительские свойства получаемой продукции.

Известна компостоприготовительная установка, представляющая собой технологическую линию для получения компоста с использованием навоза. Линия включает навозосборник, ферментатор барабанного типа, отсасывающий вентилятор и систему промывки и дезодорации газообразного аммиака. Органические отходы в процессе работы непрерывно загружаются в горизонтально установленный вращающийся барабан, оборудованный системой обогрева. Загруженный материал медленно продвигается к разгрузочному концу барабана с помощью смесителя с лопатками, расположенными по винтообразной линии. При этом происходит ферментация массы, сопровождающаяся испарением влаги и выделением газов (заявка Японии 03080173, кл. С 05 F 3/06, опубликована 04.04.1991 г.).

Недостатком этой установки являются высокие энергетические затраты для обеспечения устойчивой работы ферментатора в термофильном режиме в холодное время года в связи с низкой температурой материала.

Известна установка для переработки органических отходов в компост, содержащая основание, установленный на опорных катках с возможностью вращения посредством привода цилиндрический барабан с теплоизолирующим покрытием, снабженный системой аэрации компостируемой массы и имеющий расположенные на его противоположных торцевых сторонах загрузочное и разгрузочное окна, а также смонтированные в барабане на торцевой стенке с разгрузочным окном лопатки для подачи готового компоста к разгрузочному окну, равномерно расположенные по окружности (патент РФ 2164905, кл. С 05 F 3/06, 10.04.1991). Эта установка является ближайшим аналогом предлагаемой установки.

Недостатками указанной установки является невысокая производительность, определенная сложность конструкции, обусловленная использованием в схеме технологического процесса еще одного биореактора в виде вращающегося барабана, ограниченные возможности регулирования технологического процесса в зависимости от используемого для переработки сырья.

Задачей настоящего изобретения является повышение эффективности процесса переработки органических отходов.

Ожидаемый технический результат - повышение производительности установки, расширение ее технологических возможностей с учетом вида и состава перерабатываемых органических отходов, повышение качества и ассортимента конечного продукта.

Поставленная задача и технический результат достигаются тем, что установка для переработки органических отходов в компост, содержащая основание, установленный на опорных катках с возможностью вращения посредством привода цилиндрический барабан с теплоизолирующим покрытием, снабженный системой аэрации компостируемой массы и имеющий расположенные на его противоположных торцевых сторонах загрузочное и разгрузочное окна, а также смонтированные в барабане на торцевой стенке с разгрузочным окном лопатки для подачи готового компоста к разгрузочному окну, равномерно расположенные по окружности, при этом согласно изобретению установка снабжена поворотной в вертикальной плоскости, проходящей через ось вращения барабана, рамой, привод и опорные катки с барабаном установлены на раме, последняя смонтирована на основании посредством шарниров со стороны разгрузочного окна барабана и посредством подъемного силового механизма со стороны загрузочного окна барабана, причем привод вращения барабана выполнен с реверсивным электродвигателем, а лопатки для подачи готового компоста к разгрузочному окну смонтированы на торцевой стенке парами с наклоном лопаток каждой пары в противоположные стороны относительно плоскости симметрии, проходящей через ось вращения барабана.

Угол поворота рамы в вертикальной плоскости относительно горизонтальной плоскости составляет величину от 0o до 7o.

Кроме этого, согласно изобретению, в каждой паре лопатки образуют между собой угол с общей вершиной на торцевой стенке, при этом угол между лопатками каждой пары составляет 6o-60o.

Кроме этого, система аэрации компостируемой массы выполнена в виде расположенного вдоль оси вращения барабана перфорированного трубопровода с рядом смонтированных с равными интервалами по его длине и закрепленных своими концами на внутренней поверхности барабана поочередно перпендикулярно друг другу диагонально расположенных перфорированных патрубков.

Кроме этого, согласно изобретению, перфорированный трубопровод системы аэрации соединен с неподвижным трубопроводом подачи воздуха посредством соединительной буксы, при этом неподвижный трубопровод подачи воздуха снабжен золотниковым распределителем, соединенным с трубопроводом подачи пара и трубопроводом подачи воды.

Кроме этого, участок цилиндрической поверхности барабана перед разгрузочным окном выполнен перфорированным с охватывающим его с зазором кожухом для сбора образующейся в процессе компостирования жидкой фракции.

Также согласно изобретению, барабан имеет длину L и диаметр D, удовлетворяющие соотношению L:D=4:6.

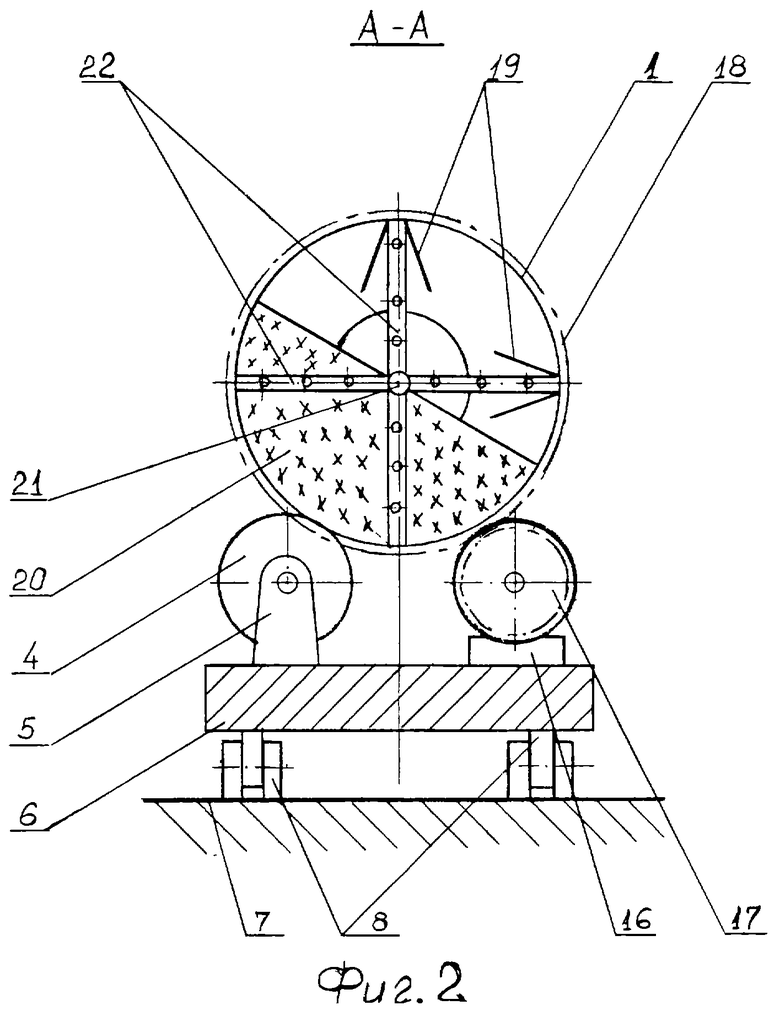

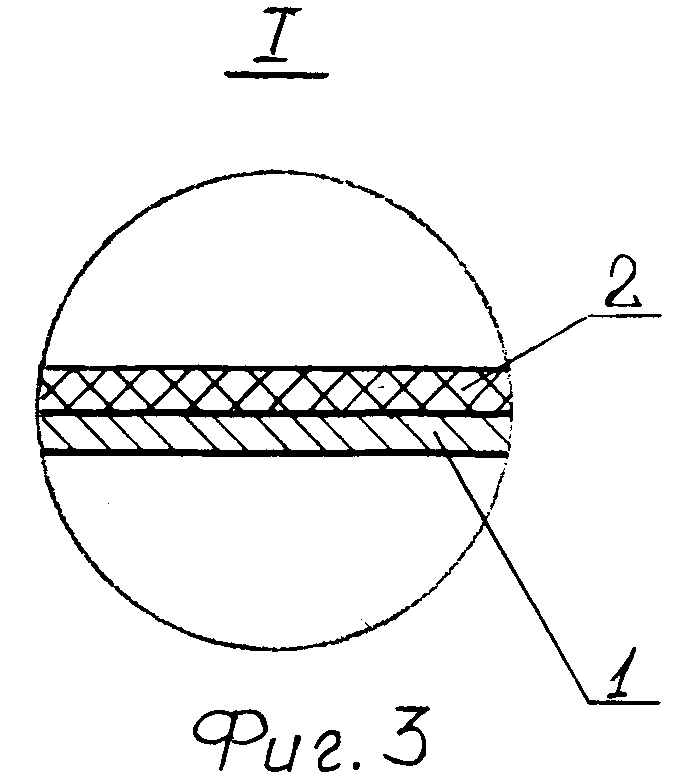

На фиг.1 показан общий вид установки, на фиг.2 - разрез по А-А на фиг.1, на фиг. 3 - узел I на фиг.1, на фиг.4 - узел II на фиг.1, на фиг.5 - разрез по Б-Б на фиг.1.

Установка содержит цилиндрический барабан 1 с теплоизолирующим покрытием 2, опирающийся своими бандажами 3 на опорные катки 4, которые посредством подшипниковых опор 5 смонтированы на раме 6, установленной на основании 7 с возможностью поворота в вертикальной плоскости, проходящей через ось вращения барабана 1, посредством шарнирных опор 8 и подъемного силового механизма 9. Барабан 1 имеет торцевые стенки 10 и 11 и расположенные на его противоположных торцевых сторонах загрузочное окно 12 с откидной крышкой 13 и разгрузочное окно 14 в торцевой стенке 11, имеющее съемную крышку 15. Установка имеет систему аэрации компостируемой массы (описано далее). На раме 6 установлен привод вращения барабана 16 с реверсивным электродвигателем, имеющий зубчатое колесо 17, приводящее барабан 1 во вращение через его зубчатый обод 18. Шарнирные опоры 8 крепления рамы 6 на основании 7 расположены со стороны разгрузочного окна 14, а подъемный силовой механизм 9 - со стороны загрузочного окна 12.

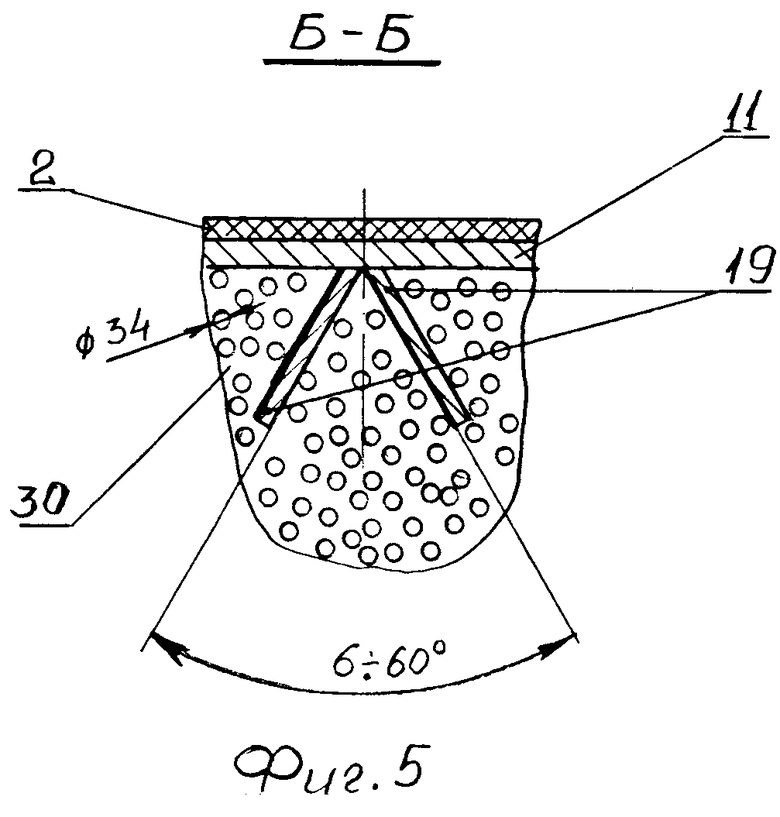

В барабане 1 на торцевой стенке 11 с разгрузочным окном 14 смонтированы лопатки 19 для подачи готового компоста при вращении барабана к разгрузочному окну 14. Лопатки 19 равномерно расположены по окружности цилиндрического корпуса барабана 1 и смонтированы на торцевой стенке 11 парами с наклоном лопаток каждой пары в противоположные стороны относительно плоскости симметрии, проходящей через ось вращения барабана.

Угол поворота рамы в вертикальной плоскости относительно горизонтальной плоскости может составлять величину от 0o до 7o.

В каждой паре лопатки образуют между собой угол с общей вершиной на торцевой стенке 11, причем величина угла определяется видом и составом перерабатываемых отходов, влажностью конечного продукта и может составлять от 6o до 60o (фиг.5).

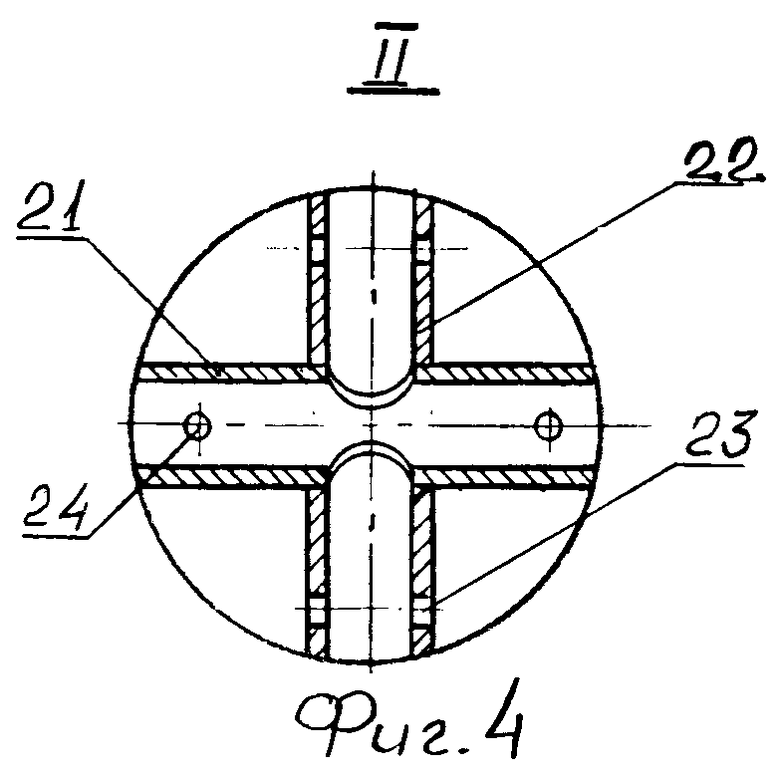

Барабан 1 снабжен системой аэрации компостируемой массы 20, выполненной в виде расположенного вдоль оси вращения барабана 1 перфорированного трубопровода 21 с рядом смонтированных с равными интервалами по его длине и закрепленных своими концами на внутренней поверхности барабана диагонально расположенных перфорированных патрубков 22. Патрубки 22 закреплены на трубопроводе 21 поочередно перпендикулярно друг другу и имеют отверстия 23 (перфорации), оси которых параллельны оси вращения барабана - с целью уменьшения возможности засорения их компостируемым материалом.

Отверстия 24 (перфорации) центрального трубопровода 21 расположены произвольно.

Вращающийся перфорированный трубопровод 21 системы аэрации соединен с неподвижным трубопроводом подачи воздуха 25 посредством соединительной буксы 26, при этом неподвижный трубопровод подачи воздуха 25 снабжен золотниковым распределителем 27, соединенным с трубопроводом подачи пара 28 и трубопроводом подачи воды 29.

Участок 30 цилиндрической поверхности барабана 1 перед разгрузочным окном выполнен перфорированным и снабжен охватывающим его с зазором кожухом 31 для сбора образующейся в процессе компостирования жидкой фракции, для отвода которой в сборник 32 предусмотрен герметично сопряженный с кожухом 31 патрубок 33. На фиг.5 показаны отверстия 34 перфорированного участка цилиндрической поверхности барабана.

Барабан 1 имеет длину L и диаметр D, удовлетворяющие соотношению L:D= 4-6.

Установка работает следующим образом.

Смесь навоза и/или компоста с влагопоглощающим материалом (торф, измельченная солома, опилки и т.п.) с общей влажностью 60-70% подают через загрузочное окно 12 в цилиндрический барабан 1. Загрузку барабана осуществляют на 50-70% от его объема. Объем загрузки в указанных пределах определяется конкретным составом смеси органических отходов и ее влажностью. Для обеспечения более равномерной и быстрой загрузки барабана 1 по его длине в процессе загрузки угол наклона барабана к горизонтальной плоскости с помощью подъемного силового механизма 9 устанавливают на величину 5-7o. После загрузки барабана закрывают загрузочное окно 12 крышкой 13 и включают привод 16 вращения барабана, устанавливая затем его в горизонтальное положение с помощью подъемного силового механизма 9. Затем включают подачу подогретого воздуха в перфорированный трубопровод 21 со смонтированными по его длине диагонально расположенными поочередно перпендикулярно друг другу перфорированными патрубками 22 для создания оптимальной температуры компостирования 60-70oС, обеспечивающей сохранение всех питательных элементов исходных компонентов смеси и уничтожение патогенных и болезнетворных микроорганизмов, семян сорняков, гельминтов. Таким образом исключается развитие болезнетворных грибов и бактерий - возбудителей болезней растений, человека, птиц и животных.

Для ускорения процесса разогрева компостируемой смеси в начальной стадии, особенно в случае наличия в ее составе биологически трудноразлагаемых компонентов, например древесных отходов (опилок, коры и т.п.), а также при недостаточной влажности исходной смеси органических отходов может быть использован пар посредством переключения золотникового распределителя 27 на трубопровод подачи пара 28. При достижении температуры компостируемой смеси до 60-70oС, что фиксируется датчиком температуры (на чертеже не показан), в смеси начинают активно развиваться аэробные микроорганизмы, способные самостоятельно поддерживать температуру 60-70oС. В это время при вращении барабана 1, обеспечивающем активное перемешивание компостируемой смеси, подачу подогретого воздуха по перфорированному трубопроводу 21 прекращают, периодически возобновляя ее при условии поддержания требуемой температуры смеси в пределах 60-70oС. При соблюдении условия поддержания температуры смеси в указанных пределах за счет выделения тепла в процессе переработки смеси термофильной биофлорой привод 16 вращения барабана может быть отключен с целью экономии энергии.

Описанный режим работы установки благоприятен для развития нитрофицирующих бактерий, обеспечивающих стабилизацию азота, выделяемого в процессе расщепления азотсодержащих органических соединений.

Процесс компостирования продолжается в течение 4-6 суток, причем показателем его завершения является устойчивое снижение температуры смеси до 25-30oС, что контролируется с помощью датчиков температуры.

В процессе компостирования образуется жидкая фракция, содержащая гуминовые вещества и термофильные бактерии, сбор которой осуществляется с помощью перфорированного участка 30 барабана 1 перед его разгрузочным окном 14 в охватывающий этот участок с зазором кожух 31, откуда она через герметично подвижно сопряженный с ним патрубок 33 поступает в сборник 32. Жидкая фракция используется для добавления в подготавливаемую для компостирования смесь органических отходов в качестве закваски, для обеспечения в необходимых случаях требуемой ее влажности, а также в качестве дополнительного продукта для подкормки растений.

После завершения процесса компостирования снимается крышка 15 разгрузочного окна 14, к которому подводится лоток приемного устройства (не показан), в который при вращении барабана посредством лопаток 19 подается готовый компост. При этом для ускорения процесса разгрузки барабана 1 угол его наклона к горизонтальной плоскости посредством подъемного силового механизма 9 устанавливают в пределах 6-7o.

Установка после разгрузки барабана 1 в случае некоторого интервала до начала следующего цикла его загрузки подвергается промывке водой путем переключения золотникового распределителя 27 на трубопровод подачи воды 29.

Привод 16 выполнен с реверсивным электродвигателем, что обеспечивает возможность осуществления процесса компостирования с большей эффективностью за счет интенсификации перемешивания и аэрации компостируемой смеси, а также ведение процесса со сменой направления вращения барабана, что позволяет расширить технологические возможности установки, а также снизить износ приводной и опорной системы цилиндрического барабана 1.

Для обеспечения работы установки в реверсивном режиме лопатки 19 для подачи готового компоста к разгрузочному окну смонтированы на торцевой стенке парами с наклоном лопаток каждой пары в противоположные стороны относительно плоскости симметрии, проходящей через ось вращения барабана. Угол между лопатками 19 может составлять 6-60o и имеет конкретное значение в зависимости от состава компостируемой смеси и ее влажности.

Соотношение длины L и диаметра D барабана составляет величину 4-6, что установлено опытным путем и определяется условиями оптимальной производительности и качества конечного продукта.

Управление работой установки может осуществляться вручную, а также с использованием элементов автоматики.

Предлагаемая установка позволяет повысить эффективность технологического процесса переработки органических отходов, повысить производительность при одновременном упрощении конструкции, расширяет технологические возможности за счет расширения возможностей регулирования условий и параметров процесса. Выполнение участка цилиндрической поверхности барабана в зоне разгрузки перфорированным с охватывающим его кожухом обеспечивает возможность повышения качества конечного продукта за счет снижения его влажности, а также получать дополнительный продукт в виде отделяемой жидкой фракции, являющейся жидким удобрением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный биоферментатор для переработки органических отходов | 2020 |

|

RU2729949C1 |

| БИОФЕРМЕНТАТОР ДЛЯ УСКОРЕННОЙ БИОКОНВЕРСИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2016 |

|

RU2670588C2 |

| Биоферментатор для ускоренной переработки органических отходов | 2020 |

|

RU2759055C1 |

| Биоферментатор для ускоренной биоконверсии органических отходов | 2023 |

|

RU2800429C1 |

| Устройство по интенсификации биотермического процесса переработки органической массы с применением твердой фракции навоза | 2017 |

|

RU2676133C1 |

| Устройство по переработке твердой фракции навоза в подстилку для КРС при регулируемом биотермическом процессе | 2017 |

|

RU2683638C1 |

| УСТРОЙСТВО И СПОСОБ КОМПОСТИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ВЕРМИКУЛЬТУРЫ | 2004 |

|

RU2244698C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 2003 |

|

RU2248956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2214990C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 1998 |

|

RU2164905C2 |

Изобретение относится к сельскому хозяйству и может быть использовано для переработки органических отходов с получением удобрений. Установка содержит основание, установленный на опорных катках с возможностью вращения посредством привода цилиндрический барабан с теплоизолирующим покрытием, снабженный системой аэрации компостируемой массы и имеющий расположенные на его противоположных торцевых сторонах загрузочное и разгрузочное окна. В барабане на торцевой стенке с разгрузочным окном смонтированы лопатки для подачи готового компоста к разгрузочному окну, равномерно расположенные по окружности. Установка снабжена поворотной в вертикальной плоскости, проходящей через ось вращения барабана, рамой, причем привод и опорные катки с барабаном установлены на раме, последняя смонтирована на основании посредством шарнирных опор со стороны разгрузочного окна барабана и посредством подъемного силового механизма со стороны загрузочного окна барабана. Привод вращения барабана выполнен с реверсивным электродвигателем, а лопатки для подачи готового компоста к разгрузочному окну смонтированы на торцевой стенке парами с наклоном лопаток каждой пары в противоположные стороны относительно плоскости симметрии, проходящей через ось вращения барабана. Изобретение обеспечивает повышение производительности установки, расширение ее технологических возможностей с учетом вида и состава перерабатываемых органических отходов, повышение качества и ассортимента конечного продукта. 7 з.п. ф-лы, 5 ил.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 1998 |

|

RU2164905C2 |

| Устройство для получения органо-минерального удобрения | 1985 |

|

SU1331550A1 |

| Способ переработки твердых бытовых отходов в компост | 1987 |

|

SU1479448A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ | 1992 |

|

RU2102850C1 |

| DE 3537310 А, 22.05.1986 | |||

| JP 3080173 А, 04.04.1991. | |||

Авторы

Даты

2003-10-27—Публикация

2002-12-10—Подача