Изобретение относится к строительству нефтяных и газовых скважин и нефтедобыче, а именно к технологическим жидкостям, применяемым при строительстве, заканчивании и капитальном ремонте скважин в условиях аномально высоких пластовых давлений (АВПД) и высоких температур. Указанные технологические жидкости используются при строительстве скважин в качестве бурового раствора; при глушении скважин - в качестве жидкости глушения, при вторичном вскрытии - в качестве жидкости перфорации и освоения; при гидроразрыве - в качестве жидкости гидроразрыва и жидкости-песконосителя.

В настоящее время одной из проблем при строительстве и капитальном ремонте скважин является разработка экологически безопасных технологических жидкостей для условий АВПД и высоких пластовых температур. Необходимость применения таких жидкостей обусловлена рядом геолого-технических факторов, таких как высокий градиент пластовых давлений, наличие в разрезе неустойчивых горных пород, склонных к осыпям и обвалам, для поддержания устойчивости которых требуется создание достаточно высокого противодавления на пласты и др.

Одним из важнейших факторов успешного строительства и капитального ремонта скважин в условиях АВПД и повышенных пластовых температур является использование технологических жидкостей с высокими значениями плотности растворов, стабильными при термодинамическом воздействии реологическими и фильтрационными свойствами.

Технологическая жидкость также должна обладать высокими ингибирующими и гидрофобизирующими свойствами по отношению к глинистым породам, слагающим стенки скважины, и глинистому цементу коллектора, предупреждая их набухание и диспергирование на протяжении всего периода проведения технологических операций в скважине.

Кроме того, реагенты, входящие в состав таких технологических жидкостей и формирующие кольматационный экран в призабойной зоне пласта, должны легко разрушаться под воздействием несложных химических обработок или физико-химического воздействия.

В настоящее время в отечественной и зарубежной практике в качестве таких реагентов используют полисахаридные реагенты и кислоторастворимые кольматанты (крахмал, биополимеры, эфиры целлюлозы, карбонатный утяжелитель).

Для повышения плотности известных технологических жидкостей применяют пластовую воду, растворы неорганических солей (хлориды натрия, калия, кальция, магния), карбонат кальция. Использование этих утяжеляющих добавок позволяет получать плотность жидкостей 1180-1360 кг/м3. Для получения более высокой плотности обычно применяют бромиды натрия, кальция, цинка или смеси солей бромидов и хлоридов.

Известна высокоплотная технологическая жидкость на основе аммонизированного раствора нитрита кальция для заканчивания и ремонта скважин в условиях повышенных температур (1). Известная технологическая жидкость имеет плотность до 1600 кг/м3 и термостабильность свыше 100oС, что является ее положительным качеством.

Однако при контакте ее с пластовыми водами происходит сдвиг (нарушение) гидрокарбонатного или сульфатного равновесия технологической жидкости в сторону образования карбоната либо сульфата, либо карбоната кальция по схеме:

В указанных следствие процессов осадкообразований значительно снижается утяжеляющий эффект этой известной жидкости. Однако решающим среди недостатков данной жидкости является ее экологическая небезопасность, т.к. нитраты при нагревании разлагаются с образованием нитритов.

Известен также безглинистый буровой раствор, содержащий хлорид магния, каустический магнезит, ортофосфорную кислоту, крахмал, бромид кальция и воду при следующем соотношении ингредиентов, мас.%: хлорид магния 4,5-13,0; каустический магнезит 0,5-2,0; ортофосфорная кислота 0,5-1,0; крахмал 0,3-1,0; бромид кальция 34,0-59,0; вода - остальное (2).

Указанный известный буровой раствор при молярном соотношении ионов кальция к ионам магния как 1,8:6,0 имеет плотность 1450-1970 кг/м3 и низкие значения показателя фильтрации. Увеличение концентрации этих компонентов выше их верхних пределов приводит к резкому снижению растворимости солей кальция и магния. При снижении этого соотношения менее 1,8 образующиеся свободные ионы магния нарушают структурированную упаковку известного бурового раствора, что приводит к увеличению показателя фильтрации. Верхний предел бромистого кальция лимитируется его растворимостью в данной системе.

Недостатком указанного известного раствора является трудность регулирования показателей свойств, особенно в промысловых условиях, т.к. при незначительном отклонении соотношения ионов кальция и магния в ту или другую сторону уже происходит резкое изменение показателей свойств. Кроме того, известный состав является многокомпонентным, что в промысловых условиях значительно затрудняет процесс его приготовления.

Также существенным недостатком этого раствора является недостаточная термостабильность (не более 85oС). Кроме того, соединения бромидов, входящие в его состав, с точки зрения экологии небезопасны.

Известна также технологическая жидкость для глушения скважин, содержащая крахмал, утяжелитель (бромиды кальция и цинка) и воду при следующем соотношении компонентов: крахмал 1-3%, бромид кальция 43-52% и бромид цинка 19-28%, вода - остальное (см., например, "Теория и практика заканчивания скважин"(3).

Основными недостатками известной технологической жидкости являются повышенные фильтрационные показатели и низкая термостабильность. Кроме того, при взаимодействии известного состава, содержащего соли кальция и магния, с пластовыми флюидами (нефтью, пластовой водой) происходит образование осадков и водонефтяных эмульсий.

Наиболее близким по назначению и технической сущности к предлагаемому изобретению является утяжеленная безглинистая технологическая жидкость для проведения операций в условиях АВПД и повышенных температур, содержащая воду, смесь полисахаридных полимеров, а именно гетерополисахарид (биополимер) в количестве 0,072-0,714%, и модифицированный крахмал 0,015-3,0%; стабилизирующую добавку окись магния 0,05-1,5% и водорастворимую соль одно- или двухвалентного металла - не менее 1,0%, например морскую воду с дополнительным содержанием хлоридов натрия или калия, или кальция, и добавленный к этой смеси утяжелитель в количестве 76-92 г/л смеси [4]. В качестве основного утяжеляющего компонента известная жидкость содержит водонерастворимые соли - сульфат бария (барит), окиси свинца (PbO или Pb3O4), окиси железа, карбонат кальция. Указанная известная жидкость имеет высокие тиксотропные свойства, достаточные для обеспечения седиментационной устойчивости утяжеленных воднерастворимыми солями технологических жидкостей, при этом известный состав сохраняет свои свойства при температуре не более 95oC.

Недостатком известной жидкости является его недостаточно высокая термостабильность (не более +95oC). Кроме того, известный состав содержит водонерастворимые соли, что приводит к необратимому загрязнению призабойной зоны продуктивного пласта.

Технический результат, достигаемый предлагаемым изобретением заключается в повышении термостабильности утяжеленных технологических жидкостей до +200oС при одновременном снижении отрицательного физико-химического воздействия его на продуктивный пласт за счет предупреждения образования нерастворимых осадков и эмульсий.

Дополнительной целью изобретения является повышение экологичности жидкости.

Указанный технический результат обеспечивается технологической жидкостью для бурения, заканчивания и капитального ремонта нефтяных и газовых скважин в условиях аномально высоких пластовых давлений и повышенных температур, содержащей полисахаридный реагент или смесь полисахаридных реагентов, утяжелитель и воду, при этом в качестве утяжелителя она содержит соль муравьиной кислоты щелочного металла при следующем соотношении ингредиентов, мас. %:

Полисахаридный реагент или смесь полисахаридных реагентов - 0,1-7,0

Соль муравьиной кислоты щелочного металла - 45,0-83,0

Вода - Остальное

При этом предлагаемая жидкость может дополнительно содержать комплексный сшивающий агент из числа неорганических солей одно-, двух-, трехвалентных металлов и щелочного регулятора рН в количестве 0,1-2,0 маc.%.

Кроме того, она может дополнительно содержать кислоторастворимый утяжелитель, например карбонатную муку, мраморную крошку в количестве 2-50 мас.%.

Достижение поставленной технической задачи изобретения обеспечивается благодаря неожиданному свойству солей муравьиной кислоты щелочных металлов - обеспечивать гидратацию (конденсацию) полисахаридных реагентов без предварительного гидратирования полимеров в пресной или щелочной среде.

Щелочные соли муравьиной кислоты диссоциируют с образованием муравьиной кислоты (НСООН), которая может характеризоваться и как альдегид, и как кислота, и в качестве функциональных групп имеет карбонильную группу (Н-С=O) и гидроксильную группу (-ОН).

По-видимому, модифицирование макромолекул полисахаридов происходит альдегидной группой муравьиной кислоты, для которых наиболее характерны реакции присоединения различных веществ и образования водородных связей с гидроксильными группами, например полисахаридных реагентов.

В результате этих процессов происходит, например, клейстеризация нерастворимого в холодной воде крахмала или гидратация других водорастворимых полисахаридных реагентов.

Присутствие в заявляемом составе формиатов, обладающих антисептическими свойствами, обеспечивает высокую устойчивость полисахаридных реагентов к термоокислительной и ферментативной деструкции.

При данном ингредиентном соотношении новая технологическая жидкость имеет широкий диапазон реологических свойств (от вязкости воды до свойств вязкоупругого тела) и регулируемый показатель фильтрации (до минимальных значений 0,2-0,5 при ΔP=0,7 МПа).

Для получения технологической жидкости с предельно высокими структурными свойствами (например, вязкоупругого состава для временной изоляции продуктивного пласта при глушении скважин) наряду с полисахаридными реагентами и солью муравьиной кислоты используются комплексные сшивающие агенты из числа неорганических солей одно-, двух-, трехвалентных металлов, например борат щелочного металла, или сульфат меди, или алюмокалиевые (хромкалиевые) квасцы и щелочной регулятор рН, например гидроксиды натрия, калия или силикат натрия, метасиликат натрия.

Для приготовления заявляемого состава в лабораторных условиях были использованы следующие вещества.

Крахмал модифицированный, ТУ 9187-012-53501222-2000.

Полианионная целлюлоза марки Celpol RX или ЭКСПАК, ТУ 2231-015-53501222-2001.

Биополимер марки Rhodopol 23P или С, Дуовиз и др.

Формиат натрия, ТУ 2432-011-00203803-98.

Формиат калия импортного производства.

Формиат цезия.

Вода техническая.

Комплексные сшивающие агенты из числа неорганических солей одно-, двух-, трехвалентных металлов:

борат щелочного металла (калия, натрия), ТУ 2146-011-12064382-2000;

сульфат меди, ГОСТ 3560-87;

калий двухромовокислый, ГОСТ 4220-75;

хромокалиевые квасцы, ГОСТ 4162-79 изм.1.

Щелочные регуляторы рН:

гидроксид натрия или калия ТУ 6-01-204-847-06-90;

силикат натрия, метасиликат натрия ТУ 2145-018-53501222-2001;

карбонатный утяжелитель, ГОСТ 14050-93.

Сущность предлагаемого изобретения поясняется следующими примерами.

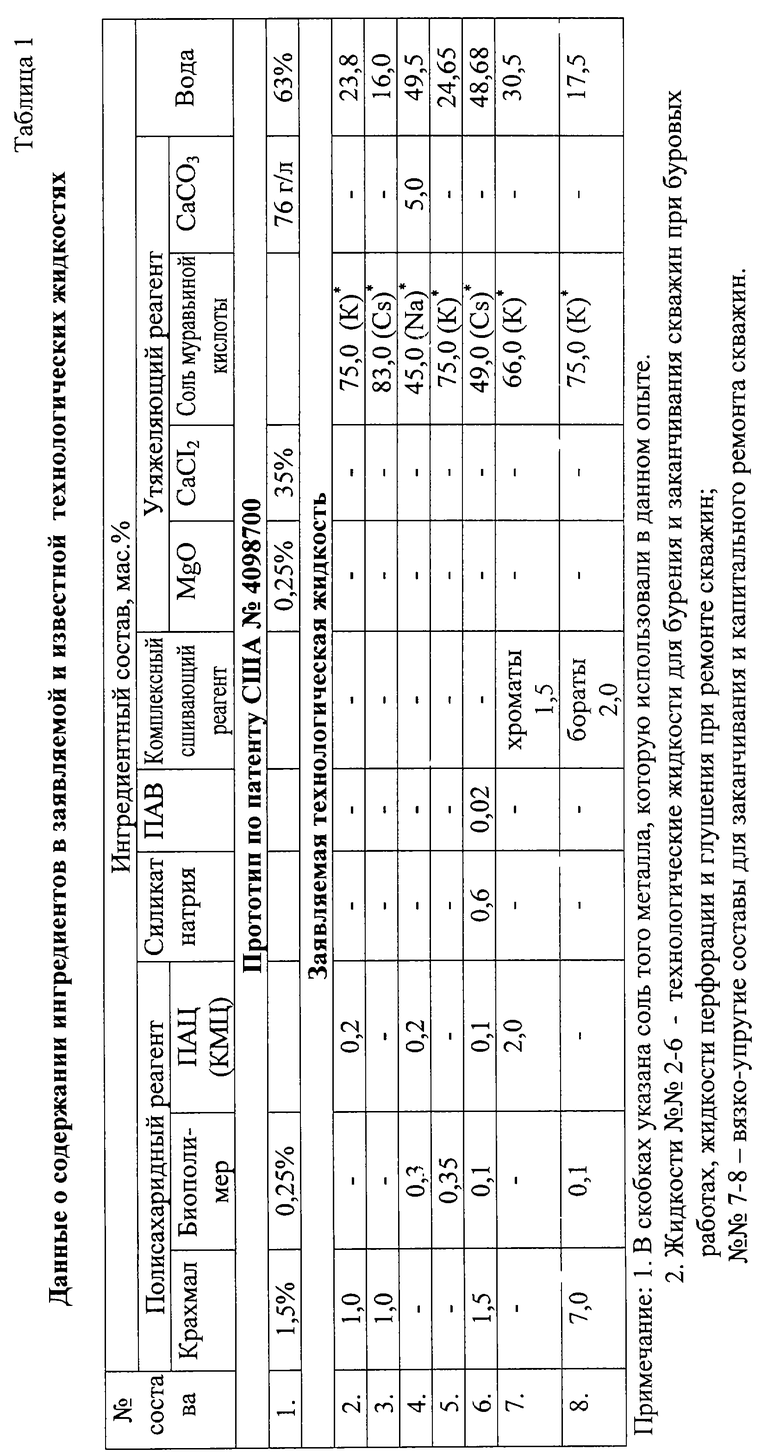

Пример 1. Для получения заявляемой технологической жидкости, применяемой в качестве бурового раствора, к 238 мг технической воды добавили 750 г формиата калия, смесь перемешивали в течение 0,2 ч, затем добавили 10 г картофельного крахмала и 2 г полианионной целлюлозы марки ЭКСПАК, перемешивали в течение 1,0 ч на лабораторной мешалке и получили состав со следующим содержанием ингредиентов, мас.%: крахмал - 1,0; формиат калия - 75; полианионная целлюлоза - 0,2; вода - 23,8 (соответствует составу 2, табл.1).

Пример 2. Для получения заявляемой технологической жидкости, применяемой в качестве вязкоупругого состава при глушении скважин, к 305 мг технической воды добавили 660 г формиата калия, перемешали в течение 0,2 ч, затем добавили 20 г полианионной целлюлозы, перемешали 1,5 ч, затем ввели 15 г комплексного сшивающего реагента и перемешали 0,1 ч. После чего состав оставили в покое для формирования структуры, через 0,1 ч получен состав со следующим ингредиентным составом, мас.%: формиат калия - 66,0; полианионная целлюлоза - 2,0; комплексный сшивающий реагент - 1,5; вода - 30,5 (соответствует составу 8, табл.1).

Аналогичным образом готовили другие составы заявляемой технологической жидкости различного назначения с различным соотношением ингредиентов.

Данные о составе исследованных технологических жидкостей приведены в табл.1.

В лабораторных условиях анализировали следующие показатели свойств заявляемой и известной по прототипу технологических жидкостей:

- показатель фильтрации (Ф, см3 при перепаде давления 0,7 МПа), замеряли на динамическом фильтр-прессе фирмы OFI;

- реологические свойства - пластическую вязкость (η, мПа•с) и динамическое напряжение сдвига (τ0, дПа) замеряли на вискозиметре фирмы OFI);

- динамическую вязкость (Па) замеряли на вискозиметре Хеплера, только для вязкоупругих составов (табл. 1, 2 составы 8, 9);

- показатель псевдопластичности "n" и показатель консистенции "К" вычисляли по известным формулам (см. , например, Дж. Р. Грей, Г.С.Г. Дарли "Состав и свойства буровых агентов (промывочных жидкостей) ". -М.: Недра, 1985, стр. 99;

- водородный показатель (рН) замеряли на приборе рНер фирмы HANNA;

- способность образовывать водонефтяную эмульсию (ВНЭ) при взаимодействии технологической жидкости с нефтью исследовали по следующей методике. В мерный стакан наливали 80 см3 испытуемого состава (известного или заявляемого) и 20 см3 нефти (нефть для исследования брали из яснополянского горизонта Чарского месторождения со следующими показателями: ρ=944 кг/м3; динамическая вязкость - 76,9 сПз; обводненность - 22,0%, содержание асфальтенов, смол и парафинов соответственно 3,17%, 15,92%, 3,69%), полученную смесь перемешивали на лабораторной мешалке 30 мин со скоростью 1000 об/мин. Затем полученную смесь наливали в мерный цилиндр на 100 см3, через 30 мин замеряли объемное содержание ВНЭ. Полученные результаты приведены в табл.2 (9 столбец). В составах 8, 9 данный параметр не замеряли, т.к. смешивание технологической жидкости (ВУС) с нефтью вообще не происходит;

- термостабильность изучали на динамическом фильтр-прессе высокой температуры и высокого давления фирмы OFI при температуре +200oС в течение 6 ч. По изменению параметров технологической жидкости до и после прогрева судили о ее термостабильности.

В табл.2 приведены данные о показателях свойств технологических жидкостей.

При заявленном ингредиентном соотношении новая технологическая жидкость имеет широкий диапазон реологических свойств (от вязкости воды до свойств вязкоупругого тела) и регулируемый показатель фильтрации при нормальных и повышенных температурах (до +200o).

Данные, приведенные в табл.1-2, показывают, что заявляемые технологические жидкости имеют:

- высокую плотность до 2300 кг/м3;

- широкий диапазон реологических характеристик - пластическая вязкость 1,5-120 мПа•с и динамическое напряжение сдвига 3-700 дПа; динамическую вязкость более 1020 Па (замеряют только для вязкоупругих составов, используемых при заканчивании и капитальном ремонте скважин);

- низкий показатель фильтрации при перепаде давления ΔР=0,7 МПа 0,2-4,8 см3.

Технологическая жидкость, имеющая один и тот же состав, но разное массовое соотношение ингредиентов, может иметь показатель псевдопластичности больше 1, т.е. подчиняться реологическим законам дилатантной жидкости, или значительно меньше 1 и иметь реологическое состояние, которое может характеризоваться гиперпсевдопластичностью. Следует отметить, при всех этих условиях коэффициент консистенции таких жидкостей остается достаточно низким, что положительно сказывается на их прокачивающую способность.

Указанные технические преимущества заявляемой технологической жидкости позволяют следующее.

1. Повысить термостабильность (термостойкость) разработанных технологических жидкостей до +200oС при одновременном сохранении показателей свойств и снижении показателя фильтрации, что позволит проводить работы по строительству и капитальному ремонту скважин не только в условиях, осложненных АВПД, но и с повышенными температурами.

2. Повысить экологичность технологической жидкости за счет ее высокой термостабильности, т. е. при повышении температуры свыше 100o не происходит разложения жидкости, состав остается без изменения технологических параметров.

3. Снизить отрицательное воздействие на продуктивные пласты за счет низкой фильтрации заявляемой технологической жидкости, а следовательно, и низкой проникающей способности раствора и за счет способности жидкости не образовывать водонефтяные эмульсии и нерастворимые осадки при контакте с пластовыми флюидами.

Источники информации

1. Автореферат диссертации на соискание ученой степени кандидата технических наук Рябич Н.К. "Разработка высокоплотных технологических жидкостей на основе аммонизированного раствора нитрата кальция для заканчивания и ремонта скважин в условиях повышенных температур с большой обводненностью продуктивных пластов", Краснодар, 1997 г.

2. А.С. СССР 1357420, кл. C 09 K 7/02, от 1987 г.

3. Теория и практика заканчивания скважин: в 5 т, / под ред. А.И. Булатова. - М.: ОАО Изд-во "Недра", 1998, т. 5, с. 236-237.

4. Описание к патенту US 4098700 A, C 09 K 7/02, 04.07.1987, 5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В УСЛОВИЯХ АНОМАЛЬНО ВЫСОКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ И ПОВЫШЕННЫХ ТЕМПЕРАТУР | 2019 |

|

RU2728910C1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

| ТЕРМОСТОЙКИЙ ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2008 |

|

RU2386665C1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН И ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575384C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2015 |

|

RU2589881C1 |

| Ингибированный буровой раствор MudMax | 2020 |

|

RU2737823C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2001 |

|

RU2186819C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПЛАСТОВ БУРЕНИЕМ НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН В УСЛОВИЯХ АНОМАЛЬНО ВЫСОКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ | 2010 |

|

RU2440397C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2004 |

|

RU2277571C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНЫХ СКВАЖИН И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2186820C1 |

Изобретение относится к строительству нефтяных и газовых скважин и нефтедобыче, а именно к технологическим жидкостям, применяемым при строительстве, заканчивании и капитальном ремонте скважин в условиях аномально высоких пластовых давлений и высоких температур. Цель изобретения - повышение термостабильности утяжеленных технологических жидкостей до +200oС при одновременном снижении отрицательного физико-химического воздействия его на продуктивный пласт за счет предупреждения образования нерастворимых осадков и эмульсий. Технический результат достигается технологической жидкостью для бурения, заканчивания и капитального ремонта нефтяных и газовых скважин в условиях аномально высоких пластовых давлений и повышенных температур, содержащей полисахаридный реагент или смесь полисахаридных реагентов, утяжелитель и воду, в качестве утяжелителя она содержит соль муравьиной кислоты щелочного металла при следующем соотношении ингредиентов, мас.%: полисахаридный реагент или смесь полисахаридных реагентов 0,1-7,0, соль муравьиной кислоты щелочного металла 45,0-83,0, вода - остальное. Жидкость дополнительно может содержать комплексный сшивающий агент из числа неорганических солей одно-, двух-, трехвалентных металлов и щелочного регулятора рН в количестве 0,1-2,0. Дополнительно содержит кислоторастворимый утяжелитель, например карбонатную муку, мраморную крошку, в количестве 2-50. 2 з.п. ф-лы, 2 табл.

Полисахаридный реагент или смесь полисахаридных реагентов - 0,1-7,0

Соль муравьиной кислоты щелочного металла - 45,0-83,0

Вода - Остальное

2. Жидкость по п. 1, отличающаяся тем, что она дополнительно содержит комплексный сшивающий агент из числа неорганических солей одно-, двух-, трехвалентных металлов и щелочного регулятора рН в количестве 0,1-2,0 мас. %.

| US 4098700 A, 04.07.1978 | |||

| Технологическая жидкость для заканчивания и ремонта нефтяных и газовых скважин | 1989 |

|

SU1684308A1 |

| Буровой раствор | 1989 |

|

SU1744089A1 |

| Жидкость для заканчивания и ремонта скважин | 1982 |

|

SU1074887A1 |

| Безглинистая промывочная жидкость | 1978 |

|

SU664986A1 |

| Буровой раствор | 1986 |

|

SU1357420A1 |

| Состав для вскрытия продуктивного пласта | 1985 |

|

SU1321740A1 |

| RU 2051945 C1, 10.01.1996 | |||

| RU 2051946 C1, 10.01.1996 | |||

| Устройство для перемещения зеркала интерферометра | 1984 |

|

SU1337651A1 |

| БУЛАТОВ А.И | |||

| и др | |||

| Теория и практика заканчивания скважин | |||

| - М.: ОАО "Изд-во "Недра", 1998, т.5, с.231-237. | |||

Авторы

Даты

2003-10-27—Публикация

2002-03-11—Подача