Изобретение предназначено для непрерывного измерения и регистрации температуры наружной поверхности труб, расположенных в местах, не позволяющих производить непосредственные замеры, например, в подземных коммуникациях.

Известен датчик температуры для непрерывного измерения и регистрации температуры наружной поверхности труб, представляющий электроды термоэлектрического термометра с зажимом на трубе [см. Г.М. Иванова, Н.Д. Кузнецов и B.C. Чистяков "Теплотехнические измерения и приборы", М., Энергоатомиздат, 1984, стр.73, рис. 9.2].

Недостатком указанного датчика температуры является высокая погрешность измерения температуры наружной поверхности труб, так как термоэлектрические термометры предполагают наличие теплоизоляции на измеряемых трубах.

Известен чувствительный элемент, состоящий из сердечника в виде трубчатого полого упругого элемента с фольговым никелевым терморезистором, размещенными в защитном кожухе, служащем одновременно корпусом, токовыводов и элементов крепления и фиксации токовыводов. См., например, описание к патенту RU 2086936, опубл. 10.08.97. Бюл. 22.

Основным недостатком никелевого фольгового терморезистора (ФТР) является довольно высокая нестабильность градуировочной характеристики преобразования. Согласно ГОСТ 6651-94 такие термопреобразователи могут быть только класса С, что в настоящее время является недостаточным для соблюдения режимов различных технологических процессов. Кроме того, ФТР имеют малое абсолютное значение собственного сопротивления, что обусловлено их большими размерами по сравнению с проволочными терморезисторами одного номинала. Использование многослойных ФТР для увеличения чувствительности приводит к увеличению инерционности вследствие появления переходных тепловых сопротивлений между отдельными рядами ФТР. Кроме того, при поджиме ФТР к поверхности корпуса за счет разжимания упругого элемента может произойти нарушение изоляции ФТР и, следовательно, пробой ФТР на корпус датчика, что приводит к выходу датчика из строя. К тому же при изменении температуры, а также с течением времени, упругие свойства прижимного устройства изменяются, что сказывается на свойствах теплового контакта между ФТР и корпусом в сторону ухудшения.

Наиболее близким к заявляемому изобретению и взятый за прототип [см. Технический паспорт, MMG Automatika Muvek, Budapest III., Szervolgyi ut 41, tel. 886-340, 886-345] является датчик температуры, который состоит из основания и крышки, образуя корпус и внутри которого на основание расположен чувствительный элемент, закрытый пластиной. Основание и крышка, соединенные между собой, образуют герметичную полость и имеют одну общую ось, перпендикулярную оси трубы, вдоль которой расположен кабельный вывод с элементами его фиксации и герметизации. Датчик температуры закрывается от внешней среды изоляционным кожухом. Соединительный кабель выполнен на основе стандартного многожильного кабеля из электрических проводов, подсоединенных к чувствительному элементу. Датчик температуры устанавливается на трубе при помощи клея. При этом основание предполагает наличие только трех градаций по радиусу кривизны относительно диаметра трубы.

Недостатками указанного датчика температуры являются следующие. Во-первых, наличие только трех градаций по радиусу кривизны основания датчика температуры относительно диаметра трубы. Поэтому при установке датчика температуры на трубу другого диаметра может возникнуть большой зазор между контактирующими поверхностями датчика температуры и трубы, что приведет к высокой погрешности измерения и регистрации температуры наружной поверхности трубы.

Во-вторых, низкая надежность соединения корпуса с соединительным кабелем. Это обусловлено тем, что такие датчики температуры устанавливаются на подземных трубах, где они подвергаются воздействию влаги, растворов солей, кислот, находящихся в почве, а также циклов замораживания-размораживания. Все эти факторы неблагоприятно воздействуют на расположенное сверху место входа соединительного кабеля в корпус, что может привести к разгерметизации корпуса и преждевременному выходу из строя датчика температуры.

В-третьих, использование соединительного кабеля без механической защиты может привести к нарушению его целостности при монтаже и эксплуатации при подвижках грунта и преждевременному выходу из строя.

В-четвертых, в датчике температуры расположен только один чувствительный элемент и, таким образом, имеется только один измерительный канал. Поэтому при выходе чувствительного элемента из строя, например, от пробоя грозового заряда, выйдет из строя и датчик температуры, установленный на трубе под землей.

В-пятых, не предусмотрена электроизоляция корпуса датчика температуры от электрического потенциала, существующего на поверхности трубы.

Наиболее близким к заявляемому изобретению и взятым за прототип является чувствительный элемент, состоящий из сердечника в виде полой трубки с проволочным терморезистором, токовыводов, защитного кожуха в виде трубки из никеля, элементов крепления и фиксации токовыводов. См., например, описание к патенту RU 2126956, опубл. 27.02.99. Бюл. 6.

Недостатками его являются, во-первых, возможность измерения температуры в воздушной среде, а не прямым контактом с твердыми телами, что снижает надежность датчика вследствие возможного замыкания проволочного терморезистора на корпус датчика, во-вторых, выполнение сердечника в виде тонкостенной трубки из никеля уменьшает эффективную температуропроводность датчика температуры, и, следовательно, увеличивает его инерционность. Заполнение полости между проволочным терморезистором и стенкой защитного кожуха для снижения инерционности теплопроводным эпоксидным компаундом может привести к разрушению проволочного терморезистора при изменении температуры контролируемой среды вследствие большой жесткости застывшего компаунда и разных значений температурных коэффициентов расширения компаунда и материала терморезистора (микропровод терморезистора просто может порваться). Использование порошка окиси алюминия в качестве добавки для увеличения теплопроводности компаунда не приводит к значительному увеличению его теплопроводности (обычно используются мелкодисперсные порошки металлов, например, алюминиевой пудры). Выбор гетинакса для крепления переходных контактных стержней от терморезистора к наружным токовыводам неудачен, так как гетинакс хорошо впитывает влагу, что может при эксплуатации привести к падению сопротивления изоляции между токовыводами, и, следовательно, к погрешности измерения. Помимо этого, наличие переходных контактных стержней приводит к появлению двух мест соединений (от терморезистора к контактным стержням и от них - к наружным токовыводам), что, в общем, снижает надежность работы датчика в целом.

Задачей, на решение которой направлена группа изобретений, является повышение точности измерения и регистрации температуры наружной поверхности трубы, повышение надежности работы датчика температуры, а также увеличение его срока службы.

Ожидаемый технический результат заключается в получении датчика температуры с возможностью использования его на трубах любого диаметра с высоким быстродействием и малой статической погрешностью измерения и регистрации температуры, а также с меньшими массо-габаритными характеристиками.

Для этого датчик температуры, состоящий из основания, чувствительного элемента, корпуса с крышкой, кабельного вывода с элементами фиксации и герметизации и изоляционного кожуха, дополнительно содержит кассету формы ступенчатого полнотелого цилиндра, соответствующую внутренней полости корпуса, с несколькими вертикальными сквозными отверстиями, внутри которых расположены чувствительные элементы, соприкасающиеся с дном корпуса без воздушного зазора через слой высокотеплопроводной пасты, и одним монтажным отверстием с боковым каналом под ним и гайкой, поджимающей ее сверху, а корпус представляет собой цилиндрический стакан с глухим тонким ступенчатым дном, расположенным сверху через диэлектрическую прокладку в ответной части прямоугольного основания с двумя боковыми проточками, имеющего сверху центральное глухое углубление, соответствующее диаметру и глубине ступенчатого дна корпуса, и состыкован с ним разъемным соединением, а снизу имеющего кривизну радиуса R вдоль большей оси основания, соответствующего радиусу поверхности трубы, при этом кабельный вывод расположен параллельно образующей прямой линии поверхности основания и состоит из штуцера и соединительного кабеля, включающего электрические провода внутри металлической трубки и оцинкованного металлорукава. При этом кассета монтажным отверстием с боковым каналом расположена напротив отверстия кабельного вывода и имеет коэффициент теплопроводности более чем на порядок меньше коэффициента теплопроводности чувствительных элементов, т.е. коэффициент теплопроводности чувствительных элементов к коэффициенту теплопроводности кассеты составляет 40-60 единиц и сама кассета изготовлена из теплоизоляционного материала фенопласта. Толщина дна корпуса менее 1 мм, а толщина диэлектрической прокладки из стеклоткани между ступенчатым дном корпуса и ответной частью основания составляет 0,032 мм. При этом соприкосновение чувствительных элементов с дном корпуса без воздушного зазора осуществлено через слой высокотеплопроводной пасты, а слой высокотеплопроводной пасты является слоем пасты КПТ-8. Разъемное соединение между основанием и корпусом выполнено в виде двух винтов через втулки из диэлектрического материала, а основание сверху имеет две боковые проточки с диэлектрической защитой.

Корпус с крышкой, основание, кабельный вывод и металлическая трубка изготовлены из нержавеющей стали 12Х18Н10Т.

Это достигается тем, что чувствительный элемент, состоящий из сердечника с проволочным терморезистором, защитного кожуха в виде трубки, элементов крепления и фиксации токовыводов и электрических проводов, имеет сердечник формы ступенчатого цилиндра со штырем на конце и проточкой с образованием тонкого выступа диаметром, меньше внутреннего диаметра защитного кожуха и утолщенного выступа, являющегося основанием сердечника, с другой стороны, противоположной штырю и диаметром, равным внутреннему диаметру защитного кожуха и буртиком на конце основания сердечника с диаметром, равным внешнему диаметру защитного кожуха, и на который, в сборе, опирается этот защитный кожух, при этом сердечник выполнен из высокотеплопроводного материала и покрыт тонким слоем электроизоляции, а элементы крепления и фиксации токовыводов, расположены над сердечником и внутри защитного кожуха включают диэлектрическую катушку из низкотеплопроводного материала, которая насажена на штырь и вставку, а на кружках катушки нижних выполнены пазы и верхних - отверстия для прохождения токовыводов терморезистора, выполненного в виде намотанного изолированного микропровода, и электрических проводов соответственно и их электрического соединения пайкой в пространстве между кружками катушки, при этом защитный кожух выполнен из тонкостенной металлической трубки и длина которой превышает длину, собранных вместе, сердечника и катушки, при этом образованная полость заполнена затвердевшим клеем. Для этого сердечник выполнен из высокотеплопроводного материала, например, алюминиевого сплава и вся его поверхность имеет покрытие слоем электроизоляции, выполненным химическим путем - анодированным оксидированием, а проволочный терморезистор выполнен ив медного изолированного микропровода в виде бифилярной намотки и имеет длину 13 метров с диаметром 50 мкм марки ПЭТимид. При этом защитный кожух выполнен из латуни с толщиной стенки 0,25 мм, и его длина превышает длину, собранных вместе, сердечника и катушки на 3-5 мм и образованная полость заполнена затвердевшим клеем из низкотеплопроводного клея ВК-9. А катушка выполнена из низкотеплопроводного материала, например капролона (полиамида блочного) и на кружках катушки выполнены пазы глубиной до 1,0 мм и отверстия диаметром 0,8-1,1 мм со смещением на угол 90o относительно друг друга.

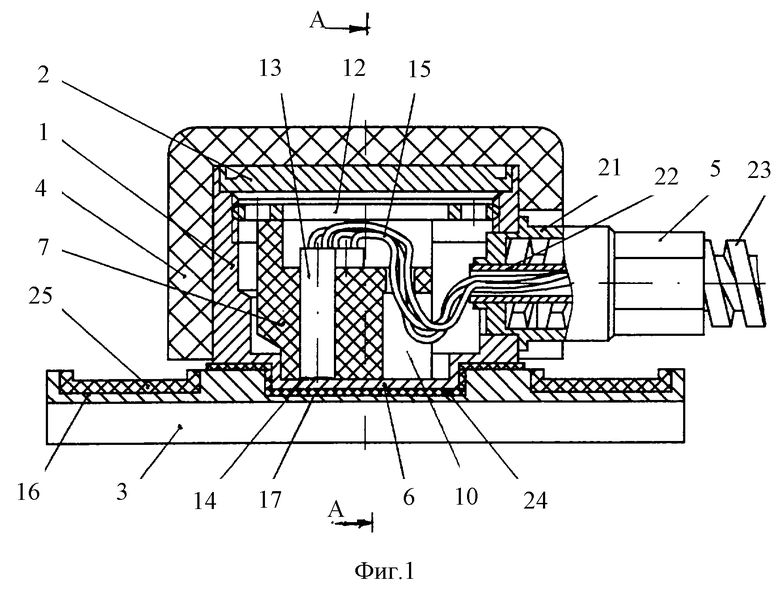

На фиг.1 представлен общий вид датчика температуры в разрезе.

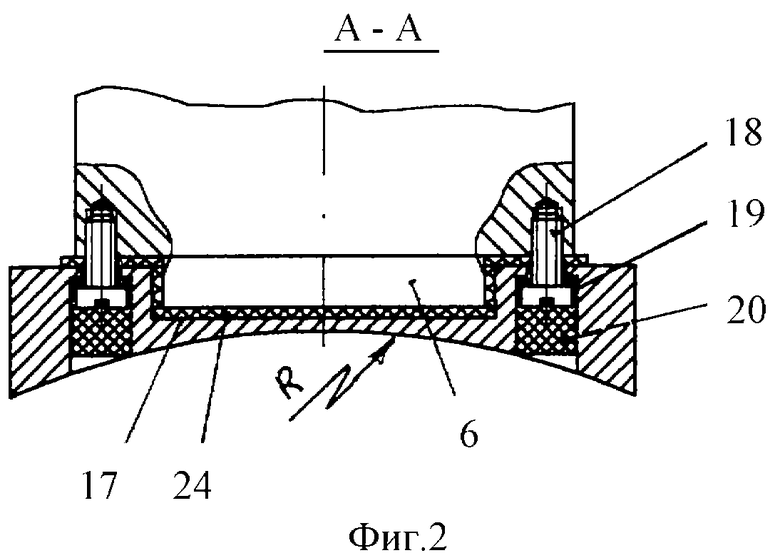

На фиг.2 - сечение А-А.

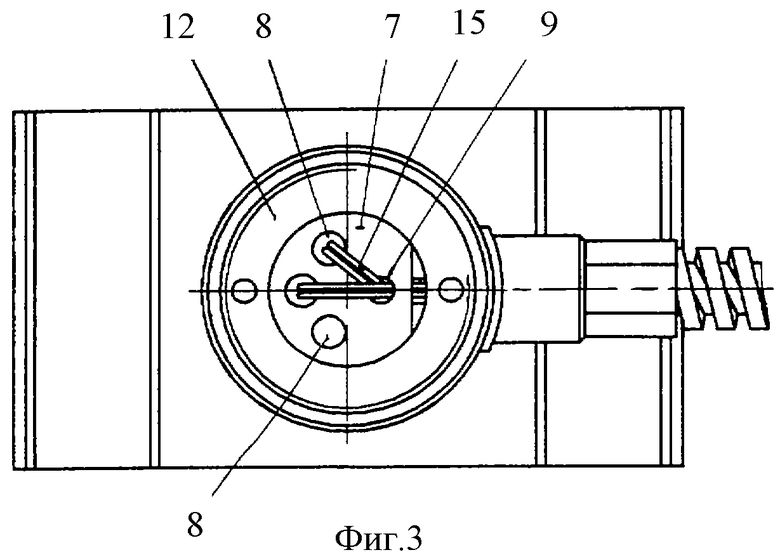

На фиг.3 - вид сверху без крышки и изоляционного кожуха.

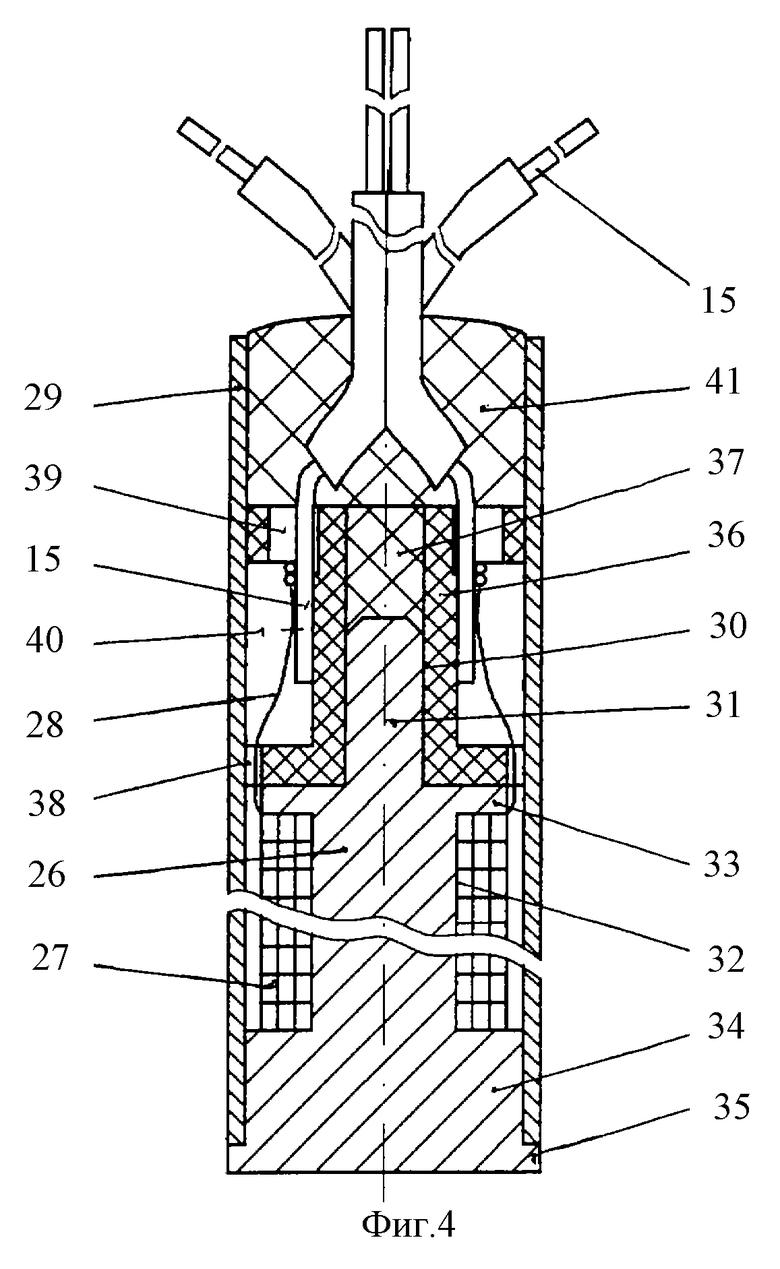

На фиг.4 представлен общий вид чувствительного элемента в разрезе.

Датчик температуры состоит из корпуса 1 с крышкой 2, основания 3, изоляционного кожуха 4 и кабельного вывода 5, расположенного параллельно образующей прямой линии поверхности основания 3 или оси трубы. Корпус 1 представляет собой цилиндрический стакан с глухим тонким ступенчатым дном 6. Внутри корпуса 1 расположена кассета 7.

Кассета 7 имеет форму ступенчатого полнотелого цилиндра, соответствующую внутренней полости корпуса 1 с несколькими вертикальными сквозными отверстиями 8 с их проекцией на дно корпуса 1 и одним монтажным отверстием 9 (см. фиг. 3), с боковым каналом 10 под ним для бокового выхода электрических проводов 11 соединительного кабеля. Кассета 7 сверху поджата гайкой 12.

В вертикальных сквозных отверстиях 8 (на фиг.3 их показано три) находятся чувствительные элементы 13, причем перенос тепла внутри чувствительного элемента осуществляется вдоль оси вертикальных сквозных отверстий 8. Чувствительные элементы 13 выполнены, например, с учетом требования ГОСТ 6651-94.

Кассета 7 изготовлена из теплоизоляционного материала, например, фенопласта. Материал кассеты 7 имеет коэффициент теплопроводности в десятки раз меньше коэффициента теплопроводности чувствительных элементов 13: λчувств.элемента≈50•λкассеты, где λ - коэффициент теплопроводности.

Для улучшения теплового контакта чувствительные элементы 13 должны соприкасаться с дном корпуса 1 без воздушного зазора. Это требование обеспечивается тем, что между тонким дном корпуса 1 и основаниями чувствительных элементов 13, например, нанесен тонкий слой 14 из высокотеплопроводного вещества, например, из пасты КПТ-8 (ГОСТ 19783-74).

Через боковой канал 10 и монтажное отверстие 9, расположенные напротив отверстия кабельного вывода 5, протянуты электрические провода 15, например, MC16-13 02 к чувствительным элементам 13. Монтажное отверстие 9 защищает электрические провода 15 от смещения и разъединения их с токовыводами чувствительных элементов 13.

Чувствительные элементы 13 с электрическими проводами 15 через кабельный вывод 5 подключены к системе измерения, расположенной на поверхности земли (на фиг.не показана).

Основание 3 изготовлено в виде прямоугольника, имеющего сверху боковые проточки 16 и центральное глухое углубление 17, соответствующее диаметру ступенчатого дна 6 корпуса 1, а снизу имеющего кривизну радиуса R (см. фиг. 2). Радиус кривизны основания 3 соответствует радиусу поверхности трубы. Кривизна выполнена вдоль большей оси основания 3 (см. фиг.2). Это позволяет унифицировать датчики, за счет использования сменных оснований.

Корпус 1 ступенчатым дном 6 расположен на основании 3 и состыкован с ним (см. фиг. 2) разъемным соединением 18, например, в виде двух винтов, через втулки 19, выполненные из диэлектрического материала.

Наружный диаметр втулки 19 превышает диаметр винта и его головки.

Головки винтов изолированы от соприкосновения с трубой диэлектрическим слоем 20, например, из эпоксидного компаунда.

Кабельный вывод 5 представлен в виде штуцера 21 с внутренней винтовой поверхностью и соединительного кабеля.

Соединительный кабель состоит из электрических проводов 15, металлической трубки 22, например, диаметром 6 мм и толщиной стенок 0,5 мм, и оцинкованного металлорукава 23 диаметром 10 мм.

Сборку кабельного вывода 5 осуществляют следующим образом. К штуцеру 21 крепят металлическую трубку 22. Металлическая трубка 22 герметично соединена со штуцером 21, например, с помощью сварки. Ось отверстия в корпусе 1 под кабельный вывод 5 и ось штуцера 21 совпадают и расположены перпендикулярно оси корпуса 1.

На металлическую трубку 22 одевают металлорукав 23. Металлорукав 23 крепится к штуцеру 21 неразъемным соединением, например, с помощью клея и обжимки.

Кабельный вывод 5 крепят к корпусу 1 неразъемным соединением, например, при помощи сварки штуцера 21 к боковому отверстию корпуса 1.

Через металлическую трубку 22 пропускают электрические провода 15.

Изоляционный кожух 4 имеет установочную прорезь под кабельный вывод 5.

Корпус 1, крышка 2, основание 3, штуцер 21, металлическая трубка 22 изготовлены, например, из нержавеющей стали 12Х18Н10Т.

Сборка датчика температуры осуществляется следующим образом.

Во внутрь корпуса 1 вставляют кассету 7 с чувствительными элементами 13, предварительно смазав их торчики в местах соприкосновения с тонким ступенчатым дном 6 корпуса 1 тонким слоем 14 из высокотеплопроводного вещества. К выводам чувствительных элементов 13 припаивают электрические провода 15. Кассету 7 поджимают сверху гайкой 12. Крышку 2 герметично крепят к корпусу 1, например, с помощью сварки. Между ступенчатым дном корпуса 1 и ответной частью основания 3 вставляют тонкую диэлектрическую теплопроводящую прокладку 24, например, из стеклоткани толщиной 0,032 мм, обеспечивающую отсутствие электрического контакта между корпусом 1 и основанием 3. Корпус 1 устанавливают в центральное глухое углубление 17. Боковые проточки 16 обеспечены диэлектрической защитой. Например, к боковым проточкам 16 приклеивают электроизоляционные вкладыши 25, изготовленные, например, из полиамида или наносят диэлектрическое покрытие. Крепление основания 3 к трубе через электроизоляционные вкладыши 25 осуществляют, например, с помощью металлических хомутов (на фиг. не показаны)

Датчик температуры работает следующим образом.

При изменении температуры жидкой или газообразной среды в трубе происходит изменение температуры поверхности трубы, на которую установлен датчик температуры. При этом происходит изменение стационарного распределения температуры вокруг трубы. Например, при повышении температуры вокруг трубы возникает тепловой поток от трубы к поверхности земли. Этот поток проходит через основание 3, предназначенное для установки датчика температуры на трубе.

Тепловое сопротивление перехода между поверхностью трубы и дном корпуса 1 мало. Это обеспечено:

- плотным прилеганием поверхности основания 3 к поверхности трубы за счет равенства радиусов кривизны основания 3 и трубы;

- выбором толщины тонкой диэлектрической прокладки 24 (0,032 мм) и дна 6 корпуса 1 не более 1 мм.

Тепловое сопротивление между чувствительными элементами 13 и тонким дном 6 корпуса 1 также мало, за счет:

- отсутствия воздушных зазоров между дном 6 корпуса 1 и основанием чувствительных элементов 13 из-за применения тонкого слоя 14 высокотеплопроводного вещества;

- выбора материала основания чувствительных элементов 13 из высокотеплопроводного материала с малой теплоемкостью, например, алюминия.

Таким образом, тепловой поток, во-первых, практически без потерь проходит в корпус 1 через область контакта основания 3 с трубой.

Далее тепловой поток распространяется вверх по стенкам корпуса 1, по чувствительным элементам 13 и материалу теплоизоляционной кассеты 7.

Вследствие того, что суммарная эффективная теплопроводность корпуса 1 с изоляционным кожухом 4 сравнима с теплопроводностью окружающей среды вокруг датчика температуры, а также из-за того, что кабельный вывод 5 расположен параллельно оси трубы и не является, таким образом, теплоотводом от корпуса 1, то, во-вторых, отвод потока тепла от корпуса 1 к поверхности земли становится достаточно малым. По этим причинам температура дна корпуса практически не отличается от температуры трубы. Это обеспечивает малую статическую погрешность измерения температуры датчика температуры.

Так как коэффициент теплопроводности чувствительных элементов 13 в десятки раз превышает коэффициент суммарной эффективной теплопроводности корпуса 1, то чувствительные элементы 13 очень быстро изменяют свою температуру при изменении температуры основания 3 и, следовательно, трубы.

Таким образом, достигается высокое быстродействие датчика температуры.

Использование кассеты 7 из теплоизоляционного материала позволяет значительно уменьшить потери тепла с боковой поверхности чувствительных элементов 13 и тем самым повысить точность измерения и регистрации температуры трубы и уменьшить инерционность датчика температуры. Вертикальное расположение чувствительных элементов 13 приводит к общему уменьшению размеров корпуса датчика температуры.

В датчике температуры располагают два или три чувствительных элемента 13. При этом в состоянии работы находится один чувствительный элемент 13. Поэтому при выходе из строя одного работающего чувствительного элемента 13 датчик температуры продолжает свою работу, так как с помощью осуществляемого на поверхности земли переключения можно перейти на другой информационный канал запасного чувствительного элемента 13. Это приводит к повышению надежности работы датчика температуры, к улучшению его ремонтопригодности, к увеличению срока службы.

Вывод под другим углом кабельного вывода 5 из корпуса 1 приводит к увеличению погрешности измерения и регистрации температуры наружной поверхности трубы за счет увеличения теплоотвода от корпуса датчика температуры к поверхности земли.

Применение оцинкованного металлорукава 23 позволяет увеличить срок службы датчика температуры за счет предотвращения возможных механических разрушений металлической трубки 22 с электрическими проводами 15 при монтаже и эксплуатации датчика температуры, например, при гибке (радиус изгиба у металлорукава не менее 5 диаметров) или при падении на соединительный кабель посторонних предметов.

Диэлектрическая прокладка 24 и диэлектрическая втулка 19 блокируют электрический контакт между корпусом 1 и основанием 3, так как трубы, как правило, находятся под небольшим электрическим потенциалом для предотвращения электрохимической коррозии трубы.

Чувствительный элемент 13 (см. фиг.4) состоит из сердечника 26 с проволочным терморезистором 27, токовыводов 28 терморезистора и наружных токовыводов, являющимися электрическими проводами 15 датчика температуры, защитного кожуха 29 в виде трубки из латуни с толщиной стенки 0,25 мм, элементов крепления и фиксации токовыводов, расположенных над сердечником 26 и внутри защитного кожуха 29.

Сердечник 26 имеет форму ступенчатого цилиндра с торцевой проточкой 30, образующей штырь 31, и проточкой 32 с образованием между ними тонкого выступа 33 с диаметром меньше внутреннего диаметра защитного кожуха 29 и утолщенного выступа 34, являющегося одновременно основанием сердечника 26 с диаметром, равным внутреннему диаметру защитного кожуха 29, и буртиком 35 на конце, равным внешнему диаметру защитного кожуха 29, на который опирается этот защитный кожух. Тонкий выступ 33 с диаметром меньше внутреннего диаметра защитного кожуха 29 имеет ширину в 3-5 раз тоньше утолщенного выступа 34. Элементы крепления и фиксации токовыводов, расположенные над сердечником 26 и внутри защитного кожуха 29, включают диэлектрическую катушку 36 и вставку 37, выполненную из полиамида. Катушка насажена на штырь 31. На кружках катушки 36 выполнены снизу пазы 38 и сверху отверстия 39 для прохождения токовыводов 28 терморезистора 27 и электрических проводов 15 датчика температуры соответственно.

Сердечник 26 выполнен из прутка высокотеплопроводного материала, например, алюминиевого сплава, и вся его поверхность покрыта тонким и прочным слоем электроизоляции, выполненным химическим путем - анодированным оксидированием. Слой электроизоляции служит для обеспечения электроизоляции проволочного терморезистора 27, выполненного из медного микропровода, от сердечника 26, который, в свою очередь, контактирует со ступенчатым дном 6 корпуса 1 датчика температуры. Катушка 36 выполнена из низкотеплопроводного материала, например, капролона (полиамида блочного). Отверстия 39 катушки имеют диаметр 0,8-1,1 мм, а пазы 38 - глубину до 1,0 мм и выполнены со смещением на угол 90o относительно друг друга. Терморезистор 27 выполнен из медного или платинового изолированного микропровода в виде бифилярной намотки на сердечник 26. Токовыводы 28 терморезистора 27 выведены через пазы 38 во внутреннюю полость 40 катушки и спаяны с электрическими проводами 15 датчика температуры. Защитный кожух 29 выполнен из тонкостенной металлической трубки, например, латуни, и устанавливается на сердечник 26 с помощью клея, когда внутренняя часть чувствительного элемента 13 вся собрана. При этом длина защитного кожуха превышает на 3-5 мм длину, собранных вместе, сердечника 26 с проволочным терморезистором 27 и катушки 36. Образующаяся при этом полость 41 заливается клеем, который одновременно служит креплением электрических проводов 15 датчика температуры и для герметизации внутреннего объема чувствительного элемента 13.

Чувствительный элемент 13 собирается в следующей последовательности. На покрытый слоем электроизоляции штырь 31 сердечника 26 надевается катушка 36, внутрь которой помещается вставка 37 и все это склеивается между собой. После этого на сердечник 26 наматывается бифилярно терморезистор 27 в виде 13 метров микропровода диаметром 50 мкм марки ПЭТимид, токовыводы 28 (концы микропровода), от которого выводятся через пазы 38 в нижнем кружке катушки 36 в ее внутреннюю полость 40. Затем в отверстия 39 в верхнем кружке вставляются электрические провода 15, являющиеся внешними токовыводами для чувствительного элемента и соединяются друг с другом пайкой. Места соединений электроизолируют путем обволакивания электроизоляционным лаком, например, КО-85. Затем надевается защитный кожух 29, после чего полость 41, оставшаяся в верхней части и образованная из-за разности длин защитного кожуха 29 и собранных вместе сердечника 26 с терморезистором 27 и катушки 36, заливается клеем, например, ВК-9.

Чувствительный элемент 13 работает следующим образом. Тепло от трубы через дно корпуса 1 датчика температуры поступает к сердечнику 26 чувствительного элемента. Вследствие высокой теплопроводности и большой тепловоспринимающей площади сердечника чувствительного элемента он быстро принимает температуру поверхности трубы. При этом одновременно происходит и нагрев проволочного терморезистора 27, причем нагрев происходит по всей теплопроводящей поверхности сердечника 26, включая основание сердечника и его наружную проточку 30. Изменение температуры трубы от 0 до 50oС приводит к сопротивлению ≈ 21,0 Ом. Указанная мера изменения сопротивления служит мерой изменения температуры трубы и регистрируется на поверхности вторичным преобразователем. На сердечник может быть намотано несколько независимых проволочных терморезисторов, что повышает надежность и качество измерений.

Утечки тепла от сердечника во внешнюю среду пренебрежимо малы, потому что сверху на сердечнике имеется слой теплоизоляции, образованный катушкой 36 и вставкой 37 из полиамида и заливкой из низкотеплопроводного клея ВК-9, а площадь торца защитного кожуха 29 и токовыводов внутренней полости 40 очень мала по сравнению с площадью тепловоспринимающей поверхности сердечника.

Таким образом, предлагаемый датчик температуры с чувствительным элементом позволяет повысить точность измерения и регистрации температуры наружной поверхности трубы, повысить надежность работы датчика температуры, а также увеличить срок службы.

Так же позволяет использовать его на трубах любого диаметра с высоким быстродействием и малой статической погрешностью измерения и регистрации температуры, с меньшими массо-габаритными характеристиками.

Данный датчик температуры позволяет проводить измерения и регистрацию температуры наружной поверхности труб самых разных диаметров с большой точностью за счет возможности использования основания 3 с разными радиусами кривизны, соответствующие диаметру конкретной трубы и неизменной верхней его части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕМПЕРАТУРЫ | 2012 |

|

RU2492437C1 |

| УСТАНОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДАТЧИКА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 2014 |

|

RU2561797C1 |

| КОНТАКТНАЯ ГОЛОВКА | 2000 |

|

RU2163411C1 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1996 |

|

RU2095785C1 |

| КАБЕЛЬНАЯ ПЕРЕМЫЧКА | 2013 |

|

RU2560084C2 |

| ТЕПЛОВОЙ ПРИВОД | 1992 |

|

RU2063003C1 |

| ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 1995 |

|

RU2089013C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ | 1995 |

|

RU2088902C1 |

| СПОСОБ ВОСПРОИЗВЕДЕНИЯ МАГНИТНЫХ СИГНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047913C1 |

Изобретение предназначено для непрерывного измерения и регистрации температуры наружной поверхности труб. Датчик температуры состоит из основания, чувствительного элемента, корпуса с крышкой, кабельного вывода и кассеты в форме ступенчатого полнотелого цилиндра. В кассете выполнены вертикальные сквозные отверстия, внутри которых расположены чувствительные элементы. Чувствительный элемент состоит из сердечника с проволочным терморезистором, защитного кожуха в виде трубки, элементов крепления и фиксации токовыводов и электрических проводов. Сердечник имеет форму ступенчатого цилиндра со штырем на конце и проточкой с образованием тонкого выступа. Сердечник выполнен из высокотеплопроводного материала и покрыт тонким слоем изоляции. Технический результат: повышение точности измерения и регистрации температуры наружной поверхности трубы, повышение надежности работы датчика температуры, а также увеличение срока его службы. 2 с. и 21 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1991 |

|

RU2008632C1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА | 1989 |

|

RU2008635C1 |

| WO 9928734, 10.06.1999 | |||

| US 5936157, 10.08.1999 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСОВЫХ ХАРАКТЕРИСТИК ДОСТОВЕРНОСТИ ДЛЯ ОБРАБОТКИ ПРИНЯТЫХ МНОГОПОЗИЦИОННЫХ СИГНАЛОВ | 2007 |

|

RU2339164C1 |

Авторы

Даты

2003-10-27—Публикация

2002-10-23—Подача