Изобретение относится к теплотехнике и может быть использовано для измерения зависимости градиента температур на поверхности от температуры поверхности.

Известна конструкция устройства, в котором одна термопара устанавливается непосредственно на поверхности для измерения ее температуры, а другая - на фиксированной глубине от поверхности [1] .

Чувствительная часть датчика, установленная на поверхности, выполнена в виде пластины, образованной из двух плоскоразвальцованных проволок (хромель-алюмель), толщина каждой из которых составляет 0,025 мм, и трех изоляционных пластинок толщиной 0,005 мм каждая, вставляемых в коническое отверстие совместно с двумя клиньями.

Вторая термопара установлена на фиксированной глубине от поверхности (на расстоянии 1,5 мм). Обе термопары расположены в одной продольной плоскости. В основе данной конструкции лежат принципы, базирующиеся на измерении температурного градиента по направлению вдоль теплового потока. В этом случае необходимо точно измерить температуру поверхности, исключив перетечки тепла, перпендикулярные направлению теплового потока. Это потребовало разработки специальной конструкции устройства, выполненного по сложной технологии с использованием трудоемких процессов изготовления изоляционных пластинок толщиной 0,005 мм, что резко увеличивает стоимость изготовления устройства и уменьшает надежность его работы, особенно в условиях производства.

Известно устройство, в котором измеряется тепловой поток. Введенный дополнительный элемент в виде кольца позволяет сохранить герметичность конструкции и обеспечить измерение теплового потока. В предложенной конструкции авторы не исключают также измерение температуры. Однако в случае высоких тепловых потоков, а именно эта особенность является характерной чертой процесса термообработки, разница температур между двумя термоэлектродами может стать соизмеримой с температурой поверхности, что и вносит существенную погрешность в точность измерения зависимости теплового потока от температуры поверхности [2] .

Целью изобретения является повышение точности измерения градиента температуры на поверхности, а также надежности работы устройства.

Цель достигается тем, что электрод первой термопары, выполненный в виде пластины, размещен не вдоль теплового потока, а перпендикулярно ему и образует спай с торцовой поверхностью корпуса, являющегося вторым электродом первой термопары, и дополнительно снабжен выводом из того же материала, что и пластина. А спай второй термопары образован в центре пластины в точке контакта с ней второго электрода этой термопары.

Такое конструктивное решение - измерение градиента температуры не вдоль, а перпендикулярно направлению теплового потока - дает возможность повысить точность измерения градиента на поверхности за счет исключения радиальных перетечек тепла. Дополнительно установленный провод из того же материала, что и пластина, позволяет измерить среднюю температуру поверхности, соответствующую градиенту температур, измеряемому по перепаду температур на пластине между ее центром и периферией. Кроме того, такая конструкция обеспечивает герметичность, так как все контакты термопар расположены с внутренней стороны пластины, а это в свою очередь существенно увеличивает надежность устройства.

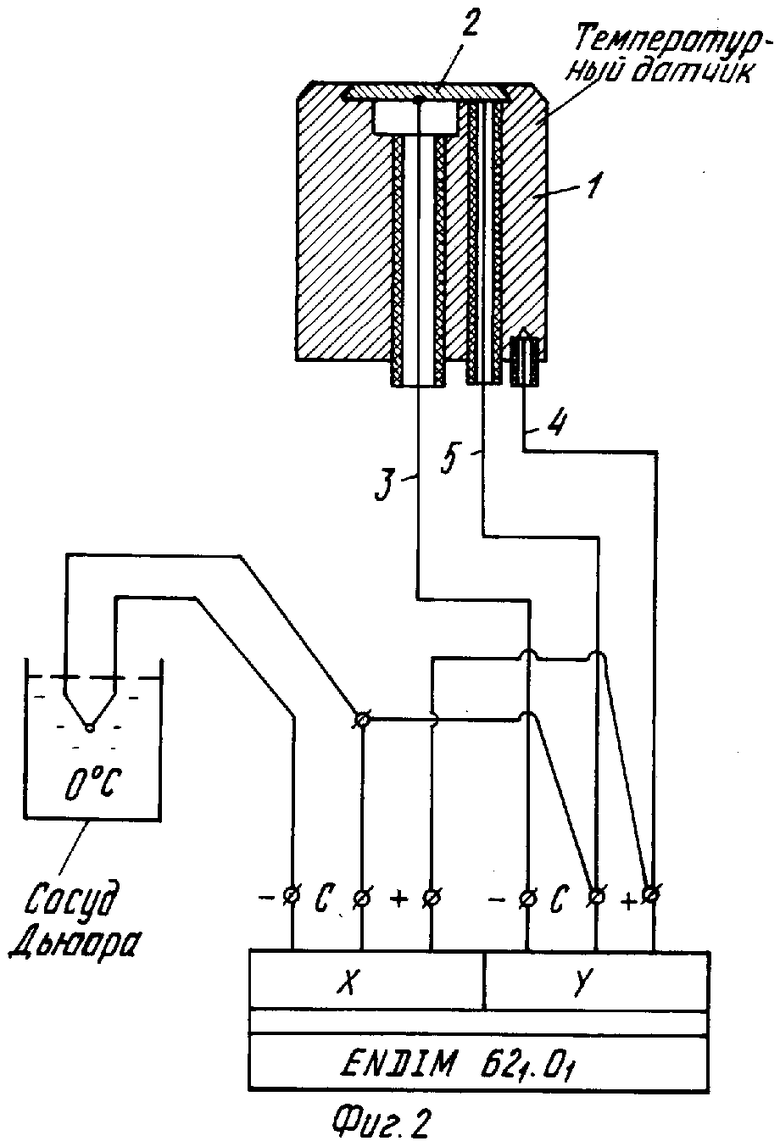

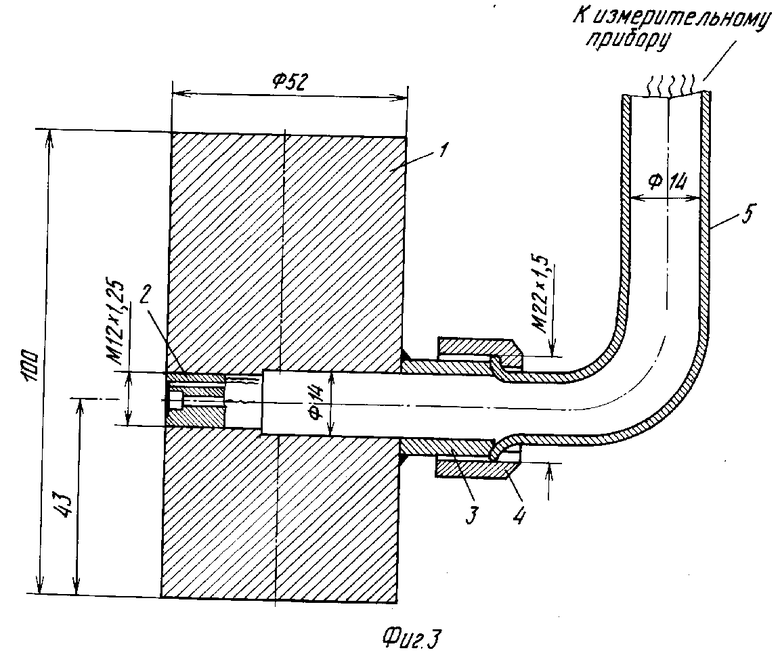

На фи г. 1 представлена конструкция устройства для измерения зависимости градиента температур на поверхности от температуры поверхности; на фиг. 2 приведена принципиальная схема измерения; на фиг. 3 - конструкция зонда с вмонтированным устройством; на фиг. 4 - результаты экспериментального исследования охлаждающей способности закалочного масла, зависимости плотности теплового потока на поверхности от температуры поверхности.

Устройство для измерения зависимости градиента температур на поверхности от температуры поверхности состоит из нихромового корпуса 1, никелевой пластины 2, заделанной в верхней части корпуса и зашлифованной заподлицо с поверхностью, двух нихромовых проводов 3 и 4, одного - 3, приваренного к центру пластины, и другого - 4, к нихромовому корпусу, а также никелевого провода 5, приваренного к никелевой пластине. Все провода изолированы с помощью керамической трубки 6 и стеклочулка 7.

Принципиальная схема измерения представлена на фиг. 2. Сигнал с термочувствительного элемента устройства, образованного никелевой пластиной 2, нихромовым проводом 3, прикрепленным к центру пластины, никелевым проводом 5 и нихромовым проводом 4, прикрепленными к периферийной части пластины, подается на вход Y-развертки дифференциального усилителя измерительно-регистрирующего прибора. На вход Х-развертки подается сигнал с устройства, измеряющий температуру периферийной части пластины по показанию термопары, образуемой никелевой пластиной 2 и нихромовым корпусом 1, при этом сигнал с термопары снимается с никелевого провода 5 и нихромового провода 4.

На фиг. 3 представлена конструкция зонда для измерения зависимости градиента температур на поверхности от температуры поверхности. В корпусе 1 зонда, изготовленного из нержавеющей стали, устанавливали разработанное устройство 2. При установке устройства резьбовое соединение корпуса обматывали алюминиевой фольгой с целью обеспечения надежного контакта между нихромовым корпусом устройства и зондом. К корпусу зонда приварена втулка 3, на которую навинчена накидная гайка 4, обеспечивающая герметичность внутренней полости зонда. Подводящие провода проложены внутри нержавеющей трубки 5. Предложенная конструкция была опробована для нахождения охлаждающей способности закалочного масла. В качестве характеристики охлаждающей способности была использована зависимость плотности теплового потока с поверхности закаливаемого образца от температуры поверхности. При этом измеряемая величина температурного градиента с помощью предварительной тарировки пересчитывалась в величину теплового потока. При проведении экспериментов зонд с вмонтированным устройством нагревался до температуры 900-950оС в печи, после чего опускался в закалочную ванну, а измеряемый сигнал записывался на самописец. Характер зависимости плотности теплового потока на поверхности от температуры поверхности для закалочного масла показан на фиг. 4. Сопоставление полученных зависимостей с результатами других экспериментальных исследований показывает их хорошее совпадение.

(56) 1. Патент США N 2829185, кл. G 01 K 11/00, опублик. 1962.

2. Патент США N 4607961, кл. G 01 K 13/00, опублик. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕПЛОВОГО ПОТОКА | 2001 |

|

RU2221226C2 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258919C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2123179C1 |

| Устройство для определения теплофизических характеристик материалов | 1990 |

|

SU1770871A1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170423C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2101674C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ И ТЕМПЕРАТУРЫ ПОТОКА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347227C1 |

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

Использование: в теплотехнике и может быть использовано для определения охлаждающей способности среды в особых условиях, а именно в химическом, в металлургическом производстве, а также в тяжелом машиностроении. Сущность изобретения: температурный датчик дифференциального типа позволяет повысить точность измерения и надежность работы при измерении охлаждающей способности закалочных сред. Датчик состоит из втулки, прикрепленной к ней пластины и трех проводов, один спай присоединен к центру пластины, другой - к втулке, третий - к краю пластины. Новым для датчика является совмещение в одном устройстве датчика теплового потока и термопары для измерения температуры поверхности путем прикрепления к краю пластины дифференциального датчика теплового потока провода из того же материала, что и пластина, и образующего дополнительную термопару провод-втулка. 4 ил.

ДАТЧИК ТЕПЛОВОГО ПОТОКА, содержащий дифференциальную термопару в виде втулки с прикрепленным к ней термочуствительным элементом и двух проводов, первый из которых закреплен на термочувствительном элементе, а второй на втулке, и термопару, один из двух электродов которой выполнен в виде одного из проводов дифференциальной термопары, отличающийся тем, что второй электрод термопары выполнен в виде дополнительного провода из того же материала, что и термочувствительный элемент, прикрепленного к краю термочувствительного элемента, при этом термочувствительный элемент выполнен в виде пластины, размещенной в верхней части втулки, заподлицо с ее поверхностью.

Авторы

Даты

1994-02-28—Публикация

1989-01-09—Подача