Изобретение относится к утилизации отходов, в частности к технологии переработки отходов животного происхождения, обеспечивающей получение белковых добавок к кормовому рациону животных, птиц и рыб.

Известен способ утилизации отходов животного происхождения с помощью экструзии. Данный способ включает следующие операции:

- измельчение по отдельности сухих и влажных компонентов;

- предварительная термообработка в кондиционере экструдера;

- экструдирование с пропариванием;

- сушка.

Указанный метод разработан компанией "Wenger Manufacturing, Inc." (США) (см. журнал "Комбикормовая промышленность, 1996, 8, с.40 и журнал "Комбикорма", 1999, 8).

Основным недостатком указанного способа является необходимость операции пропарки, что требует дополнительных затрат энергии. Недостатком является также необходимость использования различных видов энергоносителей: пара (пропаривание), электроэнергии (измельчение, предварительная термообработка и экструдирование) и газа (сушка экструдата). Это удорожает и усложняет процесс.

Известен способ переработки отходов животного происхождения в белковую добавку к комбикормам для животных и птицы, разработанный фирмой "Insta Pro, Inc.", являющейся отделением фирмы "Triple "F", Inc." (США). Указанный способ, выбранный в качестве прототипа, предусматривает следующую последовательность операций:

- объемное дозирование;

- очистка и измельчение наполнителя;

- измельчение отходов;

- перемешивание;

- экструдирование;

- сушка;

- охлаждение (см. Проспект фирмы, табл.6.).

Доля отходов животного происхождения в исходной общей массе не должна превышать 50% (см. стр.4 проспекта). Влажность экструдата в способе-прототипе при таком максимальном содержании отходов животного происхождения обычно превышает 14-16%. Хранение продукта влажностью более 14,5% в соответствии с ГОСТом 9267-68 не допускается. Поэтому для обеспечения достаточно длительных сроков хранения экструдат в способе-прототипе дополнительно подсушивают с помощью газа.

При переработке массы, содержащей большее количество отходов, более влажных, чем наполнитель, влажность конечного продукта еще выше, и предусмотренная указанным технологическим процессом сушка не обеспечивает достижение необходимых параметров. Повышенная влажность конечного продукта не позволяет обеспечить его длительное хранение.

Использование двух различных энергоносителей также является одним из недостатков способа-прототипа.

Еще одним отрицательным моментом способа-прототипа является большая длительность процесса температурного воздействия на продукт, что приводит к существенному ухудшению качества белка (уменьшается перевариваемость протеина и снижается усвояемость лизина).

Таким образом, к недостаткам прототипа следует отнести следующее:

- необходимость дополнительной сушки;

- превышение допустимых пределов влажности конечного продукта даже после сушки при использовании исходных компонентов с повышенной влажностью;

- невозможность получения качественного продукта при переработке исходных компонентов, содержащих более 50% отходов животного происхождения;

- необходимость применения различных видов энергоносителей (электроэнергия, газ);

- ухудшение качества белка (уменьшение перевариваемости протеина и снижение усвояемости лизина) вследствие длительности температурного воздействия.

Задачей настоящего изобретения является устранение указанных недостатков и создание способа, обеспечивающего получение стабильного качества получаемого белкового концентрата с учетом заранее заданных свойств (в зависимости от вида и возраста животных и птицы, для кормления которых будет использоваться получаемая белковая добавка) при одновременном упрощении технологического процесса и его удешевлении.

Для решения указанной задачи в способе переработки отходов животного и растительного происхождения, включающем дозирование, измельчение компонентов, перемешивание, экструдирование и охлаждение, согласно заявляемому способу исходное содержание отходов животного происхождения составляет от 10 до 80%, после экструдирования осуществляют быстрый принудительный пневмоотвод пара и воздуха из экструдата, при этом при влажности исходной смеси более 29% проводят повторное экструдирование с последующим быстрым принудительным пневмоотводом из экструдата пара и воздуха.

Проведенные патентные исследования подтвердили отсутствие в изученном уровне техники аналогичных технических решений, что позволяет предположить соответствие предлагаемого изобретения критериям "новизна" и "изобретательский уровень".

Заявляемый способ может использоваться в промышленных масштабах, следовательно, он соответствует критерию "промышленная применимость".

Сущность изобретения поясняется диаграммами (см. фиг.1-6), на которых представлены варианты осуществления способа при различных исходных составах и различной влажности компонентов.

Заявляемый способ осуществляется следующим образом.

Биологические отходы, в т.ч. отходы мясопереработки и рыбопереработки, падшие животные и птица и др. предварительно измельчаются.

Наполнитель, в качестве которого могут использоваться зерно, зерноотходы, лапник, древесные опилки, отходы бумажного производства и др., при необходимости измельчается.

Оба компонента загружаются в смеситель и перемешиваются. Соотношение исходных компонентов может варьироваться в широких пределах: от 10 до 80% отходов животного происхождения и соответственно от 90 до 20% отходов растительного происхождения.

Смесь подается в экструдер, предназначенный для экструдирования зерновых продуктов. За счет воздействия сил трения внутри экструдера создаются высокие давление и температура. В процессе экструдирования продукт проходит несколько стадий обработки, в т.ч. тепловую, стерилизацию, обеззараживание, измельчение и смешивание, обезвоживание и стабилизацию. При этом обеспечивается максимально возможное сохранение питательной ценности используемого сырья.

Полуфабрикат, выходящий из экструдера, подается в емкость, где под действием специальной пневмосистемы производится быстрый отсос пара и горячего воздуха и, как следствие, быстрое охлаждение экструдата при одновременном очень качественном высушивании экструдата.

В результате проведенных испытаний установлено, что после проведения цикла "экструдирование-пневмоотсос" влажность экструдата уменьшается вдвое. Если общая влажность смеси исходных компонентов составляет 29% и более, то производится повторное экструдирование с последующим пневмоотводом пара и воздуха из экструдата. В этом случае обеспечивается необходимый для длительного хранения уровень влажности (не более 14,5%).

Примеры конкретного применения способа:

Расчет содержания белка в конечном продукте

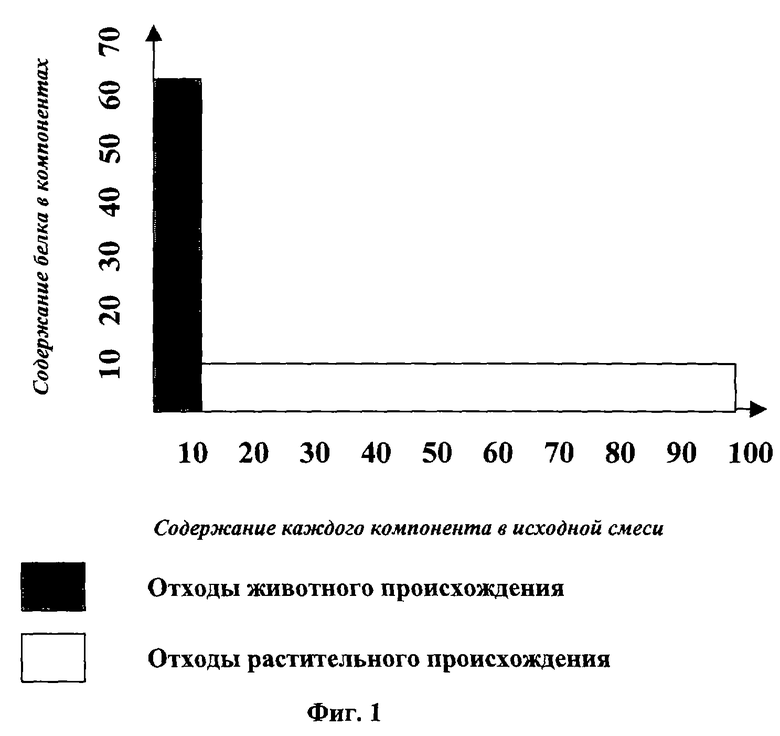

Пример 1 (фиг.1)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (10% по массе, 62% белка);

- зерновой наполнитель (90% по массе, 12% белка).

Расчет конечного содержания белка:

/(62%х10)+(12%х90)/:100=

(620%+1080%):100=

1700%:100=17% (белка)

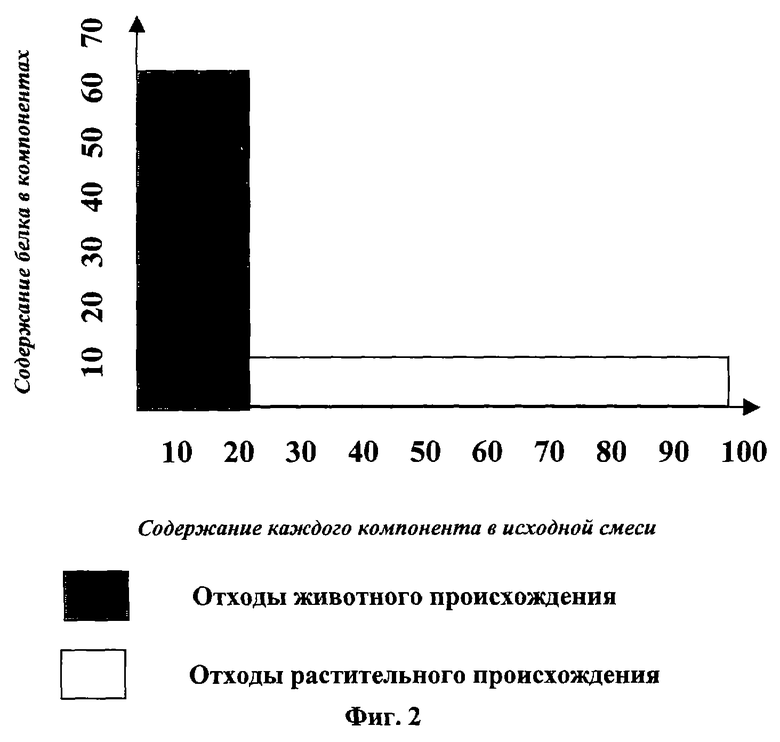

Пример 2 (фиг.2)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (20% по массе, 62% белка);

- зерновой наполнитель (80% по массе, 12% белка).

Расчет конечного содержания белка:

/(62%х20)+(12%х80)/:100=

(1240+960):100=

2200:100=22% (белка)

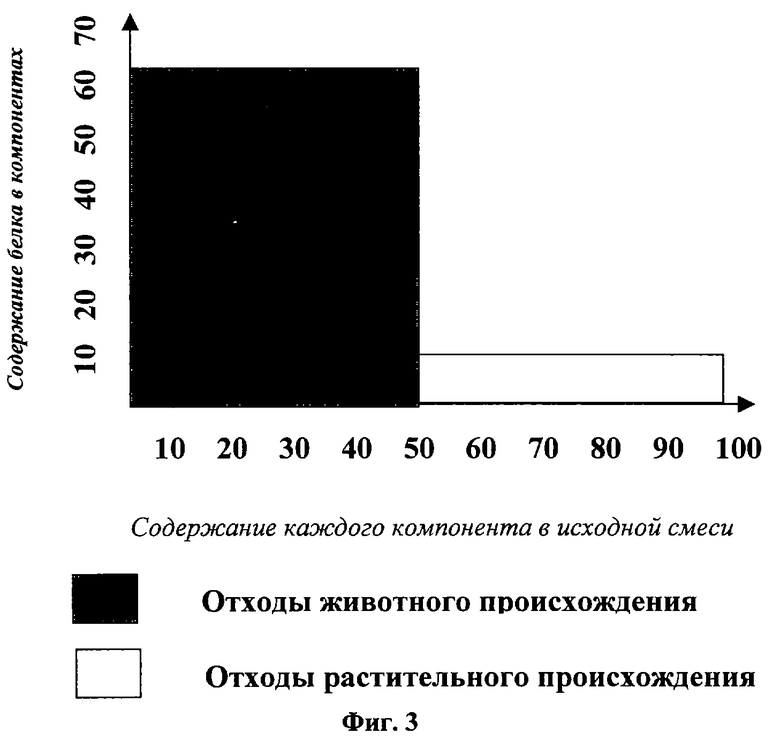

Пример 3 (фиг.3)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (50% по массе, 62% белка);

- зерновой наполнитель (50% по массе, 12% белка).

Расчет конечного содержания белка:

/(62%х50)+(12%х50)/:100=

(3100+600):100=

3700:100=37% (белка)

Таким образом, зная содержание белка в сырье, всегда можно добиться получения конечного продукта с необходимым содержанием белка.

Расчет влажности конечного продукта

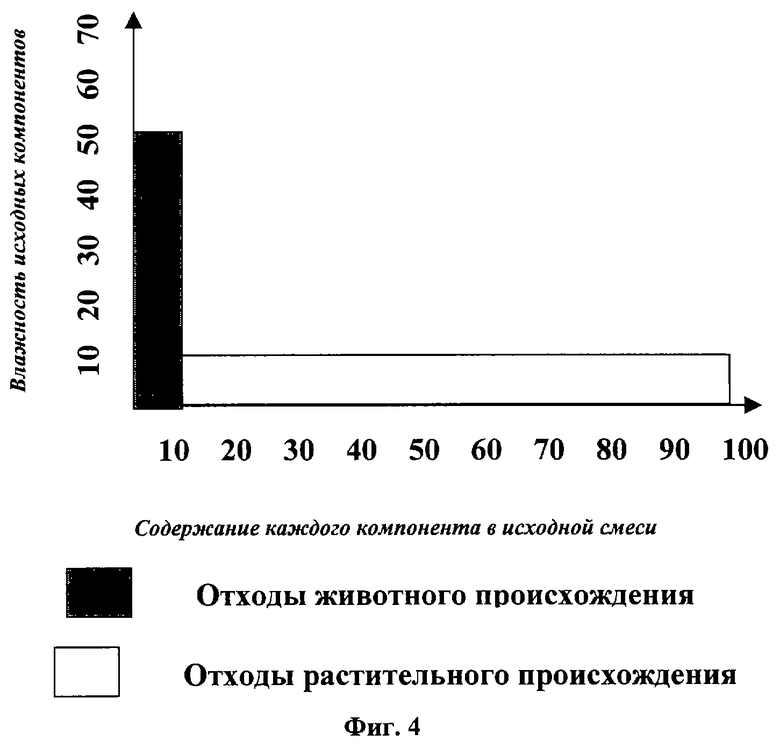

Пример 4 (фиг.4)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (10% по массе, 50% влажности);

- зерновой наполнитель (90% по массе, 10% влажности).

Расчет общей влажности исходного продукта:

/(50%х10)+(10%х90)/:100=

(500+900):100=

1400:100=14% (общая влажность исходного продукта).

После одного цикла экструзии с последующим быстрым пневмоотводом пара и воздуха влажность продукта уменьшается вдвое и будет составлять 7%. Повторная экструзия не требуется.

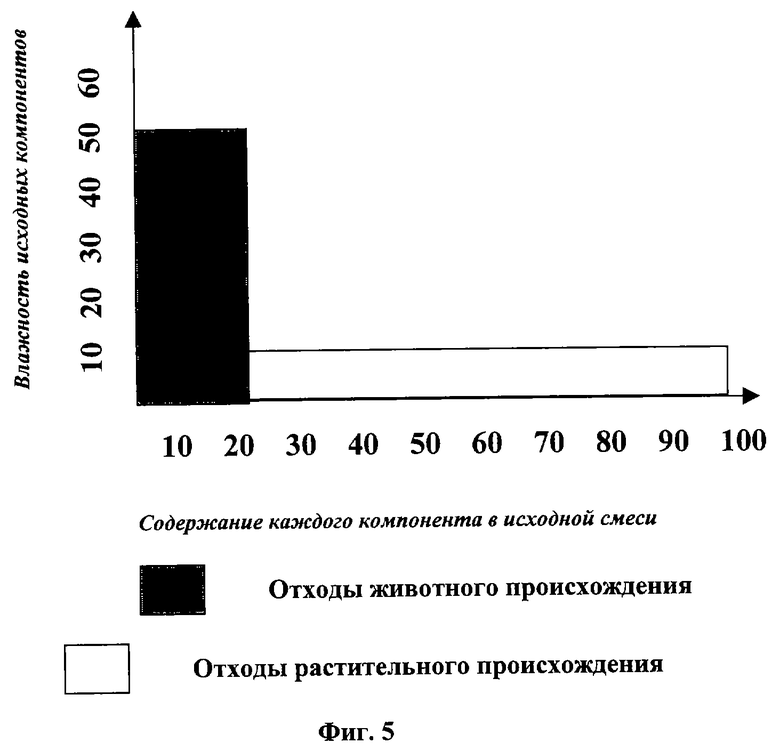

Пример 5 (фиг.5)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (20% по массе, 50% влажности);

- зерновой наполнитель (80% по массе, 10% влажности).

Расчет общей влажности исходного продукта:

/(50%х20)+(10%х80)/:100=

(1000+800):100=

1800:100=18% (общая влажность).

После первичной экструзии влажность составит 9%. Повторная экструзия не нужна.

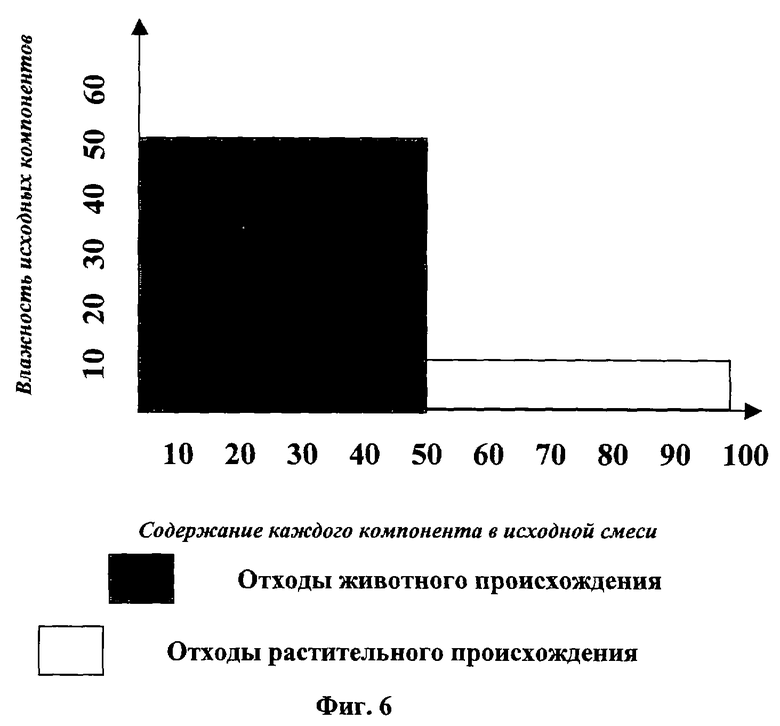

Пример 6 (фиг.6)

Исходные компоненты:

- мясокостный остаток, отходы рыбопереработки (50% по массе, 50% влажности);

- зерновой наполнитель (50% по массе, 10% влажности).

Расчет общей влажности исходного продукта:

/(50%х50)+(10%х50)/:100=

(2500+500):100=

3000:100=30% (общая влажность).

После первичной экструзии влажность составит 15%. Для обеспечения длительного хранения требуется проведение повторной экструзии с пневмоотсосом пара и воздуха из экструдата. После нее влажность конечного продукта составит 7,5%.

Таким образом, если общая влажность исходных продуктов превышает 29%, то для обеспечения возможности длительного хранения требуется проведение повторной экструзии.

Пример 7.

Исходные компоненты:

- 80% мясокостной муки, потерявшей потребительские качества (с повышенной бактериологической осемененностью), влажностью до 30%;

- 20% растительного наполнителя (зерновая шелуха) с влажностью около 10%.

В результате смешивания указанных компонентов рабочая смесь имеет влажность не более 30% и пригодна для экструдирования по заявляемому способу.

Пример 8.

Исходные компоненты:

- 80% испорченной рыбной муки (с повышенной кислотностью) с влажностью около 25%;

- 20% растительного наполнения (зерновая шелуха) с влажностью около 10%.

Полученная рабочая смесь имеет влажность менее 25% и пригодна для экструдирования.

Как показано выше, способ обеспечивает переработку отходов, содержащих компоненты растительного и животного происхождения и более широком диапазоне, чем в способе-прототипе. Даже при значительной влажности исходных продуктов обеспечивается получение продукта, пригодного для длительного хранения. Исключена необходимость в использовании специальных сушилок. Нет необходимости в использовании разнородных источников энергии. Продукт в процессе переработки находится под действием температуры и давления короткий промежуток времени, поэтому обеспечивается перевариваемость протеина и усвояемость лизина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2001 |

|

RU2203559C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОТЕИНОВОГО ПРОДУКТА С ГЕМОВЫМ ЖЕЛЕЗОМ | 2015 |

|

RU2604827C1 |

| Способ производства кормов | 2015 |

|

RU2610805C2 |

| Способ производства кормов | 2019 |

|

RU2730621C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ | 2005 |

|

RU2295254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| Способ получения белкового продукта | 2016 |

|

RU2662782C2 |

| Способ удаления токсичных соединений хрома в сырье животного происхождения, повышения кормовой питательности конечного продукта и экструдер для его осуществления | 2021 |

|

RU2782257C1 |

| Способ получения перьевой муки и устройство для его осуществления | 2017 |

|

RU2633779C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ УБОЯ ПТИЦЫ | 2010 |

|

RU2448471C1 |

Изобретение предназначено для использования в кормопроизводстве и направлено на утилизацию отходов животного и растительного происхождения для получения белковых добавок к кормовому рациону животных, птиц и рыб. Способ переработки отходов животного и растительного происхождения включает дозирование компонентов, их измельчение, перемешивание, экструдирование и охлаждение. После экструдирования осуществляют быстрый принудительный пневмоотвод пара и воздуха из экструдата. При влажности исходной смеси выше 30% проводят повторное экструдирование с быстрым принудительным пневмоотводом пара и воздуха из экструдата. Содержание отходов животного происхождения в исходной смеси составляет 10-80%. Способ обеспечивает переработку отходов, содержащих компоненты растительного и животного происхождения, в более широком диапазоне, чем в способе-прототипе. Даже при значительной влажности исходных продуктов обеспечивается получение продукта, пригодного для длительного хранения. Исключена необходимость в использовании специальных сушилок. Нет необходимости в использовании разнородных источников энергии. Продукт в процессе переработки находится под действием температуры и давления короткий промежуток времени, поэтому обеспечивается перевариваемость протеина и усвояемость лизина. 1 з.п. ф-лы, 6 ил.

| ОРЛОВ А.И., ПОДГОРНОВА Н.М | |||

| Производство комбикормов с применением экструзионной технологии // Обзорная информация | |||

| Сер | |||

| Комбикормовая промышленность | |||

| - М.: ЦНИИТЭИ, ВНПО "Зернопродукт", 1990, с.2-5 | |||

| СПОСОБ ПРОИЗВОДСТВА КОРМА ДЛЯ СОБАК И ЗВЕРЕЙ | 1993 |

|

RU2038805C1 |

| RU 1727466 C1, 15.06.1994 | |||

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2141229C1 |

Авторы

Даты

2003-11-10—Публикация

2000-07-17—Подача