Настоящее изобретение относится к высокоэффективному способу дистилляции воды и установке для этого способа, и более конкретно настоящее изобретение относится к высокоэффективному способу дистилляции воды, используемому для добычи сырой нефти тепловыми методами, при котором получают минимальное засорение и образование накипи в рабочем оборудовании в течение долгого периода работы.

В различных регионах мира добыча сырой нефти, углеводородного материала, имеющего значительно более высокую вязкость или измеренную в градусах Американского нефтяного института (АНИ) более низкую плотность (меньше чем 20o АНИ, типично 1-12o АНИ), чем у традиционного нефтяного сырья, является более трудоемким и требует повышенной термостимуляции подземного природного резервуара. Более конкретно, в Западной Канаде производители сырых нефтей используют технологию нагнетания в резервуар пара под высоким давлением при типичном избыточном давлении от около 1500 до 3000 ф/кв.дюйм (105,5 - 210,9 кг/см2), и в некоторых случаях 150 ф/кв. дюйм (10,55 кг/см2). Тепловую энергию пара, генерируемую установкой, известной как парогенератор, до 60-80% качества пара, инжектируют в вертикальные или горизонтальные системы скважин для снижения вязкости сырой нефти. Текучую сырую нефть собирают в смежных добывающих скважинах и комбинацию сырой нефти, эмульсии нефть/вода, конденсированного пара и образуемой жесткой воды (известной как добываемая или пластовая вода) поставляют на поверхность. Используя наземное оборудование, сырую нефть отделяют от технологических жидкостей и извлекают для коммерческой продажи. Добываемую воду, обычно извлекаемую в соотношении вода/нефть от 2 до 5, обычно сбрасывают в скважину для сброса промысловых сточных вод. Добавляемую воду источника грунтовых вод, на который имеется санкционированное разрешение, используют для питания парогенератора. Как правило, требуется минимальная очистка добавляемой воды для снижения жесткости и количества соединений двуокиси кремния для избежания образования накипи на поверхностях теплообменника парогенератора и предотвращения опасности поломки оборудования. В некоторых системах оборудования концентрированную пластовую воду из слива парогенератора отделяют от нагнетаемого в резервуар пара и сбрасывают в подходящие глубокие скважины для сброса сточных вод. Такую концентрированную пластовую воду также называют отпаренным потоком. Это предотвращает нагнетание в резервуар избыточного и ненужного количества горячей воды в процессе воздействия паром. Типичными, используемыми в настоящее время способами добычи сырых нефтей, в которых применяют метод нагнетания пара, являются способ циклического воздействия паром и способ гравитационного дренирования при помощи пара.

В связи с общественными требованиями и правилами производители тяжелых нефтей должны осуществлять регенерацию и повторное использование воды, а на некоторых предприятиях требуется нулевой сброс сточных вод. Это означает, что 100% используемой воды подлежит восстановлению и повторному использованию, и никакие сточные воды не подлежат спуску за пределами места разработки. Пластовая вода, извлекаемая в установках отделения нефти и сепараторах пара высокого давления, содержит компоненты жесткости, растворенную и суспендированную двуокись кремния и коллоидные соединения (глину), а также растворенные твердые вещества, такие как хлорид натрия. Если такую соленую воду рециркулировать без обработки, подвергается риску работа парогенераторов из-за засорения и накипи.

Еще одной проблемой, с которой сегодня сталкиваются при использовании метода стимуляции паром для добычи сырых нефтей, является то, что для увеличения извлечения нефти с повышением рабочих температур продуктивных коллекторов от 230oF до более чем 400oF (110oС - 204,4oС) температура извлекаемых текучих сред (нефти и воды) повышается. Для облегчения обычной практики атмосферного разделения нефти и воды создают значительные количества водяного пара, когда давление текучей среды снижается. Этот водяной пар типично конденсируют при помощи наружных средств, таких как воздухоохладитель, для извлечения конденсированной воды. Тепловая энергия конденсируемого пара выпускается в атмосферу в качестве отходов.

Вплоть до настоящего изобретения сочетание утилизации энергии отработавшего тепла с высокоэффективным способом дистилляционной очистки воды, при котором не происходит засорения оборудования, рециркулированием попутно добываемой вместе с сырой нефтью воды и отходов концентрированного солевого раствора было технически и коммерчески ограничено.

В основном, дистилляционная очистка воды является высокоэффективным способом выпаривания чистого водного дистиллята и извлечения концентрированного жидкого или твердого вещества, содержащего большое количество нелетучих компонентов. Такой способ очистки может быть эффективным средством извлечения очищенной воды из загрязненных источников. Однако способ дистилляционной очистки воды обычно имеет ряд недостатков, и не на последнем месте стоит загрязнение оборудования или образование в нем накипи из-за присутствия в подлежащей перегонке текучей среде минералов или других компонентов. Обычные образующие твердый осадок соединения включают кальций, магний и кремний. Загрязнение, или в большей степени, образование твердого осадка на теплопроводящих поверхностях оказывает вредное действие на работу теплопроводных компонентов, выводя из строя работу обычного способа дистилляции.

В патенте США 4566947, выданном 28.01.1986 на имя Тsurutа, раскрыт обычный способ дистилляции, но не указаны основные факторы, необходимые для предотвращения загрязнения, или применение способа для очистки пластовой воды, получаемой при добыче тяжелых нефтей. Наиболее важным местом в этом патенте является колонка 7, начиная со строки 55, касательно фиг. 4, где отмечается следующее:

"Способ, который использует паровой компрессор 307 таким путем, является выгодным в случае, когда подаваемая жидкость способствует осаждению твердых веществ при конденсации ее летучего компонента или засорению материалом, подобным пеку, что может вызвать аварию или привести к трудоемкому ремонту и обслуживанию компрессора. С использованием описанной выше схемы оборудования только пар из испарителя проходит через компрессор 307, предотвращая, таким образом, возникновение таких неполадок. Внутреннюю часть трубопровода 350 и испарителя 352 можно поддерживать чистыми при использовании подходящих средств промывки. Вышеуказанный способ обладает преимуществами, особенно когда остаточная жидкость является водой, поскольку представляется возможным добавлять через трубопровод 353 дешевую, не требующую регенерации, техническую воду. Когда вода, которая собирается на дне колонны 306 не содержит веществ, которые загрязняют внутреннюю часть компрессора 307, ее можно подавать в испаритель через трубопровод 353 для поддержания постоянного уровня жидкости в испарителе" (особо важные места подчеркнуты).

Фиг. 4 патента Tsuruta воспроизводится ниже, также как и дополнительная фигура (измененная фиг. 4), по существу соответствующая фиг.4 Tsuruta, которая включает устройство, представленное заявителями, для осуществления данного способа.

Как видно из рассмотрения фиг.4 патента Tsuruta и устройства заявителей, наложенного на схему этого патента, если к патенту США '947 добавить схему принудительной циркуляции испарителя и при определении конкретного соотношения потоков пара, представляющая остаточную жидкость, вода может содержать загрязняющие вещества и при этом работать без загрязнения или образования накипи на нагреваемых поверхностях.

На фиг.4 патента Tsuruta трубопроводы 340 и 353 не соединяются. Нет соединения донной части 306 с трубопроводом 353. Секцию 306 в колонне определяют, как донную часть колонны, содержащую остаточную жидкость с заранее определенной концентрацией аммиака. Tsuruta отмечает тот факт, что способ обладает преимуществами, особенно когда остаточная жидкость является водой. Предполагается, что эти фигуры не предлагают и не определяют природу циркуляции остатков со дна колонны.

Дополнительным подтверждением недостатка патента Tsuruta в том, что касается его применимости, является фиг. 1 этого патента.

В описании этого патента имеется только общее упоминание потоков 34 и 35 в графе 3, строки 19 по 23. Указано, что остаточную жидкость в колонне 1 направляют в испаритель через трубопровод 34, а нагретую остаточную жидкость - через трубопровод 35. Кроме того, в строке 20 указано, что жидкие остатки со дна колонны нагревают путем получения тепла от конденсации сжатого пара. После тщательного изучения описания этого изобретения оказалось, что в нем не содержится никакого упоминания о соотношении паров или пара и жидкости.

В патенте Tsuruta четко указано (в отрывке из текста, который приведен выше и в котором особо подчеркнуты важные места), что в случае, если вода, которая собирается на дне колонны, не содержит засоряющих веществ, эту воду можно подавать в испаритель. Настоящее изобретение не зависит от природы подаваемого потока, связанной с возможностью засорения испарителя. Воду, загрязненную загрязняющими примесями, можно подавать непосредственно в испаритель без опасения его засорения или другого повреждения теплообменника. На самом деле это является прямо противоположным тому, на что указывается в патенте Tsuruta. При рассмотрении петлевой схемы на фиг.4 патента Tsuruta все нагреваемые поверхности, связанные с жидкостями, скапливающимися на дне колонны, в изображенной установке никогда не контактируют с чем-либо другим, помимо воды, по существу не содержащей засоряющих оборудование загрязняющих веществ, при этом эту воду используют в качестве основной среды для отгонки аммиака из смеси аммиака и воды. В указаниях патента Tsuruta в графе 3, строка 19 указано: "... остаточную жидкость колонны 1 направляют в испаритель 8 через трубопровод 34, где ее нагревают путем получения тепла от конденсации сжатого [таким путем] пара из компрессора 7, при этом нагретую остаточную жидкость циркулируют в донную часть колонны 6 через трубопровод 35".

Если объединить указания из графы 7, приведенные выше, с указаниями из графы 3, результатом будет только засорение установки. В патенте Tsuruta путем объединения этих указаний предоставлена информация, которая может только вывести на засорение установки. В противоположность этому, способ, представленный в настоящем изобретении, эффективно обеспечивает систему, в которой берут загрязненный примесями входящий поток, который содержит воду, и подают его в установку без какого-либо опасения засорения поверхностей теплообменника.

Это является возможным в свете признания пузырькового кипения и важности этого физического явления для поддержания мокрой поверхности в схеме, включающей теплообменник. Как известно, пузырьковый режим кипения для скоплений воды при атмосферном давлении представляет весьма специфическую область, где образуются отдельные пузырьки. Это было определено в ссылочном документе Principles of Heat Transfer, Third Edition, 1976, Frank Kreith, стр. 495-503; и Heat Transfer, Seventh Edition, J.P. Holman, стр. 516-520.

Публикация "Principles of Heat Transfer" на стр. 498 содержит обсуждение относительно стабильной пленки и пузырькового кипения. В этом отрывке ссылаются на фиг. 10-2, как иллюстрирующую пузырьковое кипение. Очевидно, что отдельные пузырьки образуются на проволоке, показанной на фигуре. Это явление также иллюстрируется на фиг. 9-5 на стр. 520 второй публикации "Heat Transfer". В этой публикации автор действительно признает на стр. 519, что существует значительное расхождение во мнениях относительно механизма пузырькового кипения. В данном конкретном случае признается важность поддержания пузырькового кипения. Эта концепция является важной для сохранения влажной поверхности на теплообменнике, и именно это способствует тому, что поступающий поток, содержащий какие-либо загрязняющие вещества, не контактирует с поверхностью теплообменника и не существует какого-либо риска его засорения. Когда доля пара составляет более 50%, теплообменник действительно засоряется.

Представленная ниже технология обеспечивает очистку поступающего потока, содержащего засоряющие примеси. Засоряющие примеси в поступающем потоке могут вступать в непосредственный контакт с поверхностью теплообменника без какого-либо ее засорения. Эта последняя особенность не представляется возможной в патенте Tsuruta, по его собственному признанию. Этот отрывок из описания представлен выше. Именно признание вышеуказанных принципов является тем, что позволяет данному способу достичь желаемых результатов. Метод Tsuruta просто не применим к данному изобретению.

Другой общей проблемой типичных способов дистилляционной очистки воды является необходимость потребления большого количества энергии. Без источника энергии отработанного тепла и средств эффективной регенерации этой потребляемой энергии, количество необходимой энергии эквивалентно скрытой теплоте испарения воды при заданных давлении/температуре. Дистилляция воды в таких условиях не может быть коммерческим способом, используемым для улучшения качества воды. Объектом промысла при извлечении сырых нефтей являются высокоэнергетические потоки текучих сред, подходящие в качестве источников для регенерации энергии отработавшего тепла.

Для решения проблем, связанных с традиционными способами дистилляции, необходимо учитывать следующие переменные величины. Следующие три уравнения, которые приведены ниже, представляют основные зависимости передачи тепла в рамках системы дистилляции воды:

Q (общ) = U•A•LMTD (1)

Q (обнаруженной теплоты) = m•CP•(T1-T2) (2)

Q (скрытой теплоты) = m•L (3)

где Q = количество передаваемого тепла (BTU час-1) (ВТU=британская тепловая единица))

U = общий коэффициент теплопередачи или способность системы к передаче тепла (BTU час-1фут-2F-1)

А = площадь поверхности теплопередачи (фут2)

LMTD = среднее логарифмическое значение температурного дифференциала или теплопередача системы (F)

m = массовый расход жидкости в жидком или газообразном состоянии (фунт час-1)

Ср = удельная теплоемкость жидкости (BTU час-1F-1)

Tl, T2 = температура жидкости, поступающей в систему или выходящей из системы (F)

L = скрытая теплота испарения или конденсации (BTU фунт-1).

Для того чтобы получить эффективную систему дистилляции, количество обмененного и регенерированного тепла Q, выраженное приведенными выше уравнениями, должно быть доведено до максимума, но при этом с соблюдением практических ограничений для остальных переменных и с предотвращением образования накипи и засорения. Для определенной текучей среды и динамики текучей среды в рамках определенной теплообменной установки переменные U, Ср и L относительно не изменяются. Поэтому для решения проблем, связанных с дистилляционной очисткой, содержащей загрязняющие примеси воды, особое внимание должно быть уделено переменным A, Q/A, LMTD, m и Т1 и Т2.

С тем, чтобы полностью решить проблемы, связанные с дистилляцией содержащей загрязняющие примеси воды из средств добычи сырой нефти тепловым методом, и предотвратить образование накипи, помимо основных уравнений, которые приведены выше, необходимо учитывать и другие следующие факторы:

трансформирование эффективных источников энергии отработанного тепла;

скорость, с которой тепло передается в рамках дистилляционной системы, известная как расход тепла или QA-1 (BTU час-1фут-2);

уровень загрязняющих примесей в концентрате;

конечная точка кипения концентрата относительно температуры насыщения потока пара;

степень перенасыщения и уровень осаждения концентрата;

уровень испарения выпариваемого потока.

До настоящего изобретения эффективная регенерация энергии отработанного тепла из средств добычи сырой нефти и доведение до максимума количества передаваемого и регенерируемого тепла при использовании способа дистилляционной очистки воды, в котором отсутствует тенденция к засорению или образованию накипи, не могли быть реализованы в течение долгого времени.

Был разработан способ, который является как энергетически эффективным, так и устраняет проблемы образования накипи, с которыми ранее сталкивались при дистилляционной очистке воды, содержащей, среди прочих, такие загрязняющие примеси, как органические соединения, неорганические соединения, металлы.

Изобретение далее развивает концепцию, определенную в начальной заявке. Прежние концепции связывали два различных понятия, включающих дистилляцию или многоцелевую дистилляционную очистку воды с использованием рекомпрессии пара и регенерацию отработанного тепла в сочетании с уникальной схемой регенерации тепла. Было обнаружено, что путем дальнейшего объединения регенерации низкосортной тепловой энергии из установки добычи сырой нефти тепловым методом с имеющей уникальную конфигурацию схемой регенерации и передачи тепла с принудительной конвекцией можно получить весьма благоприятные результаты, а именно, получение максимума теплопередачи, исключение или сведение к минимуму необходимости в энергии сжатия и поддержание желаемой схемы принудительной конвекции так, чтобы не допустить проводимости, приводящей к образованию накипи на теплообменниках, что обычно происходит при практическом применении обычных методов дистилляции.

Было обнаружено, что использование энергии отработавшего пара из установки добычи сырой нефти можно регенерировать в схеме теплопередачи, и этот источник низкосортной энергии, которую в большинстве случаев сбрасывали как избыточную энергию или нерегенерируемую энергию, используют для снижения или сведения к нулю количества требуемого сжатия для обработки сточной воды и значительного снижения коммерческой выгодности этого способа.

Согласно представленной методике, источник энергии представляет спускаемую жидкость высокого давления из сепаратора пара высокого давления, которую резко испаряют для сброса давления с получением низкосортного пара и горячей добываемой (пластовой) воды при избыточном давлении 10-15 ф/кв.дюйм (0,7-1 кг/см2). Пар низкого давления используют в нагреваемом сепараторе в качестве источника тепла для выпаривания очищенной воды, которая затем конденсируется с получением высококачественной воды для подачи в паровой котел. Горячий концентрированный отпаренный поток используют для предварительного нагрева поступающего потока пластовой воды перед его поступлением в нагреваемый сепаратор.

Кроме того, от сброса давления рабочих жидкостей, выходящих из нефтеносного пласта, получают значительный источник отработанной энергии. Давление рабочих текучих сред, обычно составляющее при их выходе из резервуара 50-300 ф/кв. дюйм (3,5-21,09 кг/см2), сбрасывают до около атмосферного в сепараторе дегазирования. Рабочие текучие среды нефть/вода передают в обычное устройство атмосферного разделения нефти/воды, хорошо известное специалистам. Отработанную энергию можно извлекать двумя способами. Если в способе добычи сырой нефти не используют транспортирующий газ и после устья скважины в рабочих текучих средах присутствует лишь минимальное количество попутного газа, отработанный пар отделяют из резервуара дегазирования и подают в высокоэффективную дистилляционную установку для регенерации энергии отработанного тепла. Если используют транспортирующий газ в стволе скважины для получения сырой нефти и/или в рабочих текучих средах присутствует относительно большое количество попутного газа, тогда энергию отработанного тепла можно регенерировать с использованием подходящих средств теплообмена и передавать посредством горячей текучей среды в высокоэффективную дистилляционную установку для регенерации энергии отработанного тепла. В этом примере охлажденные рабочие текучие среды дегазируют в резервуаре дегазирования без ощутимых потерь пара. Существующий уровень техники для методов теплового стимулирования - это усиление режима в коллекторе нефти для увеличения добычи сырой нефти, что дает более высокие температуры рабочих текучих сред в стволе добывающей скважины. Эти температуры достигают уровня типично выше 230-400oF (110-204,4oС) и даже 500oF (260oC). Поэтому значительное количество регенерируемой энергии отработанного тепла является доступным в виде источника для высокоэффективной установки дистилляционной очистки воды.

Техническим результатом настоящего изобретения является создание улучшенного эффективного способа извлечения пластовой воды для дистилляционной очистки воды, содержащей органические, неорганические соединения, металлы и другие загрязняющие соединения, обеспечивающего получение очищенной водной фракции, не содержащей загрязняющие примеси, и, кроме того, не приводящего к образованию накипи в установке дистилляции.

Этот технический результат достигается тем, что способ удаления загрязняющих примесей из содержащего загрязняющие примеси поступающего потока, используемый для добычи сырой нефти из пласта, содержащего сырую нефть, согласно изобретению, содержит следующие стадии:

а) обеспечение поступающего потока воды;

б) нагревание поступающего потока воды на стадии нагрева в нагреваемом сепараторе для образования фракции пара и содержащей загрязняющие примеси концентрированной жидкой фракции;

в) сжатие в компрессоре фракции пара для образования температурного дифференциала в испарителе-теплообменнике;

г) контроль температурного дифференциала в испарителе-теплообменнике и температуры содержащей загрязняющие примеси концентрированной жидкой фракции для поддержания пузырькового кипения, посредством чего поддерживается мокрая поверхность в испарителе-теплообменнике;

д) циркуляция, по меньшей мере, содержащей загрязняющие примеси части концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы содержащей загрязняющие примеси концентрированной жидкой фракции к фракции пара от 300 до 2, с получением фракции пара от менее 1 мас.% до менее, чем 50 мас.%, выходящей из испарителя-теплообменника;

е) конденсация фракции пара и сбор дистиллята;

ж) использование парогенератора;

з) образование пара высокого давления в парогенераторе с дистиллятом;

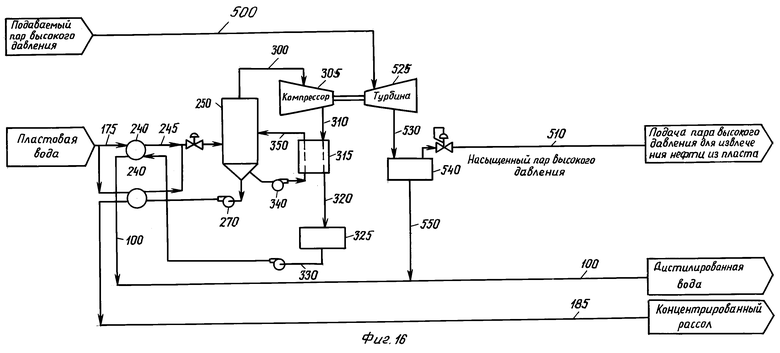

и) использование паровой турбины в оперативной связи с компрессором для приведения в действие компрессора;

к) нагнетание отработанного пара из паровой турбины в пласт;

л) сбор сырой нефти и добываемой воды из пласта;

м) разделение сырой нефти и добываемой воды;

н) удаление, по меньшей мере, части, содержащей загрязняющие примеси концентрированной жидкой фракции.

Способ может дополнительно включать стадию обработки добываемой воды в соответствии со стадиями а) - е).

Фракция пара со стадии и) может иметь избыток давления по отношению к давлению, необходимому для нагнетания в пласт.

Отработанный поток может иметь давление 84,4-119,5 кг/см2.

Способ может дополнительно включать стадию пропускания отработанного потока в установку кристаллизации твердых веществ для извлечения энергии, содержащейся в отработанном потоке, для получения твердых загрязняющих веществ в установке кристаллизации из нелетучих соединений, присутствующих в содержащей загрязняющие примеси концентрированной жидкой фракции и фракции пара.

Способ может дополнительно включать стадию конденсации летучих компонентов из фракции пара в конденсаторе.

Сырая нефть со стадии л) может иметь плотность от 7 до 200 по шкале Американского нефтяного института.

Способ может дополнительно включать стадию снижения давления пара высокого давления перед его контактированием с установкой кристаллизации.

Количество содержащей загрязняющие примеси концентрированной жидкой фракции может, по существу, равняться загрузке установки кристаллизации для выпаривания.

Что касается широты применения этого способа, он легко применим к любой операции добычи сырой нефти с использованием пара для тепловой стимуляции, например, в традиционном способе затопления паром, способе циклической стимуляции паром, способе гравитационного дренирования с использованием пара и способе выталкивания при помощи пара и газа. Этот перечень ни в коем случае не является исчерпывающим, а приводится только в качестве примера.

Еще одним аспектом настоящего изобретения является способ получения энергии из оборудования для добычи сырой нефти, содержащейся в нефтеносном пласте, при этом энергию для обработки воды получают при извлечении сырой нефти, при этом указанный способ включает следующие стадии:

а) использование источника пара, содержащего фракцию пара и фракцию жидкости;

б) использование сепаратора нефть-вода и установки дистилляции воды;

в) нагнетание в нефтеносный пласт, по меньшей мере, одной части фракции пара и фракции жидкости для извлечения сырой нефти;

г) сбор сырой нефти и воды из нефтяного пласта в сепараторе нефти и воды;

д) разделение сырой нефти и пластовой воды из сепаратора;

е) подача в установку дистилляции воды тепловой энергии, содержащейся во фракции жидкости;

ж) обработка добываемой воды в установке дистилляции воды.

Следующим аспектом настоящего изобретения является способ получения энергии при обработке сырой нефти для очистки воды, полученной при извлечении сырой нефти, который содержит следующие стадии:

а) использование продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание добываемой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев поступающего потока добываемой воды при помощи концентрированного отпаренного потока;

д) использование схемы циркуляции текучей среды, включающей нагреваемый сепаратор и испарительный теплообменник, сообщающиеся посредством потока текучей среды;

е) пропускание предварительно нагретого поступающего потока добываемой воды в нагреваемый сепаратор;

ж) пропускание отработанной энергии в испаритель для регенерации тепловой энергии;

з) выпаривание потока добываемой воды при помощи отработанной энергии в испарителе-теплообменнике для образования фракции пара и концентрированной жидкой фракции, содержащей загрязняющие примеси;

и) циркуляция, по меньшей мере, части концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до 2, в результате чего получают от около 1 мас.% до менее чем 50 мас.% выхода фракции пара из испарителя-теплообменника с тем, чтобы предотвратить засорение и образование накипи в испарителе;

к) конденсация фракции пара внешними конденсирующими средствами; и

л) сбор фракции конденсированного пара и потока отработанной энергии, по существу не содержащих загрязняющих примесей.

Было обнаружено, что путем точного регулирования количества циркулирующей массы так, чтобы оно превышало количество фракции пара, выходящей из испарителя от менее, чем в 300 до примерно в 2 раза, могут быть реализованы некоторые желаемые преимущества:

1. Концентрат, циркулирующий через выпаривающую сторону испарителя, будет содержать точно контролируемое количество пара от около 1 до 50% от массы циркулирующего концентрата.

2. При точном контроле этого количества пара повышение температуры циркулирующего концентрата остается очень низким (около 1oF) и теплообменные поверхности испарителя остаются мокрыми при температуре, близкой к температуре циркулирующей концентрированной жидкости. Это снижает риск засорения этих поверхностей.

3. При таком контролируемом низком количестве пара концентрированную жидкость в теплообменнике подвергают действию еще более сниженного локализованного коэффициента концентрации менее чем 1,1, при этом избегают локализованного осаждения образующих накипь соединений на поверхностях теплообменника.

4. По мере образования массы пара в направлении выхода из испарителя скорости паров в проходах теплообменника значительно увеличиваются, способствуя, таким образом, хорошему смешиванию и, следовательно, снижая риск засорения.

5. Когда контролируют количество пара в выпариваемой текучей среде, можно осуществлять значительную передачу тепла через средства скрытого тепла, при этом без образования накипи и пересечения температур внутри теплообменника.

6. Поскольку сохраняется очень незначительное повышение температуры выпаривающей стороны испарителя, поддерживается LMTD испарителя и, тем самым сохраняется очень небольшая потребность в поступающей энергии.

7. Путем регулирования потока тепла, температура мокрых поверхностей для конденсации и выпаривания поддерживается близкой к температуре состояния насыщенного пара при режимах выпаривания и конденсации. Используемый тип кипения может быть разным от изначально принудительной конвекции до стабильного пузырькового выпаривания мокрых смоченных поверхностей.

8. Путем обеспечения средств испарителя для абсорбирования низкосортной энергии отработанного тепла из средств добычи тяжелой нефти требуется меньше энергии для сжатия при условии, что обеспечена достаточная продувка под высоким давлением.

Следующим аспектом настоящего изобретения является создание способа получения энергии при обработке сырой нефти для обработки воды, полученной при добыче сырой нефти, содержащего следующие стадии:

а) обеспечение продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание, по меньшей мере, части добываемой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев добываемой воды при помощи концентрированного отпаренного потока;

д) использование схемы протекания текучей среды, включающей сообщающиеся нагреваемый сепаратор и испарительный теплообменник;

е) использование схемы протекания паров, включающей нагреваемый сепаратор, средства компрессора и испаритель-теплообменник, сообщающиеся друг с другом;

ж) пропускание предварительно нагретой добываемой воды в нагреваемый сепаратор;

з) выпаривание предварительно нагретой добываемой воды при помощи отработанной энергии низкого давления и сжатого потока пара в испарительном теплообменнике для образования фракции пара и концентрированной жидкой фракции;

и) обработка фракции пара, образованной при помощи отработанной энергии низкого давления с помощью внешних средств конденсации;

к) извлечение любого оставшегося количества фракции пара при помощи компрессора;

л) циркуляция, по меньшей мере, части концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до 2 для получения выхода фракции пара из испарителя-теплообменника в количестве от около 1 мас.% до менее чем 50 мас.% для предотвращения засорения и образования накипи в испарителе-теплообменнике;

м) сбор фракции конденсированного пара и потока отработанной энергии, по существу, не содержащих загрязняющих примесей.

И еще одним дополнительным аспектом настоящего изобретения является создание способа получения энергии при обработке сырой нефти для обработки воды, полученной при добыче сырой нефти, содержащего следующие стадии:

а) обеспечение продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание пластовой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев пластовой воды при помощи концентрированного отпаренного потока;

д) использование схемы циркуляции текучей среды, включающей нагреваемый сепаратор и испарительный теплообменник, сообщающиеся при помощи потока текучей среды;

е) пропускание поступающего потока добываемой воды в нагреваемый сепаратор;

ж) пропускание потока отработанной энергии низкого давления в испаритель;

з) выпаривание добываемой воды при помощи отработанной энергии низкого давления в испарителе-теплообменнике для образования первой фракции пара и содержащей загрязняющие примеси концентрированной жидкой фракции;

и) циркуляция, по меньшей мере, части, содержащей загрязняющие примеси, концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до около 2 с получением выхода фракции пара из испарителя-теплообменника от около 1 мас.% до менее чем 50 мас.% для предотвращения засорения и образования накипи в испарителе;

к) использование средства кристаллизации и испарителя-теплообменника, сообщающихся при помощи фракции пара;

л) извлечение части, содержащей загрязняющие примеси концентрированной жидкой фракции для подачи в средство кристаллизации;

м) пропускание фракции пара в испаритель для обеспечения тепловой энергии для осаждения твердых веществ из содержащей загрязняющие примеси концентрированной жидкой фракции;

н) образование второй фракции пара из средства кристаллизации и потока по существу твердой фракции;

о) конденсация второй фракции пара средством конденсатора; и

п) сбор конденсированной первой фракции пара, конденсированной второй фракции пара и конденсированного потока отработанной энергии.

Дополнительными преимуществами вышеуказанного способа являются нулевые затраты. Это получают благодаря тому, что становится возможным использование достаточного количества низкосортной отработанной энергии, и поэтому при очистке пластовой воды нет необходимости в использовании компрессора. Кроме того, такая схема способа способствует восстановлению 100% воды, в результате получают нулевое количество сточной воды, содержащей в растворе загрязняющие примеси, так как загрязняющие примеси преобразованы в твердые отходы.

В одном варианте осуществления изобретения, в его широком объеме, дистиллированную воду выпаривают и пропускают через сетчатый фильтр для удаления каких-либо удерживаемых капель, где она конденсируется при помощи внешних средств. Поток отработанной энергии поступает в испаритель, где он конденсируется до дистиллята. Тепловую энергию передают циркулирующему концентрату из нагреваемого сепаратора, где путем контролирования отношения массы циркулирующего концентрата к потоку пара так, чтобы оно находилось в пределах от менее 300 до около 2, образуется менее чем 50% пара, или точнее менее 10% пара в потоке циркулирующего концентрата. Этот пар, образованный в циркулирующем концентрате, абсорбирует передаваемое тепло посредством скрытой теплоты выпаривания, в то же время не допуская повышения температуры на циркулирующем концентрате больше чем на 1oF. Чистая дистиллированная вода, собранная из внешнего конденсатора и испарителя-теплообменника при температуре и давлении конденсации, возвращается в виде высококачественной воды, подаваемой в парогенератор. Одновременно часть потока концентрата удаляют из нагреваемого сепаратора для регулирования желаемой концентрации нелетучих загрязняющих примесей. Этот концентрированный поток, из которого выпустили пар, при давлении и температуре нагреваемого сепаратора пропускают через устройство подогрева для передачи оставшейся энергии теплосодержания поступающему потоку добываемой воды. Дополнительные приемы предварительной и последующей обработки могут применяться в качестве непрерывных или периодических способов для удаления или обработки загрязняющих примесей до, после или в процессе дистилляции. Можно использовать методы рН контроля и другие химические добавки для ионизации летучих компонентов или изменения условий растворения в концентрате в целях дальнейшего улучшения способа дистилляции по настоящему изобретению. Можно регенерировать весьма значительное количество дистиллированной воды, типично более 90% от поступающего потока воды. Когда дополнительно используют средства кристаллизации, достигают 100%-ной регенерации.

Что касается широты охвата этого способа, он легко применим к любой операции добычи сырой нефти с использованием пара для тепловой стимуляции, например в традиционном способе затопления паром, способе циклической стимуляции паром, способе гравитационного дренирования с использованием пара и способе выталкивания при помощи пара и газа. Этот перечень ни в коем случае не является исчерпывающим, а приводится только в качестве примера.

Следующим аспектом настоящего изобретения является создание способа получения энергии для обработки воды, полученной при добыче сырой нефти из пласта, содержащего сырую нефть и воду, который включает следующие стадии:

а) обеспечение поступающего потока воды;

б) обработка поступающего потока воды для образования фракции водяного пара и фракции жидкости;

в) использование паросепаратора для разделения фракции пара и фракции жидкости;

г) разделение фракции пара и фракции жидкости;

д) использование сепаратора дегазирования;

е) использование сепаратора нефти и воды;

ж) нагнетание фракции водяного пара в нефтеносный пласт;

з) образование потоков сырой нефти, добываемой воды и отработанного пара;

и) сброс давления в потоке отработанного пара в сепараторе дегазирования;

к) сбор сырой нефти и добываемой воды в сепараторе нефти и воды;

л) разделение сырой нефти и добываемой воды из сепаратора нефти и воды;

м) передача тепловой энергии, содержащейся в, по меньшей мере, одном из: добываемой воде и отработанном паре со стадии з), фракции жидкости со стадии б) или отработанном паре со стадии и) - в установку дистилляции;

н) кондиционирование добываемой воды со стадии з); и

о) хранение кондиционированной и дистиллированной воды.

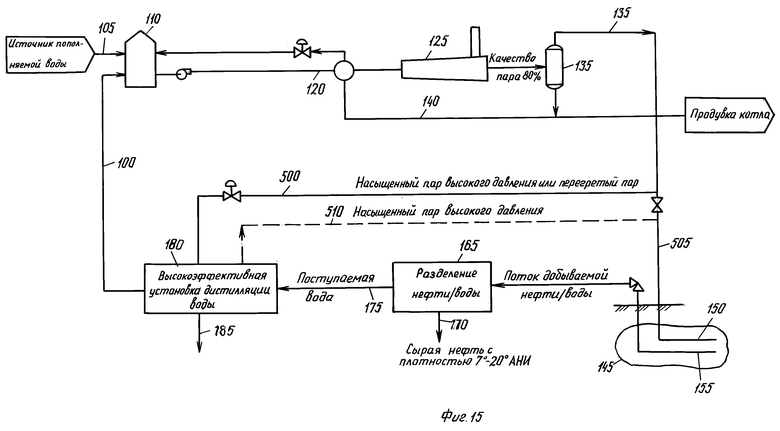

И еще одним аспектом настоящего изобретения является способ получения энергии для обработки воды, используемый при добыче сырой нефти из нефтеносного пласта, содержащего сырую нефть и воду, содержащий следующие стадии:

а) обеспечение поступающего потока воды;

б) обработка поступающего потока воды для образования фракции водяного пара и фракции жидкости;

в) использование паросепаратора для разделения фракции водяного пара и фракции жидкости;

г) разделение фракции водяного пара и фракции жидкости;

д) использование сепаратора нефти и воды и установки дистилляции воды;

е) нагнетание фракции водяного пара в нефтеносный пласт;

ж) сбор сырой нефти и добываемой воды, извлекаемых из пласта, в сепаратор нефти и воды;

з) разделение сырой нефти и добываемой воды из сепаратора;

и) подача тепловой энергии, содержащейся во фракции водяного пара, в установку дистилляции воды;

к) рециркулирование избыточного количества тепловой энергии со стадии и) для нагнетания в пласт; и

л) обработка добываемой воды в установке дистилляции воды.

И еще одним аспектом настоящего изобретения является способ удаления загрязняющих примесей из поступающего потока, используемый для добычи сырой нефти из пласта, содержащего сырую нефть, и содержащий следующие стадии:

а) обеспечение поступающего потока воды;

б) предварительный нагрев поступающего потока воды на первой стадии до, по меньшей мере, частичного удаления некоторых загрязняющих примесей из потока воды и получения энергии из концентрата и дистиллята;

в) нагрев предварительного нагретого поступающего потока воды на второй стадии нагрева в нагреваемом сепараторе для образования фракции пара и содержащей загрязняющие примеси концентрированной жидкой фракции;

г) сжатие в компрессоре фракции пара для получения температурного дифференциала в испарителе-теплообменнике;

д) контроль температурного дифференциала в рамках температур испарителя-теплообменника и концентрата для поддержания пузырькового кипения, посредством чего поддерживается мокрая поверхность в испарителе-теплообменнике;

е) циркулирование, по меньшей мере, части концентрата через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к количеству пара от 300 до 2, что обеспечивает количество пара, выходящего из испарителя-теплообменника от меньше чем 1 мас.% до меньше чем 50 маc.%;

ж) конденсирование фракции пара и сбор дистиллята;

з) использование парогенератора;

и) генерирование пара высокого давления в парогенераторе с дистиллятом;

к) использование паровой турбины, оперативно связанной с компрессором, для обеспечения работы компрессора;

л) нагнетание отработавшего водяного пара из паровой турбины в пласт;

м) сбор сырой нефти и пластовой воды из пласта; и

н) разделение сырой нефти и пластовой воды.

Было обнаружено, что схема, препятствующая засорению оборудования, может быть непосредственно включена в процесс для приведения ее в действие при помощи потока водяного пара высокого давления с использованием турбины или турбин, приводимых в действие паром, которые, в свою очередь, приводят в действие компрессор, для цикла операций, препятствующих загрязнению оборудования. Как указано выше, пар высокого давления может быть получен из процесса гравитационного дренирования, описанного выше.

При использовании схемы, включающей турбину и кристаллизатор, со схемой, препятствующей забиванию оборудования, в результате получают такое преимущество данного изобретения, как схема, способная обеспечить по существу 100% восстановление воды, являющаяся самообеспечивающей, и, кроме того, эта схема значительно снижает количество растворенных соединений, которые являются неотъемлемой частью таких процессов, превращая их в твердые вещества. Как дополнительное преимущество, такая схема, или комбинация таких схем, может быть объединена с операцией извлечения сырой нефти для повышения добычи сырой нефти при меньшем потреблении энергии и снижении опасности засорения оборудования и значительных экономических выгодах.

Далее изобретение будет более подробно описано со ссылками на сопутствующие чертежи, иллюстрирующие предпочтительные

варианты воплощения изобретения, на которых:

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ:

фиг. 1 изображает схему способа в целом в соответствии с одним вариантом выполнения настоящего изобретения;

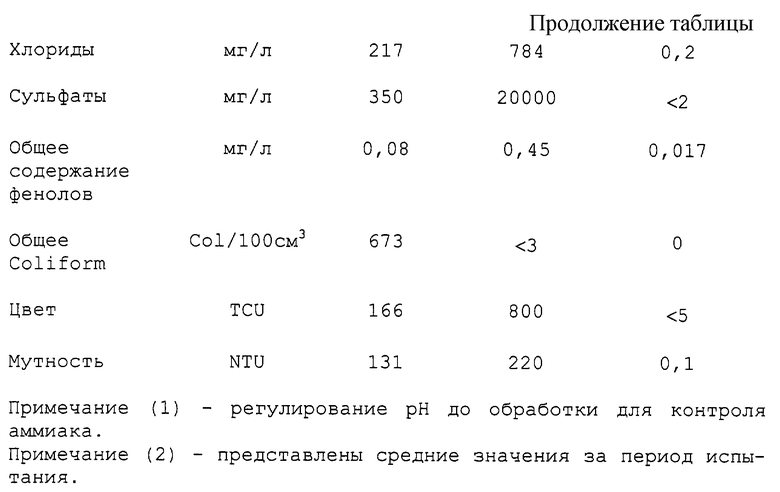

фиг.2 - схему способа в целом в соответствии с другим вариантом выполнения настоящего изобретения;

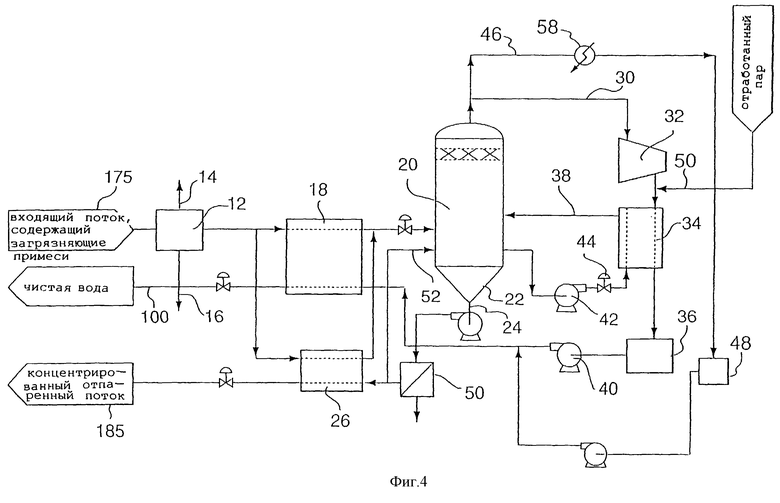

фиг. 3 - схему установки обработки воды, для способа согласно изобретению;

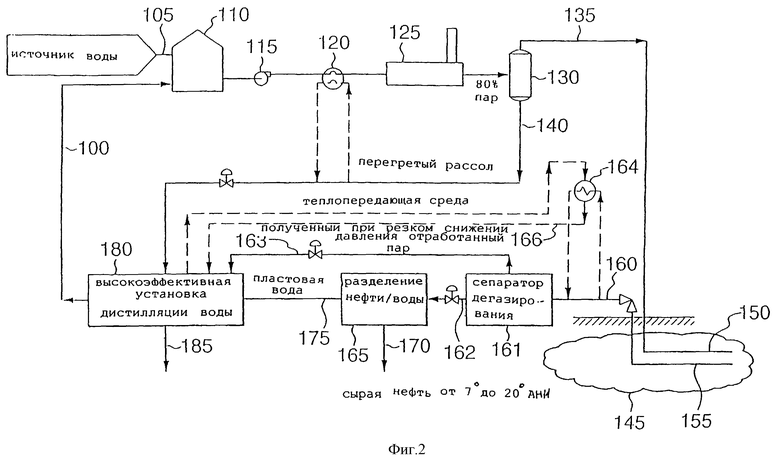

фиг.4 - альтернативный вариант выполнения способа по фиг. 2;

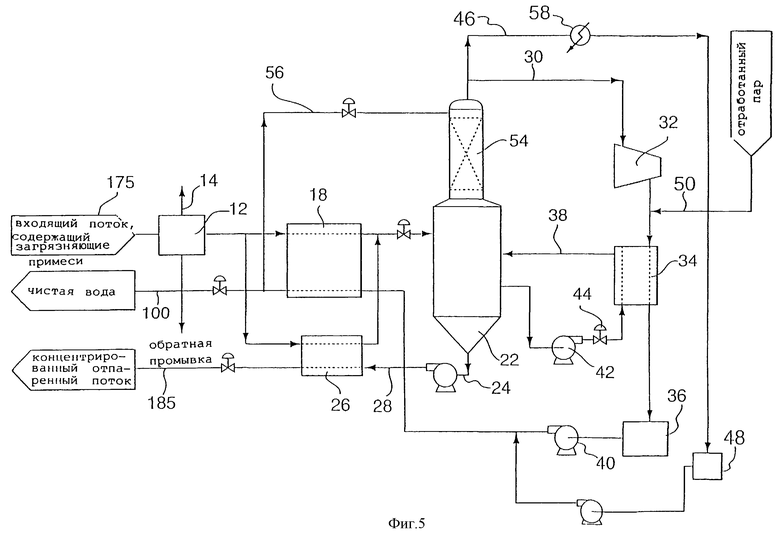

фиг. 5 - еще один альтернативный вариант выполнения установки по фиг.3;

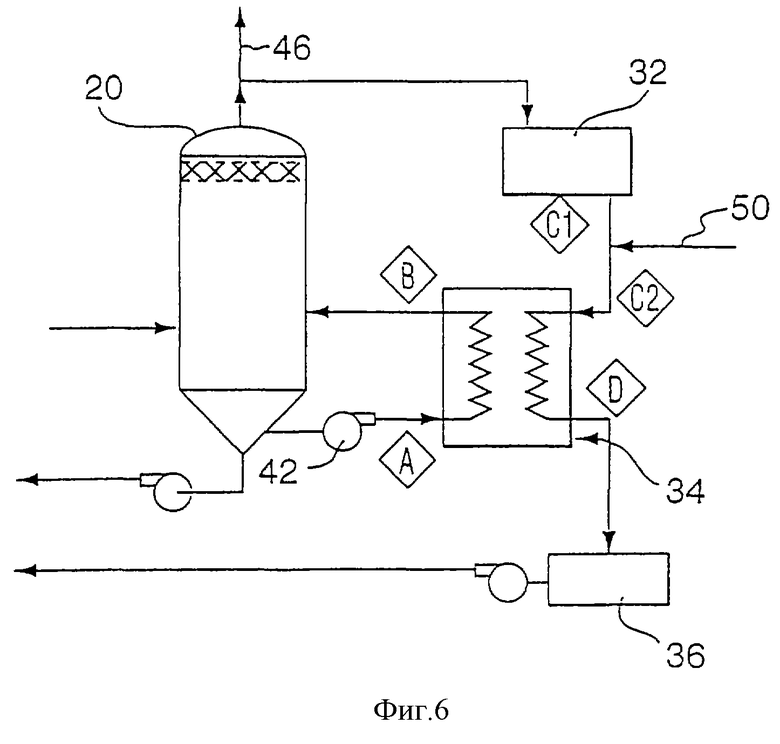

фиг.6 - схематическую иллюстрацию типичных условий давления и температуры вокруг компонентов выпаривания;

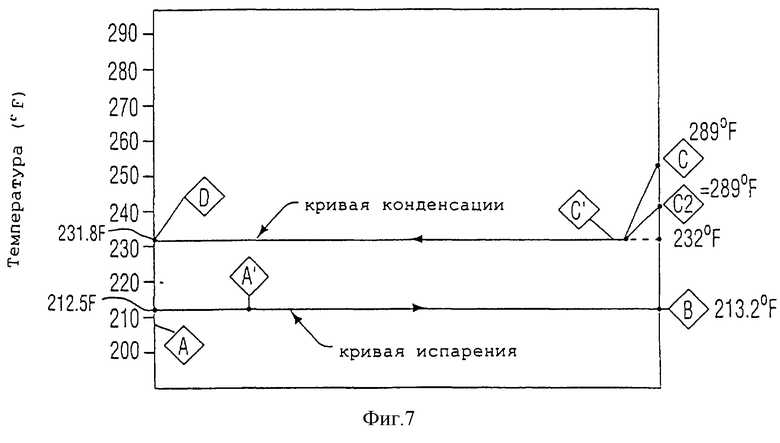

фиг. 7 - кривую процесса конденсации/испарения для системы испарителя-теплообменника;

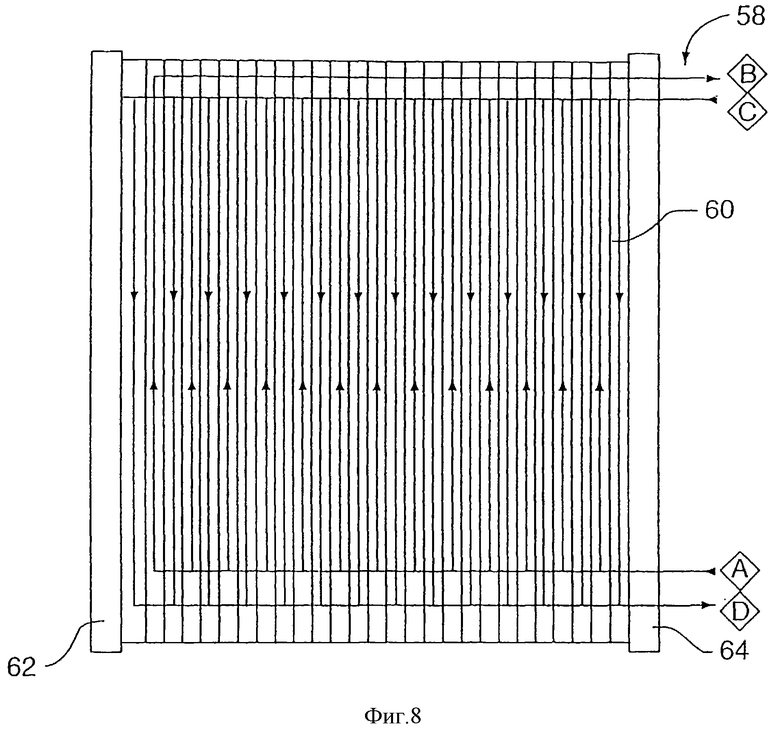

фиг.8 - схему потока для испарителя-теплообменника пластинно/пластинного типа;

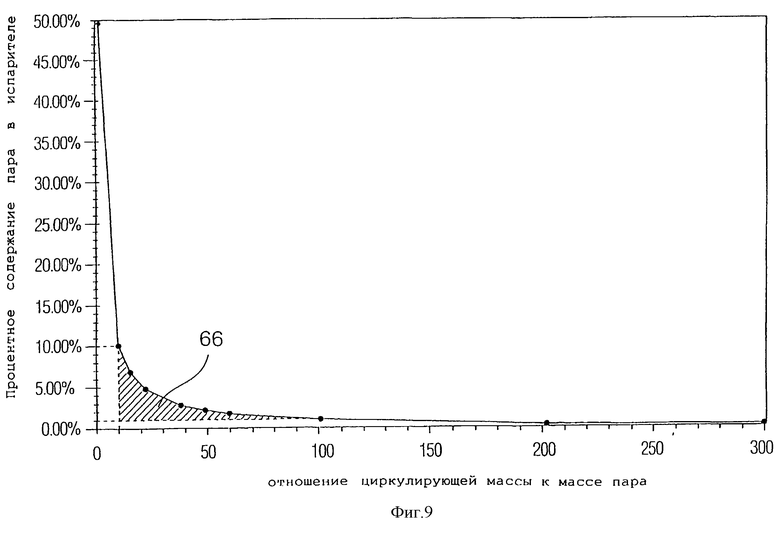

фиг. 9 - схему, иллюстрирующую уровень выпаривания в испарителе, имеющий место в циркулирующей текучей среде, в зависимости от отношения массы циркулирующей текучей среды к массе пара;

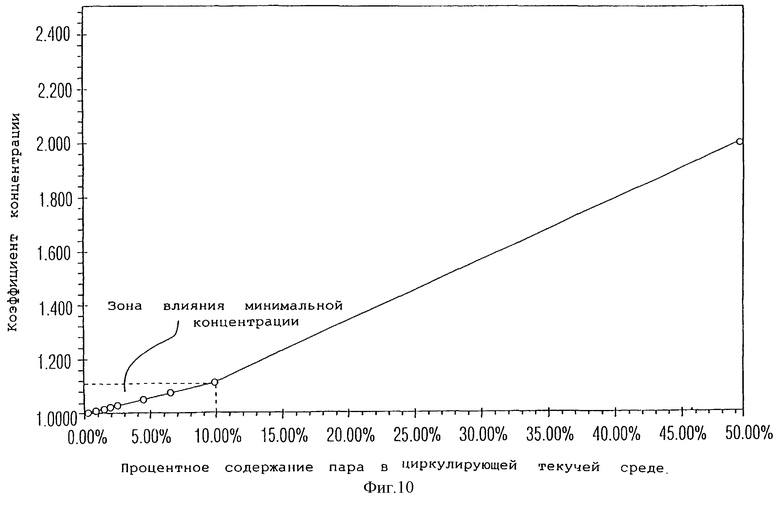

фиг. 10 - схему, иллюстрирующую получаемый эффект локализованной концентрации в испарителе при изменении количества пара;

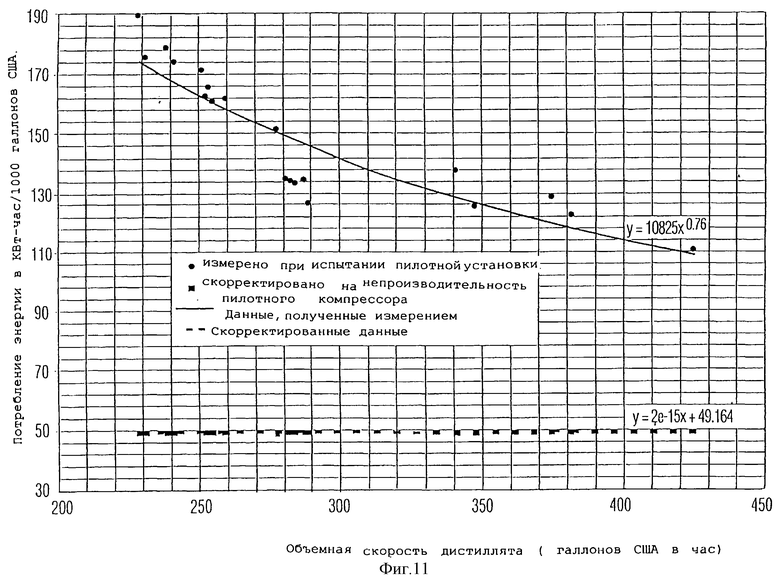

фиг.11 - схему, представляющую данные испытаний пилотной дистилляционной установки;

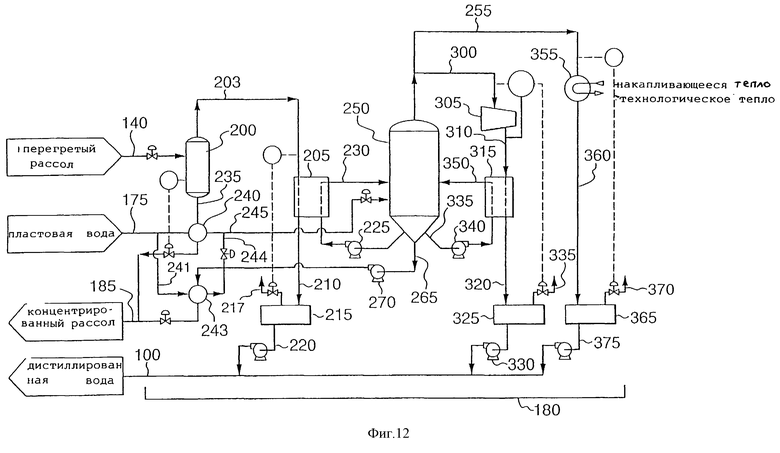

фиг.12 - схему способа в целом в соответствии со следующим одним вариантом выполнения настоящего изобретения;

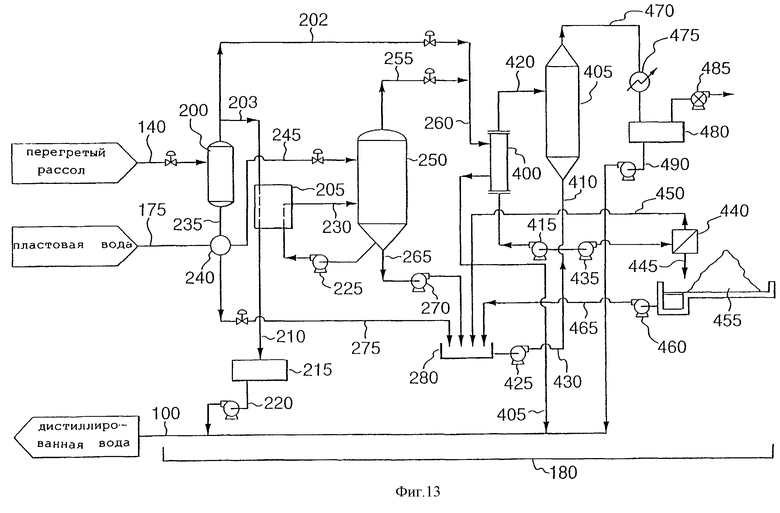

фиг. 13 - схему способа в целом в соответствии с еще одним вариантом выполнения настоящего изобретения;

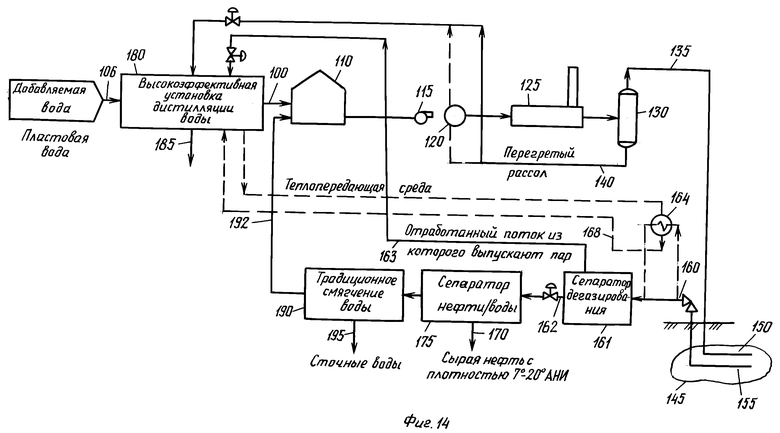

фиг.14 - еще один вариант способа, показанного на фиг.1 и 2;

фиг.15 - схему еще одного варианта фиг.14;

фиг. 16 - еще один вариант осуществления способа в соответствии со следующим воплощением; и

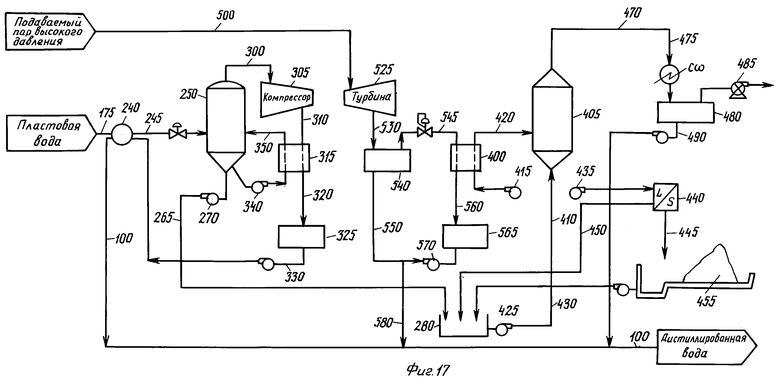

фиг.17 - и еще один вариант осуществления способа.

Далее в тексте одинаковыми цифрами будут обозначены одинаковые элементы.

На фиг.1 будет представлен один из вариантов воплощения настоящего изобретения. Подаваемую в парогенератор 125 воду собирают в питающем резервуаре 110 для воды. Воду берут из подходящего источника 105 грунтовых вод, или это может быть вода 100, которую рециркулируют или добавляют из традиционных методов обработки, таких как умягчение известковых и щелочных примесей, умягчение путем ионообмена или дистилляция. Сначала из подаваемой воды должны быть удалены компоненты жесткости, такие как кальций, магний или двуокись кремния, для предотвращения образования твердого осадка на парогенераторах 125 высокого давления. Дополнительным соображением является то, что растворенные твердые вещества должны составлять менее 8000 частей/млн (по весу) для получения пара высокого давления желаемого 80%-ного качества. Общее количество растворенных твердых веществ (РТВ) в основном состоит из хлорида натрия. Объемные количества воды могут меняться от низкого количества, составляющего 10000 баррелей в день (БВД) (159•104 литров в день) для пилотных установок извлечения тяжелых нефтей тепловыми методами до более чем 100000 БВД (159•105 литров в день) для коммерческих установок извлечения сырых нефтей тепловыми методами.

Кондиционированную воду из резервуара 110 нагнетают при помощи ряда нагнетающих насосов 115 в парогенератор 125 высокого давления. Типичный парогенератор 125 генерирует пар качества 60-80% при избыточном давлении от 1000 ф/кв. дюйм до 3000 ф/кв.дюйм (70-210 кг/см2) или больше, в зависимости от природы нефтеносного пласта. Такой тип нефтепромыслового парогенератора, известный специалистам, ограничен до меньше чем 100%-ного качества пара из-за специфической конструкции и ограничения, связанного с образованием накипи в трубопроводе. Для генерирования насыщенного пара или пара 100% качества или перегретого пара могут быть использованы другие испарители, традиционные паровые котлы и испарители, которые одновременно регенерируют тепло, когда высококачественную воду, такую как дистиллированная вода, получают коммерческим способом.

В некоторых пластах сырой нефти, например, пластах сырой нефти, в которых используют способ гравитационного дренирования с использованием пара, нельзя перекачивать в пласт пар меньше 100% качества без осуществления операции извлечения нефти. Для этих операций используют сепаратор 130 пара высокого давления для отделения насыщенного пара 135 от жидкой фазы 140 высокого давления, которую также называют перегретым рассолом. В некоторых средствах используют часть энергии, доступной в позиции 140, путем теплообмена в позиции 120 с подаваемой в парогенератор водой 115 перед спуском давления. Количество регенерируемой тепловой энергии зависит от уровня давления пара в позиции 135, но, в основном, оно ограничено небольшим количеством. Поэтому в большинстве способов гравитационного дренирования, которые используют для добычи сырой нефти, имеется значительное количество энергии отработанного тепла в потоке 140, которая имеет ограниченное применение, и такое тепло типично отводят в градирню или охлаждающий аппарат как отработанное тепло. Такой поток отработанной энергии можно подводить в установку 180 высокоэффективной дистилляции воды для обработки пластовой воды 175, что значительно сказывается на снижении коммерческой стоимости обработки воды и на улучшении производственных издержек при добыче сырой нефти. Наиболее важным, однако, являются экологические преимущества, которые заключаются в том, что в этом способе можно исключить добавляемую воду и содержащую загрязняющие примеси воду для сброса, и значительную часть отработанной энергии можно регенерировать, что обеспечивает сокращение потребляемого топочного газа и общего выделения в атмосферу.

Пар 135 высокого давления нагнетают в нефтеносный пласт 145 через ствол 150 скважины. В зависимости от используемого способа добычи сырой нефти конфигурация скважины может быть разной. На фиг.1 показано типичное для способа гравитационного дренирования расположение, где пар нагнетают в горизонтальный ствол скважины, а добываемую жидкость, содержащую сырую нефть, извлекают в смежном горизонтальном стволе 155 скважины. Добываемые текучие среды принимают на поверхности и передают по эксплуатационным трубопроводам 160 в установку 165 извлечения нефти. Сырую нефть, имеющую плотность меньше, чем 20o и больше 7o по шкале Американского нефтяного института извлекают и коммерчески продают для нефтепереработки.

Добываемую (пластовую) воду 175, получаемую в типичном соотношении воды и нефти от 2 до 5, подают в установку 180 обработки воды. Пластовая вода содержит хлорид натрия, двуокись кремния, растворенные органические углеводороды, кальций и магний, которые, прежде всего, появляются из природного нефтяного пласта и источника первоначально добавляемой воды.

Содержащую концентрированный солевой раствор отработанную воду или твердые вещества можно экстрагировать из установки 180 обработки воды в виде потока 185. Этот поток типично не имеет коммерческой ценности и требует сброса на месте или за пределами разработки, в зависимости от размещения оборудования для добычи сырой нефти.

Обычно установка 180 высокоэффективной дистилляционной обработки воды регенерирует от больше чем 80% до 100% пластовой воды в виде чистой дистиллированной воды в потоке 100.

На фиг.2 представлен еще один вариант воплощения настоящего изобретения. Этот вариант представляет оборудование для добычи сырой нефти, где требования к температурному режиму добываемых текучих сред после ствола 155 добывающей скважины и устья 160 скважины такие, что температура должна быть выше, чем обычные 230oF (110oC), и доходить до 400oF-500oF (204-260oС), в целях повышения добычи нефти. Горячие извлеченные из скважины жидкости проходят через сепаратор 161 дегазирования в то время как снижают давление в позиции 162, для их подачи в установку разделения нефти и воды 165. Водяной пар 163 образуется из сепаратора 161 дегазирования при типичном избыточном давлении 40-60 ф/кв.дюйм (2,8-4,3 кг/см2) (обычно меньше чем 100 ф/кв.дюйм (7 кг/см2)). Этот низкосортный пар 163 подают в установку 180 высокоэффективной дистилляционной обработки воды для использования в выпаривании дистиллированной воды из пластовой воды. Способ получения тепла можно использовать, если количество сопутствующего и/или нагнетаемого транспортирующего газа будет низким по отношению к водяному пару, образованному из извлеченных из скважины текучих сред 160.

Если, в основном, не сталкиваются с достаточно большим количеством сопутствующего газа в сырой нефти, и/или транспортирующий газ искусственно нагнетают в ствол 155 добывающей скважины, в этом случае необходимо использование запасного способа получения энергии. Добытые горячие текучие среды пропускают через любые подходящие средства теплообмена для резкого снижения температуры перед поступлением в сепаратор 161 дегазирования. Энергию отработанного тепла извлекают из позиции 164 с использованием подходящей теплопередающей среды и передают через посредство потока 165 в установку 180 высокоэффективной дистилляционной обработки воды для обработки воды с получением дистиллированной воды.

Как показано на фиг.2, оба способа получения тепла, использующие потоки 140 и 166, можно использовать отдельно или в сочетании в зависимости от рабочих условий природного нефтяного пласта 145 и от выгод, получаемых от использования каждого из этих способов.

Далее со ссылкой на фиг.3 приводится вариант воплощения установки 180 высокоэффективной дистилляционной обработки воды.

Поступающий поток 175 пластовой воды подают на стадию 12 предварительной обработки, для удаления нерастворимых веществ, летучих веществ и/или осуществления других шагов по регулированию рН или кондиционированию для предварительной обработки поступающего потока 175. Летучие вещества выпускают из подаваемого потока в позиции 14, тогда как менее летучие компоненты сбрасывают из поступающего потока в позиции 16. Предварительно обработанный поступающий поток, выходящий из позиции 12, затем пропускают в устройство 18 предварительного нагрева для повышения температуры поступающего потока в целях увеличения регенерации тепла перед введением в нагреваемый сепаратор 20. Поступающий поток можно разбить на несколько потоков и пропускать через другие вторичные устройства предварительного нагрева и увеличения регенерации тепла для максимального использования регенерирующего потенциала установки. Такая схема будет понятна специалистам. Несколько устройств предварительного нагрева могут иметь конфигурацию единого многосервисного подогревающего устройства или отдельных устройств 18 и 26. Отдельные поступающие потоки вновь объединяют и нагревают до условий, близких к нагреваемому сепаратору, перед тем, как поток поступает в нагреваемый сепаратор 20. Если желательно, поступающий поток можно также ввести в поток принудительной циркуляции для создания в испарителе эффекта разбавления. Нагреваемый сепаратор может включать устройство множественного разделения, например циклонный сепаратор. Нижняя секция, в целом обозначенная как 22, производит циклонное действие для суспендирования твердого материала в концентрате и подачи того, что называют отпаренным потоком или концентратом, как показано линией 24. Расход отпаренного потока 24, непрерывный или периодический, контролирует концентрацию компонентов в нагреваемом сепараторе 20, таким образом, регулируя степень насыщения концентрата, степень пересыщения, соответствующее осаждение твердых веществ и температуру кипения в нагреваемом сепараторе 20. Отпаренный поток 24 при температуре и концентрации, заданных в нагреваемом сепараторе 20, пропускают через вторичное устройство подогрева 26 для регенерации тепла для поступающего потока 28. Отпаренный поток восстанавливают до температуры в пределах около 3oF (-16oС) для приближения к поступающему потоку 12 и выпускают в виде потока 185.

Верхняя секция нагреваемого сепаратора 20, содержащая в основном насыщенный водяной пар, предназначена для разделения пара и жидкости и может содержать такие отличительные особенности, как сетчатый фильтровальный слой или турбинный блок (не показан) для коалесценции капель жидкости из потока пара. Пар, выходящий из нагреваемого сепаратора 20 и в целом обозначенный линией 30, составляет экологически чистый дистиллят и, в зависимости от компонентов, присутствующих во входящем потоке, может состоять из годной для питья воды или воды, годной для использования в испарителе. Часть пара переводят в компрессор 32 для повышения температуры и давления водяных паров до температуры, превышающей температуру нагреваемого сепаратора 20. На выходе из нагреваемого сепаратора водяной пар может находиться под любым давлением, включая вакуум. Этот пар является первоначально насыщенным в условиях нагреваемого сепаратора 20, однако, он может стать пересыщенным, если концентрат содержит компоненты в концентрации, достаточной для повышения температуры кипения пара. Такое понятие известно как повышение температуры кипения, и его нужно понимать так, что необходима соответствующая компенсация сжатия. Дополнительная энергия, сообщенная водяному пару, способствует установлению необходимого среднего логарифмического значения температурного дифференциала или теплового воздействия, необходимого для осуществления теплопередачи в испарителе-теплообменнике 34. Любую оставшуюся часть 46 пара передают в любое подходящее внешнее устройство 58 конденсации для восстановления пара в виде дистиллированной воды в позиции 48.

Компрессор или воздуходувка 32 может представлять любое устройство, известное специалистам, которое может индуцировать давление газа от около 3 до 15 ф/кв. дюйм (0,211-1,055 кг/см2) в поток пара и протекание желаемого количества пара. Давление газа, которое необходимо получить из компрессора 32, конкретно определяют для каждой установки с учетом условий выпаривания в нагреваемом сепараторе 20 и необходимого среднего логарифмического значения температурного дифференциала для испарителя 34. Пар, выходящий из компрессора 32, преимущественно является перегретым водяным паром. Степень перегрева зависит от давления на выходе и эффективности компрессорного устройства 32. Отработанную энергию в форме насыщенного пара низкого давления, типично при избыточном давлении менее 100 ф/кв.дюйм (7,03 кг/см2), более конкретно менее 50 ф/кв.дюйм (3,515 кг/см2), можно добавлять к сжатому пару перед его поступлением в испаритель-теплообменник 34. Объединенный поток снижает степень перегрева, создаваемую компрессором.

Испаритель-теплообменник 34 обеспечивает конденсацию объединенного потока пара, полученного из компрессора 32 и источника 50 отработанной энергии, для отгонки дистиллята из испарителя 34 в приемник 36 конденсата. Эта стадия обеспечивает захват энергии перегрева и скрытой теплоты объединенного потока пара и передачи ее средствами теплопередачи циркулирующему концентрат потоку 38. Дистиллят, аккумулированный в приемнике 36, в основном представляет насыщенную жидкость при определенных температуре и давлении. Дополнительную теплоту , содержащуюся в дистилляте, регенерируют путем пропускания горячего дистиллята с использованием насоса 40 обратно через устройство 18 предварительного нагрева, где выходящий поток охлаждают до около 3oF (-16oС) во входящем потоке из позиции 12. Дистиллированную воду из приемника 36 и 48 можно объединить для получения значительного тепла перед поступлением в устройство 18 подогрева, и ее выпускают в виде потока 100.

Было обнаружено, что с использованием насоса 42 для циркуляции концентрата, который циркулирует заданное количество концентрата из нагреваемого сепаратора 20 через испарительный теплообменник 34, можно получить значительные преимущества без избыточной концентрации концентрата и без риска засорения или образования накипи на поверхностях теплообменника. Отношение массы циркулирующего концентрата к пару конкретно выбрано в пределах менее 300 до около 2, чтобы получить точное количество генерируемого пара от около 1% до менее чем 50% в потоке 38, выходящем из испарителя-теплообменника 34. Эту массу потока можно изменять и устанавливать ее желаемые параметры путем использования контрольного устройства 44. Более конкретно, желаемое количество пара в выходящем циркулирующем потоке 38, с учетом наиболее загрязненных поступающих потоков, составляет менее 10% фракции пара. Пар, генерированный в потоке 38, является эквивалентным по массе количеству, восстановленному в виде дистиллята в позиции 100. Пар, образованный в испарительном теплообменнике 34, несмотря на то, что его массовая доля очень мала (около 1 до 10% циркулирующей массы), абсорбирует наибольшее количество тепла, передаваемого с конденсирующей стороны испарителя 34. Выбор количества пара и скорости циркуляции концентрата является важным фактором для снижения засорения и образования накипи, а также предотвращения избыточной концентрации текучей среды в теплообменнике. В большей степени этот параметр является наиболее важным для установления очень низкого подъема температуры на циркулирующей концентрат текучей среде для поддержания эффективного среднего логарифмического значения температурного дифференциала без пересечения температур в испарителе-теплообменнике 34. Любой подъем температуры очень быстро устраняет указанное значение температурного дифференциала, и передача тепла останавливается. Например, если давление циркулирующего концентрата было увеличено в испарителе так, что текучая среда не могла образовать некоторое количество пара, температура будет подниматься за счет поглощения теплосодержания до тех пор, пока не будет существовать среднее логарифмическое значение температурного дифференциала или тепловое воздействие и, таким образом, передача тепла будет снижаться. Рассчитано, чтобы обратное давление циркулирующей концентрат системы, состоящее из потерь статического давления и потерь напора за счет трения, было минимальным. На самом деле обратное давление, прежде всего, равно потере статического напора в вертикальном теплообменнике, тогда как падение динамического давления теплообменника сведено к минимуму. Поток циркулирующего концентрата затем отбирают для получения от около 1% до 10% фракции пара в выходящем трубопроводе 38. Получаемый подъем температуры чрезвычайно низок, и указанное среднее значение температурного дифференциала остается на расчетном уровне.

Фиг. 3 иллюстрирует вариант выполнения изобретения, где насыщенный отработанный водяной пар объединяют со сжатым водяным паром для абсорбирования энергии отработанного тепла в одном единственном испарителе 34. Объединенный пар конденсируют с образованием конденсированного дистиллята. Если существующее давление отработанного пара является несовместимым или его нельзя сделать совместимым, в этом случае обеспечивают отдельные петли циркулирования концентрата и испарителей теплообменников, специально рассчитанные для соответствия каждому источнику тепла. Кроме того, если отработанное тепло доступно только через средства неконденсирующей теплопередающей текучей среды, тогда обмен отработанного тепла рассчитывают так, чтобы экстрагировать тепло из транспортирующей текучей среды без конденсированного дистиллята. Ключевой особенностью конструкции испарителя всегда должна быть его способность поддерживать такое предпочтительное соотношение массы жидкости и массы пара, чтобы создавать фракцию пара от 1% до 10% в испаряемой текучей среде.

На фиг. 4 показана другая схема способа, которая дает возможность регулирования отпаренного потока 24 из нагреваемого сепаратора 20, до тех пор, пока общий эффект концентрации или коэффициент концентрации системы не приведет к образованию пересыщенного концентрата в отношении одного или нескольких компонентов, что вызывает их осаждение. В то время как твердые вещества образуются и накапливаются в нагреваемом сепараторе 20, отпаренный поток 24 пропускают через устройство 50 разделения твердых веществ и жидкости для удаления твердых веществ или шлама. В альтернативном варианте устройство 50 разделения твердых веществ и жидкости можно разместить между насосом испарителя 42 и теплообменником 34, на пути прохождения потока или в общей схеме расположения оборудования для обработки потока. Восстановленную жидкость затем рециклируют обратно в нагреваемый сепаратор 20, как показано позицией 52, и часть, представляющую количество отпаренного потока, затем пропускают через подогреватель 26 для получения тепла и охлаждают до около 3oF (-16oC) потока 175. Устройство 50 разделения твердых веществ и жидкости может быть в любой форме, известной специалистам в данной области техники, такой как фильтр, гидроциклон, центробежный сепаратор, гравитационный сепаратор, центрифуга, декантатор. Этот способ является особенно предпочтительным, когда основной задачей является извлечение соединения в виде твердого вещества, или когда такое соединение обладает значительной коммерческой ценностью.

На фиг. 5 представлен еще один вариант выполнения способа, по которому поток пара может содержать часть конкретного загрязняющего вещества из поступающего потока. Нагреваемый сепаратор 20 снабжен фракционирующей колонной 54, расположенной перед компрессором 32 и трубопроводом 46 для избыточного водяного пара. Колонну 54 используют для фракционирования и вымывания загрязняющих примесей с использованием нескольких стадий в сочетании с обратным стоком 56 чистой холодной воды. Обратный сток может быть выведен либо из входящего, либо из выходящего потока устройства 18 предварительного нагрева, либо их комбинации в зависимости от требуемой температуры обратного стока. Этот вариант способа особенно привлекателен, когда поступающий поток содержит, например, летучие вещества, такие как углеводороды, гликоли, аммиак, амины и т.д.

Фиг.6 иллюстрирует типичные соотношения давления и температуры различных потоков вокруг испарительной части способа. Для этого обсуждения были сделаны различные ссылки, начиная с фиг.2 по 4. Несмотря на то, что конкретные параметры процесса представлены с помощью примера, их можно модифицировать для соответствия любым конкретным применениям для дистилляции. На фигуре схематически представлены условия в зависимости от текучей среды, где точка кипения не повышается и нагреваемый сепаратор 20 работает при давлении, несколько выше атмосферного, 16 ф/кв. дюйм(абс) (1,125 кг/см2) и 212/5oF (100,28oC). Подъем температуры циркулирующего концентрата составляет 1oF для падения давления испарителя на 2,5 ф/кв.дюйм (0,176 кг/см2) . Фракция пара циркулирующего потока составляет около 10%. Условия вокруг испарителя-теплообменника 34 можно представить в виде кривой испарения и конденсации, как показано на фиг. 7. На конденсирующей стороне теплообменника перегретый водяной пар из компрессора в точке С1 при температуре 289oF (142,78oС) и давлении 21,0 ф/кв. дюйм(абс) (1,477 кг/см2) соединяется с насыщенным потоком источника отработанного тепла в точке С2 и конденсируется при упругости насыщенного пара в точке С=, около 232oF (111,11oС) и 21,0 ф/кв.дюйм(абс) (1,477 кг/см2) . Эту зону обычно называют зоной понижения температуры перегретого пара, и она состоит из 2% площади поверхности теплообменника, остальная зона представляет площадь, которая высвобождает скрытую теплоту конденсации. Площадь понижения температуры перегретого пара уменьшается с увеличением отношения насыщенного отработанного тепла к сжатому пару. Небольшой спад давления и температуры по теплообменнику 34 происходит из-за характерного для теплообменника перепада давления. Условия на выходе получают следующие: около 231,8oF (111oC) и 20,9 ф/кв.дюйм (1,47 кг/см2). Температура поверхности на конденсирующей стороне будет меньше, чем температура насыщения входящего пара, с образованием, таким образом, пленки конденсата на поверхности теплообменника. Передача тепла, поэтому, происходит, благодаря влажному состоянию стенки, поддерживающему эффективную температуру пленки при температуре насыщения пара. Дистиллят сливают из теплообменника в приемник конденсатора 36 в точке D, поддерживая испаритель свободным от жидкости и предоставляя всю поверхность теплообменника для конденсации.

На выпаривающей стороне концентрат поступает в теплообменник противотоком с донной части в точке А при температуре около 212,5oF (100,28oС) и давлении 18,0 ф/кв.дюйм(абс) (1,266 кг/см2) после циркуляционного насоса 42. Скорость циркулирования регулируют так, чтобы скорость циркулирования массы концентрата была в 10 раз выше скорости пара. Температура текучей массы концентрата начинает повышаться до точки А, а затем выравнивается примерно на 213,2oF (100,7oС) при достижении точки В, где гидростатический напор преодолен и давление снижается до 15,5 ф/кв.дюйм(абс) (1,08 кг/см2). По мере подъема концентрата в теплообменнике 34 начинается образование пара под действием принудительной конвекции с абсорбированием передаваемого скрытого тепла. Путем увеличения массы текучей среды на выпаривающей стороне до тех пор пока соотношение циркулирующей массы и массы пара не достигнет желаемых пределов, эффект кипения контролируют в пределах принудительной конвекции и участков стабильного пузырькового кипения. Из-за большой массы потока текучей среды теплопередающая поверхность остается смоченной при температуре, равной температуре насыщения вновь образованного пара. При дополнительном обеспечении скорости потока (QA-1) для теплообменника ниже 6000 BTU час-1фут-2 (162750 ккал/м2час) подъем температуры на выпаривающей стороне можно поддерживать на уровне менее 1oF с поддержанием мокрого слоя на поверхности, устраняя посредством этого риск образования накипи. Если скорость потока слишком высокая, мгновенный перепад давления за счет ускорения парообразования временно превышает имеющийся статический напор, приводя в результате к нестабильному временному обратному току и возможному повреждению смоченной теплопередающей поверхности. Это может привести к засорению теплопередающей поверхности. При скорости теплового потока ниже 6000 BTU час-1фут-2 (162750 ккал/м2час) и в пределах отношения массы циркулирующего концентрата к массе пара менее 300, существует область, где жидкость и пар могут сосуществовать при стабильной работе системы с поддержанием поверхности теплообменника на выпаривающей части испарителя, полностью смоченной, без какого-либо риска засорения или образования накипи.

Ссылки на точки A-D также имеются на фиг. 8.

Фиг. 8 иллюстрирует вертикальный разрез высокоэффективного теплообменника 34, известного специалистам как пластинно-каркасный теплообменник, в котором ряды вертикально уложенных пластин с уплотнительными прокладками 60 расположены между двумя сплошными каркасами 62, 64. Такие устройства хорошо известны, благодаря их компактности и способности иметь очень высокие значения U или общих коэффициентов теплопередачи. Такой тип теплообменника, имеющего конфигурацию, обеспечивающую одно прохождение с противотоком, очень хорошо подходит к настоящему изобретению и предлагает следующие преимущества при осуществлении настоящего изобретения.

1. Теплообменник пластинного типа предлагает низкий фиксированный статический напор и очень низкий перепад давления на циркулирующей концентрат текучей среде или выпаривающей стороне, при этом обеспечивая относительно высокий коэффициент теплопередачи.

2. Тепловой поток можно легко регулировать путем добавления большей площади поверхности или пластин в заданных рамках каркаса.

3. Конденсирующая сторона пластинно-каркасной конструкции является свободно дренируемой и имеет низкий перепад давления, при этом поддерживая относительно высокий коэффициент теплопередачи.

4. Высокоэффективный коэффициент теплопередачи дает возможность поверхностным температурам очень близко приближаться к температурам обоих потоков текучих сред, снижая риск засорения.

5. Высокая турбулентность и эквивалентные высокие скорости потока текучей среды обеспечивают низкое засорение и поддерживают твердые вещества, гомогенно суспендированными по мере их прохождения через теплообменник.

6. Нет горячих или холодных мест и нет участков с неподвижным потоком, присущих пластинно-каркасной конструкции, что снижает риск засорения или образования накипи.

7. Пластины гладкие и хорошо обработаны, что снижает риск засорения.

8. Короткое время пребывания текучей среды снижает риск образования осадка, поскольку недостаточно времени для достижения равновесия и образования образующих накипь загрязняющих веществ.

В общем, теплообменник пластинного типа очень компактный, имея пластины из специального сплава, стойкого к вызываемой текучей средой коррозии и коррозионному растрескиванию под напряжением, что является типичным для применений такого типа, когда удаляют соли. Другие теплообменники, типа труба в оболочке, труба в трубе, типа ребристой трубы, спирального типа, могут также рассматриваться специалистами при условии соблюдения специфических требований настоящего изобретения.

Фиг. 9 представляет график зависимости потока массы циркулирующего концентрата и потока массы пара, иллюстрирующий предпочтительные расчетные соотношения, в целом обозначенные 66. Желаемый диапазон от 10 до 100 обеспечивает фракцию пара от менее 10% до около 1%.

На фиг. 10 представлен график, показывающий влияние на локальный коэффициент концентрации (КК) ККтепло обменника в зависимости от риска дальнейшего пересыщения и образования осадка в рамках теплообменника. Коэффициент концентрации системы может быть выражен следующим общим уравнением:

ККобщ = KKвыпарен ногопотока - KKтепло обменника

Концентрацию, достигающую устойчивого состояния в нагреваемом сепараторе, получают при постоянном удалении пара в балансе с непрерывным отпаренным потоком из нагреваемого сепаратора. Значение ККобщ типично порядка меньше 5 до около в 20 раз, в зависимости от уровня и типа загрязняющих примесей в поступающем потоке. Также в зависимости от уровня массы пара, выходящей из испарителя, определяют получаемый в результате ККтепло обменника (между 1,0 и 1,1) и скорость выпаренного потока регулируют так, что в испарителе не превышаются желаемые уровни концентрации. Типичный пример показан ниже.

Поступающий поток содержит 20000 твердых растворенных веществ и желательно, чтобы в концентрате было не больше 100000 твердых растворенных веществ.

Определено, что наиболее эффективное массовое отношение составляет 20, что дает 5% фракции пара, исходя из фиг. 7.

ККтепло обменника, определенный из фиг. 8, составляет 1,07. Рассчитано, что ККобщий составляет (100000/20000) = 5.

Рассчитано, что ККвыпарен ногопотока составляет (5/1,07) = 4,7.

Поэтому скорректированная скорость выпаренного потока должна составлять (1/4,7) = 21% от входящего потока.

Следовательно, путем использования способа рекомпрессии пара и извлечения отработанной энергии в комбинации с системой теплопередачи с принудительной конвекцией и соблюдая стадии тщательного подбора отношения массы потока циркулирующей системы к массе потока пара так, чтобы оно было меньше чем 300 до около 2, более конкретно отношение от около 10 до 100, подбора теплового потока меньше чем 6000 BTU чac-1фyт-2 (1627,5 ккал/м2час), и регулирования выпаренного потока для достижения желаемого коэффициента концентрации, в результате получают весьма эффективную установку дистилляции воды, которая не подвергается засорению или образованию накипи в течение долгого периода эксплуатации. Путем объединения двух известных схем способов и включения схемы извлечения отработанного тепла с уникальной конфигурацией теплообмена и, более конкретно, путем расчета конкретного соотношения циркулирующего концентрата, что не было указано в предшествующем уровне техники, настоящее изобретение обеспечивает эффективный способ дистилляции воды так, чтобы она не содержала загрязняющие примеси, без риска засорения или образования накипи.

Следующие далее примеры служат для иллюстрации изобретения.

ПРИМЕР 1

Этот приводимый в качестве примера расчет является средством демонстрации теплового баланса вокруг испарителя-теплообменника. Пример представляет расчетную основу установки дистилляции, сконструированной для извлечения 53000 галлонов США в день (200622 литров) чистого дистиллята из загрязненного источника.

Данные теплообменника

Площадь поверхности 3200 фут2 (2973 м2)

Тип Пластинно-каркасный с уплотнительными прокладками

U 542 BTU час-1фут-2F-1 (2637 ккал/м2С.час)

Скорректированное среднее логарифмическое значение температурного дифференциала 10,40oF

Рассчитанный режим работы (3,200)*(542)*(10,40) 18041224 BTU час-1 (454638 ккал/час)

Рассчитанный тепловой поток (18041224)/(3200) 5638 BTU час-1фут-2 (15190 ккал/м2 час

Конденсирующая сторона

Условия на входе 289oF при 21,0 ф/кв.дюйм (абс) (перегретый) (142,78oС при 1,5 кг/см2)

Условия на выходе 231,8oF при 20,9 ф/кв. дюйм (абс) (111oС при 1,4 кг/см2)

Температура насыщения при конденсации 232,0oF при 21,0 ф/кв.дюйм (абс) (111,11oС при 1,5 кг/см2)

Скрытая теплота конденсации 957,4 BTU фунт-1 (531 ккал/кг) при 21,0 ф/кв.дюйм (абс) (1,5 кг/см2)

Поток водяного пара 36,7 галлонов США в минуту =18352 фунт час-1 (8331,8 кг/час)

Qпонижения температуры перегретого пара (18352)*(0,45)*(289-232) 471131 BTU час-1

Qконден сации (18041224-471131) 17570093 BTU час-1 (4427663 ккал/час)

Рассчитанный поток (17570093)/(957,4) 18352 фунт час-1 (8331,8 кг/час)

Выпаривающая сторона

Условия на входе 212,2oF при 18,0 ф/кв. дюйм (абс) (100oС при 1,27 кг/см2)

Условия на выходе 213,6oF при 15,5 ф/кв.дюйм (абс) (100,5oС при 1,08 кг/см2)

Скрытая теплота парообразования 968,9 BTU час-1 при 15,5 ф/кв.дюйм (243 ккал/час при 1,08 кг/см2)

Отношение циркулирующей массы к массе пара 10

Скорость циркулирования концентрата 370 галлонов США в минуту (1400 л/мин) 184926 фунт час-1

Поток пара 18352 фунт час-1 (8331,8 кг/час)

Процент пара (18352/184926)=10%

Qвыпари вания (18352)*(968,9) 17782328 BTU час-1 (4481124 ккал/час)

Qобнару женная (184926)*(1,0)*(213,6-212,2) 258896 BTU час-1 (65242 ккал/час)

Qобщая (17782328)+(258896) 18041224 BTU час-1 (4546388 ккал/час)

Этот пример показывает, что фракция пара, составляющая 10%, образованная в циркулирующей текучей среде, захватывает 99% тепла, передаваемого из конденсирующей стороны, и повышает температуру циркулирующей текучей среды примерно на 1oF, даже если она в 10 раз меньше массы циркулирующей жидкости.

ПРИМЕР 2

Установка подобного типа была изготовлена в расчете на восстановление 10000 галлонов США (37853 л) в день чистого дистиллята из подлежащего высолаживанию потока из образованной на суше лагуны. Установку испытывали в течение длительного периода времени и за этот период были собраны подробные данные испытания работы установки. Пилотная установка успешно работала в течение четырех месяцев и при проверке засорение в испарителе и сепараторе было незначительным. Оборудование, которое использовали в пробном испытании, включало воздуходувку-компрессор SpencerTM модели GF36204E, обеспечивающую перепад давления 3,0 ф/кв.дюйм. В процессе испытания использовали пластинно-каркасные теплообменники с одним стандартным проходом.

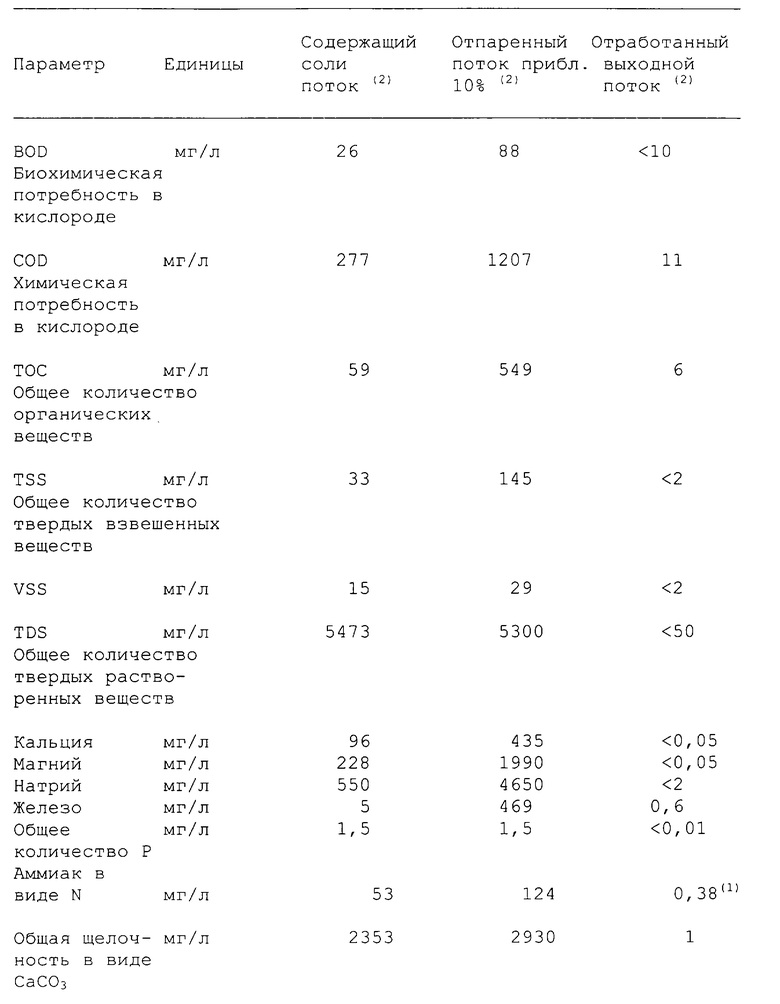

Характеристики содержащего соли входящего потока, концентрированного отпаренного потока и обработанного выходящего потока приведены в таблице в конце описания.

Выходящий поток имеет такое качество, что его можно разгружать в наземные водные поверхности, поскольку его качество превышает все установленные требования. Потребление энергии компрессором измеряли и регистрировали в различные моменты работы, включая условия понижения мощности и рецикла. Измеренное энергопотребление представлено графически на фиг. 10 в виде расхода энергии на 1000 галлонов США (3785,3 л) для различных потоков дистиллята. Кривая данных испытаний была скорректирована на неэффективность компрессора для некоторых потоков, и было получено значение равномерного потребления энергии 50 кВт•ч/1000 галлонов США. В расчете на стандартную эффективность компрессора 77%, необходимое энергопотребление для высокоэффективной установки дистилляции составляет около 65 кВт•ч/1000 галлонов США. Количество выпаренного потока в среднем составляет 10% от поступающего потока за период испытаний, что дает средний коэффициент концентрации (КК), равный 10. После испытаний при визуальном наблюдении не было никаких признаков образования накипи в нагреваемом сепараторе и испарителе.

На фиг. 12 представлен еще один вариант настоящего изобретения. В этом варианте перегретый отпаренный поток насыщенного солевого раствора 140 принимают из паросепаратора 130 на фиг. 1 и передают в высокоэффективную установку 180 дистилляции воды.

Поток 140 подвергают мгновенному испарению в сепараторе 200 низкого давления для образования потока 203 отработанной энергии низкого давления (типично 10-50 ф/кв. дюйм) (0,703-3,515 кг/см2) и концентрированного отпаренного потока 235 низкого давления. Поток 203 отработанной энергии пропускают через испаритель-теплообменник 205, конденсируют до дистиллированной воды и собирают в уравнительном резервуаре 215.