Изобретение относится к получению 3-(метилтио)пропаналя, в частности к способу непрерывного прямого получения 3-(метилтио)пропаналя в газожидкостной реакционной среде.

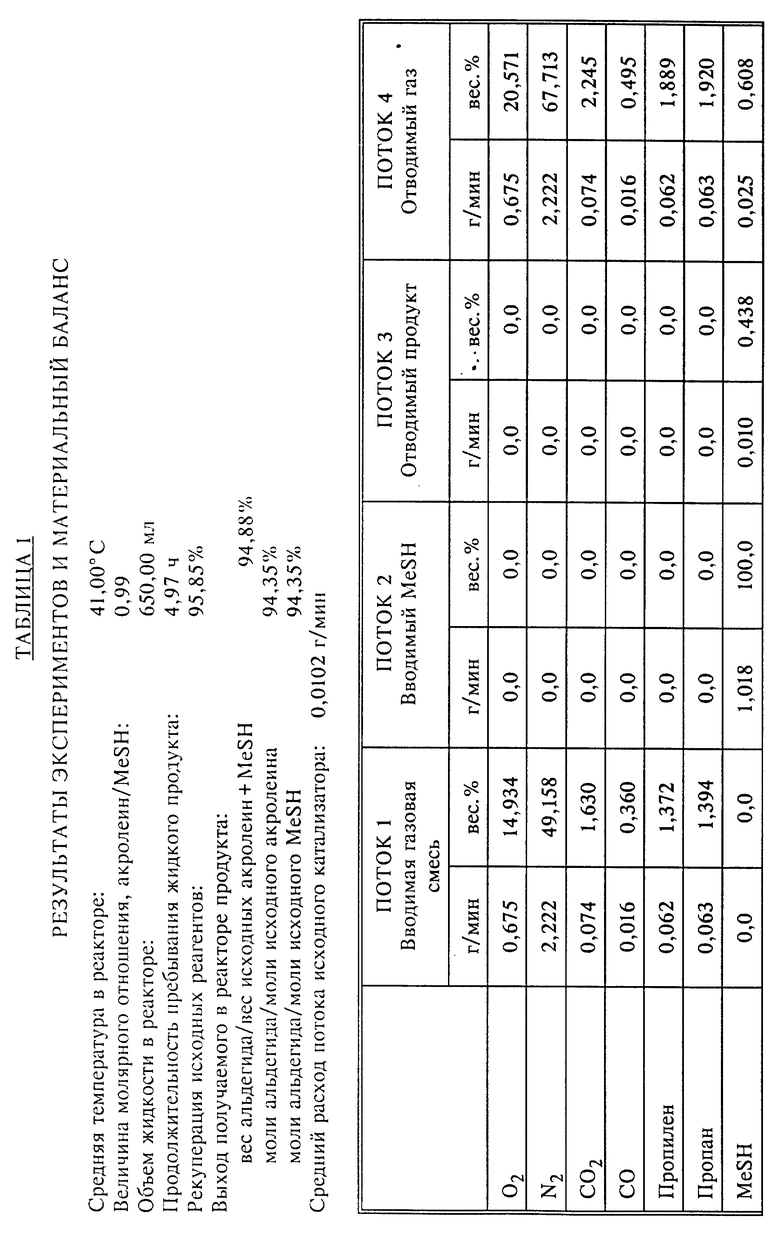

3-(метил)тиопропаналь (называемый далее в описании "ММП") представляет собой промежуточный продукт для получения как d,1-метионина, так и 2-гидрокси-4-(метилтио)масляной кислоты ("ГММК"). Метионин является незаменимой аминокислотой, дефицит которой обычно наблюдается в компонентах комбикормов для животных. ГММК служит источником метионина и ее широко используют в качестве метиониновой добавки к кормовым смесям для животных. Для получения ГММК или метионина, как правило, необходим ММП, относительно свободный от примесей.

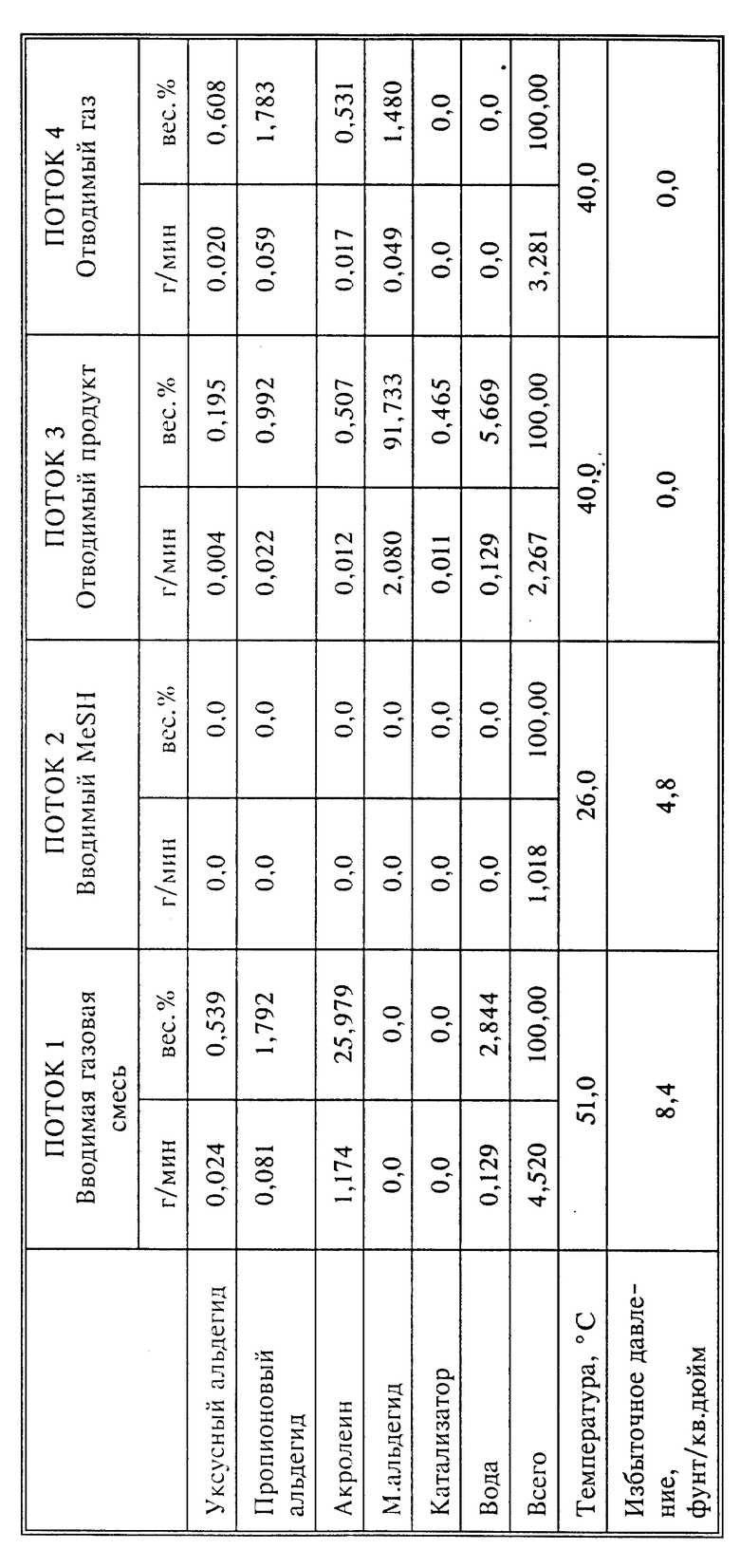

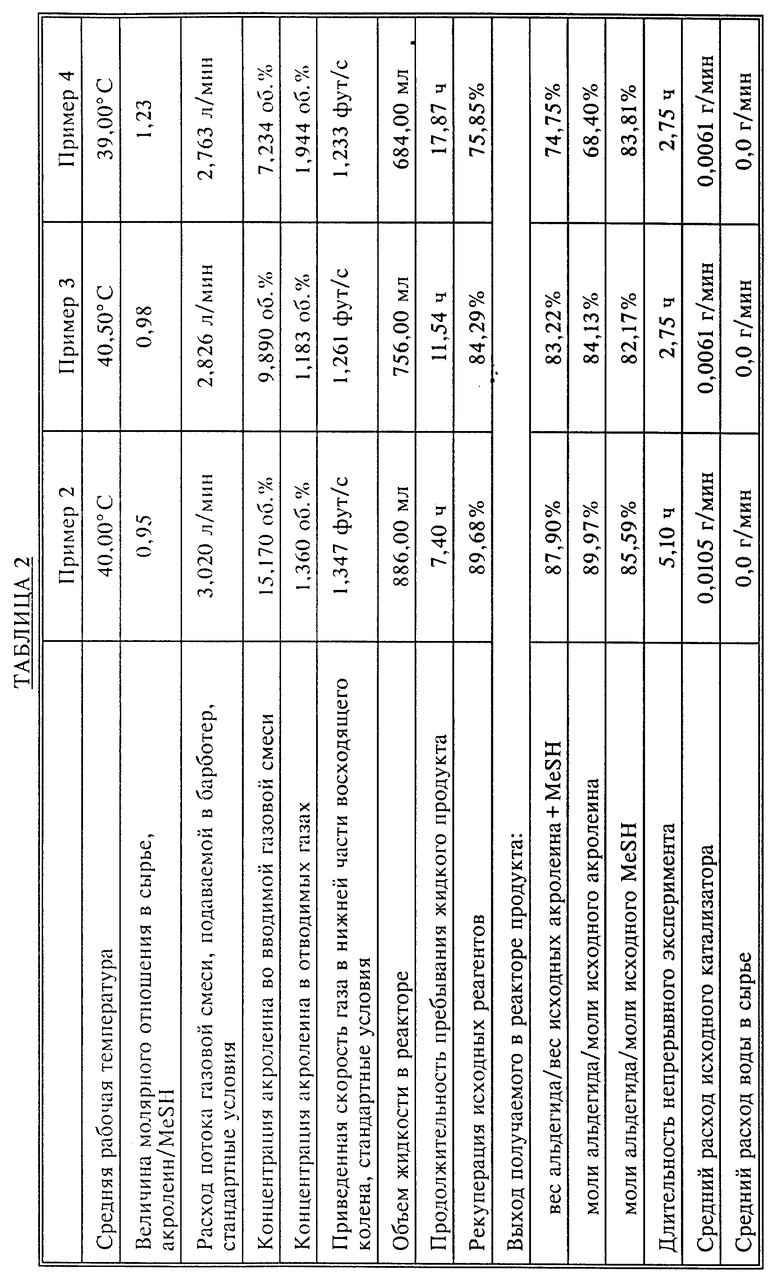

ММП получают взаимодействием акролеина с метилмеркаптаном. При проведении обычного процесса получения ММП жидкий акролеин и метилмеркаптан вводят в реактор, содержащий жидкофазный ММП-продукт. Реакция протекает в жидкой фазе. Для получения ММП требуемого качества во время такого процесса используют очищенный акролеин и/или ММП-продукт перед использованием при получении либо ГММК, либо метионина перегоняют.

Акролеин представляет собой высокотоксичный и горючий материал. Его обычно получают парофазным окислением пропилена над твердофазным катализатором, обеспечивающим образование сырого газообразного реакционного продукта, который содержит водяной пар, акриловую кислоту, ацетальдегид и другие органические побочные продукты. Этот газ, как правило, обрабатывают для удаления акриловой кислоты, а затем вводят в контакт с охлажденной водой для абсорбции акролеина. Конечный водный раствор перегоняют с выделением абсорбированного акролеина и других органических компонентов. Далее сырой акролеин очищают, удаляя низкокипящие примеси, такие как ацетальдегид, получая очищенный жидкий акролеиновый продукт. Этот очищенный жидкий акролеин оставляют на хранение для использования при получении ММП.

Хранение жидкого акролеина осложнено значительной токсичностью, пожаро- и взрывоопасностью. Следовательно, создание условий безопасного обращения с этим материалом сопряжено с большими капитальными и технологическими затратами. Затраты, связанные с работой с акролеином, можно было бы существенно снизить, если акролеин в газовой фазе из процесса получения акролеина непрерывно направлять непосредственно в ММП-реактор без хранения или конденсации. Однако, поскольку в обычных промышленных процессах получения ММП предусмотрены жидкофазные реакции, необходимость конденсации газообразного акролеинового продукта считается неизбежной. Более того, так как в обычном процессе, как правило, применяют реакционную систему периодического действия, конденсация и хранение жидкого акролеина по ходу процесса во временном накопителе между процессом получения акролеина и ММП-реактором являются необходимыми.

В патенте Нидерландов 6809647 описан способ, в котором акролеин получают каталитическим окислением пропилена, а акролеинсодержащую реакционную газовую смесь направляют в вертикальную реакционную колонну, в которой образуется ММП. ММП циркулирует по реакционной колонне и в ее нижнюю часть вводят как акролеинсодержащий газ, так и метилмеркаптан. Выходящий из колонны ММП содержит отдельную водную фазу, которую удаляют в сепараторе. ММП, отводимый из сепаратора, частично возвращают в реакционную колонну. В циркулирующий ММП добавляют раствор бикарбоната натрия. ММП-продукт, удаляемый из циркуляционной реакционной системы, перегоняют под давлением 100 мм рт.ст.

В патенте США 4225516 описан способ непрерывного получения ММП из акролеинового газообразного продукта каталитического окисления пропилена. При осуществлении такого способа газ вначале обрабатывают для удаления акриловой кислоты, а затем охлаждают для конденсации водяного пара. Для снижения содержания водяного пара до уровня, приемлемого для ММП-реакции, конечную температуру конденсации поддерживают на уровне от 0 до -5oC. Обработанный и охлажденный поток газообразного акролеина вводят в контакт с потоком жидкого ММП в противоточной абсорбционной башне, результатом чего является абсорбция акролеина ММП. Поток жидкого ММП, содержащего растворенный акролеин, направляют в ММП-реактор, в который добавляют метилмеркаптан. При осуществлении такого способа протекает взаимодействие метилмеркаптана с ММП с образованием гемимеркапталя ММП, а этот гемимеркапталь в свою очередь взаимодействует с акролеином в жидкой фазе с образованием дополнительного количества ММП. Таким образом, для реализации этого способа требуется присутствие в реакционной смеси до 1 вес. % гемимеркапталя. ММП-продукт отводят из системы со скоростью, эквивалентной скорости получения ММП в реакторе, в то время как основную массу ММП-потока возвращают в акролеиновый абсорбер.

Для того, чтобы обеспечить количественную абсорбцию акролеина с использованием ММП по патенту '516, необходимо охлаждение циркулирующего ММП до температуры от 0 до -15oC до его вхождения в абсорбер. Охлаждение, необходимое для конденсации водяного пара при температуре от 0 до -5oC, и охлаждение ММП до -15oC составляют немалую долю капитальных и эксплуатационных затрат при осуществлении способа по патенту '516. Более того, поскольку такая реакция протекает через стадию образования гемимеркапталя, кинетика этой реакции конверсии относительно низка, что обусловливает более низкую, чем это необходимо, производительность и, таким образом, усугубляет эксплуатационные затраты при практической реализации такого способа.

Хотя абсорбция при температуре ниже нуля увеличивает рекуперацию акролеина в равновесном состоянии, в этих условиях увеличивается также абсорбция ММП-продуктом примесей, таких как уксусный альдегид. Более того, поскольку скруббер отделен от реактора, акролеин, абсорбированный в скруббере, сразу же в абсорбционной зоне не расходуется. Следствием этого является тенденция акролеина к накоплению в жидкой фазе, что ослабляет движущую силу массопереноса. Высокая концентрация акролеина в ММП-жидкости также повышает возможность образования побочных продуктов взаимодействий между акролеином и ММП.

Задачей настоящего изобретения является создание усовершенствованного способа получения ММП, который можно осуществлять при проведении непрерывного процесса и который можно осуществлять с высокой производительностью. Другой задачей является разработка способа, который можно осуществлять с использованием относительно неочищенного акролеина в качестве сырого материала; а также разработка способа, в котором не требуется охлаждение для абсорбции или конденсации акролеина и в котором устранена необходимость хранения жидкого акролеина, в частности, создание такого способа, который можно осуществлять с использованием газообразного акролеинового сырья, полученного непосредственно в процессе непрерывного окисления пропилена или другого пригодного для этой цели углеводорода. Задача также состоит в создании такого способа, который можно осуществлять без образования отдельной водной фазы в реакционной ММП-смеси, а также в создании способа, в котором можно получать высококачественный ММП для прямого использования при получении метионина или ГММК без необходимости последующей очистки.

Поставленная задача решается способом непрерывного получения 3-(метилтио)пропаналя, включающим контактирование газообразного потока акролеинсодержащего сырья с жидкой реакционной средой в зоне газожидкостного контактирования, причем эта реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином, а газообразный поток акролеинсодержащего сырья содержит акролеиновые пары и неконденсируемый газ, при этом относительные количества акролеина и метилмеркаптана, входящих в зону контактирования, являются по существу стехиометрически эквивалентными, вследствие чего акролеин переходит из потока сырья в реакционную среду и вступает в этой среде в прямое взаимодействие с метилмеркаптаном без существенного образования промежуточного геми(метилтио)ацеталя 3-(метилтио)пропаналя, в результате чего образуется жидкий реакционный продукт, содержащий 3-(метилтио)пропаналь;

отделение неконденсируемого газа от жидкого реакционного продукта;

разделение этого реакционного продукта на фракцию продукта и циркулирующую фракцию; и

возврат циркулирующей фракции в зону газожидкостного контактирования, причем акролеин и метилмеркаптан взаимодействуют в жидкой среде в реакционной зоне, которая включает зону газожидкостного контактирования и циркуляционную зону, в которую жидкий реакционный продукт поступает из зоны газожидкостного контактирования и через которую циркулирующую фракцию возвращают в зону газожидкостного контактирования, причем метилмеркаптан вводят в такую реакционную зону на таком участке или участках, чтобы ни в одном секторе реакционной зоны избыток метилмеркаптана не способствовал в течение достаточно длительного промежутка времени существенному образованию промежуточного геми(метилтио)ацеталя.

Поставленная задача решается также способом непрерывного получения 3-(метилтио)пропаналя, включающим

контактирование газообразного потока акролеинсодержащего сырья с жидкой реакционной средой в зоне газожидкостного контактирования, причем эта реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином, а газообразный поток акролеинсодержащего сырья содержит акролеиновые пары и неконденсируемый газ, вследствие чего акролеин переходит из потока сырья в реакционную среду;

взаимодействие в этой жидкой реакционной среде акролеина с метилмеркаптаном в первой реакционной зоне, включающей зону газожидкостного контактирования, с образованием промежуточного жидкого реакционного продукта;

отделение неконденсируемого газа от промежуточного жидкого реакционного продукта;

разделение этого промежуточного жидкого реакционного продукта на фракцию промежуточного продукта и циркулирующую фракцию;

возврат циркулирующей фракции в зону газожидкостного контактирования, причем первая реакционная зона включает зону газожидкостного контактирования и циркуляционную зону, в которую жидкий реакционный продукт поступает из зоны газожидкостного контактирования и через которую циркулирующую фракцию возвращают в зону газожидкостного контактирования; и

пропускание фракции промежуточного продукта по реактору с поршневым потоком для конверсии остаточных акролеина и метилмеркаптана в 3-(метилтио)пропаналь.

В этом способе предпочтительная продолжительность пребывания в первой реакционной зоне, основанная на соотношении между реакционным объемом и суммарной скоростью получения, находится в пределах от примерно 0,2 до примерно 1 ч.

Поток сырья и жидкую реакционную среду предпочтительно пропускают противотоком через зону газожидкостного контактирования, причем время задержки жидкости в зоне газожидкостного контактирования является достаточным для того, чтобы продолжительность пребывания жидкости в зоне газожидкостного контактирования, основанная на соотношении между объемом задерживаемой жидкости и суммарной скоростью получения, находилась в пределах от примерно 0,5 до примерно 0,75 ч.

Поставленная задача решается также способом непрерывного получения 3-(метилтио)пропаналя, включающим

охлаждение потока сырого газообразного реакционного продукта, полученного в результате каталитического окисления углеводорода, с получением таким образом охлажденного газообразного потока, включающего акролеин, и конденсата, содержащего воду, акриловую кислоту и остаточную долю акролеина;

отделение конденсата от охлажденного газообразного потока;

фракционную перегонку конденсата с получением головной фракции, включающей акролеин, и фракции кубовых остатков, которая практически не содержит акролеина;

смешение головной фракции с охлажденным газообразным потоком с получением объединенного газообразного акролеинового потока;

контактирование газообразного потока акролеинсодержащего сырья с жидкой реакционной средой в зоне газожидкостного контактирования, причем эта реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином, а газообразный поток акролеинсодержащего сырья включает объединенный поток газообразного акролеина и содержит акролеиновые пары, неконденсируемый газ и водяной пар, вследствие чего акролеин переходит из потока сырья в реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего 3-(метилтио)пропаналь;

отделение неконденсируемого газа от жидкого реакционного продукта;

разделение этого реакционного продукта на фракцию продукта и циркулирующую фракцию; и

возврат циркулирующей фракции в зону газожидкостного контактирования.

В предпочтительном варианте фракция кубовых остатков содержит менее приблизительно 1 вес. % акролеина, более предпочтительно менее приблизительно 0,1 вес.% акролеина.

Исходный газ может содержать менее приблизительно 0,1 об.% акриловой кислоты.

Фракционное разделение можно проводить в дистилляционной колонне, включающей по меньшей мере приблизительно две теоретические тарелки и работающей под абсолютным давлением в головке не более приблизительно 30 фунтов/кв.дюйм и при коэффициенте орошения по крайней мере приблизительно 0,5.

Предпочтительное абсолютное давление в головке не превышает приблизительно 20 фунтов/кв.дюйм, а содержание акролеина во фракции кубовых остатков составляет менее приблизительно 0,1 вес.%.

Сырой газообразный акролеиновый реакционный продукт предпочтительно охлаждают за счет теплообмена с охлаждающей текучей средой в рекуперативном теплообменнике, вызывая тем самым конденсацию воды и акриловой кислоты и получая двухфазный газожидкостной поток сырого акролеинового продукта, причем этот двухфазный газожидкостной поток акролеинового продукта пропускают через установку мгновенного испарения и парожидкостной сепаратор, в которых такой двухфазный поток дополнительно охлаждают с целью обеспечить дополнительную конденсацию и выделение конденсата из охлажденного потока газообразного акролеина и этот конденсат направляют из установки мгновенного испарения и парожидкостного сепаратора в ректификационную колонну для фракционирования.

Поставленная задача решается также способом непрерывного получения 3-(метилтио)пропаналя, включающим

контактирование газообразного потока акролеинсодержащего сырья с жидкой реакционной средой в зоне газожидкостного контактирования реакционной зоны, причем эта реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином, а газообразный поток акролеинового сырья содержит акролеиновые пары и неконденсируемый газ;

пропускание параллельными потоками сырья и реакционной среды через зону контактирования, вследствие чего акролеин переходит из потока сырья в реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего 3-(метилтио)пропаналь;

отделение неконденсируемого газа от жидкого реакционного продукта;

разделение этого реакционного продукта на фракцию продукта и циркулирующую фракцию;

возврат циркулирующей фракции в зону газожидкостного контактирования; и

отвод тепла реакции из реакционной зоны рекуперативным теплообменом жидкой реакционной среды с другой текучей средой, причем расход потока циркулирующей жидкой среды и участок, на котором из реакционной зоны отводят тепло, таковы, что температура жидкой реакционной среды во всей реакционной зоне колеблется в пределах не более чем приблизительно ±5oC.

Реакционная зона предпочтительно включает зону газожидкостного контактирования и циркуляционную зону, в которую жидкий реакционный продукт поступает из зоны газожидкостного контактирования и через которую циркулирующую фракцию возвращают в зону газожидкостного контактирования, причем температура жидкой реакционной среды в этой циркуляционной зоне колеблется в пределах не более чем ±2oC.

В целом, в способе непрерывного получения ММП жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья в зоне контактирования газа с жидкостью. Эта реакционная среда включает ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина и неконденсируемый газ. Относительные количества акролеина и метилмеркаптана, поступающие в зону контактирования, по существу стехиометрически эквивалентны. Акролеин переходит из исходного потока в реакционную смесь и вступает во взаимодействие в этой смеси непосредственно с метилмеркаптаном без существенного образования промежуточного геми(метилтио)ацеталя ММП, в результате чего получают жидкий реакционный продукт, содержащий ММП. Неконденсируемый газ отделяют от жидкого реакционного продукта, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и циркулирующую фракцию возвращают в зону контактирования газа с жидкостью. Акролеин и метилмеркаптан взаимодействуют в жидкой среде в реакционной зоне, которая включает зону газожидкостного контактирования и циркуляционную зону, в которую из зоны газожидкостного контактирования выпускают жидкий реакционный продукт и по которой циркулирующую фракцию возвращают в зону газожидкостного контактирования. Метилмеркаптан вводят в реакционную зону в точке или нескольких точках с таким расчетом, чтобы избыток метилмеркаптана не мог превалировать на каком-либо участке реакционной зоны в течение промежутка времени, достаточно долгого для образования заметного количества промежуточного геми(метилтио)ацеталя.

Вариантом способа непрерывного получения ММП является такой способ, в котором жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья в зоне газожидкостного контактирования. Такая реакционная среда содержит ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина, неконденсируемый газ и водяной пар. Акролеин переходит из сырьевого потока в реакционную среду и вступает во взаимодействие с метилмеркаптаном в этой среде с образованием жидкого реакционного продукта, содержащего ММП. Соотношение между водяным паром и акролеином в потоке акролеинового сырья таково, что в жидком реакционном продукте, вследствие конденсации воды в сырьевом потоке, не содержится сколько-нибудь существенного количества второй жидкой фазы. От жидкого реакционного продукта отделяют неконденсируемый газ, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

Согласно изобретению предлагается также способ непрерывного получения ММП, в котором жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья в зоне газожидкостного контактирования, причем такая реакционная среда включает ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина, неконденсируемый газ и водяной пар. Акролеин переходит из сырьевого потока в реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. Величина молярного соотношения между водяным паром и акролеином в потоке акролеинового сырья не превышает приблизительно 0,3. От жидкого реакционного продукта отделяют неконденсируемый газ, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

Согласно изобретению предлагается также способ непрерывного получения ММП, в котором жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья в зоне газожидкостного контактирования, по которой противотоком пропускают этот сырьевой поток и реакционную среду. Реакционная среда включает ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина и неконденсируемый газ, вследствие чего акролеин переходит из сырьевого потока в реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. Задержка такой жидкости в зоне противоточного газожидкостного контактирования оказывается достаточной для конверсии в этой зоне газожидкостного контактирования по меньшей мере 90% акролеина, содержащегося в газообразном сырье. От жидкого реакционного продукта отделяют неконденсируемый газ, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

Кроме того, согласно изобретению предлагается способ непрерывного получения ММП, в котором жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья в зоне газожидкостного контактирования, причем эта реакционная смесь включает ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина и неконденсируемый газ. Акролеин переходит из сырьевого потока в реакционную среду и этот акролеин вступает в такой среде во взаимодействие с метилмеркаптаном в первой реакционной зоне, включающей зону газожидкостного контактирования, с образованием промежуточного жидкого реакционного продукта. От промежуточного жидкого реакционного продукта отделяют неконденсируемый газ, этот промежуточный жидкий реакционный продукт разделяют на фракцию промежуточного продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования. Первая реакционная зона включает зону газожидкостного контактирования и циркулирующую зону, в которую из зоны газожидкостного контактирования выпускают жидкий реакционный продукт и по которой циркуляционную фракцию возвращают в зону газожидкостного контактирования. Фракцию промежуточного продукта пропускают через реактор с поршневым потоком для конверсии остаточного акролеина и метилмеркаптана в ММП.

Согласно изобретению предлагается также способ непрерывного получения ММП, в котором жидкую реакционную среду в зоне газожидкостного контактирования вводят в контакт с газообразным потоком акролеинового сырья. Такая реакционная среда содержит ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина, неконденсируемый газ и пары акриловой кислоты. Акролеин переходит из сырьевого потока в жидкую реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. Величина молярного соотношения между парами акриловой кислоты и акролеином в потоке акролеинового сырья не превышает приблизительно 0,1. От жидкого реакционного продукта отделяют неконденсируемый газ, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

Согласно настоящему изобретению предлагается также способ непрерывного получения ММП, в котором пары акролеина получают парофазным каталитическим окислением углеводорода с образованием потока сырого акролеинового реакционного продукта. Этот поток сырого акролеинового реакционного продукта охлаждают для конденсации из него водяного пара и акриловой кислоты и получения охлажденного акролеинового газообразного потока для конверсии в ММП, причем такой сырьевой поток включает акролеин и неконденсируемый газ. Жидкую реакционную среду вводят в контакт с газообразным потоком акролеинового сырья, представляющим собой упомянутый охлажденный акролеиновый газообразный поток, в зоне газожидкостного контактирования, в которой общее давление не превышает приблизительно 3 атм. Реакционная среда содержит ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Акролеин переходит из сырьевого потока в реакционную среду и вступает в этой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. От жидкого реакционного продукта отделяют неконденсируемый газ, этот реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

Кроме того, согласно изобретению предлагается способ непрерывного получения ММП, в котором газообразный поток сырого реакционного продукта, полученного каталитическим окислением углеводорода, охлаждают, в результате чего получают охлажденный газообразный поток, включающий акролеин, и конденсат, включающий воду, акриловую кислоту и остаточную часть акролеина. Конденсат отделяют от охлажденного газового потока и конденсат подвергают фракционной перегонке с получением головной фракции, включающей акролеин, и фракции кубовых остатков, которые практически свободны от акролеина. Головную фракцию смешивают с охлажденным газообразным потоком с получением объединенного акролеинового потока. Жидкую реакционную среду в зоне газожидкостного контактирования вводят в контакт с газообразным потоком акролеинового сырья. Реакционная среда включает ММП, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья представляет собой объединенный акролеиновый газообразный поток и включает акролеин, неконденсируемый газ и водяной пар. Акролеин переходит из сырьевого потока в реакционную среду и вступает в такой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. От этого жидкого реакционного продукта отделяют неконденсируемый газ, реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию и эту циркулирующую фракцию возвращают в зону газожидкостного контактирования.

В настоящем изобретении предлагается также способ непрерывного получения 3-(метилтио)пропаналя. Этот способ включает введение жидкой реакционной среды в контакт с газообразным потоком акролеинового сырья в зоне газожидкостного контактирования реакционной зоны. Такая реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор взаимодействия между метилмеркаптаном и акролеином. Газообразный поток акролеинового сырья включает пары акролеина и неконденсируемый газ. Газообразный поток акролеинового сырья и реакционную среду пропускают через зону газожидкостного контактирования противотоком. Акролеин переходит из сырьевого потока в реакционную среду и вступает в такой среде во взаимодействие с метилмеркаптаном с образованием жидкого реакционного продукта, содержащего ММП. От этого жидкого реакционного продукта отделяют неконденсируемый газ, а реакционный продукт разделяют на фракцию продукта и циркулирующую фракцию.

Другие предметы и отличительные признаки изобретения частично очевидны и частично более подробно описаны ниже.

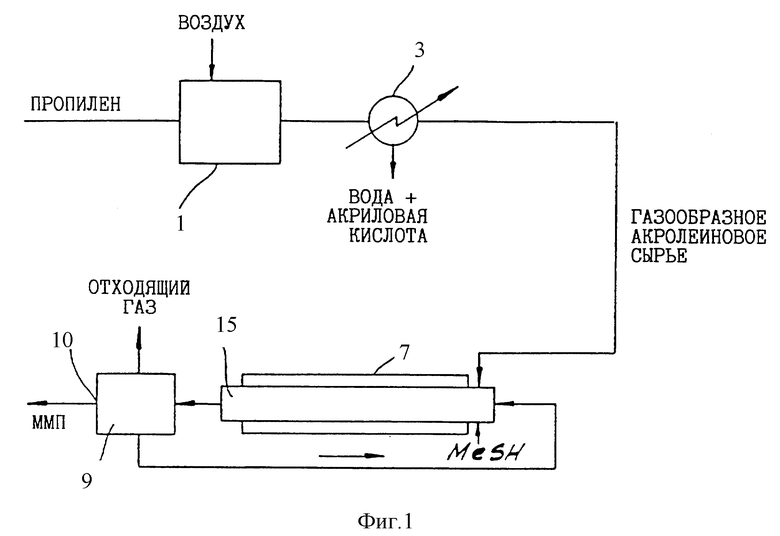

На фиг. 1 представлена технологическая схема осуществления способа по изобретению, иллюстрирующая непрерывное получение ММП из сырого газообразного акролеинового продукта, образующегося при непрерывном каталитическом окислении пропилена.

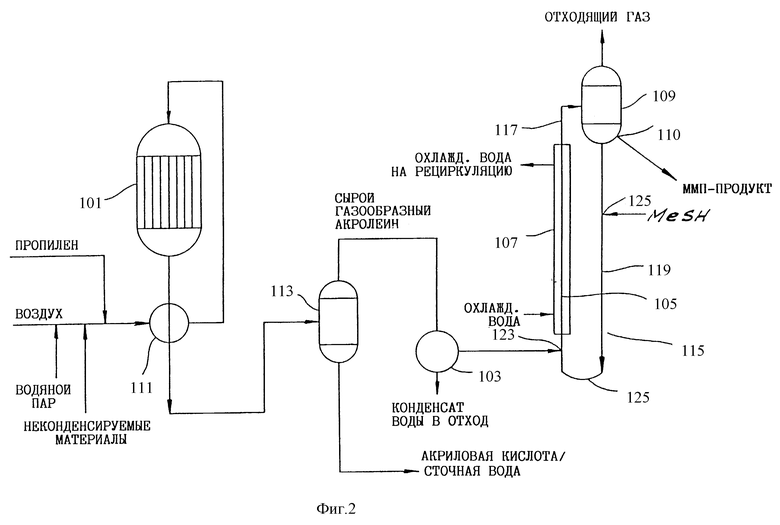

На фиг. 2 схематически проиллюстрирован предпочтительный способ по изобретению, в котором ММП получают из метилмеркаптана и акролеина в турбулентном газ-лифтном реакторе.

На фиг. 3 схематически проиллюстрирован газ-лифтный реактор, адаптированный для работы при низком перепаде давления.

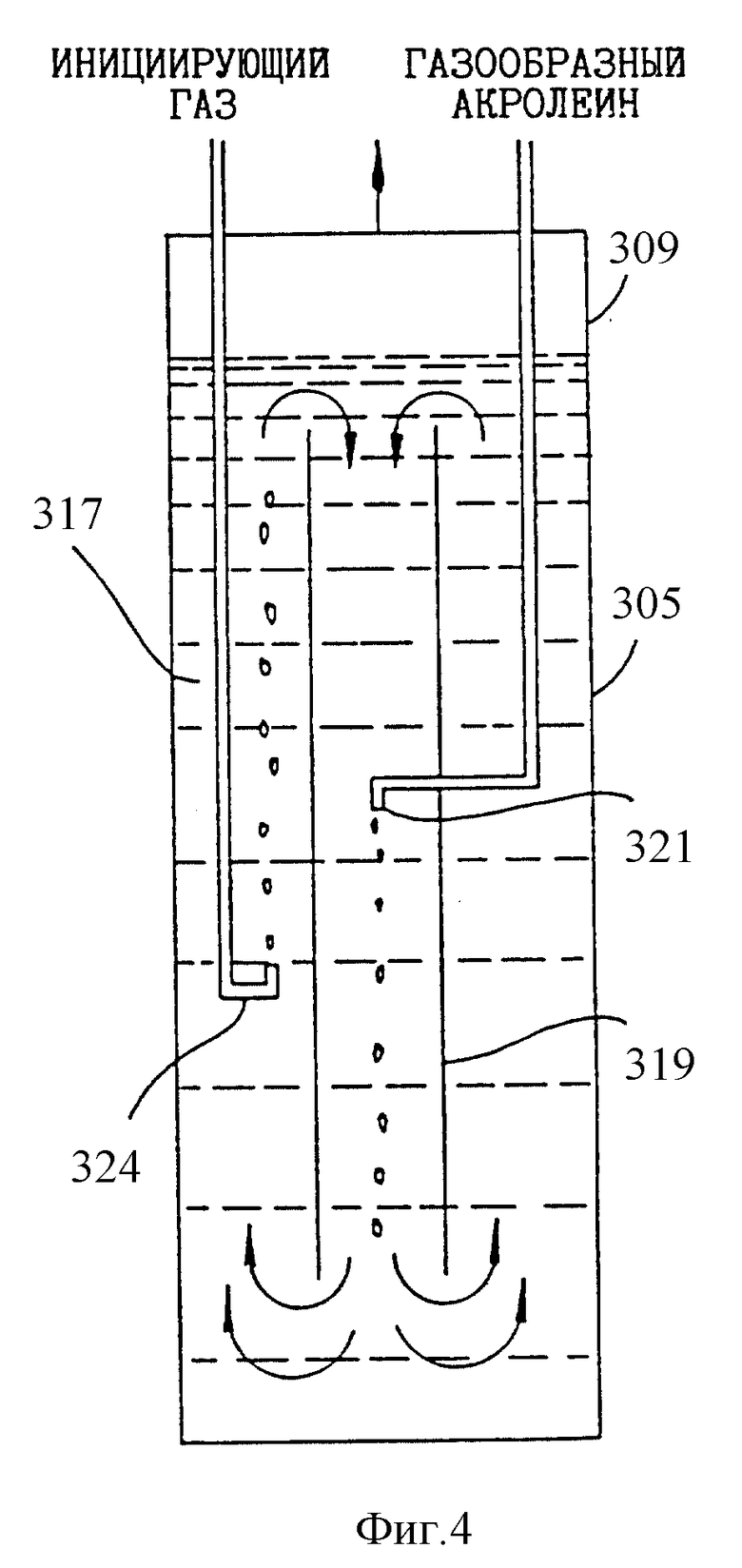

На фиг. 4 схематически проиллюстрирован газ-лифтный реактор типа вытяжной трубы, адаптированный для работы при низком перепаде давления.

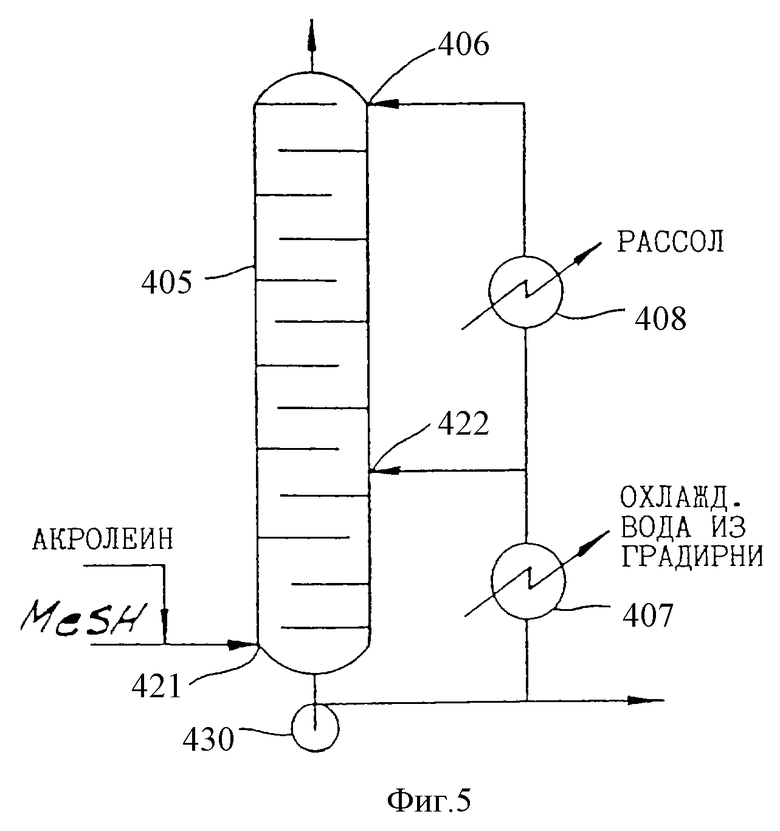

На фиг. 5 представлено схематическое изображение тарельчатого реактора колонного типа для конверсии метилмеркаптана и акролеина в ММП.

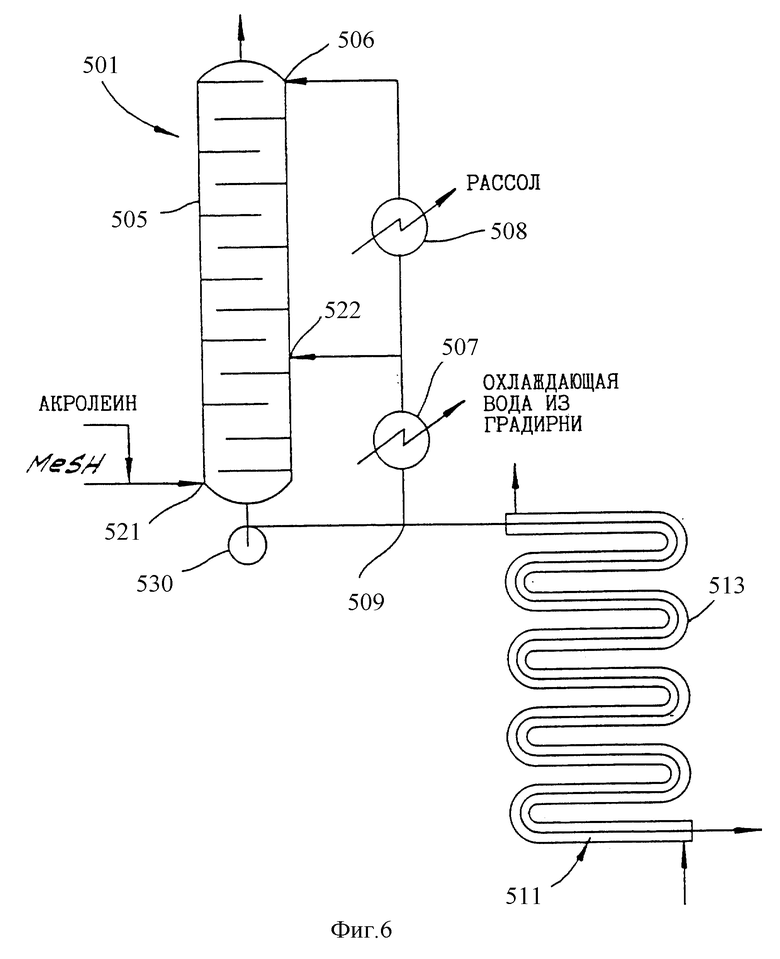

На фиг. 6 представлено схематическое изображение способа по изобретению, в котором используют тарельчатый реактор колонного типа, за которым установлен реактор с поршневым потоком.

На фиг. 7 схематически проиллюстрирован способ по изобретению, в котором сырой газообразный акролеиновый реакционный продукт обрабатывают для удаления значительного количества акриловой кислоты перед вводом этого газа в противоточный газ-лифтный реактор для взаимодействия акролеина с метилмеркаптаном.

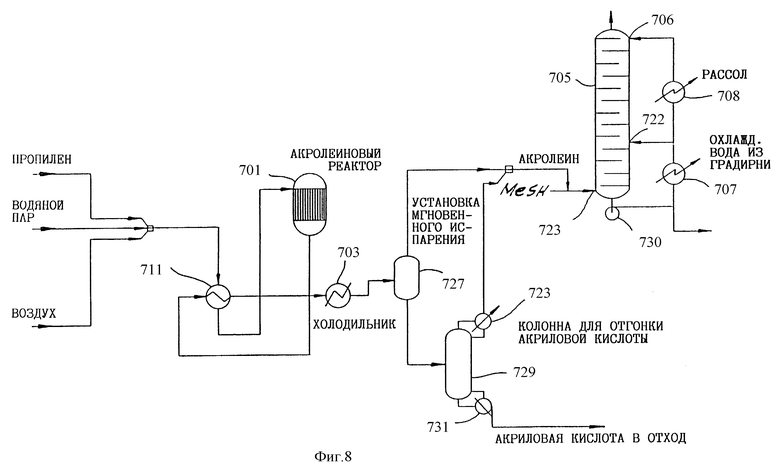

На фиг. 8 схематически проиллюстрирован способ по изобретению, в котором сырой газообразный акролеиновый реакционный продукт обрабатывают для удаления значительного количества акриловой кислоты перед вводом этого газа в противоточный тарельчатый реактор колонного типа для взаимодействия акролеина с метилмеркаптаном.

В соответствии с настоящим изобретением ММП получают из метилмеркаптана и газообразного потока акролеинового сырья в газожидкостной реакционной системе, включающей жидкий ММП. В зоне газожидкостного контактирования жидкую фазу, включающую ММП и катализатор, вводят в контакт с метилмеркаптаном и газом, содержащим акролеин и неконденсируемый газ. Акролеин переходит из газовой фазы в жидкую фазу и взаимодействует в жидкой фазе непосредственно с метилмеркаптаном с образованием дополнительного количества ММП. Теплоту экзотермической реакции снимают с помощью теплоносителя, протекающего через устройство теплопереноса, такое, как рубашка или змеевик, находящееся в контакте с зоной газожидкостного контактирования, или в контуре циркуляции ММП между выпуском и впуском жидкости этой зоны контактирования.

В зоне газожидкостного контактирования высокие коэффициенты массопереноса обеспечиваются гомогенным газожидкостным контактированием, а движущую силу для массопереноса предпочтительно максимизируют поддержанием по существу поршневого потока в газовой фазе. Однородное газожидкостное контактирование может быть достигнуто путем проведения процесса в турбулентном режиме потока, который может быть охарактеризован, например, относительно высокими приведенными скоростями газа и жидкости в пузырьковом режиме течения, в котором пузырьки активно коалесцируют и разрушаются вследствие турбулентности. Такие турбулентные условия ускоряют также теплоперенос из зоны газожидкостного контактирования к рубашке или змеевику, которые для обеспечения теплопереноса сообщаются с зоной контактирования. По другому варианту газожидкостное контактирование можно осуществлять пропусканием газа и жидкости противотоком в зоне контактирования. В этом последнем варианте выполнения изобретения теплоту реакции целесообразно передавать охлаждающей текучей среде во внешнем теплообменнике, по которому циркулирует реакционная ММП-среда.

За счет поддержания практически эквимолярных количеств добавляемых в реакционную среду метилмеркаптана и акролеина в существенной мере предотвращается образование гемитиоацеталя ММП. В результате метилмеркаптан и акролеин непосредственно взаимодействуют с образованием ММП. Поскольку такая реакционная схема намного короче, чем осуществляемая через образование гемитиоацеталя, скорость реакции в 3-10 раз выше скорости, достигаемой в способе, описанном в патенте '516. При достигаемых по новому способу скоростях реакции скорость конверсии ограничивается скоростью массопереноса акролеина из газовой фазы в жидкую фазу. Однако было установлено, что когда в соответствии с предпочтительными вариантами выполнения изобретения поддерживают турбулентные условия, достигают высоких коэффициентов массопереноса. Более того, благодаря прямому быстрому взаимодействию между акролеином и метилмеркаптаном в жидкой фазе, акролеин, поступающий в жидкую фазу, расходуется немедленно, увеличивая тем самым движущую силу массопереноса. Таким образом, общие скорости массопереноса высоки. Объединенный эффект прямой реакции и высоких скоростей массопереноса обусловливает высокую производительность реакционной системы по изобретению.

Как показано на фиг. 1, акролеин непрерывно получают в акролеиновом реакторе 1 каталитическим окислением пропилена, пропана или другого пригодного для этой цели углеводородного сырья в присутствии водяного пара и неконденсируемого газа. Когда сырьем служит пропилен, сырой газообразный акролеиновый продукт, выходящий из этого реактора, содержит от примерно 4 до примерно 10 об.% акролеина, от примерно 0,3 до примерно 1,0 об.% акриловой кислоты, до приблизительно 1,0 об.% пропилена, до приблизительно 1,0 об.% пропана, до примерно 0,5 об.% пропионового альдегида, от примерно 0,1 до примерно 0,4 об.% уксусного альдегида и от примерно 30 до примерно 50 об.% водяного пара, а также от примерно 40 до примерно 55 об.% неконденсируемых газов, включая кислород, азот, монооксид углерода и диоксид углерода. Затем сырой газообразный продукт обрабатывают для существенного снижения содержания в нем водяного пара и акриловой кислоты. В предпочтительном варианте этот сырой продукт обрабатывают, охлаждая его в рекуперативном теплообменнике 3, вызывая конденсацию акриловой кислоты и воды из сырого газообразного продукта. Хотя в качестве охлаждающей текучей среды в теплообменнике 3 можно использовать воду, охлажденную холодильником, экономически целесообразно применять воду комнатной температуры, например водопроводную воду, артезианскую воду или воду из градирен. За счет конденсации акриловой кислоты и воды в теплообменнике с использованием воды комнатной температуры в качестве охлаждающей среды получают охлажденный газообразный поток акролеинового сырья, содержащий от примерно 5 до примерно 25 об.%, преимущественно от примерно 7 до примерно 15 об.% акролеина; до приблизительно 0,1 об.%, более предпочтительно до приблизительно 0,01 об.% акриловой кислоты; до приблизительно 2,0 об.% пропилена; до приблизительно 1,0 об.% пропана; до приблизительно 1,0 об.% пропионового альдегида; до приблизительно 0,5 об.% уксусного альдегида; от примерно 1 до примерно 8 об.%, более предпочтительно от примерно 1 до примерно 3 об.% водяного пара и от примерно 60 до примерно 80 об. % неконденсируемых газов. В предпочтительном варианте величина молярного отношения между водяным паром и акролеином в охлажденном газообразном потоке составляет от примерно 0,05 до примерно 0,3, предпочтительнее от примерно 0,05 до примерно 0,15, а величина молярного отношения между акриловой кислотой и акролеином составляет от 0 до примерно 0,01, более предпочтительно от 0 до примерно 0,001. Акриловую кислоту необязательно можно вначале удалять из сырого газообразного акролеинового продукта введением этого газа в контакт с обычным абсорбирующим агентом в установке противоточного контактирования, такой как насадочная колонна. Газ, выходящий из абсорбера, далее можно охлаждать для конденсации водяного пара пропусканием этого газа через рекуперативный теплообменник, находящийся по ходу процесса после абсорбера.

Затем охлажденный газообразный поток акролеинового сырья вводят в проточный реактор 5 непрерывного действия, в котором находится реакционная среда, представляющая собой циркулирующий поток ММП. Реактор 5 снабжен охлаждающей рубашкой 7. Циркулирующий ММП содержит катализатор взаимодействия метилмеркаптана с акролеином. Катализатор можно инжектировать непрерывно или периодически в любом приемлемом месте контура. Метилмеркаптан вводят в циркулирующий поток ММП в любой пригодной точке, однако предпочтительно его вводить совместно с акролеином или несколько выше той точки по ходу процесса, в которой вводят акролеин. Таким образом готовят двухфазную смесь реагентов, в которой акролеин распределен между жидкой фазой, содержащей ММП и катализатор, и газовой фазой, содержащей неконденсируемые продукты. Метилмеркаптан также может быть распределен между двумя фазами, однако согласно наблюдениям он в значительной мере растворен в жидкой фазе. Катализатор, как правило, представляет собой соль органической кислоты и амина. В зоне газожидкостного контактирования, которая находится по ходу процесса ниже точки ввода акролеина, акролеин постепенно переходит из газовой фазы в жидкую фазу и в жидкой фазе вступает в прямое и непрерывное взаимодействие с метилмеркаптаном с образованием ММП. В той мере, в которой метилмеркаптан первоначально распределен между фазами, он также постепенно переходит в жидкость для взаимодействия с акролеином.

Водяной пар, содержащийся в газообразном акролеиновом сырье, в зоне газожидкостного контактирования также может конденсироваться в ММП-потоке. За счет охлаждения газообразного потока сырого акролеинового реакционного продукта перед реактором 5 по ходу процесса для частичной конденсации водяного пара молярное соотношение между водяным паром и акролеином поддерживают на уровне, достаточно низком для того, чтобы предотвратить образование сколько-нибудь существенного количества второй (водной) жидкой фазы в зоне газожидкостного контактирования или избежать наличия какой-либо второй жидкой фазы в зоне газожидкостного контактирования или жидком реакционном продукте из-за отделения в каком-либо месте реакционной системы водной фазы от реакционной ММП-среды. В предпочтительном варианте содержание воды в циркулирующей ММП-среде не превышает приблизительно 6 вес.%, а обычно он находится в интервале от примерно 1 до примерно 6 вес.%. При предпочтительной для реакции температуре вода в таких концентрациях остается, как это описано ниже, полностью растворенной в ММП-фазе. Как указано выше, величина молярного отношения между водяным паром и акролеином в газообразном потоке сырья не превышает приблизительно 0,3. Было установлено, что такое соотношение оказывается достаточным для поддержания концентрации воды в циркулирующей ММП-среде на уровне, достаточно низком для того, чтобы избежать образования отдельной водной фазы при температурах, преобладающих при выходе жидкости из зоны газожидкостного контактирования.

Присутствия в ММП-продукте избыточных количеств акриловой кислоты также избегают за счет охлаждения сырого газообразного акролеинового продукта водой с комнатной температурой. Конденсацией акриловой кислоты из газообразного потока сырья в холодильнике получают направляемый в ММП-реактор газообразный поток акролеинового сырья, в котором величина молярного отношения между акриловой кислотой и акролеином в потоке сырья не превышает приблизительно 0,01, предпочтительно не превышает примерно 0,001, а концентрация паров акриловой кислоты не превышает приблизительно 0,1%, предпочтительно не превышает примерно 0,01%.

Условия турбулентного течения в зоне газожидкостного контактирования предпочтительно поддерживают, устанавливая скорость движения двухфазного потока в турбулентном диапазоне, как это определено выше. Реакция протекает быстро с образованием двухфазной смеси реакционных продуктов, включающей жидкую фазу, содержащую ММП-продукт и катализатор, и газообразную фазу, содержащую неконденсируемые продукты. Реакционный продукт, выходящий из реактора, вводят в сепаратор 9, в котором он разделяется на газовую и жидкую фазы. Газовую фазу, которая содержит пропан, пропилен, пропионовый альдегид, уксусный альдегид и водяной пар, сбрасывают из сепаратора в установку для контроля выбросов, такую как печь для сжигания. В том случае, когда сбрасываемый газ содержит существенное количество неабсорбированного акролеина или непрореагировавшего пропилена, часть сбрасываемого газа можно возвращать в реактор для окисления пропилена. Однако сочетание высоких скоростей массопереноса в зоне газожидкостного контактирования с добавлением в реакционную систему акролеина и метилмеркаптана в практически эквимолярных количествах дает сбрасываемый газообразный поток, который, как правило, содержит от примерно 90 до примерно 97 об.% неконденсируемых продуктов и в общей сложности от примерно 0,01 до примерно 0,03 об.% акролеина. Сбрасываемый газ обычно содержит от примерно 1 до примерно 2% пропилена, то есть такое количество, которое приемлемо для сжигания в факеле, через который можно пропускать неконденсируемые продукты и пары остаточных органических веществ, отходящие из объединенной установки для получения акролеина/ММП. По другому варианту часть сбрасываемого газообразного потока можно возвращать в процесс, в котором он служит источником водяного пара и неконденсируемого газа в реакторе для окисления пропилена.

Весь полученный ММП удаляют из сепаратора через отверстие 10 для отвода продукта, хотя основную массу ММП возвращают из сепаратора в реактор. Такой ММП-продукт практически не содержит метилмеркаптана, акролеина и примесей, присутствующих в газообразном акролеиновом сырье. Без необходимости последующей очистки ММП-продукт можно использовать в качестве промежуточного продукта при получении ГММК.

Реакцию можно проводить при температуре в пределах от примерно 30 до примерно 70oC, предпочтительно в пределах от примерно 40 до примерно 50oC, и под общим давлением в пределах от примерно 1 до примерно 3 атм, предпочтительно в пределах от примерно 1,5 до примерно 2 атм. Метилмеркаптан и акролеин вводят в реакционную среду при величине молярного отношения между меркаптаном и акролеином в пределах от примерно 0,95 до примерно 1,2, более предпочтительно в пределах от примерно 1,00 до примерно 1,02. Как указано выше, акролеиновое сырье содержит от примерно 5 до примерно 25 об.%, как правило, от примерно 7 до примерно 15 об.% акролеина. В наиболее предпочтительном варианте парообразный поток акролеинового сырья содержит от примерно 10 до примерно 15 об.% акролеина.

При реакционной температуре ниже приблизительно 50oC благоприятное равновесное состояние акролеина между жидкой и газообразной фазами создает особенно эффективную движущую силу для массопереноса в жидкую фазу, однако при температурах, которые заметно ниже 40oC, может потребоваться охлажденный холодильником хладагент, и кинетика реакции может начать ограничивать производительность. Более того, при более низкой температуре реакции равновесное распределение уксусного альдегида между газовой и жидкой фазами также становится неблагоприятным, что приводит к повышению концентрации уксусного альдегида в продукте, выходящем из сепаратора. Особенно предпочтительная температура реакции находится в пределах от примерно 40 до примерно 45oC. В этом интервале реакционную температуру можно легко регулировать посредством теплопереноса от реакционной смеси к воде из градирни с температурой до 35oC, пропускаемой по рубашке, охватывающей зону газожидкостного контактирования. По мере расхода на реакцию растворенного акролеина из газа в ответ на нарушение равновесия, вызванное потреблением акролеина, в жидкую фазу постепенно переходит дополнительное количество акролеина. Таким образом, в большинстве вариантов выполнения настоящего изобретения охлаждение либо для регулирования реакционной температуры, либо для ускорения перехода акролеина из газа в жидкую фазу не является необходимым.

Хотя массопереносу способствует также высокое давление, быстрый массоперенос в зоне турбулентного газожидкостного контактирования достигается при атмосферном или близком к нему давлении, в результате чего нет необходимости в применении реакторов высокого давления. Более того, при поддержании в реакторе давления на умеренном уровне превалирующее давление в реакторе для окисления пропилена может оказаться достаточным для ввода газообразного акролеинового продукта в ММП-реактор без необходимости механического сжатия этого газа.

Несмотря на возможность проводить процесс с использованием газообразного потока сырья, содержание акролеина в котором находится в пределах от примерно 5 до примерно 25 об.%, скорость массопереноса повышается, если газовое сырье содержит по меньшей мере приблизительно 10 об.% акролеина. С другой стороны, слишком высокое содержание акролеина может вызвать перегрузку зоны газожидкостного контактирования при существующей ее абсорбционной способности и может вызвать обратный эффект в отношении как рекуперации акролеина из газовой фазы, так и выхода ММП в пересчете на акролеин. Принимая во внимание результаты дополнительного изучения факторов, которые влияют на проведение процесса в типичном реакторе для получения акролеина и которые непосредственно необходимы для осуществления предлагаемого способа, концентрацию акролеина в газообразном сырье в пределах от примерно 10 до примерно 15 об.% можно считать оптимальной.

Создание очень небольшого избытка меркаптана в реакционной смеси позволяет довести до максимума конверсию акролеина и в значительной мере устранить необходимость сброса в отходы непрореагировавшего акролеина. В тех случаях, когда величину молярного соотношения между реагентами поддерживают в пределах от примерно 1,00 до примерно 1,02 моля метилмеркаптана на моль акролеина, прямое взаимодействие между меркаптаном и акролеином предпочтительно вести до образования промежуточного геми(метилтио)ацеталя ММП. В результате достигают высокой скорости взаимодействия при высокой производительности и относительно низких капитальных и технологических затратах. Соотношение между реагентами можно регулировать с помощью различных средств, известных в данной области техники. В предпочтительном варианте циркулирующий ММП-поток периодически анализируют с помощью газохроматографа, установленного по ходу процесса после зоны газожидкостного контактирования, и производят все необходимые регулировочные действия, относящиеся к расходу акролеинового и метилмеркаптанового сырья с целью обеспечить поддержание соответствующего избытка метилмеркаптана и для предотвращения образования гемитиоацеталя. Для этой цели можно применять установленный на технологической линии анализатор. Исключая начальный этап, процесс проводят в стационарном режиме непрерывно рециркулирующего потока. Таким образом, после выхода на стационарный режим величину соотношения между добавляемыми метилмеркаптаном и акролеином можно поддерживать по существу на уровне 1,0.

Реакцию можно проводить с использованием обычных катализаторов и при обычной концентрации катализатора. К таким катализаторам относятся самые различные органические амины, такие как, например, пиридин, гексаметилентетрамин и триэтиламин. Для ингибирования полимеризации акролеина, как правило, добавляют органические кислоты. В случае, когда, например, используют пиридинийацетатный катализатор, концентрацию поддерживают в пределах от примерно 0,2 до примерно 1,0%, предпочтительно в пределах от примерно 0,35 до примерно 0,5%, путем непрерывного или периодического добавления катализатора в жидкую фазу.

Расход циркулирующего ММП по меньшей мере приблизительно равен величине, превышающей расход потока получаемого ММП, предпочтительно превышающей от примерно 20 до примерно 50 раз, вследствие чего прямоточный реактор такого типа, как представленный на фиг. 1, является реактором с осевым смешением в жидкой фазе. Для проведения такой реакции можно применять любой из разнообразных двухфазных реакторов, например прямоточный проточный трубчатый реактор, реактор с мешалкой или противоточный проточный реактор, такой как колонна с орошаемой стенкой, барботерная колонна, насадочная колонна или тарельчатая колонна. Для повышения скорости массопередачи газовую фазу предпочтительно удерживать в поршневом потоке. В поршневом потоке устанавливается градиент концентрации акролеина в газовой фазе и поддерживается на пути движения реагентов в зоне газожидкостного контактирования, вследствие чего обеспечивается поддержание объединенной средней движущей силы массопереноса, существенно превышающая таковую, которая преобладает при газофазном осевом смешении. Особенно предпочтителен газ-лифтный реактор, поскольку он способен работать с газофазным поршневым потоком и поскольку существенный объем неконденсируемых продуктов в газообразном потоке акролеинового сырья можно успешно использовать как для циркуляции жидкой ММП-фазы, так и для достижения исключительно эффективного перемешивания жидкости в реакторе. Таким образом устраняется необходимость в механическом оборудовании с движущимися деталями, таком как насосы или мешалки. В другом варианте можно успешно применять противоточную колонну, прежде всего там, где существует необходимость свести к минимальному перепад давления на пути через зону газожидкостного контактирования.

На фиг. 2 проиллюстрированы газ-лифтный реакционный аппарат циркуляционного типа по изобретению и его применение в объединенном процессе, в котором сырой газофазный акролеин охлаждают и вводят непосредственно в ММП-реактор. В этом объединенном процессе, как показано на чертеже, пропилен (или другой пригодный для этой цели углеводород) смешивают с воздухом и вводят совместно с потоком разбавителя и/или неконденсируемыми газами в реактор 101, содержащий катализатор, пригодный для окисления углеводорода до акролеина. Поток сырья для реактора готовят смешением воздуха с пропиленом и разбавителем, как указано выше, и эту смесь предварительно нагревают в рекуперативном теплообменнике 111 за счет отвода тепла от сырого газообразного акролеинового продукта. В противоточном абсорбере 113 в виде проточной насадочной колонны частично охлажденный газообразный продукт вводят в контакт с жидкой абсорбирующей средой для удаления из газового потока акриловой кислоты. Газ, выходящий из абсорбера, пропускают через другой рекуперативный теплообменник 103 для дополнительного охлаждения газообразного продукта и конденсации из него акриловой кислоты и водяного пара. В оптимальном и предпочтительном варианте акриловую кислоту и избыток водяного пара удаляют с помощью одной лишь конденсации, избегая необходимости в использовании абсорбера для акриловой кислоты и перепада давления, требуемого для пропускания газообразного потока через этот абсорбер. Далее охлажденный газообразный акролеиновый продукт вводят в газ-лифтный реактор 105.

Реактор 105 включает трубку 117 для восходящего потока ("восходящее колено"), снабженную рубашкой 107, по которой может циркулировать охлаждающая текучая среда. Такой реактор дополнительно включает трубку 119 для нисходящего потока ("нисходящее колено"), которая посредством нижнего контура 121 сообщается потоком текучей среды с восходящим коленом. Восходящее колено 117 представляет собой зону газожидкостного контактирования. Между верхними концами обоих колен предусмотрен сообщающийся с ними потоком текучей среды сепаратор 109. Нисходящее колено 119, нижний контур 121 и сепаратор 109 совместно составляют циркуляционную зону, в которой взаимодействие между акролеином и метилмеркаптаном может продолжаться после выхода реакционной среды из зоны газожидкостного контактирования. Таким образом, реакционная зона включает как зону газожидкостного контактирования, так и циркуляционную зону. Скорость циркуляции и местоположение рубашки 107 таковы, что температура жидкой реакционной ММП-среды колеблется в интервале не более чем приблизительно ±5oC во всей реакционной зоне, предпочтительно не более чем приблизительно ±2oC в восходящем колене реактора.

В промышленной установке целевая производительность может быть обеспечена за счет применения нескольких реакторных контуров в сочетании с единственным сепаратором. В нижней части восходящего колена 117 предусмотрен впускной патрубок 123 для газа, позволяющий вводить охлажденное газообразное акролеиновое сырье, а у нисходящего колена 119 предусмотрен впускной патрубок 125 для текучей среды, позволяющий вводить парообразный или жидкий метилмеркаптан. В другом варианте этот метилмеркаптан можно вводить в точке ввода газообразного акролеинового сырья или вблизи нее. Катализатор можно вводить непрерывно или периодически в любой приемлемой точке. В предпочтительном варианте точки ввода акролеина и метилмеркаптана находятся достаточно близко друг к другу, вследствие чего в любой части реакционной зоны между точками ввода, в которой ММП-среда может содержать избыток метилмеркаптана, продолжительность пребывания циркулирующей ММП-среды оказывается недостаточной для образования существенных количеств гемимеркапталя при таком соотношении между метилмеркаптаном и акролеином и преобладающей в этой части абсолютной концентрации метилмеркаптана. В газ-лифтном реакторе концентрация метилмеркаптана и любой избыток в сравнении с такой концентрацией акролеина ничтожно малы из-за разбавляющего действия большого рециркуляционного ММП-потока в контуре. Восходящее колено представляет собой зону газожидкостного контактирования, и его размер таков, что двухфазный поток находится в пузырьковом режиме течения, в котором газ диспергируют в форме дискретных пузырьков внутри непрерывной жидкой фазы или на границе между пузырьковым режимом течения и поршневым течением. Циркуляция жидкости инициируется разницей между напорами жидкостей, обусловленной пониженной плотностью двухфазной текучей среды, содержащейся в восходящем колене, в сравнении с плотностью жидкости в нисходящем колене. Для установления предпочтительных условий течения приведенную скорость газа в восходящем колене поддерживают в пределах от примерно 0,1 до примерно 0,5 м/с. При таком сочетании скорости газа и высоты реактора задержка газа в восходящем колене составляет от примерно 5 до примерно 20%, а приведенная скорость жидкости в восходящем колене составляет от примерно 0,3 до примерно 3,0 м/с. Для обеспечения целевой скорости циркуляции предпочтительная высота газ-лифтного контура составляет от примерно 20 до примерно 30 футов, на что требуется избыточное давление газа на входе газообразного акролеинового сырья в реактор в пределах от примерно 10 до примерно 15 фунтов/кв. дюйм, то есть от примерно 67 до примерно 100 кПа. В нижнем контуре 121 необязательно может быть предусмотрен насос, поддерживающий циркуляцию и позволяющий уменьшить требуемую высоту восходящего колена 117.

Наиболее удовлетворительный массоперенос из газовой в жидкую фазу достигается за счет регулирования приведенной скорости газообразной и жидкой фаз в восходящем колене таким образом, чтобы двухфазный поток двигался в пузырьковом режиме течения. В пузырьковом режиме течения дисперсия газа в виде мелких пузырьков в непрерывной жидкой фазе создает максимальную площадь поверхности для массопереноса. Соответствующий баланс между скоростями жидкости и газа поддерживает стабильные условия для пузырькового режима течения и устраняет коалесценцию пузырьков и возникновение поршневого движения газа. Интервалы скоростей, эффективных для этой цели, можно предсказать с определенной точностью, основываясь на принципах, проиллюстрированных, например, Govier и Aziz в "The Flow of Complex Mixtures in Pipes", Van Nostrand Reinhold Company, Нью-Йорк, 1972 (см., в частности, стр. 324-325, где описана зависимость картины течения от скоростей текучих сред для систем воздух/вода). Поскольку картина течения зависит от свойств текучих сред и диаметров трубки, для подтверждения оптимальных скоростей в конкретной системе могут потребоваться некоторые обычные эксперименты. Необходимо отметить, что способ по изобретению можно также осуществлять в режиме с поршневым потоком, однако массоперенос максимизируется при проведении процесса в условиях турбулентного режима пузырькового течения.

Для пуска реактора по фиг. 2 циркуляционный контур по существу заполняют ММП, непосредственно после чего можно начинать вводить газообразное акролеиновое сырье и метилмеркаптан. Даже при комнатной температуре реакция протекает с достаточно высокой скоростью, вследствие чего тепло экзотермической реакции быстро доводит температуру реакционной смеси до предпочтительного уровня порядка 40oC или выше, при котором процесс протекает в стационарном режиме.

С использованием газ-лифтного реактора способ по изобретению можно осуществлять, обеспечивая рекуперацию акролеина по меньшей мере приблизительно на 98%, конверсию не менее приблизительно 97% и выход в пересчете на акролеин по крайней мере примерно 95%. Рекуперацию определяют как долю входящего в процесс в газообразном сырье акролеина, который переходит в жидкую фазу; конверсию определяют как долю входящего в процесс акролеина, который расходуется на реакцию; а выход определяют как долю акролеина в газообразном сырье, который подвергается конверсии в суммарный ММП-продукт.

Когда способ по изобретению осуществляют в сочетании с установкой, в которой акролеин получают каталитическим окислением пропилена, из-за присутствия в газообразном акролеиновом сырье примесей, таких как пропилен, пропан, уксусный альдегид, пропионовый альдегид, кислород, монооксид углерода, диоксид углерода, не происходит никакого увеличения образования побочных продуктов или деструкции ММП-продукта. Таким образом, чтобы избежать необходимости в конденсации акролеина, очистки акролеина или хранения акролеина в жидкой форме, предлагаемый способ можно экономически выгодно осуществлять в сочетании с установкой для получения акролеина.

Такой способ наиболее пригоден для использования в сочетании с процессом получения акролеина, при котором сырой газообразный акролеиновый продукт представляет собой смесь паров акролеина с инертными газами, содержащую в низкой концентрации водяной пар и органические примеси.

В случае использования газ-лифтного реактора циркуляционного типа обратное давление, обусловленное падением давления в восходящем колене, может проявлять тенденцию к повышению давления в акролеиновом реакторе до уровня, превышающего оптимальный. Это обратное давление по меньшей мере частично компенсируется исключением из процесса акролеинового абсорбера, используемого при получении очищенного жидкого акролеина. Во время обычного процесса получения акролеина падение в абсорбере передается совместно с противодавлением реактору для окисления пропилена или другого углеводорода. Более того, любое нежелательное влияние падения давления в газ-лифтном реакторе можно устранить с помощью любых технических мер. Так, например, за счет размещения компрессора на линии сброса газа из сепаратора можно обеспечить воздействие на сепаратор 109 умеренного отрицательного давления. Как указано выше, необходимую высоту зоны газожидкостного контактирования можно уменьшить за счет механической циркуляции реакционной ММП-среды.

На фиг. 3 представлен другой вариант газ-лифтной реакционной системы, которая адаптирована для проведения процесса при особенно низком падении давления. Вместо ввода газообразного акролеина возле нижней части восходящего колена, как показано на фиг. 2, газообразный поток акролеинового сырья вводят через впускное приспособление 221 нисходящего колена 219. Циркуляцию в газ-лифтном реакторном контуре при пуске инициируют вводом "запускающего" газа через впускное приспособление 224 восходящего колена 217. Запускающее впускное приспособление расположено по меньшей мере несколько ниже впускного приспособления 221, но оба приспособления могут находиться на любой необходимой высоте газового контура, вследствие чего напор жидкости в контуре не создает излишнего противодавления в точке ввода газа. Для запуска может быть использовано либо газообразное акролеиновое сырье, либо инертный газ. После создания циркуляции реакционной ММП-среды можно начинать ввод газообразного акролеинового сырья через впускное приспособление 221, а после того, как двухфазный поток распространится от впускного приспособления 221 до впускного приспособления 224 или выше, ввод запускающего газа прекращают. Метилмеркаптан можно вводить в любой приемлемой точке, например в точке ввода акролеинового сырья или вблизи нее или с помощью линии подачи запускающего газа. Катализатор можно вводить в любом месте контура. Зона газожидкостного контактирования включает участок нисходящего колена 219 ниже впускного приспособления 221 плюс все восходящее колено 217. Остальная часть циркуляционного контура представляет собой циркуляционную зону, а зона газожидкостного контактирования и циркуляционная зона совместно образуют реакционную зону. Поскольку компонент двухфазной зоны в колене 217 длиннее такого компонента в колене 219, нисходящий поток двухфазной смеси реагентов удерживается в колене 219. Далее реактор продолжает работать с разницей напоров жидкости, определяемой столбом жидкости над впускным приспособлением 221. Когда такой столб жидкости оказывается умеренным, падение давления сводится к минимальному. Если обусловленные падением давления ограничения допустимой разницы напоров жидкости являются причиной снижения приведенной скорости жидкости ниже оптимальной для эффективного массопереноса, это может быть компенсировано увеличением вертикального размера ниже точки ввода газа с целью увеличить продолжительность пребывания для массопереноса.

В другом варианте может быть использован газ-лифтный реактор типа реактора с тяговой трубой, в котором газообразное акролеиновое сырье вводят в тяговую трубу. Такая система проиллюстрирована на фиг. 4. Реактор 305 включает тяговую трубу 319, радиально центрированную в цилиндрическом реакционном сосуде 309 и представляющую собой нисходящее колено газ-лифтной реакторной системы. Кольцевая зона между тяговой трубой 319 и внутренней стенкой реакционного сосуда представляет собой восходящее колено 317, а совместно тяговая труба и кольцевая зона представляют собой контур для циркуляции ММП. Газообразный поток акролеинового сырья вводят через впускное приспособление 321 погружной трубки в тяговой трубе 319. Как очевидно для любого специалиста в данной области техники и описано выше со ссылкой на фиг. 3, метилмеркаптан и катализатор можно вводить в любой приемлемой точке контура. Циркуляцию в газ-лифтном реакторном контуре инициируют на начальном этапе вводом запускающего газа через впускное приспособление 324 в кольцевом восходящем колене 317. Хотя это приспособление показано как погружная трубка с единственным выпускным отверстием, предпочтительное впускное приспособление 324 представляет собой барботер кольцевого типа, окружающий тяговую трубу, с выходными отверстиями, размещенными с определенным шагом по всей его периферии. Как и в случае реактора по фиг. 3, уровень размещения пускового впускного приспособления по меньшей мере несколько ниже уровня впускного приспособления 321, и оба могут быть предусмотрены на любых уровнях, которые необходимы для сведения к минимуму противодавления. Циркуляцию начинают аналогично тому, как это описано для фиг. 3, после чего через впускное приспособление 321 можно начинать ввод газообразного акролеинового сырья, а ввод запускающего газа прекращают, как только двухфазный поток распространится от впускного приспособления 321 до впускного приспособления 324. Более длинная двухфазная зона в кольцевом колене 317 поддерживает нисходящий поток двухфазной смеси реагентов в тяговой трубе. Далее реактор продолжает работать с разницей между столбами жидкости, которую определяет столб жидкости над впускным приспособлением 321. Без заметного влияния на падение давления газа вертикальный размер тяговой трубы ниже выпускного отверстия погружной трубки может быть настолько большим, насколько это необходимо для обеспечения адекватной для массопереноса продолжительности пребывания. Теплоту реакции можно отводить от реактора по фиг. 3 посредством рубашки, охватывающей реактор 305, змеевика или другого устройства с поверхностью для теплопереноса, размещенного внутри реактора. Исключая приведенную скорость жидкости и продолжительность пребывания в тех случаях, где разницу столбов жидкости сводят к минимальной с целью избежать воздействия чрезмерного противодавления на акролеиновый реактор, предпочтительные рабочие условия для реактора по фиг. 3 практически такие же, что и для реактора по фиг. 2.

Еще один предпочтительный вариант выполнения изобретения изображен на фиг. 5. В этом варианте реакцию проводят в тарельчатой колонне 405, по которой циркулирует жидкая реакционная ММП-среда. Жидкий ММП вводят через впускное приспособление 406 для жидкости в верхней части колонны, а газообразное акролеиновое сырье вводят через впускное приспособление 421 для газа в днище. Метилмеркаптан также вводят через днище колонны или вблизи него, предпочтительно через то же самое впускное приспособление 421. Внутри колонны предусмотрена зона газожидкостного контактирования, через которую газообразную и жидкую фазы пропускают в противотоке относительно друг друга, причем массоперенос из газообразной в жидкую фазу происходит прежде всего на тарелках колонны. Реакция протекает в жидкой фаз на тарелках, в сливных патрубках между тарелками и в циркуляционной зоне, включающей отстойную зону в днище колонны и рециркуляционный путь к впускному приспособлению 406 для жидкости. По мере протекания газа в колонне снизу вверх акролеин постепенно переходит в жидкую фазу, вследствие чего газ, выходящий из верхней части колонны, практически не содержит акролеина, и его сбрасывают в атмосферу через печь для сжигания, факел или аналогичные установки для контроля выбросов.

В отличие от по существу изотермических газ-лифтных реакторов по фиг. 2-4 тарельчатый колонный реактор сам по себе работает по существу адиабатически. Образующаяся жидкая реакционная смесь выходит из нижней части колонны, и ее разделяют на фракцию продукта, которую удаляют из процесса, и рециркуляционную фракцию, которую охлаждают и возвращают в колонну. Движущую силу рециркуляции создает насос 430. Тепло реакции отводят посредством его передачи воде из градирни в рекуперативном теплообменнике 407. С целью обеспечить полноту абсорбции акролеина жидкой фазой рециркуляционный ММП, выходящий из теплообменника 407, предпочтительно пропускают через второй рекуперативный теплообменник 408, где рециркуляционный поток охлаждают приблизительно до 10oC или ниже, предпочтительно до температуры от примерно 0 до примерно 10oC, передачей тепла охлажденному рассолу. Порцию ММП-фракции, выходящей из холодильника 407, необязательно можно возвращать через отверстие 422 на тарелку в нижней части колонны, например на шестую или восьмую фактическую тарелку 20-тарельчатой колонны. Хотя частичный возврат в нижнюю часть колонны изменяет ее температурный профиль, реакция протекает по всей колонне как по этому варианту, так и по варианту, в котором всю рециркуляционную реакционную ММП-среду возвращают в верхнюю часть колонны.

Благодаря работе в практически адиабатических условиях внутри колонны поддерживается температурный градиент. Жидкий поток внутри колонны с температурой от примерно 0 до примерно 10oC в верхней части колонны предпочтительно нагревается до температуры от примерно 50 до примерно 60oC в нижней части колонны. Так как газ, выходящий из колонны, контактирует с ММП при низкой температуре, преобладает благоприятное равновесие и может быть достигнута степень рекуперации акролеина >99%. Для ускорения реакции в зоне газожидкостного контактирования температуру жидкой среды на входе жидкости из колонны предпочтительно повышают по меньшей мере приблизительно до 40oC. Этот рост температуры жидкой среды при ее прохождении через зону газожидкостного контактирования предпочтительно находится в пределах от примерно 20 до примерно 80oC. Поскольку падение давления газа происходит по существу только при прохождении газа через жидкость, которая задерживается на тарелках, тарельчатый колонный реактор может быть сконструирован таким образом, чтобы на акролеиновый реактор оказывало воздействие очень умеренное противодавление.

В системе на фиг. 5 вместо тарелок средством ускорения массопереноса между газообразной и жидкой фазами может служить насадка. Однако тарельчатая колонна предпочтительна благодаря условиям противотока в зоне газожидкостного контактирования, которые приближаются к условиям поршневого потока. Насадочная колонна может быть в большей степени подвержена каналообразованию и вихреобразованию, которые ликвидируют положительный эффект поршневого потока в отношении движущей силы абсорбции и реакции, а в дальнейшем могут стать помехой для выполнения задачи, состоящей в обеспечении задержки жидкости, достаточной для протекания реакции до ее практического завершения в жидкой фазе в зоне газожидкостного контактирования. Неполнота реакции в жидкой фазе также ослабляет движущую силу массопереноса, уменьшая тем самым общую скорость реакции в зоне газожидкостного контактирования и увеличивая продолжительность пребывания в реакционной зоне (включающей зону газожидкостного контактирования и циркуляционную зону), которая необходима для достижения требуемой конверсии акролеина.

В предпочтительном варианте задержка жидкости является достаточной для того, чтобы обеспечить конверсию в зоне газожидкостного контактирования по меньшей мере приблизительно 95%, предпочтительно по крайней мере 99%, наиболее предпочтительно не менее примерно 99,5%. Для этой цели в предпочтительном варианте задержка должна быть достаточной для того, чтобы обеспечить эффективную продолжительность пребывания в зоне газожидкостного контактирования от примерно 2 до примерно 5 ч, более предпочтительно от примерно 3 до примерно 4 ч, если основываться на суммарном получении ММП. В тарельчатой колонне известной конструкции конверсия по меньшей мере 99,5% может быть достигнута с задержкой жидкости, обеспечивающей эффективную продолжительность пребывания не более приблизительно 4 ч. Это соответствует концентрациям акролеина и метилмеркаптана не более приблизительно 0,5 вес.% во фракции ММП-продукта. Из-за ограничения скорости реакции массопереносом нет необходимости в том, чтобы предусмотреть значительный дополнительный реакционный объем в циркуляционной зоне, например в отстойной зоне колонны или в резервуаре для ММП-циркуляции. Таким образом, предпочтительная величина соотношения между объемом жидкости, задерживаемой в зоне газожидкостного контактирования, и рабочим объемом циркуляционной зоны составляет по меньшей мере приблизительно 2, предпочтительно по крайней мере примерно 5, наиболее предпочтительно не менее приблизительно 15 или даже больше. С практической точки зрения продолжительность пребывания в циркуляционной зоне мала настолько, что не имеет значения в сравнении с зоной газожидкостного контактирования колонны. Для эффективных массопереноса и удаления тепла реакции скорость циркуляции по колонне и теплообменнику(ам) обычно по меньшей мере в несколько раз превышает фактическую скорость получения ММП. Таким образом, очевидно, что продолжительность пребывания за проход, если основываться на соотношении между объемом задерживаемой жидкости и скоростью циркуляции, должна быть всего лишь в интервале от примерно 0,5 до примерно 1 ч, даже несмотря на то, что эффективная продолжительность пребывания в колонне, если основываться на соотношения между объемом задерживаемой жидкости и фактической скоростью получения, предпочтительно находится в указанных выше интервалах.

Дополнительным преимуществом проведения процесса в противоточной тарельчатой колонне является достижение высокой скорости массопереноса при низком падении давления. Было установлено, что удовлетворительные скорости массопереноса могут быть достигнуты при падении давления не более чем от примерно 2 до примерно 5 фунтов/кв.дюйм.

В еще одном варианте система по фиг. 5 может работать как колонна с течением в пузырьковом режиме. Однако падение давления в колонне с пузырьковым режимом значительно превышает падение давления как в тарельчатой, так и насадочной колонне. В тех случаях, где допустимо относительно высокое падение давления, газ-лифтный реактор предпочтителен благодаря турбулентности, которая создается в восходящем колене реактора.

Особенно предпочтительные варианты объединенного процесса по изобретению проиллюстрированы на фиг. 7 и 8. В каждом из этих предпочтительных вариантов сырой газообразный акролеиновый продукт обрабатывают для удаления существенного количества акриловой кислоты из газа, одновременно обеспечивая рекуперацию практически всего количества акролеина. На фиг. 7 проиллюстрирован процесс обработки, проводимый в сочетании с реакционной ММП-системой газ-лифтного типа, тогда как на фиг. 8 проиллюстрирован процесс обработки в сочетании с противоточным тарельчатым колонным ММП-реактором низкого давления.

При проведении процесса по схеме фиг. 7 смесь пропилена или другого пригодного для этой цели углеводорода, водяного пара, кислорода и неконденсируемых продуктов пропускают над соответствующим катализатором в акролеиновом реакторе 601 с получением сырого реакционного газообразного акролеина, состав которого описан выше. Эту исходную смесь предварительно нагревают за счет передачи ей тепла от сырого реакционного газа в подогревателе сырья, представляющем собой рекуперативный теплообменник 611. Сырой продукт обрабатывают путем дальнейшего его охлаждения в рекуперативном теплообменнике 603, вызывая конденсацию из сырого газообразного продукта акриловой кислоты и воды. Газовую фазу, выходящую из холодильника, можно было бы вводить непосредственно в ММП-реактор 605 непрерывного действия. Однако конденсат, образующийся в конденсаторе 603, как правило, содержит акролеин в количестве, достаточном для обеспечения его рекуперации. Таким образом, в процессе по фиг. 7 конденсат, отходящий из конденсатора, перегоняют для выделения из него остаточного акролеина с получением паровой фазы, которую можно объединять с газовой фазой, выходящей из конденсатора, получая сырье для реактора, и содержащей акриловую кислоту жидкой фазы, которую удаляют из процесса. В частности, как показано на чертеже, двухфазный газожидкостный поток выходит из конденсатора 603 и подается в установку 627 мгновенного испарения, где он дополнительно охлаждается, например, за счет передачи тепла охлаждающей текучей среде в змеевике, находящемся внутри этой установки мгновенного испарения. Далее установка мгновенного испарения служит как парожидкостный сепаратор, причем конденсат спускают из его нижней части, а газовую фазу удаляют из верхней части. Конденсат направляют в колонну 629 для фракционной перегонки, снабженную кипятильником, который представляет собой рекуперативный теплообменник 631, и конденсатором, представляющим собой рекуперативный теплообменник 633. Эта колонна, как правило, рассчитана по меньшей мере на 2, предпочтительно на 4-6 теоретических тарелок. Пар, отводимый с верхней тарелки колонны, частично конденсируют в теплообменнике 633. Конденсат возвращают на орошение колонны, а паровую фазу смешивают с охлажденной акролеиновой газовой фазой, выходящей из установки 627 мгновенного испарения. В предпочтительном варианте фракция пара, сконденсированного в теплообменнике 633, такова, что колонна работает при молярном коэффициенте орошения по меньшей мере приблизительно 0,5, предпочтительно в пределах от примерно 1 до примерно 2. Кубовый остаток из колонны 629 содержит от примерно 3 до примерно 5% акриловой кислоты в воде, а содержание в нем акролеина составляет менее 1 вес.%, предпочтительно не более приблизительно 0,1 вес.%. Головные погоны из колонны включают преимущественно акролеин, как правило, в количестве свыше 75 мол.%, обычно свыше приблизительно 90 мол.%.

Как показано на чертеже, головные погоны из колонны 629 смешивают с газовой фазой, выходящей из установки 627 мгновенного испарения, получая газообразное акролеиновое сырье для реактора 605. Состав акролеинового газообразного сырья в целом описан выше, однако содержание акриловой кислоты соответственно составляет ниже 200 частей на миллион, обычно ниже приблизительно 100 частей на миллион. Реактор 605 работает по тому же принципу, что и реактор 105 на фиг. 2, а рубашка 607, восходящее колено 617, нисходящее колено 619, нижний контур 621, точка 623 ввода акролеина и средство 625 подачи метилмеркаптана выполняют ту же функцию и имеют по существу то же конструктивное исполнение, что и все соответствующие компоненты реактора на фиг. 2.

В процессе по схеме на фиг. 8 используют акролеиновый реактор 701, теплообменник 711 для реакционного газа/исходного газа, холодильник и установку 703 частичной конденсации для удаления из сырого реакционного газа воды и акриловой кислоты, установку 727 мгновенного испарения и колонну 729 фракционной отгонки акриловой кислоты, которые выполняют те же функции, что и соответственно реактор 601, теплообменник 611, установка 603 частичной конденсации, установка 627 мгновенного испарения и колонна 629 для акриловой кислоты на фиг. 7. Работа системы для получения акролеина и обработки сырого акролеинового реакционного газа по схеме на фиг. 8 также аналогична представленной на фиг. 7, за исключением того, что предпочтительное рабочее давление в установке 727 мгновенного испарения и колонне 729 для фракционной перегонки на фиг. 8 значительно ниже, чем предпочтительное рабочее давление в установке 627 мгновенного испарения и колонне 629 на фиг. 7. Так, например, предпочтительное рабочее избыточное давление в контуре удаления акриловой кислоты по фиг. 7 находится в пределах от примерно 20 до примерно 30 фунтов/кв. дюйм, в то время как предпочтительное рабочее избыточное давление в соответствующем контуре по фиг. 8 составляет только от примерно 15 до примерно 20 фунтов/кв.дюйм. Уменьшенное падение давления на пути по тарельчатой колонне 705 в сравнении с падением давления в газ-лифтном реакторе 607 позволяет контуру удаления акриловой кислоты по фиг. 8 работать под пониженным рабочим давлением. Проведение процесса под пониженным рабочим давлением дает возможность удалять акриловую кислоту еще более эффективно, вследствие чего обработанное газообразное акролеиновое сырье, входящее в реактор 705, как правило, содержит <100 частей на миллион, обычно <60 частей на миллион акриловой кислоты. Головные погоны из колонны 729 содержат по меньшей мере приблизительно 75 мол.%, обычно по крайней мере примерно 90 мол.% акролеина. Тарельчатый колонный реактор 705 работает по тому же принципу, что и реактор по фиг. 5, а впускное приспособление 723 для метилмеркаптана и акролеина, циркуляционный насос 730, теплообменники 707 и 708, и средства 706 и 722 возврата жидкой ММП-среды выполняют те же самые функции и имеют по существу такое же конструктивное исполнение, что и соответствующие компоненты реакционной системы по фиг. 5.