Изобретение относится к глиноземному производству и может быть использовано для автоклавного выщелачивания боксита.

Известен способ выщелачивания боксита (А.И. Лайнер. Производство глинозема. ГосНТИ литературы по черной и цветной металлургии. М., 1961, с.224, рис. 65), заключающийся в непрерывном прокачивании поршневым насосом бокситовой пульпы через автоклавную установку с предварительным двухстадийным нагревом пульпы в паропульповых подогревателях до 148-152oС паром первой и второй ступеней самоиспарения выщелоченной пульпы и окончательным ее нагревом до реакционной температуры 235-238oС в двух первых по ходу пульпы автоклавах острым паром ТЭЦ. Пар третьей ступени самоиспарения используется для контактного нагрева сырой пульпы в мешалке, т.е. предварительный нагрев осуществляется в три стадии. При этом одни подогреватели находятся в работе, другие - на промывке, что обусловлено способностью бокситовой пульпы образовывать осадок на греющих трубах подогревателей, ухудшающий теплообмен. Промывка подогревателей производится пароконденсатной смесью, поступающей в греющие трубы из межтрубной части работающих подогревателей. Обычно через 7-9 суток производится переключение подогревателей и т. д. Такой режим "работа - промывка" позволяет постоянно иметь температуру предварительного (регенеративного) нагрева пульпы в указанных пределах.

Недостатком способа является, тем не менее, малая степень регенерации тепла выщелоченной пульпы, разбавление пульпы в мешалке и неиспользование тепла выщелоченной пульпы для нагрева промводы.

Известен также способ непрерывного выщелачивания боксита (патент РФ 2117632), в котором устранены указанные недостатки, включающий в себя, как и способ-аналог, все те же операции - регенеративный нагрев пульпы в подогревателях, окончательный нагрев и выщелачивание в автоклавах, а также самоиспарение выщелоченной пульпы. Отличие лишь в том, что предварительный нагрев осуществляется в две стадии: сначала паропульповый нагрев в двух-трех подогревателях паром первой ступени самоиспарения выщелоченной пульпы, затем - пульпо-пульповой нагрев, который осуществляют в одном подогревателе, используя в качестве теплоносителя выщелоченную пульпу, поступающую в межтрубную часть подогревателя из последнего реакционного автоклава. При этом пар второй ступени самоиспарения выщелоченной пульпы используют для нагрева промводы (см. Н. С. Мальц. Автоклавное выщелачивание бокситов. М.: Металлургия, 1980, с.27, рис.4).

Как и в способе-аналоге, в данном случае используются две "нитки" подогревателей: одни подогреватели работают, нагревая пульпу до 156-163oС, другие - промываются парорастворной смесью работающих подогревателей, затем следует переключение и т.д.

Недостатком способа является недостаточно качественная отмывка пульпо-пульпового подогревателя от осадка, особенно межтрубной части (наружной поверхности греющих труб), зарастающей наиболее интенсивно, т.к. скорость пульпы в межтрубной части ниже, чем в трубной, из-за большего поперечного сечения первой. При этом и трубная часть (внутренняя поверхность греющих труб) пульпо-пульпового подогревателя зарастает осадком более интенсивно, чем у паропульповых подогревателей.

Задача изобретения - устранение указанного недостатка.

Технический результат - улучшение промывки пульпо-пульпового подогревателя (подогревателей) в способе-прототипе, что дает возможность после промывки нагревать сырую пульпу (в среднем) до более высокой температуры, а значит, снижать расход острого пара ТЭЦ.

Технический результат достигается способом выщелачивания боксита, включающим прокачивание бокситовой польпы поршневым насосом через паропульповые и пульпо-пульповые подогреватели, автоклавы и самоиспарители с регенеративным нагревом пульпы паром самоиспарения и теплом выщелоченной пульпы, а также острым паром в автоклавах. Промывку подогревателей ведут в две стадии: сначала горячей водой, прокачивая ее поршневым насосом через подогреватели при отключении автоклавов, затем пароконденсатной смесью при включении автоклавов в работу.

Промывку подогревателей на первой стадии ведут с нагревом воды до температуры более 100oС.

Нагрев воды осуществляют пароконденсатной смесью другой автоклавной установки.

Пароконденсатную смесь для нагрева воды подают в межтрубную часть паропульповых подогревателей, отключенных на промывку.

Воду, нагретую до температуры выше 100oС, циркулируют в процессе промывки по контуру: поршневой насос - подогреватели - поршневой насос.

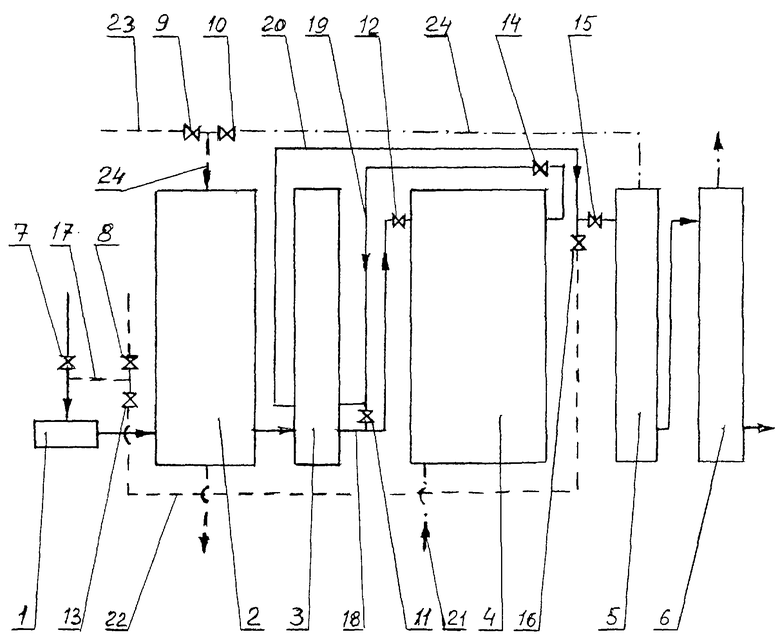

На чертеже представлена блок-схема предлагаемого способа выщелачивания боксита с одной "ниткой" подогревателей.

Схема включает в себя поршневой насос 1, паропульповые подогреватели 2, пульпо-пульповой подогреватель 3, автоклавы 4, самоиспарители 5, 6 выщелоченной (вареной) пульпы первой и второй ступени, соответственно, задвижки 7-16, трубопроводы 17-24, имеющие отношение к предмету изобретения, а также другие трубопроводы обвязки схемы.

Способ осуществляется следующим образом. Сырая бокситовая пульпа, при открытой задвижке 7, из мешалки (на схеме не указана) поступает на всас насоса 1 и прокачивается им через подогреватели 2, 3, в которых нагревается от 90-95oС до 156-163oС.

Затем предварительно нагретая пульпа поступает в автоклавы 4, где в первых двух по ходу пульпы нагревается паром ТЭЦ, поступающим по трубопроводу 21, до 235-238oС и выщелачивается.

Выщелоченная пульпа поступает в межтрубную часть подогревателя 3 по трубопроводу 19 при открытой задвижке 14 и закрытой задвижке 11. После прохождения подогревателя 3 охлажденная до 205-210oС пульпа по трубе 20 поступает в самоиспаритель 5 (при этом задвижка 15 открыта, а 16 - закрыта). В самоиспарителе 5 пульпа снижает свое давление до 5,5-6,0 ати и самоиспаряется. Пар по трубе 24 идет в межтрубную часть подогревателей 2 (при этом задвижка 10 открыта, 9 - закрыта). Закрыты также задвижки 8, 13, 16.

Выщелоченная пульпа из самоиспарителя 5 поступает в самоиспаритель 6 второй ступени, где еще раз снижает свое давление до 0,4-0,6 ати и самоиспаряется. Пар идет на нагрев промводы для отмывки шлама, а пульпа с температурой 110-112oС идет на разбавление в агитатор.

После 7-9 суток работы происходит значительное зарастание греющих труб подогревателей 2, 3 осадком, особенно подогревателя 3, греющие трубы которого зарастают как с внутренней, так и с наружной стороны. Температура регенеративного нагрева сырой пульпы снижается со 163 до 156oС, что вызывает увеличение расхода острого пара ТЭС (давление 25-30 ати) и снижение экономичности работы автоклавной установки.

Поэтому через 7-9 суток работы подогревателей 2, 3 производится переключение их на промывку и включение в работу других подогревателей (на чертеже не указаны), которые находились на промывке при работе подогревателей 2, 3. Для этого автоклавная установка "зажимается" (отключаются автоклавы 4), т. е. останавливается насос 1, закрываются задвижки 7, 10, 12, 14, перекрывается подача пара ТЭЦ по трубе 21 и открываются задвижки 8 и 11. Производится дренаж пульпы из подогревателей 2, 3. После этого вновь включается насос 1, и горячая вода в количестве не менее 80 м3/ч, предназначенная, например, для промывки шлама (температура 95-98oС) поступает по трубопроводу 17 на всас насоса 1. Затем проходит через подогреватели 2, 3, через их трубную часть, и переходит через задвижку 11 по трубе 19 в межтрубную часть подогревателя 3, промывает ее и входит через трубу 20 в самоиспаритель 5 и далее, разбавляя при этом пульпу, что и необходимо. Так продолжается 15-20 мин (за это время "пески", т.е. твердая фаза пульпы, не успевают осесть в автоклавах 4). Происходит эффективное вымывание "песков" из межтрубной части подогревателя 3, которые в рыхлом виде остаются на наружной поверхности греющих труб, несмотря на дренажирование пульпы из подогревателей 2, 3 перед их промывкой. Отмывка же "песков" из межтрубной части подогревателя 3 только пароконденсатной смесью малоэффективна, т.к. количество ее не более 10-12 т/ч. Паро-конденсатная смесь эффективна при отмывке с греющих труб более плотного и труднорастворимого слоя осадка, находящегося ближе к поверхности труб. Поэтому после 15-20 мин промывки водой производится вторая стадия промывки в течение 7-9 суток по известной технологии аналога и прототипа. При этом насос 1 переключается на другую нитку подогревателей (другие подогреватели на схеме не указаны, аналогичные 2, 3), задвижка 7 открывается, а задвижка 8 закрывается. Вновь подается пар ТЭЦ по трубе 21, но подогреватели 2, 3, как было сказано, отключаются от насоса 1, автоклавов 4 и самоиспарителей 5, 6.

Для еще более эффективной промывки подогревателей 2, 3 в первой стадии, т. е. с использованием горячей воды, можно производить нагрев последней до более высокой температуры, чем 95-98oС. Для этого во время первой стадии промывки в межтрубную часть подогревателей 2 подается по трубе 23 через открытую задвижку 9 и часть трубопровода 24 пароконденсатная смесь, например, из подогревателей другой автоклавной установки отделения выщелачивания. При этом горячая вода может нагреться до температуры не ниже 130-135oС, чему будет способствовать циркуляция ее по контуру: "насос 1 - подогреватели 2, 3 - насос 1". Для этого необходимо, после заполнения подогревателей 2, 3 водой, закрыть задвижки 8, 15 и открыть задвижки 13, 16 на трубопроводе 22. Тогда вода, пройдя трубную часть подогревателя 2 и нагревшись до 130-135oС, поступит в трубную и межтрубную части подогревателя 3, а затем вновь вернется на всас насоса 1 по трубе 22 и опять поступит в подогреватели 2, 3 практически не охлажденная. После промывки таким образом задвижка 15 открывается, а 13, 16 закрываются. Вода откачивается в самоиспаритель 5 и далее.

Таким образом, данная двухстадийная технология промывки, когда перед промывкой греющих труб подогревателей пароконденсатной смесью производят отмывку труб горячей водой, значительно превышающим количество пароконденсатной смеси в известных способах, дает возможность более эффективно осуществлять способ выщелачивания боксита, снижая расход острого пара ТЭЦ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1993 |

|

RU2064892C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОГО АППАРАТА ОТ ОСАДКА БОКСИТОВОЙ ПУЛЬПЫ | 2002 |

|

RU2217376C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| Способ переработки бокситовой пульпы | 1989 |

|

SU1736930A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1992 |

|

RU2038302C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2000 |

|

RU2189356C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2003 |

|

RU2256614C2 |

Изобретение относится к глиноземному производству и может быть использовано для автоклавного выщелачивания боксита. Способ выщелачивания боксита включает прокачивание бокситовой пульпы поршневым насосом через паропульповые и пульпо-пульповые подогреватели, автоклавы и самоиспарители с регенеративным нагревом пульпы паром самоиспарения и теплом выщелоченной пульпы, а также острым паром в автоклавах. Промывку подогревателей ведут в две стадии: сначала горячей водой, прокачивая ее поршневым насосом через подогреватели при отключении автоклавов, затем пароконденсатной смесью при включении автоклавов в работу. Данный способ позволяет более эффективно осуществлять выщелачивание боксита, снижая расход острого пара ТЭЦ. 4 з.п.ф-лы, 1 ил.

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| SU 1577248 A1, 10.10.1997 | |||

| Способ очистки теплообменного аппарата от осадка выщелачивания боксита | 1992 |

|

SU1831649A3 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| US 4860821 A, 29.08.1989 | |||

| СПОСОБ ПОВЫШЕНИЯ ИЗГИБНОЙ ПРОЧНОСТИ ЗУБЬЕВ ЗУБЧАТОГО КОЛЕСА | 2012 |

|

RU2495303C1 |

| EP 0453043 A1, 23.10.1991. | |||

Авторы

Даты

2003-11-27—Публикация

2002-01-11—Подача