Изобретение относится к глиноземному производству и может быть использовано для автоклавного выщелачивания боксита, при котором предусмотрена очистка теплообменных аппаратов от осадка.

Известен способ выщелачивания боксита (А.И.Лайнер. Производство глинозема, ГосНТИ литература по черной и цветной металлургии. M., 1961, стр.224, рис. 65), заключающийся в непрерывном прокачивании поршневым насосом бокситовой пульпы через автоклавную установку с предварительным двухстадийным нагревом пульпы в паропульповых подогревателях до 148-152oС паром первой и второй ступеней самоиспарения выщелоченной пульпы и окончательным ее нагревом до реакционной температуры 235-238oС в двух первых по ходу пульпы автоклавах острым паром ТЭЦ. Пар третьей ступени самоиспарения используется для контактного нагрева сырой пульпы в мешалке, т.е. предварительный нагрев осуществляется в три стадии.

При этом одни подогреватели находятся в работе, другие - на промывке, что обусловлено способностью бокситовой пульпы образовывать осадок на греющих трубах подогревателей, ухудшающий теплообмен. Промывка (очистка от осадка) подогревателей производится пароконденсатной смесью, поступающей в греющие трубы из межтрубной части работающих подогревателей. Обычно через 7-9 суток производится переключение подогревателей и т.д. Такой режим "работа - промывка" позволяет постоянно иметь температуру предварительного (регенеративного) нагрева пульпы в указанных пределах.

Недостатком способа является, тем не менее, малая степень регенерации тепла выщелоченной пульпы, разбавление пульпы в мешалке и неиспользование тепла выщелоченной пульпы для нагрева промводы.

Известен также способ непрерывного выщелачивания боксита (патент РФ 2117632), в котором устранены указанные недостатки, включающий в себя, как и способ-аналог, все те же операции - регенеративный нагрев пульпы в подогревателях, окончательный нагрев и выщелачивание в автоклавах, а также самоиспарение выщелоченной пульпы. Отличие лишь в том, что предварительный нагрев осуществляется в две стадии: сначала паропульповый нагрев в двух-трех подогревателях паром первой ступени самоиспарения выщелоченной пульпы, затем пульпо-пульповый нагрев, который осуществляют в одном подогревателе, используя в качестве теплоносителя выщелоченную пульпу, поступающую в межтрубную часть подогревателя из последнего реакционного автоклава. При этом пар второй ступени самоиспарения выщелоченной пульпы используют для нагрева промводы (см. Н.С.Мальц. Автоклавное выщелачивание бокситов, М., "Металлургия", 1980, стр.27, рис.4).

Как и в способе-аналоге в данном случае используются две "нитки" подогревателей - одни подогреватели работают, нагревая пульпу до 156-163oС, другие промываются пароконденсатной смесью работающих подогревателей, затем следует переключение и т.д.

Недостатком способа является недостаточно качественная отмывка пульпо-пульпового подогревателя (теплообменного аппарата) от осадка, особенно межтрубной части (наружной поверхности греющих труб), зарастающей наиболее интенсивно, т. к. скорость пульпы в межтрубной части ниже, чем в трубной, из-за большего поперечного сечения первой. При этом и трубная часть (внутренняя поверхность греющих труб) пульпо-пульпового подогревателя зарастает осадком более интенсивно, чем у паропульповых подогревателей. Зарастание теплообменных труб осадками ухудшает нагрев пульпы.

Задача изобретения - устранение указанного недостатка.

Технический результат - улучшение промывки (очистки от осадка бокситовой пульпы) пульпо-пульпового подогревателя в способе-прототипе, что дает возможность после промывки нагревать сырую пульпу (в среднем) до более высокой температуры, а значит снижать расход острого пара ТЭЦ.

Технический результат достигается способом очистки теплообменного аппарата от осадка бокситовой пульпы путем проведения пароконденсатной промывки трубной части и циркуляционной промывки горячей водой межтрубной части аппарата. При этом промывку водой производят одновременно с промывкой пароконденсатной смесью от работающих в той же автоклавной установке подогревателей, что и очищаемый от осадка теплообменный аппарат.

После промывки межтрубной части аппарата горячей водой производят один раз в 2-4 месяца химчистку ее с использованием каустической щелочи или высокомодульного алюминатно-щелочного раствора с одновременной промывкой трубной части пароконденсатной смесью работающих подогревателей той же автоклавной установки, в схему которой входит и очищаемый от осадка теплообменный аппарат.

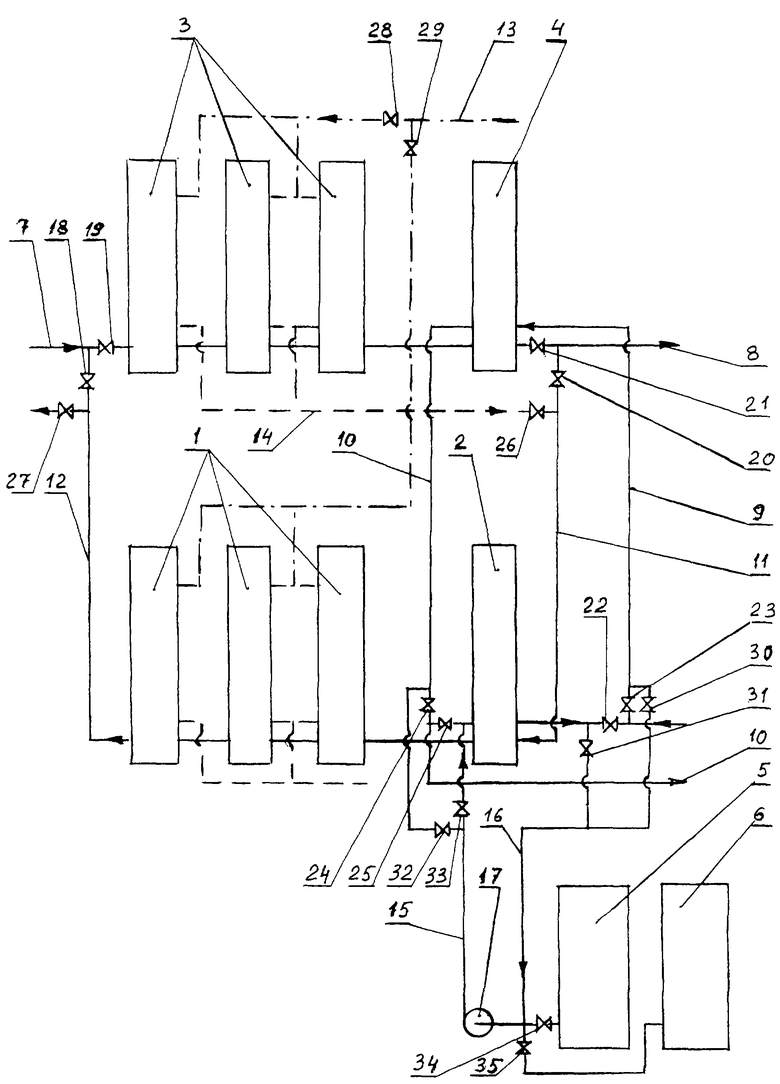

На чертеже представлена схема очистки (промывки) пульпо-пульпового подогревателя (его межтрубной части) от осадка и работы других подогревателей одной автоклавной установки.

Схема включает в себя две нитки подогревателей 1, 2, 3, 4, регенеративного нагрева сырой бокситовой пульпы (при этом 1, 3 - паропульповые, а 2, 4 - пульпо-пульповые аппараты), баки 5, 6 горячей воды и раствора щелочи (каустика) или высокомодульного алюминатно-щелочного раствора глиноземного производства, трубопроводы 7, 8 сырой пульпы, 9, 10 выщелоченной пульпы, трубопроводы 11, 12 сырой пульпы, трубопроводы 13, 14 подачи греющего пара и отвода пароконденсатной смеси соответственно, трубопроводы 15, 16 подачи в пульпо-пульповые подогреватели 2, 4 и отвода из них горячей воды и химического реагента (каустика или алюминатно-щелочного раствора), центробежный насос 17. Трубопроводы схемы снабжены задвижками 18-35.

Способ осуществляется следующим образом. Сырая бокситовая пульпа перед началом процесса выщелачивания подается поршневым насосом по трубопроводу 7 (при этом задвижка 19 открыта, а 18 закрыта) последовательно в греющие трубы подогревателей 3, 4, в которых нагревается до 158-163oС. Нагрев пульпы осуществляется в подогревателях 3 паром первой ступени самоиспарения выщелоченной пульпы, поступающим в их межтрубную часть по трубопроводу 13 (при этом задвижка 29 закрыта, а 28 открыта). Нагрев пульпы в подогревателе 4 осуществляется теплом выщелоченной пульпы, поступающей в его межтрубную часть по трубе 9 и выходящей из него по трубе 10 (при этом задвижки 22, 25, 30 закрыты, а 23, 24 открыты). Нагретая сырая пульпа выходит из подогревателя 4 по трубопроводу 8 (при этом задвижка 20 закрыта, а 21 открыта).

В это же время подогреватели 1, 2 находятся на промывке (их греющие трубы очищаются от осадка, образовавшегося на них в процессе работы). При этом пароконденсатная смесь, образовавшаяся в подогревателях 3 от конденсации пара, поступает по трубе 14, затем трубе 11 в трубную часть подогревателей 2, 1 и выходит по трубе 12 (при этом задвижки 26, 27 открыты, а 20, 18 закрыты, как уже было сказано). Одновременно с этим в межтрубную часть подогревателя 2 подается насосом 17 из бака 5 горячая вода (температура 95-98oС) по трубопроводу 15; выходит из подогревателя 2 по трубопроводу 16 снова на всас насоса 17. При этом задвижки 33, 31, 34 открыты, а задвижки 32, 30, 35 закрыты; закрыты также задвижки 25, 22, как уже указывалось. Задвижка 34 закрывается после заполнения всего циркуляционного контура горячей водой.

По мере циркуляции по контуру: "насос 17 - подогреватель 2 - насос 17" вода нагревается до температуры не ниже 140oС, т.к. температура пароконденсатной смеси 152-155oС. При этом расход воды 100-120 м3/ч, можно больше. В результате происходит эффективная очистка от осадка наружной поверхности греющих труб подогревателя 2, зарастающих более интенсивно, чем внутренняя поверхность. Кроме того, одновременно очищается (промывается) от осадка внутренняя поверхность (трубная часть) как подогревателей 1, так и подогревателя 2 пароконденсатной смесью.

После 8-10 часов промывки горячей водой межтрубной части подогревателя 2 насос 17 выключается, задвижки 33, 31 закрываются и в межтрубную часть начинает подаваться пароконденсатная смесь из подогревателей 3 (на схеме трубопроводы для этой цели не указаны), как в способе-прототипе. Через 7-9 суток совместной промывки пароконденсантной смесью трубной части подогревателей 1, 2 и межтрубной части подогревателя 2 производится переключение. Подогреватели 1, 2 вводятся в работу, а подогреватели 3, 4 выводятся на промывку. При этом пульповые задвижки 18, 20, 22, 25 открываются, а 19, 21, 23, 24 закрываются. Также производится переключение и других задвижек. Насос 17 снова включается в работу, горячая вода поступает по трубам 15, 10 в межтрубную часть подогревателя 4 и выходит из него по трубам 9, 16 снова на всас насоса 17. Пароконденсатная смесь из межтрубной части подогревателей 1 подается в трубную часть подогревателей 3, 4 (для упрощения схемы трубопроводы для этой цели не указаны) аналогично, как это было для подогревателей 1, 2. Через 7-9 суток промывки и работы подогревателей 3, 4 и 1, 2 соответственно снова производится их переключение и т.д.

Полной очистки от осадка наружной поверхности греющих труб подогревателей 2, 4 при промывке водой и пароконденсатной смесью не происходит. Через 2-4 месяца необходимо производить химчистку, заключающуюся в подаче в межтрубную часть подогревателей 2, 4, например, раствора щелочи (каустика) или высокомодульного алюминатно-щелочного раствора (см. патент СССР 1831649). Для этого после промывки горячей водой, например, подогревателя 2 насос 17 переключается на бак 6 (задвижка 34 закрывается, а 35 открывается) и по трубе 15 в межтрубную часть подогревателя 2 подается щелочной раствор с добавкой извести. После заполнения всей межтрубной части, химреагент по трубе 16 поступает на всас насоса 17.

Задвижка 35 закрывается и начинается циркуляция химреагента по контуру: "насос 17 - подогреватель 2 - насос 17". При этом химреагент нагревается до температуры не ниже 140oС, как и вода перед этим. После 8-10 часов химчистки трубы подогревателя 2 полностью очищаются от осадка бокситовой пульпы. Химреагент с растворенным в нем осадком откачивается (трубопровод не указан) на участок мокрого размола глиноземного производства. Подогреватель 2 готов к работе.

Таким образом, предлагаемый способ очистки теплообменного аппарата от осадка дает возможность осуществлять регенеративный нагрев сырой бокситовой пульпы до более высокой температуры за счет повышения теплопроводности очищенных от осадка труб и не производить замену заросших осадком греющих труб, что дает экономию острого пара ТЭЦ и теплообменных труб по сравнению с известными способами. При этом переключение подогревателей с работы на промывку и наоборот может осуществляться на ходу, т.е. без остановки ("зажатия") автоклавной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2002 |

|

RU2217375C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1993 |

|

RU2064892C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| Способ переработки бокситовой пульпы | 1989 |

|

SU1736930A1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВОЙ ПУЛЬПЫ | 1991 |

|

RU2015106C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1992 |

|

RU2038302C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2000 |

|

RU2189356C2 |

Изобретение относится к производству глинозема и может быть использовано в сфере автоклавного выщелачивания боксита. Способ очистки теплообменного аппарата от осадка бокситовой пульпы осуществляется путем проведения пароконденсатной промывки трубной части теплообменного пульпо-пульпового подогревателя и одновременно с ней циркуляционной промывки горячей водой межтрубной части. При этом периодически (один раз в 2-4 месяца) проводят циркуляционную химчистку межтрубной части после промывки водой с использованием раствора каустической щелочи или высокомодульного алюминатно-щелочного раствора с добавлением извести. Изобретение позволяет повысить эффективность автоклавного выщелачивания боксита за счет повышения средней температуры регенеративного нагрева пульпы и снижения расхода острого пара ТЭЦ в пульпо-пульповых подогревателях. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| SU 1577248 A1, 10.10.1997 | |||

| Способ очистки теплообменного аппарата от осадка выщелачивания боксита | 1992 |

|

SU1831649A3 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| US 4860821 A, 29.08.1989 | |||

| СПОСОБ ПОВЫШЕНИЯ ИЗГИБНОЙ ПРОЧНОСТИ ЗУБЬЕВ ЗУБЧАТОГО КОЛЕСА | 2012 |

|

RU2495303C1 |

| ЕР 0453043 А1, 23.10.1991. | |||

Авторы

Даты

2003-11-27—Публикация

2002-02-08—Подача