Широко используемые в стекольной промышленности конструкции плавильных печей основаны на принципе нагрева шихты, подаваемой в печное пространство с ванной расплава, за счет сжигания огромного количества топлива в факелах, создаваемых горелками, расположенными выше уровня стекломассы. По такой технологии нагрева шихты и стекломассы требуется непрерывно вводить в печь, кроме топлива, еще и огромные массы воздуха для полного окисления углеводородного горючего кислородом воздуха. Поскольку в массе любого объема воздуха кислорода содержится менее 21 процента, а азота - более 78 процентов, то большая часть энергии сжигаемого топлива затрачивается на нагрев массы азота. Для освобождения объема печи с целью приема новых масс воздуха и углеводородного сырья приходится в экстренном порядке выводить нагретые до полутора тысяч градусов по Цельсию газообразные продукты через дымовые трубы в атмосферу. При этом кроме потерь огромного количества тепла из печного объема выносятся в атмосферу также вредные вещества, образующиеся при сжигании топлива и плавлении шихты.

Наиболее близким аналогом изобретения является печь для варки стекломассы, имеющая изолированное от окружающей среды печное пространство с размещенными в объеме печи нагревателями шихты и стекломассы, выполненными в виде труб из тугоплавкого материала, на входе которых в печное пространство сжигают смесь топлива и окислителя (US 3607209 A, C 03 B 5/04, 21.09.1971).

Задачей, решаемой изобретением, является создание печи, обеспечивающей рациональное использование тепловой энергии за счет нагрева плавящейся шихты одновременно во всей ее массе, а также утилизации тепла, остающегося неиспользованным в процессе нагрева шихты или уже готовой стекломассы в бассейне осветления и в выработочном бассейне, а также снижение количества вредных выбросов в атмосферу.

Сформулированная задача решается за счет того, что в печи для варки стекломассы, имеющей изолированное от окружающей среды печное пространство с размещенными в объеме печи нагревателями шихты и стекломассы, выполненными в виде труб из тугоплавкого материала, на входе которых в печное пространство сжигают смесь топлива и окислителя, после выхода из печного пространства трубы сообщены с высокотемпературным электролизером для разделения на водород и кислород перегретого водяного пара с температурой около 15000С, являющегося продуктом сжигания в указанных трубах смеси водорода – топлива и кислорода – окислителя, упомянутый электролизер сообщен трубами с хранилищами водорода и кислорода, из которых водород и кислород по трубам подают на сжигание, а тугоплавкий материал для изготовления труб выбирают из группы материалов, не изменяющих своей формы при температурах горящего водородного факела.

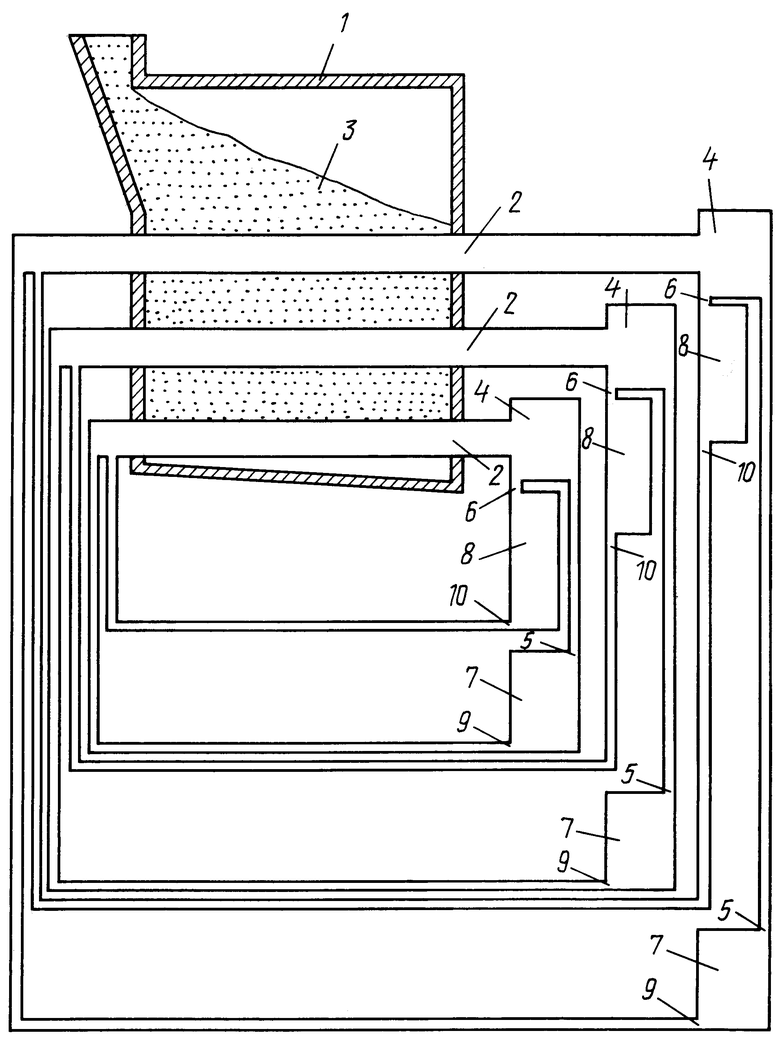

На чертеже представлена блок-схема основных агрегатов печи предлагаемой конструкции.

В приподовой части ванны расплава 1 расположены трубы 2 из тугоплавких металлов, таких, например, как тантал с температурой плавления 3014 градусов по Цельсию. Трубы 2 окружены плавящейся шихтой и стекломассой 3. После выхода из ванны расплава 1 трубы 2 вводятся в высокотемпературные электролизеры 4, которые через трубы 5 и 6 соединены соответственно с хранилищем водорода 7 и хранилищем кислорода 8. Трубы 9 и 10 предназначены для подачи к месту потребления соответственно водорода и кислорода.

Печь предлагаемой конструкции должна эксплуатироваться следующим образом. После заполнения шихтой ванны расплава 1 в трубах 2 зажигаются водородные факелы. Массы вводимых в трубы 2 водорода и кислорода должны соотноситься как 2,0158 к 15,9994 для того, чтобы в результате полного окисления водорода кислородом образовался водяной пар массой, равной сумме прореагировавших масс водорода и кислорода. Поскольку температура водородного пламени может достигать 2600 градусов по Цельсию, теплопередающая поверхность труб 2 и их длина рассчитываются так, чтобы по мере отбора тепла от водяного пара в трубах 2 его температура на выходе из труб 2 понизилась бы до необходимой по условиям качественного провара стекломассы во всем ее объеме. Выходящий из труб 2 водяной пар с температурой около 1500 градусов по Цельсию попадает в высокотемпературные электролизеры, где происходит его разделение на водород и кислород известными методами. Полученные продукты передаются по трубам 5 и 6 соответственно в хранилище водорода 7 и в хранилище кислорода 8. По мере возникновения потребности в использовании водорода и кислорода они подаются к местам потребления соответственно по трубам 9 и 10.

Как видно из блок-схемы, для печи предлагаемой конструкции не нужно вводить в печное пространство огромные массы воздуха, чтобы уничтожать имеющийся в нем кислород для окисления углеводородного топлива, не надо загрязнять атмосферу раскаленными окислами азота и другими вредными веществами.

Одновременно необходимо отметить, что для разогрева расплавляемой шихты и готовой стекломассы вместо безвозвратно уничтожаемого углеводородного топлива используются производимые рядом с печью водород и кислород. Причем для работы высокотемпературного электролизера используется водяной пар, выходящий из труб 2, уже имеющий нужную температуру и на нагревание которого не затрачивается энергия, то есть полностью утилизируется тепло от сжигания водорода в трубах 2, оставшееся неиспользованным в печном пространстве.

Печами предлагаемой конструкции можно заменить все существующие печи, в которых сжигается углеводородное топливо, в течение ближайших пяти лет, так в этот срок все печи пройдут капитальные ремонты с полной заменой стен, пода и сводов. Инвестиции на проектирование печей новой конструкции, закупку оборудования и его монтаж будут окупаться в кратчайшие сроки из-за ликвидации затрат на закупки углеводородного топлива, а также за счет существенного уменьшения платежей и штрафов за нанесение вреда экологии тех населенных пунктов, где расположены стеклозаводы.

Изобретение относится к устройствам для варки стекломассы. Печь для варки стекломассы без выброса тепла и вредных веществ в атмосферу имеет изолированное от окружающей среды печное пространство с размещенными в объеме печи нагревателями шихты и стекломассы, выполненными в виде труб из тугоплавкого материала. На входе указанных труб в печное пространство сжигают смесь топлива и окислителя. После выхода из печного пространства трубы сообщены с высокотемпературным электролизером для разделения на водород и кислород перегретого водяного пара с температурой около 15000С, являющегося продуктом сжигания в указанных трубах смеси водорода – топлива и кислорода – окислителя. Упомянутый электролизер сообщен трубами с хранилищами водорода и кислорода, из которых водород и кислород по трубам подают на сжигание. Тугоплавкий материал для изготовления труб выбирают из группы материалов, не изменяющих своей формы при температурах горящего водородного факела. Технический результат: рациональное использование тепловой энергии. 1 ил.

Печь для варки стекломассы без выброса тепла и вредных веществ в атмосферу, имеющая изолированное от окружающей среды печное пространство с размещенными в объеме печи нагревателями шихты и стекломассы, выполненными в виде труб из тугоплавкого материала, на входе которых в печное пространство сжигают смесь топлива и окислителя, отличающаяся тем, что после выхода из печного пространства трубы сообщены с высокотемпературным электролизером для разделения на водород и кислород перегретого водяного пара с температурой около 1500°С, являющегося продуктом сжигания в указанных трубах смеси водорода – топлива и кислорода – окислителя, упомянутый электролизер сообщен трубами с хранилищами водорода и кислорода, из которых водород и кислород по трубам подают на сжигание, а тугоплавкий материал для изготовления труб выбирают из группы материалов, не изменяющих своей формы при температурах горящего водородного факела.

| US 3607209 A, 21.09.1971RU 97111995 A1, 06.10.1999DE 19845816 A1, 07.10.1999US 4927446 A, 22.05.1990US 4545800 A, 08.10.1985 |

Авторы

Даты

2003-11-27—Публикация

2002-01-11—Подача