Изобретение относится к теплоаккумулирующим фазопереходным материалам и может быть использовано в теплозащитных костюмах.

Известен теплоаккумулирующий материал, содержащий, мас.%:

Гексаметилендиизоционат - 4,3-4,5

Триэтаноламин - 0,2-0,3

Полиэтиленоксид с мол. массой (100-200)•103 - До 100

(авторское свидетельство СССР 1715814, С 09 К 5/06, 1989 г.).

Недостатками данного материала являются высокая степень теплоотдачи, дефицитность и высокая стоимость гексаметилендиизоционата.

Наиболее близким по технической сущности является теплоаккумулирующий материал состава, мас.%:

Миристиновая кислота - 28,0-30,0

Пальмитиновая кислота - 32,0-34,0

Стеариновая кислота - До 100

(патент РФ 2176260, С 09 К 5/06, 2000 г.).

Недостатками данного материала являются высокая степень теплоотдачи, дефицитность и высокая стоимость миристиновой кислоты.

Так, например, миристиновую кислоту производят в малых количествах и стоимость ее составляет 30 долларов за 100 г.

Задачей является расширение ассортимента формоустойчивого фазопереходного теплоаккумулирующего материала из доступных с низкой стоимостью компонентов. При этом формоустойчивый фазопереходный теплоаккумулирующий материал должен иметь низкую степень теплоотдачи.

Поставленная задача достигается тем, что формоустойчивые фазопереходные теплоаккумулирующие материалы содержат пальмитиновые и стеариновую кислоты и дополнительно полиэтиленгликоль (ПЭГ-115) и отвердитель и имеют следующие составы, мас.%:

Полиэтиленгликоль (ПЭГ-115) - 68,0-72,0

Пальмитиновая кислота - 3,0-4,0

Стеариновая кислота - 1,0-2,0

Отвердитель - До 100

или

Полиэтиленгликоль (ПЭГ-115) - 58,0-62,0

Пентадекановая кислота - 14,0-16,0

Отвердитель - До 100

при этом массовое соотношение пальмитиновой и стеариновой кислот в первом составе составляет (2-3):1.

В качестве отвердителя используют эпоксидную диановую смолу ЭД-16 или ЭД-20 с катализатором отверждения - полиэтиленполиамином (ПЭПА) - при массовом соотношении ЭД-16 или ЭД-20 : ПЭПА, равном 1:(0,1-0,14).

В таблице 1 приведены основные характеристики компонентов предложенных формоустойчивых фазопереходных теплоаккумулирующих материалов, которые показывают, что свойства компонентов сильно различаются между собой и только при предложенном соотношении компонентов возможно достичь эвтектическую точку. Достигнутая температура плавления является комфортной для использования в теплозащитных костюмах. Кроме того, полученные формоустойчивые фазопереходные теплоаккумулирующие материалы имеют низкую степень теплоотдачи, состоят из доступных с низкой стоимостью компонентов и обладают формоустойчивостью в пределах температур эксплуатации (до 100oС).

Формоустойчивый фазопереходный теплоаккумулирующий материал готовят следующим образом.

Расчетное количество полиэтиленгликоля помещают в фарфоровую чашку и расплавляют в термошкафу до температуры 65-75oС, добавляют туда расплавленные при 80oС кислоты и тщательно перемешивают до получения однородного состава.

Эпоксидную смолу предварительно нагревают до 80oС, вводят в нее соответствующее количество ПЭПА, перемешивают и вливают в смесь ПЭГ и кислот. Материал выдерживают при комнатной температуре в течение 24 часов. При этом получают пластичный материал желтого цвета.

Основными показателями для формоустойчивых фазопереходных теплоаккумулирующих материалов являются температура кристаллизации и степень теплоотдачи. Температуру кристаллизации материала определяли на приборе ДСМ-2М.

Степень теплоотдачи определяли по формуле

a = ΔH/Δt,

где а - степень теплоотдачи, кДж/кг • град.;

ΔH - теплота плавления, кДж/кг;

Δt - температурный интервал между формоустойчивым фазопереходным теплоаккумулирующим материалом и телом человека, oС.

Температура тела человека принята 37oС.

Пример 1.

В фарфоровую чашку помещают 70,2 г ПЭГ-115 и расплавляют его в термошкафу при 70oС. В фарфоровом тигле расплавляют 3,5 г пальмитиновой кислоты и 1,5 г стеариновой кислоты при 80oС. Расплавленную смесь кислот выливают в расплавленный ПЭГ-115 и тщательно перемешивают.

Эпоксидную смолу ЭД-16 в количестве 21,9 г разогревают до 80oС, вводят в нее 2,9 г ПЭПА, перемешивают, соединяют с композицией и выдерживают в течение 24 часов при комнатной температуре. При этом соотношение ЭД-16 : ПЭПА= 0,13.

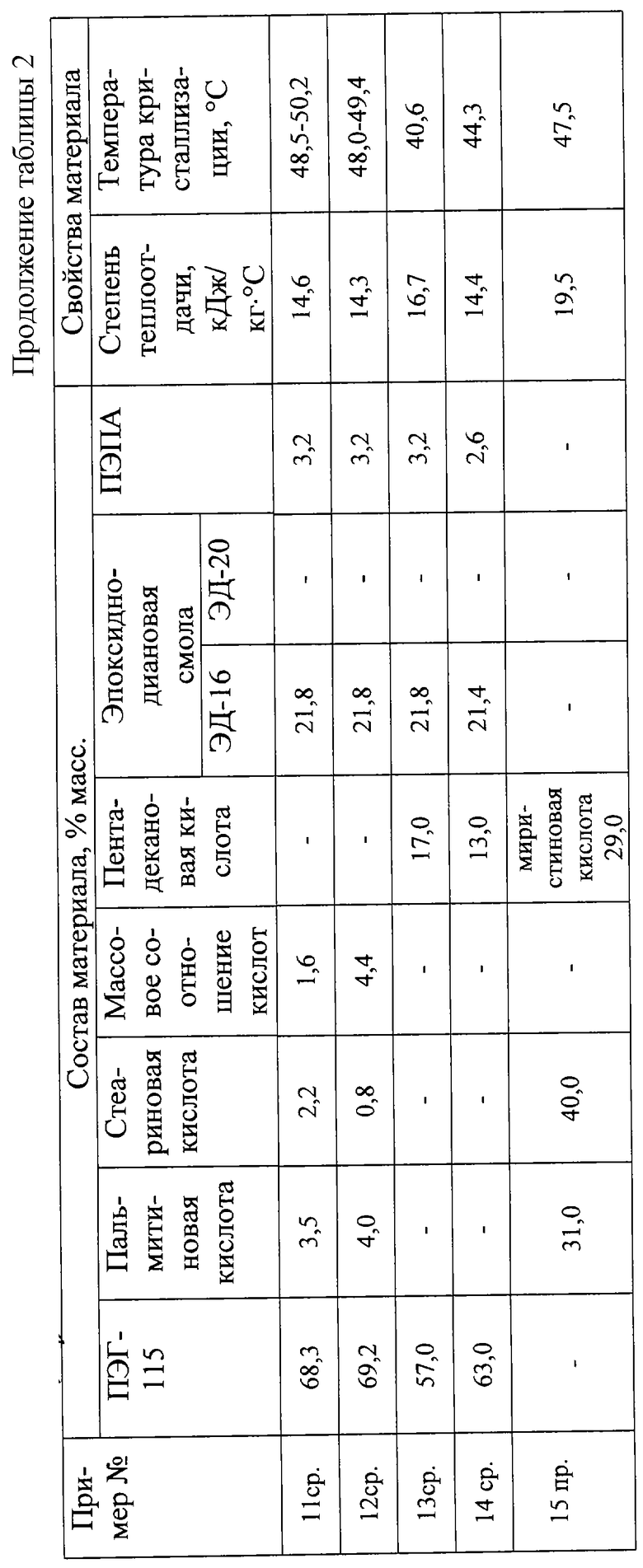

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 2.

По технологии, описанной в примере 1, совмещают 68 г ПЭГ-115, расплавленного при температуре 65oС; 4,0 г пальмитиновой кислоты; 2,0 г стеариновой кислоты; 22,8 г ЭД-20 и 3,2 г ПЭПА. При этом соотношение ЭД-20 : ПЭПА=0,14.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 3.

По технологии, описанной в примере 1, совмещают 72 г ПЭГ-115, расплавленного при 75oС; 3,0 г пальмитиновой кислоты; 1,0 г стеариновой кислоты; 21,8 г ЭД-16 и 2,2 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,1.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 4.

По технологии, описанной в примере 1, совмещают 60 г ПЭГ-115; 15 г пентадекановой кислоты; 22,7 г ЭД-16 и 2,3 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,1.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 5.

По примеру 4 совмещают 58 г ПЭГ-115; 16 г пентадекановой кислоты; 22,8 г ЭД-20 и 3,2 г ПЭПА. При этом соотношение ЭД-20 : ПЭПА=0,14.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 6.

По примеру 4 совмещают 62 г ПЭГ-115; 14 г пентадекановой кислоты; 21,4 г ЭД-16 и 2,6 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,12.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 7 (сравнительный).

По примеру 1 совмещают 62 г ПЭГ-115; 3,0 г пальмитиновой кислоты; 2,0 г стеариновой кислоты; 21,9 г ЭД-16 и 2,9 г ПЭПА. При этом массовое соотношение кислот в материале равно 1,5, а массовое отношение ЭД-16 : ПЭПА=0,13.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 8 (сравнительный).

По примеру 1 совмещают 70,2 г ПЭГ-115; 4,0 г пальмитиновой кислоты; 1,0 г стеариновой кислоты; 21,9 г ЭД-16 и 2,9 г ПЭПА. При этом массовое соотношение кислот в материале равно 4,0, а ЭД-16 : ПЭПА=0,13.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 9 (сравнительный).

По примеру 1 совмещают 73 г ПЭГ-115; 2,0 г пальмитиновой кислоты; 1,0 г стеариновой кислоты; 21,8 г ЭД-16 и 2,2 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,1.

Полученный материал обладает свойствами, представленными в таблице 2.

Пример 10 (сравнительный).

По примеру 1 совмещают 67,0 г ПЭГ-115; 5,0 г пальмитиновой кислоты; 2,0 г стеариновой кислоты; 22,8 г ЭД-16 и 3,2 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,14.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 11 (сравнительный).

По примеру 1 совмещают 68,3 г ПЭГ-115; 3,5 г пальмитиновой кислоты; 2,2 г стеариновой кислоты; 22,8 г ЭД-16 и 3,2 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,14.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 12 (сравнительный).

По примеру 1 совмещают 69,2 г ПЭГ-115; 4,0 г пальмитиновой кислоты; 0,8 г стеариновой кислоты; 22,8 г ЭД-16 и 3,2 г ПЭПА. При этом соотношение ЭД-16 : ПЭПА=0,14.

Полученный материал обладает свойствами, представленными в таблице 2.

Пример 13 (сравнительный).

По примеру 4 совмещают 57,0 г ПЭГ-115; 17,0 г пентадекановой кислоты; 22,8 г ЭД-16 и 3,2 г ПЭПА. При этом массовое соотношение ЭД-16 : ПЭПА=0,14.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 14 (сравнительный).

По примеру 4 совмещают 63,0 г ПЭГ-115; 13,0 г пентадекановой кислоты; 21,4 г ЭД-16 и 2,6 г ПЭПА. При этом массовое соотношение ЭД-16 : ПЭПА=0,12.

Полученный материал обладает свойствами, приведенными в таблице 2.

Пример 15 (по прототипу).

Совмещают в фарфоровой чашке 31,0 г пальмитиновой кислоты; 40,0 г стеариновой кислоты и 29,0 г миристиновой кислоты. Расплавляют эту смесь на водяной бане и перемешивают в течение 3-5 минут.

Полученный теплоаккумулирующий материал обладает свойствами, представленными в таблице 2.

Как показали исследования, при получении формоустойчивых фазопереходных теплоаккумулирующих материалов образуются плавящиеся теплоаккумулирующие соединения, имеющие кристаллическое состояние. Невысокая температура кристаллизации и низкая степень теплоотдачи позволяют использовать эти материалы в теплозащитных костюмах. Кроме того, предложенные составы материалов позволяют расширить сырьевую базу, а невысокая стоимость компонентов (см. таблицу 1) снижает их стоимость.

Однако такое качество формоустойчивых фазопереходных теплоаккумулирующих материалов возможно только в заявленных пределах соотношения компонентов (см. примеры 1-6).

При изменении массового соотношения жирных кислот в материалах по первому составу (см. примеры 7-8) резко возрастают температура кристаллизации и степень теплоотдачи.

В случае изменения содержания ПЭГ-115 и пальмитиновой кислоты выше и ниже заявленных пределов (см. примеры 9-10) расширяются пределы кристаллизации материалов и увеличивается степень их теплоотдачи.

То же самое наблюдается и при изменении содержания в композиции стеариновой кислоты (см. примеры 11-12).

Что касается второго заявленного состава формоустойчивого фазопереходного теплоаккумулирующего материала, то изменение количества компонентов выше и ниже заявленного (см. примеры 13 и 14) приводит к изменению температуры кристаллизации и увеличению степени теплоотдачи.

Приготовленная композиция по прототипу (см. пример 15) показывает, что полученный материал имеет высокую степень теплоотдачи, узкую сырьевую базу и высокую стоимость в сравнении с заявленным формоустойчивым фазопереходным теплоаккумулирующим материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2176260C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 1995 |

|

RU2084486C1 |

| НАГРЕВАТЕЛЬНАЯ ПАНЕЛЬ ЛЕТНЕГО ДУША | 1990 |

|

RU2023215C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2105025C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 1995 |

|

RU2084485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ | 2012 |

|

RU2502748C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2023 |

|

RU2810251C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПОЖАРА | 1998 |

|

RU2141368C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2190656C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2239647C2 |

Изобретение относится к теплоаккумулирующим фазопереходным материалам и может быть использовано в теплозащитных костюмах. Состав содержит, мас.%: полиэтиленгликоль ПЭГ-115 68,0-72,0; пальмитиновая кислота 3,0-4,0; стеариновая кислота 1,0-2,0; отвердитель - до 100, причем массовое соотношение пальмитиновой и стеариновой кислот составляет (2-3) : 1 соответственно. Другой вариант состава, мас.%: полиэтиленгликоль ПЭГ-115 58,0-62,0; пентадекановая кислота 14,0-16,0; отвердитель - остальное. Технический результат - создание материала с низкой степенью теплоотдачи, состоящего из доступных компонентов с низкой стоимостью. 2 с. и 2 з.п. ф-лы, 2 табл.

Полиэтиленгликоль ПЭГ-115 68,0-72,0

Пальмитиновая кислота 3,0-4,0

Стеариновая кислота 1,0-2,0

Отвердитель До 100

Полиэтиленгликоль ПЭГ-115 58,0-62,0

Пентадекановая кислота 14,0-16,0

Отвердитель До 100

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2176260C1 |

| SU 1658630 A1, 20.03.1996 | |||

| SU 1734368 A1, 27.03.1996. | |||

Авторы

Даты

2003-11-27—Публикация

2002-08-27—Подача