Изобретение относится к композициям для теплоаккумулирующих материалов, которые могут быть использованы в качестве защиты от многократных нагревов приборов и оборудования, чувствительных к воздействию повышенных температур, а также в качестве греющих элементов в защитной одежде или в помещениях.

К таким материалам предъявляют следующие требования: сохранение формы при перегреве выше рабочей температуры материала, поглощение большого количества тепла без изменения температуры в течение длительного времени, удовлетворительные прочностные свойства.

Известен материал, использующий в качестве фазопереходного аккумулятора парафин, наполненный загустителем - веществом типа магнезии, каолина и др. (Патент США №4253983).

Однако данный материал имеет существенные недостатки: низкую механическую прочность, малую формоустойчивость, ограниченную температурой плавления парафина, при нагревании выше которой материал течет и необратимо деформируется.

Известен состав для получения теплоаккумулирующего материала, включающий полиэтилен и одноосновную предельную кислоту. (Авторское свидетельство СССР №1715815). Формоустойчивость этого материала ограничена температурой размягчения полиэтилена и не превышает 120°С при кратковременном термическом нагружении.

Известен также состав для получения теплоаккумулирующего материала, включающий фазопереходный наполнитель на основе торфяного воска, алюминиевую пудру, эпоксидную смолу с отвердителем (Патент РФ №1734367).

Недостатком данного материала является невысокая формоустойчивость около 120°С и тепловая емкость, не превышающая 127 Дж/кг.

Наиболее близкой по технической сущности и назначению и выбранной нами в качестве прототипа является композиция теплоаккумулирующего материала, имеющая следующий состав, мас.ч.:

Сополимер этилена, пропилена и дициклопентадиена 100,0

Кислота стеариновая 0,5-1,5

Оксид цинка 4,0-6,0

Тетраметилтиурамдисульфид 1,0-2,0

Сера 1,5-2,5

Меркаптобензтиазол 0,5-1,5

Диэтиленгликоль 5,0-15,0

Церезин (твердые углеводороды) 250,0-350,0

(Патент РФ №2105025)

Недостатком этой композиции является длительность технологического процесса, что приводит к повышенным энергетическим затратам и повышенной загруженности людей и оборудования - время смешения компонентов в смесительном оборудовании и изготовления материала или изделий из него прессованием составляет более 2 часов, повышенная липкость в процессе технологической переработки, что приводит к необходимости применения антиадгезионных средств, а также высокое давление прессования (не менее 10 кг/см2).

Кроме того, материал-прототип обеспечивает стабилизацию температуры на уровне 80°С при реализации теплового эффекта в широком температурном интервале (30-90°С), что не обеспечивает надежную защиту приборов и оборудования, чувствительных к перегреву при более низких температурах.

Технической задачей предлагаемого изобретения является создание композиции для теплоаккумулирующего материала, с сокращенным технологическим процессом, уменьшенным давлением прессования, пониженной липкостью в процессе переработки, а также расширение ассортимента температур стабилизации при реализации тепловых эффектов в узком температурном интервале.

Для решения поставленной задачи предлагается композиция для теплоаккумулирующего материала, включающая сополимер на основе этилена, пропилена и дициклопентадиена, фазопереходное вещество - твердые углеводороды, оксид цинка, кислоту стеариновую, тетраметилтиурамдисульфид, серу, меркаптобензтиазол и диэтиленгликоль, отличающаяся тем, что дополнительно содержит хлорсульфированный полиэтилен при следующем соотношении компонентов, мас.ч.:

Сополимер этилена, пропилена и дициклопентадиена 100,0

Хлорсульфированный полиэтилен 5,0-20,0

Кислота стеариновая 0,5-1,5

Оксид цинка 4,0-6,0

Тетраметилтиурамдисульфид 1,0-3,0

Сера 1,5-2,5

Меркаптобензтиазол 0,5-1,5

Диэтиленгликоль 5,0-15,0

Твердые углеводороды 250,0-400,0

В качестве твердых углеводородов использовались парафин (ГОСТ 23683-89), церезин высокоплавкий (ГОСТ 7658-74), торфяной воск (88ТУ БССР 88-85), спирты синтетические первичные высшие жирные (ТУ 38.167119-84), которые позволяют получить ассортимент температур стабилизации от 42 до 80°С, при реализации теплового эффекта в более узком температурном диапазоне.

В составе используется сополимер этилена, пропилена и дициклопентадиена (ТУ 2294-05766801-94), кислота стеариновая техническая (ГОСТ 9419-72), тетраметилтиурамдисульфид (ГОСТ 740-76), меркаптобензтиазол (739-67), оксид цинка (ГОСТ 202-76), сера техническая (127-76), диэтиленполигликоль (ГОСТ 10136-77) и хлорсульфированный полиэтилен (ТУ 2211-014-1364401-94).

Введение в композицию предлагаемого состава хлорсульфированного полиэтилена позволило значительно понизить залипание смеси на деталях смесительного оборудования и пресс-форм, исключить использование антиадгезивов и сократить длительность технологического режима за счет уменьшения времени смешения (до 30-40 минут) и прессования (до 20-30 минут). Снижение давления прессования (до 5 кг/см2) также уменьшает производственные затраты энергии. Кроме того, состав предлагаемой композиции позволяет выбирать необходимую температуру стабилизации, реализуемую в узком температурном интервале, что позволяет повысить защитные свойства материалов при сохранении прочностных и эксплуатационных характеристик.

Пример 1

Сополимер этилена, пропилена и дициклопентадиена в количестве 100,0 пластицировали на вальцах при постепенном добавлении 20,0 г хлорсульфированного полиэтилена до получения однородной пленки на валке в течение 5 минут. Затем в течение последующих 5 минут вводят последовательно 1,5 г кислоты стеариновой, 6,0 г оксида цинка, 3,0 г тетраметилтиурамдисульфида, 1,5 г меркаптобензтиазола, 2,5 г серы. В последующие 20 минут вводили в смесь одновременно 400,0 г парафина и 15,0 г диэтиленгликоля. В течение приведенного времени перемешивания было получено равномерное распределение компонентов в смеси. Сырая резиновая смесь с валка снимается лопаткой, валок остается чистым. Взвешенную по норме пластину смеси загружали в пресс-форму и осуществляли прессование в течение 20 минут при температуре 143±1°С и давлении 3 кг/см2. Изделие свободно извлекается из формы. Результаты испытаний полученного материала приведены в таблице.

Общее время технологического режима 50 минут.

Пример 2

Сополимер этилена, пропилена и дициклопентадиена в количестве 100,0 пластицировали на вальцах в течение 5 минут при постепенном добавлении 5 г хлорсульфированного полиэтилена до получения однородной пленки на валке. Затем в течение 5 минут вводили последовательно 0,5 г кислоты стеариновой, 4,0 г оксида цинка, 1,0 г тетраметилтиурамдисульфида, 0,5 г меркаптобензтиазола, 1,5 г серы. В последующие 25 минут вводили в смесь 250,0 торфяного воска и 5,0 г диэтиленгликоля одновременно. В течение приведенного времени перемешивания было получено равномерное распределение компонентов в смеси. Сырая резиновая смесь с валка снимается лопаткой, валок остается чистым. Взвешенную пластину сырой смеси загружали в пресс-форму и осуществляли прессование в течение 25 минут при температуре 143,0±1,0°С и давлении 5 кг/см2. Изделие свободно извлекается из формы. Результаты испытаний полученного материала приведены в таблице.

Общее время изготовления 35+25=60 минут.

Пример 3

Сополимер этилена, пропилена и дициклопентадиена в количестве 100,0 пластицировали на вальцах при постепенном добавлении 1,0 г хлорсульфированного полиэтилена до получения однородной пленки на валке в течение 5 минут. Затем в последующие 5 минут вводили последовательно 0,75 г кислоты стеариновой, 5,0 г оксида цинка, 2,0 г тетраметилтиурамдисульфида, 1,0 г меркаптобензтиазола, 2,0 г серы. В последующие 20 минут вводили в смесь 300,0 г спиртов синтетических первичных жирных и 10,0 диэтиленгликоля одновременно. В течение приведенного времени перемешивания было получено равномерное распределение компонентов в смеси. Сырая резиновая смесь с валка снимается лопаткой, валок остается чистым. Взвешенную калиброванную пластину смеси загружали в пресс-форму и осуществляли прессование в течение 30 минут при температуре 143±1°С и давлении 3 кг/см2. Изделие свободно извлекается из формы. Результаты испытаний полученного материала приведены в таблице.

Общее время изготовления 30+30=60 минут.

Пример 4

Сополимер этилена, пропилена и дициклопентадиена в количестве 100,0 пластицировали на вальцах при постепенном добавлении 15,0 г хлорсульфированного полиэтилена до получения однородной пленки на валке в течение 5 минут. Затем в течение 5 минут вводили последовательно 1,5 г кислоты стеариновой, 5,0 г оксида цинка, 2,5 г тетраметилтиурамдисульфида, 1,5 г меркаптобензтиазола, 2,0 г серы. В последующие 20 минут вводили в смесь 300,0 г церезина синтетического и 10,0 диэтиленгликоля одновременно. В течение приведенного времени перемешивания было получено равномерное распределение компонентов в смеси. Сырая резиновая смесь с валка снимается лопаткой, валок остается чистым. Взвешенную калиброванную пластину смеси загружали в пресс-форму и осуществляли прессование при температуре 143±1°С и давлении 3 кг/см2. Изделие свободно извлекается из формы.

Результаты испытаний полученного материала приведены в таблице.

Общее время изготовления 60 минут.

Пример 5 - прототип

Сополимер этилена, пропилена и дициклопентадиена в количестве 100,0 пластицировали на вальцах до получения однородной пленки на валке в течение 5 минут. Затем в течение последующих 10 минут вводили последовательно 1,5 г кислоты стеариновой, 5,0 г оксида цинка, 2,0 г тетраметилтиурамдисульфида, 1,5 г меркаптобензтиазола, 2,0 г серы. В последующие 45 минут вводили в смесь одновременно 350,0 г церезина и 10,0 г диэтиленгликоля. В течение приведенного времени перемешивания было получено равномерное распределение компонентов в смеси. Смесь залипает на валках, снять полностью не удается, требуется дополнительная очистка перед следующей загрузкой. Калиброванную пластинку смеси загружали в пресс-форму и осуществляли прессование в течение 60 минут при температуре 143±1°С и давлении 10 кг/см2. Без дополнительных мер изделие залипает к частям формы. Извлечь изделие удается, применив антиадгезионную смазку и одновременно проложив целлофановую или лавсановую пленку, которая остается на поверхности изделия. Результаты испытаний полученного материала приведены в таблице.

Общее время технологического режима (без учета очистки оборудования) 120 минут.

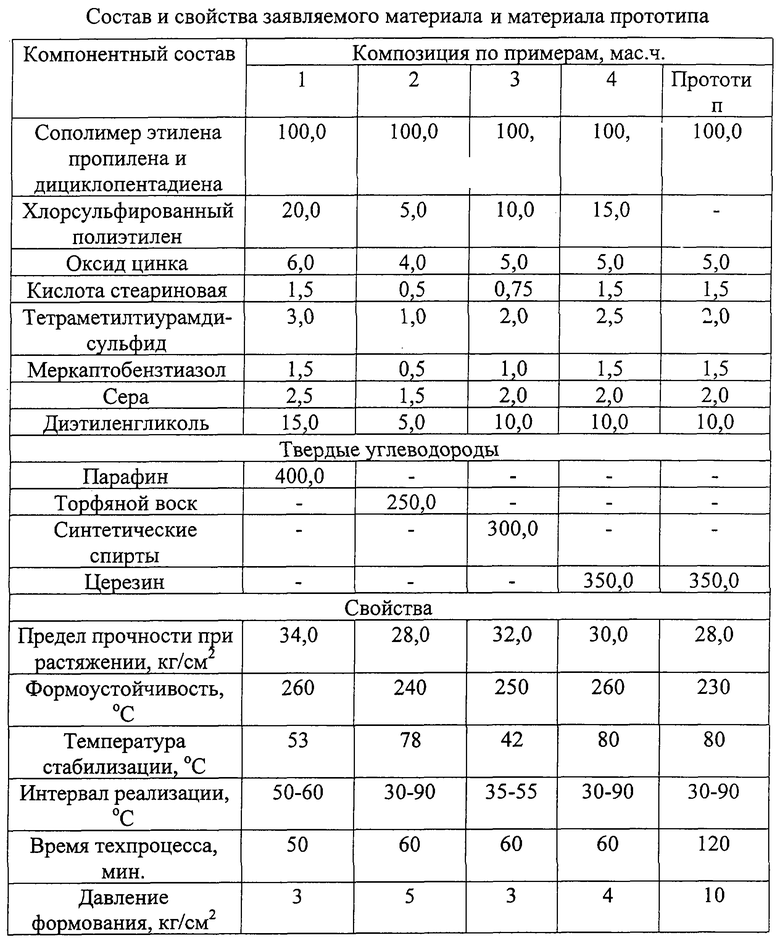

В таблице приведены результаты испытаний физико-механических свойств образцов материалов, проведенные по ГОСТ 21751-76 на разрывной машине РМИ-60 при скорости нагружения 500 мм/мин. Формоустойчивость материала оценивали по сохранению образцами геометрических размеров при нагреве в подвешенном состоянии. Температура стабилизации, определяемая фазовым переходом наполнителя, и температурный интервал реализации эндотермического эффекта определяли методом дифференциально-термического анализа.

Состав и свойства заявляемого материала и материала прототипа приведены в таблице. Анализ данных таблицы позволяет сделать вывод, что предлагаемый материал обеспечивает ассортимент температур стабилизации, зависящий от типа используемого наполнителя, некоторые из представленных имеют узкий температурный интервал реализации эндотермического эффекта (10°С вместо 60°С у прототипа). Преимуществом предлагаемого состава является также сокращение технологического режима до 50-60 минут, снижение липкости в процессе технологической переработки (наш материал легко снимается с валков, и изделие из него легко извлекается из формы, материал прототипа залипает на валках, и изделие из него без использования пленки извлечь из формы не удается).

Формоустойчивость и прочностные свойства на уровне свойств материала прототипа.

Предложенный состав удовлетворяет требованиям, предъявляемым к темплоаккумулирующим материалам, применяемым в качестве защитных покрытий приборов и оборудования, чувствительных к перепадам температур, а также используемым для накопления тепла в обогревающей одежде и приборах. Предложенный состав обеспечивает получение защитных покрытий многоразового использования для отвода или накопления тепла при температурах значительно более высоких, чем температура фазового перехода наполнителя. Повышенные технологические свойства упрощают процесс производства материала и изделий из него.

Расширение ассортимента по температурам стабилизации позволит индивидуально подходить к выбору защитного покрытия в зависимости от условий работы приборов и оборудования, подлежащих защите.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2190656C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2105025C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 1997 |

|

RU2126435C1 |

| ТЕРМОПЛАСТИЧНЫЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2006 |

|

RU2334769C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| Полимерная композиция | 1986 |

|

SU1467065A1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2016 |

|

RU2612304C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2068858C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307840C1 |

Изобретение относится к композициям для теплоаккумулирующих материалов, используемых в качестве защиты от многократных нагревов приборов и оборудования, а также в качестве греющих элементов в защитной одежде или в помещениях. Композиция включает, мас.ч.: 100,0 сополимера на основе этилена, пропилена и дициклопентапиена; 5,0-20,0 хлорсульфированного полиэтилена; 0,5-1,5 кислоты стеариновой, 4,0-6,0 оксида цинка; 1,0-3,0 тетраметилтиурамдисульфида; 1,5-2,5 серы; 0,5-1,5 меркаптобензтиазола; 5,0-15,0 диэтиленгликоля; 250,0-400,0 твердых углеводородов. В качестве твердых углеводородов использованы парафин, церезин, воск, спирты синтетические первичные высшие жирные. Технической задачей изобретения является создание композиции с пониженной липкостью, расширенным ассортиментом температур стабилизации при реализации тепловых эффектов и уменьшенным давлением прессования. 1 з.п. ф-лы, 1 табл.

Сополимер этилена, пропилена и

дициклопентадиена 100,0

Хлорсульфированный полиэтилен 5,0-20,0

Кислота стеариновая 0,5-1,5

Оксид цинка 4,0-6,0

Тетраметилтиурамдисульфид 1,0-3,0

Сера 1,5-2,5

Меркаптобензтиазол 0,5-1,5

Диэтиленгликоль 5,0-15,0

Твердые углеводороды 250,0-400,0

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2105025C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2190656C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 1997 |

|

RU2126435C1 |

| Ячеистобетонная смесь | 1973 |

|

SU481564A1 |

Авторы

Даты

2004-11-10—Публикация

2002-12-03—Подача