Изобретение относится к газовой промышленности и может быть использовано при добыче и подготовке газа к транспортировке на газовых месторождениях.

Известен способ эксплуатации газоконденсатной скважины (авт. св-во СССР № 1094950, МКИ Е 01 В 43/00, 06.01.83 г.), включающий извлечение газа из скважины, сепарацию конденсата от газа, охлаждение газа, сепарацию жидкости от охлажденного газа, транспортировку газа потребителям, введение в затрубное пространство скважины стабильного конденсата, дросселирование конденсата после сепарации, охлаждение газа полученной газожидкостной смесью, разделение газожидкостной смеси на газ и стабильный конденсат.

Недостатком такого способа эксплуатации газоконденсатной скважины является то, что в нем при падении пластового давления газа дросселирующее устройство не обеспечивает охлаждение газа полученной газожидкостной смесью и разделение газожидкостной смеси на газ и стабильный конденсат.

Наиболее близким по технической сущности к предлагаемому способу является способ подготовки газа к транспортировке (К.С. Басниев “Добыча и транспорт газа и газового конденсата”, М., Недра, 1985, стр. 150-151, рис. 7.2., прототип), в котором подготовка газа и углеводородного конденсата к транспортировке включает извлечение газа из скважины, предварительную очистку от твердых частиц, капельной воды и углеводородного конденсата, многоступенчатое охлаждение газа с выделением жидкой фазы, дополнительное охлаждение в холодильной машине, низкотемпературную сепарацию, сбор углеводородного конденсата для дальнейшего разделения и транспортировку газа и углеводородного конденсата потребителю.

Недостатком известного способа подготовки газа к транспортировке является то, что в нем дополнительное охлаждение газа до температуры, необходимой для низкотемпературной сепарации, осуществляют в холодильной машине, что требует затрат электроэнергии и усложняет технологическую схему и уменьшает эффективность технологического процесса.

Изобретением решается задача уменьшения энергетических и материальных затрат при подготовке газа к транспортировке и увеличение эффективности технологического процесса.

Для достижения названного технического результата в предлагаемом способе подготовки газа к транспортировке, включающем извлечение газоконденсатной смеси высокого давления из скважины, предварительную очистку, теплообмен и охлаждение газа, низкотемпературную сепарацию, отбор углеводородного конденсата для дальнейшего разделения и транспортировку осушенного газа потребителю, охлаждение газа осуществляют разделением его вихревой трубой на холодный и горячий потоки газа и углеводородный конденсат, при этом холодный поток газа направляют на низкотемпературную сепарацию, горячий поток газа направляют на смешивание с основным потоком осушенного газа, транспортируемого потребителю, а углеводородный конденсат отбирают для дальнейшего разделения.

Отличительными признаками предлагаемого способа является осуществление охлаждения газа разделением его вихревой трубой на холодный и горячий потоки газа и углеводородный конденсат, и направление затем холодного потока газа на низкотемпературную сепарацию, горячего потока газа на смешивание с основным потоком осушенного газа, транспортируемого потребителю, а углеводородного конденсата для дальнейшего разделения.

Уменьшение энергетических и материальных затрат при подготовке газа к транспортировке достигается за счет осуществления охлаждения не холодильной машиной, требующей значительных затрат, а разделением газа на холодный и горячий потоки газа и углеводородный конденсат вихревой трубой, установка и эксплуатация которой требует значительно меньших затрат. Эффективность процесса повышается, так как на низкотемпературную сепарацию направляют холодный поток газа с меньшим содержанием углеводородного конденсата, который отбирают после его разделения.

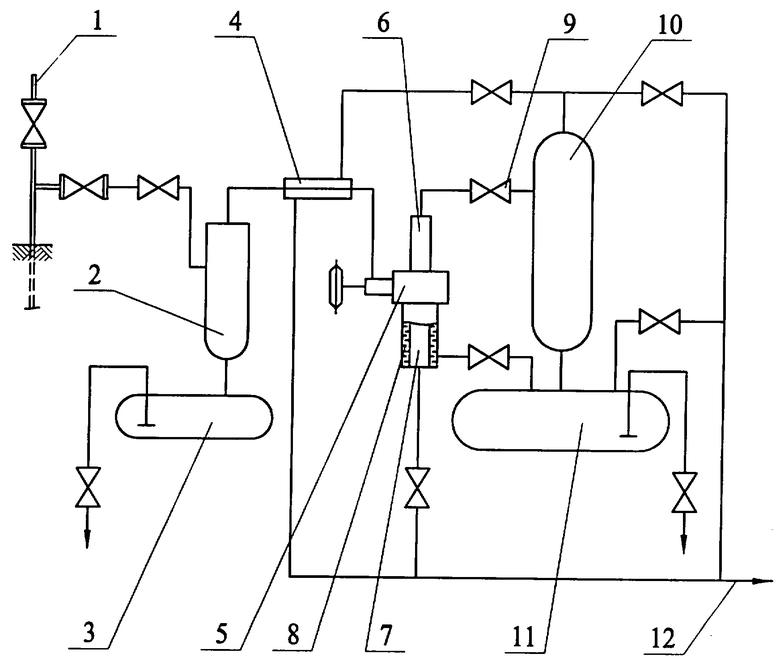

Предлагаемый способ поясняется чертежом, на котором изображена технологическая схема подготовки газа к транспортировке.

Технологическая схема подготовки газа к транспортировке включает в себя скважину 1, сепаратор предварительной очистки газа 2 с конденсатосборником 3, теплообменник 4, трехпоточную вихревую трубу 5 с патрубком холодного потока 6, горячего потока газа 7 и полостью для сбора углеводородного конденсата 8, запорный орган 9, низкотемпературный сепаратор 10 с конденсатосборником 11, газосборный коллектор 12.

Способ осуществляют следующим образом.

Газоконденсатную смесь высокого давления из скважины 1 направляют на предварительную очистку капельной воды и углеводородного конденсата в сепаратор 2. Воду отводят, а углеводородный конденсат собирают в конденсатосборнике 3. Далее предварительно очищенный газ направляют в теплообменник 4, в котором осуществляют теплообмен с осушенным холодным газом, поступающим в межтрубное пространство теплообменника 4 после низкотемпературной сепарации из низкотемпературного сепаратора 10. В результате теплообмена температура газа снижается до температуры на 2-3°С выше температуры гидратообразования.

После осуществления теплообмена газ охлаждают путем его разделения трехпоточной вихревой трубой 5, известной как труба Ранка-Хилша. В силу конструктивных особенностей вихревой трубы 5, подаваемый в нее тангенциально закрученный входной поток газа разделяют на два потока газа - холодный и горячий и углеводородный конденсат. Холодный поток газа от патрубка 6 трехпоточной вихревой трубы 5 направляют через запорный орган 9 в низкотемпературный сепаратор 10, в котором из газа выделяют углеводородный конденсат, который собирают в конденсатосборнике 11. Очищенный и осушенный холодный газ из верхней части низкотемпературного сепаратора 11 направляют в газосборный коллектор 12 и в межтрубное пространство теплообменника 4 и затем в газосборный коллектор 12.

Горячий поток газа от патрубка 7 трехпоточной вихревой трубы 5 направляют на смешивание с основным потоком осушенного газа, а затем в газосборный коллектор 12 для транспортировки потребителю.

Углеводородный конденсат, образующийся в процессе разделения газа, собирают в полости сбора конденсата 8 вихревой трубы 5 и затем направляют в конденсатосборник 11. Из конденсатосборника 11 конденсат отводят для дальнейшего его разделения.

Газ, который попадает вместе с конденсатом в конденсатосборник 11, из его верхней части отводят в газосборный коллектор 12.

Пример.

Для получения охлажденного газа разделением выбирается трехпоточная вихревая труба, соответствующая техническим параметрам и характеристикам типовой холодильной машины, например МКВ 40-7-2 (каталог “Холодильные машины и аппараты”, часть 1, М., ЦИНТИХИМНЕФТЕМАШ, стр. 4-7, 1991 г.) мощностью потребления электроэнергии 52 кВт.

Определяют производительность холода выбранной вихревой трубы при производительности по природному газу V=25000 нм3/ч по формуле Qx=μVγСрΔT, где μ - доля холодного потока газа, μ=0,45; γ - удельный вес природного газа при нормальных условиях, γ=0,717 кг/ нм3; Ср - удельная теплоемкость природного газа при нормальных условиях, Ср=0,571 ккал/кг °С; ΔT - перепад температуры холодного потока. Принимают ΔТ=10°С, достаточную для обеспечения конденсации углеводородов и, следовательно, для осуществления низкотемпературной сепарации газа.

Qx=0,45×25000×0,717×0,571×10=46058,3 ккал/ч, а так как 1 ккал/ч соответствует 1,163 Вт, Qx=53,5 кВт, что сопоставимо с потребляемой мощностью холодильной камеры.

Таким образом, осуществление охлаждения газа разделением основного потока вихревой трубой на холодный и горячий потоки газа и углеводородный конденсат и направление затем холодного потока газа на низкотемпературную сепарацию, горячего потока газа - на смешивание с основным потоком осушенного газа, транспортируемого потребителю, а углеводородного конденсата - для дальнейшего разделения позволило уменьшить энергетические и материальные затраты при подготовке газа к транспортировке и увеличить эффективность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1999 |

|

RU2154230C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| УСТРОЙСТВО ДЛЯ ОДОРИЗАЦИИ ГАЗА | 2000 |

|

RU2187077C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1999 |

|

RU2147913C1 |

| КОЛОННА ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2150990C1 |

| СПОСОБ УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2000 |

|

RU2179660C2 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКИХ СИНТЕТИЧЕСКИХ МОТОРНЫХ ТОПЛИВ | 2001 |

|

RU2191170C2 |

| СПОСОБ КОНТАКТА ТЕКУЧИХ СРЕД В ПРОСТРАНСТВЕННОМ СТРУКТУРИРОВАННОМ ЭЛЕМЕНТЕ | 2000 |

|

RU2186617C2 |

Изобретение относится к добыче газа и его подготовке к транспортировке в газовой промышленности. Обеспечивает уменьшение энергетических и материальных затрат при подготовке газа и увеличение эффективности технологического процесса. Сущность изобретения: способ включает извлечение газоконденсатной смеси высокого давления из скважины, предварительную очистку, теплообмен и охлаждение газа, низкотемпературную сепарацию, отбор углеводородного конденсата для дальнейшего разделения и транспортировку осушенного газа потребителю. Охлаждение газа осуществляют разделением его вихревой трубой на холодный и горячий потоки газа и углеводородный конденсат. При этом холодный поток газа направляют на низкотемпературную сепарацию. Горячий поток газа направляют на смешивание с основным потоком осушенного газа, транспортируемого потребителю. Углеводородный конденсат отбирают для дальнейшего разделения. 1 ил.

Способ подготовки газа к транспортировке, включающий извлечение газоконденсатной смеси высокого давления из скважины, предварительную очистку, теплообмен и охлаждение газа, низкотемпературную сепарацию, отбор углеводородного конденсата для дальнейшего разделения и транспортировку осушенного газа потребителю, отличающийся тем, что охлаждение газа осуществляют разделением его вихревой трубой на холодный и горячий потоки газа и углеводородный конденсат, при этом холодный поток газа направляют на низкотемпературную сепарацию, горячий поток газа направляют на смешивание с основным потоком осушенного газа, транспортируемого потребителю, а углеводородный конденсат отбирают для дальнейшего разделения.

| БАСНИЕВ К.С | |||

| Добыча и транспорт газа и газового конденсата, Москва.: Недра, 1985, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

2003-11-27—Публикация

2002-02-07—Подача