Предлагаемое изобретение относится к области гидравлических испытаний центробежных насосов, в частности к балансовым испытаниям, определяющим величины разных видов потерь энергии в насосе на различных режимах его работы, и может быть использовано как при разработке новых агрегатов, так и при испытании уже существующих.

Известен способ экспериментального определения механических потерь лопаточного диска гидродинамического радиального уплотнения [1]. Измерение крутящего момента при определении механических потерь производится с помощью балансирного электродвигателя на расходном режиме работы уплотнения. Недостатками указанного способа является: первое - несоответствие характера движения жидкости с лопаточной стороны диска расходному течению в рабочем колесе центробежного насоса; второе - способ измерения крутящего момента суммирует все возможные потери в установке, что при обращении лопаточного диска уплотнения в рабочее колесо насоса делает невозможным разделение механических и гидравлических потерь колеса.

За прототип принят способ балансовых испытаний центробежного колеса [2], включающий измерение механических потерь колеса, измерение дисковых потерь и последующее выделение гидравлических потерь. В указанном способе определение механических потерь колеса по крутящему моменту, измеренному балансирным электродвигателем, производится при испытании рабочего колеса с залитыми парафином межлопастными каналами. Однако, как признают сами авторы, такой способ определения механических потерь колеса является приближенным. Дисковые потери зависят от характера движения жидкости в пространстве между рабочим колесом и корпусом. Это движение жидкости при прокручивании насоса с колесом, залитым парафином, отлично от движения жидкости при работе насоса из-за различного течения жидкости на периферии рабочего колеса. Вслед за механическими гидравлические потери выделяются с той же неточностью.

При использовании способа-прототипа проведение балансовых испытаний для полуоткрытых рабочих колес сталкивается со значительными трудностями. Жидкость в пространстве между полуоткрытым рабочим колесом и корпусом закручена лопатками колеса, а не гладким диском, как в случае закрытого рабочего колеса. Имитировать механические потери полуоткрытого колеса прокруткой гладкого диска невозможно. При прокрутке полуоткрытого рабочего колеса на безрасходном режиме значительна мощность гидравлического торможения (обратных токов) [2], что приводит к значительным погрешностям при измерении механических потерь колеса.

Задача предлагаемого изобретения заключается в увеличении точности и достоверности результатов балансовых испытаний центробежного колеса.

Это достигается за счет того, что в известном способе балансовых испытаний центробежного насоса, включающем измерение мощности суммарных и механических потерь рабочего колеса и последующее выделение мощности гидравлических потерь из общей суммы с механическими, мощность механических потерь колеса измеряют одновременно с мощностью суммарных потерь на рабочем режиме насоса путем измерения крутящего момента на диске, имитирующем внутреннюю торцовую поверхность насоса.

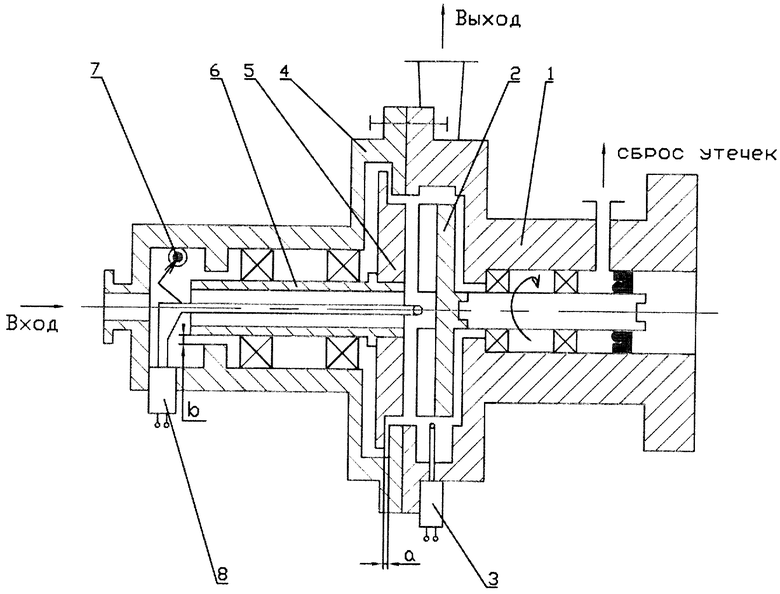

На чертеже представлена конструктивная схема для реализации предлагаемого способа проведения балансовых испытаний центробежного насоса.

Конструктивная схема включает в себя испытуемый центробежный насос 1 с полуоткрытым рабочим колесом 2, на периферии которого закреплен датчик температуры 3, и измерительное приспособление 4 с диском 5, имитирующим торцевую стенку центробежного насоса и закрепленного на валу 6. На противоположном диску конце вала 6 выполнен толкатель (на чертеже не обозначен), передающий крутящий момент с диска 5 на измеритель 7, закрепленный в корпусе измерительного приспособления 4. Во входной полости измерительного приспособления 4 размещен датчик температуры 8.

Способ проведения балансового испытания и работа конструктивной схемы заключается в следующем.

Рабочая жидкость из накопительной емкости подается на вход в измерительное приспособление 4. Проходя через полость вала 6, жидкость попадает на вход вращающегося рабочего колеса 2. Пройдя колесо, жидкость возвращается в накопительную емкость. Крутящий момент с рабочего колеса посредством сил вязкого трения передается на диск 5. Величина крутящего момента Мкр с диска передается на вал 6, а с него через толкатель на измеритель 7.

На входе и выходе колеса датчиками температуры 8 и 3 производится замер температур жидкости Твх и Ткол.

Автоматическая разгрузка диска 5 от осевой силы для обеспечения работоспособности обеспечивается подстройкой зазора "а" в "гидропяте". Для ограничения объема протечек на вход измерительного приспособления предусмотрена кольцевая дроссельная щель "b", предварительно протарированная на расход протечек жидкости по перепаду давления.

Поскольку суммарная мощность потерь колеса, включающая в себя мощность механических потерь колеса  (потери на трение жидкости по торцевой поверхности корпуса) и гидравлических потерь

(потери на трение жидкости по торцевой поверхности корпуса) и гидравлических потерь  (потери на трение жидкости в каналах колеса) диссипирует в тепловую энергию, ее величина определяется из известного выражения [3]

(потери на трение жидкости в каналах колеса) диссипирует в тепловую энергию, ее величина определяется из известного выражения [3]

где Ср - теплоемкость рабочей жидкости;

- объемный расход через рабочее колесо;

- объемный расход через рабочее колесо;

ρ - плотность рабочей жидкости.

Мощность механических потерь колеса определяется из общепринятого выражения

где ω - угловая скорость вращения рабочего колеса.

Гидравлические потери выделяются из величины суммарных потерь, определенных термометрическим способом выше

Таким образом, за счет увеличения точности и достоверности результатов испытаний предлагаемое изобретение позволяет более полно выявить недостатки насоса и на основании анализа этих недостатков разработать меры по усовершенствованию насоса.

Источники информации

1. Краев М.В., Овсянников Б.В., Шапиро А.С. Гидродинамические радиальные уплотнения высокооборотных валов. М.: Машиностроение, 1976, стр. 78-79.

2. Лабораторный курс гидравлики, насосов и гидропередач. Под ред. Руднева С.С. и Подвиза Л.Г. М.: Машиностроение, 1974, стр. 230-237.

3. Мухачев Г.А., Щукин В.К. Термодинамика и теплопередача. М.: Высшая шкала., 1991, стр. 54 (4.25).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| Способ испытаний ступени многоступенчатого центробежного насоса | 1985 |

|

SU1384828A1 |

| РАБОЧЕЕ КОЛЕСО ДЛЯ ЦЕНТРОБЕЖНОГО НАСОСА, ЦЕНТРОБЕЖНЫЙ НАСОС, А ТАКЖЕ ЕГО ИСПОЛЬЗОВАНИЕ | 2015 |

|

RU2688066C2 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2013 |

|

RU2542160C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2460055C1 |

| Гидромеханическая передача | 1989 |

|

SU1652117A1 |

| Устройство для использования энергии испытуемых на стендах моторов | 1938 |

|

SU59154A1 |

| ТРАНСФОРМАТОР ДАВЛЕНИЙ ПОТОКОВ ЖИДКОСТИ В ТРУБОПРОВОДНОЙ СИСТЕМЕ | 2004 |

|

RU2301354C2 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

Изобретение относится к области гидравлических испытаний центробежных насосов, в частности к балансовым испытаниям, определяющим величины разных видов потерь энергии в насосе на различных режимах его работы, и может быть использовано как при разработке новых агрегатов, так и при испытании уже существующих. Способ балансовых испытаний центробежного насоса включает измерение мощности суммарных и механических потерь рабочего колеса и последующее выделение мощности гидравлических потерь из общей суммы с механическими. Мощность механических потерь колеса измеряют одновременно с мощностью суммарных потерь на рабочем режиме насоса путем измерения крутящего момента на диске, имитирующем внутреннюю торцовую поверхность насоса. За счет увеличения точности и достоверности результатов испытаний изобретение позволяет более полно выявить недостатки насоса и на основании анализа этих недостатков разработать меры по усовершенствованию насоса. 1 ил.

Способ балансовых испытаний центробежного колеса, включающий измерение мощности суммарных и механических потерь рабочего колеса и последующее выделение мощности гидравлических потерь из общей суммы с механическими, отличающийся тем, что мощность механических потерь колеса измеряют одновременно с мощностью суммарных потерь на рабочем режиме насоса путем измерения крутящего момента на диске, имитирующем внутреннюю торцовую поверхность насоса.

| КРАЕВ М.В | |||

| и др | |||

| Гидродинамические радиальные уплотнения высокооборотных валов | |||

| Москва, Машиностроение, 1976, с.78-79RU 2016237 C1, 15.07.1994RU 2016238 C1, 15.07.1994RU 2068553 C1, 27.10.1996DE 2543237 A1, 07.04.1971DE 4331815 A1, 23.03.1995EP 0355255 A1, 28.02.1992 |

Авторы

Даты

2003-11-27—Публикация

2001-02-12—Подача