Группа изобретений относится к нефтяному машиностроению, в частности к многоступенчатым погружным насосам для откачки пластовой жидкости из скважин.

Известен из патента RU 2449176 способ работы погружного многоступенчатого центробежного насоса, в котором рабочее колесо выполнено цельнолитым из чугуна и содержит импеллеры - лопаточные венцы.

Недостатком ступени является ее высокая себестоимость из-за необходимости вводить дорогостоящие добавки в материал, из которого изготовлена ступень, с целью снижения коэффициента трения. Также рабочие колеса и, следовательно, ротор насоса имеют относительно большой вес, дисбаланс и вибрацию, что снижает ресурс работы. Относительно высокая шероховатость снижает гидравлический КПД, эффективность работы установки.

Наиболее близким аналогом является способ работы погружного многоступенчатого центробежного насоса из патента RU 2564742. При вращении рабочего колеса благодаря наличию лопаточного венца на ведущем диске жидкость в пазухе между этим диском и направляющим аппаратом вращается с большей угловой скоростью, чем при отсутствии лопаточного венца. Возникает торообразный вихрь, благодаря которому происходит переход жидкости от рабочего колеса к направляющему аппарату. При помощи винтовой канавки на внутреннем диаметре обечайки направляющего аппарата механические примеси эффективно переходят с потоком жидкости из одной ступени на вход в направляющий аппарат следующей ступени. Свободный газ, присутствующий в потоке жидкости, диспергируется лопаточным венцом. По радиальным канавкам, изготовленным на опорных шайбах, потоком жидкости вымываются механические примеси из пары трения.

Недостатком является то, что рабочие колеса из чугуна имеют большой вес, подвержены коррозии, имеют шероховатую поверхность проточной части. Не определена величина зазора между ступицами аппарата и колеса, обеспечивающая отсутствие гарантированное отсутствие контакта при длительной работе насоса в скважине. Поэтому возникает относительно большая вибрация ротора, низкий ресурс работы и КПД.

Известна из патента RU 2449176 ступень погружного многоступенчатого центробежного насоса, рабочее колесо которой выполнено цельнолитым из чугуна и содержит импеллеры - лопаточные венцы.

Недостатком ступени является ее высокая себестоимость из-за необходимости вводить дорогостоящие добавки в материал, из которого изготовлена ступень с целью снижения коэффициента трения.

Наиболее близким аналогом является погружной многоступенчатый центробежный насос из патента RU 2564742, в состав которого входит вал, по крайней мере, одна ступень, содержащая направляющий аппарат, выполненный в виде цельнолитой конструкции из чугуна, состоящий из обечайки, нижнего диска со ступицей, верхнего диска, между дисками изготовлены лопатки, рабочее колесо, выполненное в виде цельнолитой конструкции из чугуна, которое содержит ведущий диск со ступицей и покрывной диск, между дисками размещены лопасти, причем между верхним диском направляющего и ведомым диском рабочего колеса, между ступицей направляющего аппарата и ведущим диском рабочего колеса установлены осевые опоры, в состав которых входят опорные шайбы, в соответствии с изобретением на валу для каждой ступени установлена уплотнительная втулка, длина которой составляет не менее пятидесяти процентов длины ступицы направляющего аппарата, на внутреннем диаметре ступицы направляющего аппарата, со стороны ступицы рабочего колеса изготовлена проточка, диаметр которой заведомо больше наружного диаметра ступицы рабочего колеса.

Недостатком является то, что рабочие колеса из чугуна имеют большой вес, подвержены коррозии, имеют шероховатую поверхность проточной части. Не определена величина зазора между ступицами аппарата и колеса, обеспечивающая отсутствие гарантированное отсутствие контакта при длительной работе насоса в скважине. Поэтому возможна большая величина вибрация ротора, низкий ресурс работы и КПД.

Технической проблемой группы заявляемых изобретений является создание технического решения, при котором существенно снижается вес, дисбаланс и вибрация ротора, устанавливается зазор между ступицами направляющего аппарата и рабочего колеса, гарантированно исключающий контакт деталей в процессе длительной работы установки, обеспечивается повышение гладкости поверхности проточной части, коррозионная стойкость, снижается скорость отложения солей за счет использования полимерного материала.

Техническим результатом группы изобретений является повышение КПД и надежности работы установки центробежного насоса.

Техническая задача решается тем, что способ работы установки погружного многоступенчатого центробежного насоса заключающийся в подъеме пластовой жидкости ступенями, содержащими направляющий аппарат и рабочее колесо, изготовленных из материалов, которые не могут соприкасаться друг с другом в процессе работы, между направляющим аппаратом и рабочим колесом установлены осевые опоры, в состав которых входят опорные шайбы, на валу для каждой ступени установлена уплотнительная втулка, устраняющая перетечки, изготовленная из материала, способного быть в паре трения с материалом, из которого изготовлена сопрягаемая поверхность направляющего аппарата, при этом рабочее колесо изготовлено из полимерного материала, с низкой скоростью отложения солей, малым весом, гладкой поверхностью проточной части, с высокой коррозионной стойкостью, между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого гарантированно исключает контакт рабочего колеса и направляющего аппарата в процессе работы, на ведущем диске рабочего колеса изготовлен лопаточный венец, обеспечивающий оптимальную величину осевой силы, действующей на рабочее колесо.

Заявляемый способ имеет следующий аспект выполнения.

На внутреннем диаметре обечайки направляющего аппарата и на внешнем диаметре уплотнительной втулки изготовлены конструктивные элементы для отвода механических примесей и диспергирования крупных пузырей свободного газа.

Заявленный технический результат достигается также за счёт того, что в установке погружного многоступенчатого центробежного насоса, в состав которой входит двигатель, гидрозащита, насос, содержащий вал, одну ступень, содержащую направляющий аппарат, состоящий из обечайки, нижнего диска со ступицей, верхнего диска, между дисками изготовлены лопатки, рабочее колесо, которое содержит ведущий диск со ступицей и покрывной диск, между дисками размещены лопасти, причем между верхним диском направляющего аппарата и ведомым диском рабочего колеса, между ступицей направляющего аппарата и ведущим диском рабочего колеса установлены осевые опоры, в состав которых входят опорные шайбы, на валу для каждой ступени установлена уплотнительная втулка, длина которой составляет не менее пятидесяти процентов длины ступицы направляющего аппарата, рабочее колесо изготовлено из полимерного термопластичного материала, между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого, на двадцать процентов больше, величины зазора между уплотнительной втулкой и ступицей направляющего аппарата, на ведущем диске рабочего колеса изготовлен лопаточный венец, высота лопаточного венца не превышает минимальное расстояние между ведущим и покрывным дисками рабочего колеса, угол между каждой лопаткой лопаточного венца на ее периферии и радиусом составляет от минус 30° до плюс 30°.

Заявляемая погружная установка имеет следующие аспекты выполнения.

Между боковыми гранями каждой лопатки лопаточного венца и ведущим диском выполнены скругления, радиус скруглений составляет от 0,1 до 0,8 от высоты лопаточного венца.

Вал насоса опирается на вал гидравлической защиты двигателя.

На внутреннем диаметре ступицы направляющего аппарата со стороны ступицы рабочего колеса изготовлена проточка.

На внутреннем диаметре обечайки направляющего аппарата изготовлена винтовая канавка.

На внешнем диаметре уплотнительной втулки изготовлена винтовая канавка.

Ступица направляющего аппарата изготовлена из полимерного материала.

Направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, церий, фосфор и серу, при следующем содержании указанных элементов, мас. %:

Направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, никель, медь, фосфор и серу, при следующем содержании указанных элементов, мас. %:

Сущность технических решений поясняется следующим образом.

Если рабочее колесо изготовлено из полимерного материала, например, полифениленсульфида с малой плотностью, в пять раз меньше, чем у чугуна, гладкой поверхностью проточной части, с высокой коррозионной стойкостью, то существенно снижается вес, дисбаланс, вибрация ротора. Снижается скорость отложения солей и механических примесей.

Если между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого на двадцать процентов больше величины зазора между уплотнительной втулкой и ступицей направляющего аппарата, гарантированно исключается контакт рабочего колеса и направляющего аппарата в процессе работы, надежность работы установки при этом возрастает.

Длина уплотнительной втулки составляет не менее пятидесяти процентов длины ступицы направляющего аппарата. В этом случае, как показывают результаты физического и численного экспериментов, уплотнительная втулка может не только эффективно снижать перетечки жидкости, но и надежно работать в качестве промежуточного подшипника. При меньшей длине снижается объемный КПД, за счет перетечек, и ресурс - за счет увеличения удельной нагрузки на пару трения.

Если на ведущем диске рабочего колеса изготовлен лопаточный венец, высота которого не превышает минимальное расстояние между ведущим и покрывным дисками рабочего колеса, угол между каждой лопаткой лопаточного венца на ее периферии и радиусом составляет от минус 30° до плюс 30°.

Такая конструкция обеспечивает оптимальное значение величины осевой силы, действующей на рабочее колесо.

Если угол будет больше или меньше указанного, как показывают результаты физического и численного экспериментов, будет хуже закручиваться поток в области между ведущим диском рабочего колеса и нижним диском направляющего аппарата, при этом будут возрастать гидравлические потери, и за счет этого снижаться КПД ступени.

Если между боковыми гранями каждой лопатки лопаточного венца и ведущим диском выполнены скругления (галтели), радиус скруглений составляет от 0,1 до 0,8 от высоты лопаточного венца, возрастает гидравлический КПД ступени.

При меньшем значении радиуса галтелей, как показывают результаты физического и численного экспериментов, возникают застойные области, приводящие к увеличению гидравлических потерь вихреобразования. При увеличении - хуже закручивается поток в области между ведущим диском рабочего колеса и нижним диском направляющего аппарата, возрастают гидравлические потери и за счет этого снижаться КПД ступени.

Если вал насоса опирается на вал гидравлической защиты двигателя, имеющей осевую опору в масле, то надежность установки увеличится по сравнению с конструктивными вариантами, в которых двигатель опирается на рабочие колеса или на осевую опору, работающую в пластовой жидкости.

Если на внутреннем диаметре ступицы направляющего аппарата, со стороны ступицы рабочего колеса, изготовлена проточка, это позволит увеличить радиальный зазор между ступицами рабочего колеса и направляющего аппарата, исключить вероятность их контакта в процессе длительной работы установки в скважине.

Если на внутреннем диаметре обечайки направляющего аппарата изготовлена винтовая канавка, это позволит лучше отводить механические примеси и диспергировать пузырьки свободного газа. Это решение особенно актуально в случае изготовления направляющего аппарата из полимерного материала.

Если на внешнем диаметре уплотнительной втулки изготовлена винтовая канавка, это позволит отводить механические примеси и лучше охлаждать пару трения. Это решение особенно актуально в случае изготовления направляющего аппарата из полимерного материала.

Если ступица направляющего аппарата изготовлена из полимерного материала, это позволит снизить вероятность отложения солей и заклинивания вала ротора насоса.

Если направляющие аппараты изготовлены из чугуна, который содержит кремний, марганец, хром, церий, фосфор и серу, при следующем содержании указанных элементов, мас. %:

То установки с такими рабочими органами имеют низкую стоимость и могут применяться в скважинах, в которых не требуется коррозионностойкое оборудование.

Если направляющие аппараты изготовлены из чугуна, который содержит кремний, марганец, хром, никель, медь, фосфор и серу, при следующем содержании указанных элементов, мас. %:

Установки с такими рабочими органами могут применяться в скважинах, в которых не требуется коррозионно-стойкое оборудование.

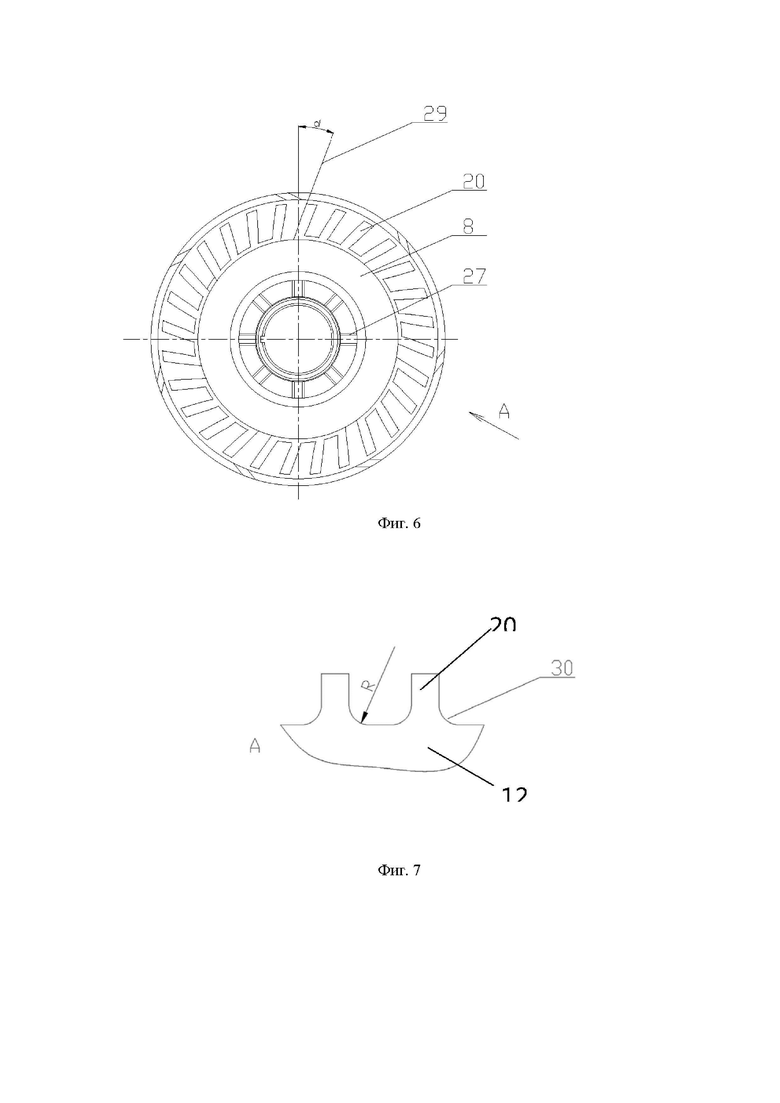

Сущность изобретения поясняется фигурами 1-7, на которых показаны:

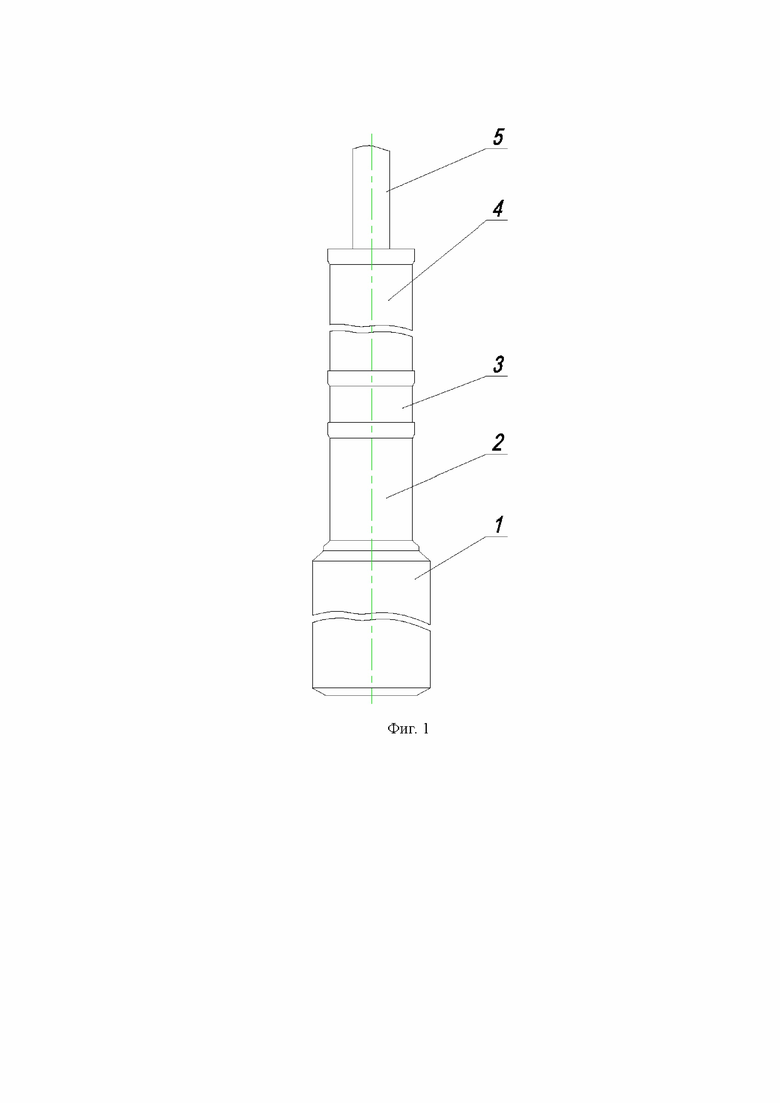

фиг. 1 - схема погружной установки в составе двигателя, гидрозащиты, газосепаратора, насоса и насосно-компрессорной трубы;

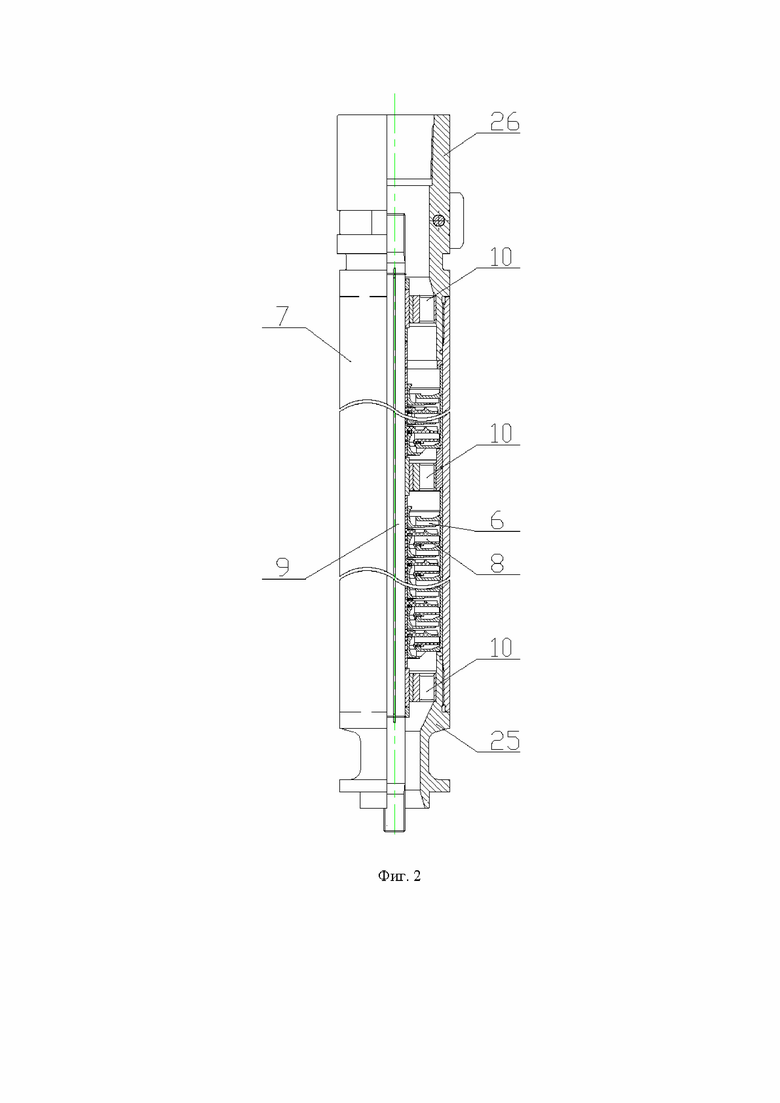

фиг. 2 - общий вид насоса в разрезе;

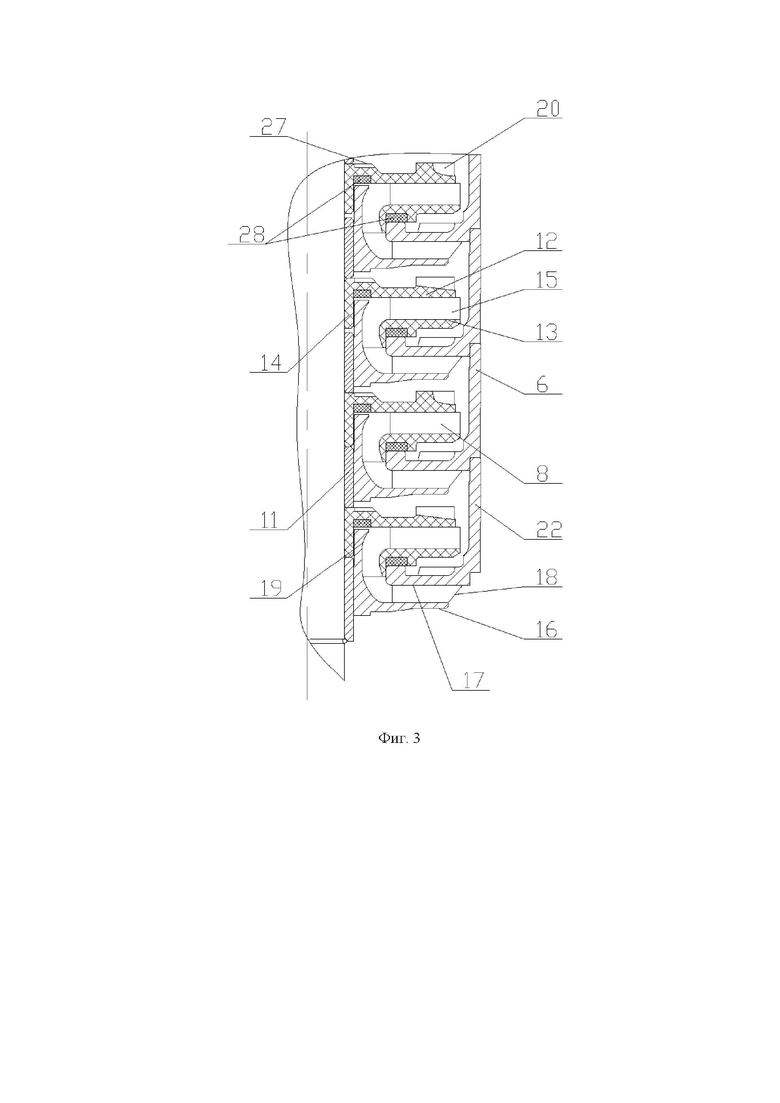

фиг. 3 - сборка ступеней с полимерными рабочими колесами в разрезе;

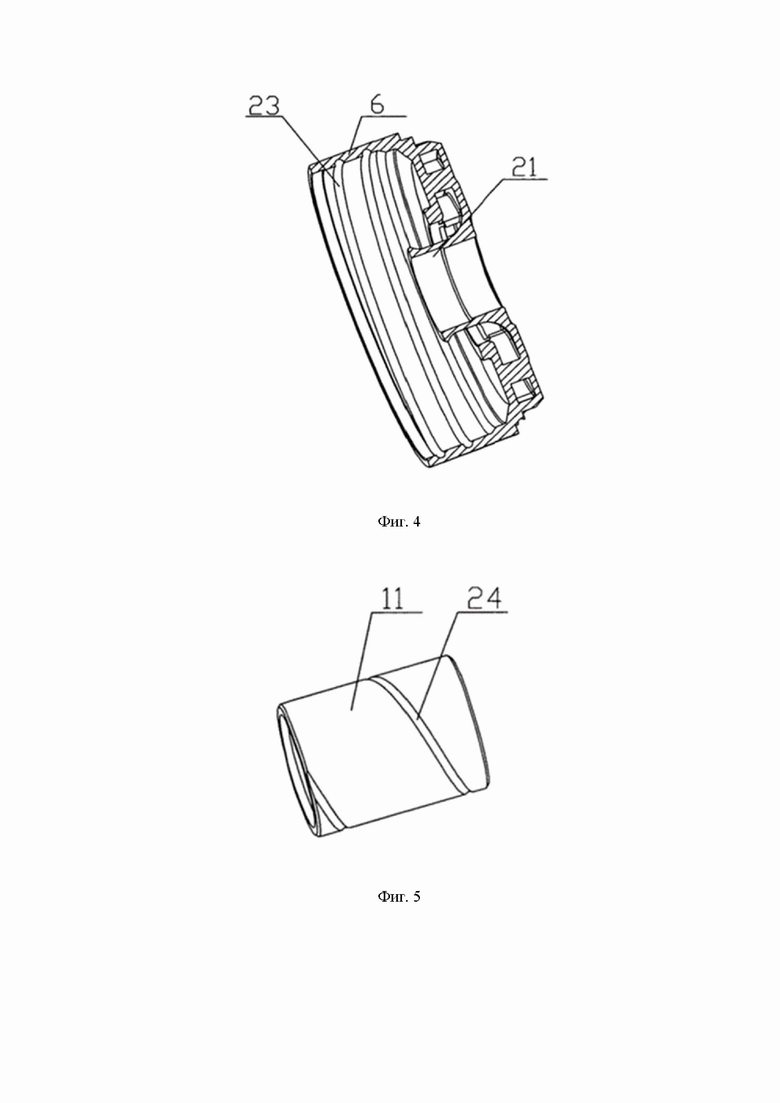

фиг. 4 - направляющий аппарат с выполненной на внутреннем диаметре обечайки винтовой канавкой и с проточкой на ступице в разрезе;

фиг. 5 - уплотнительная втулка с винтовой канавкой;

фиг. 6 - осевая опора с ребрами;

фиг. 7 - вид на участок лопаточного венца с лопатками.

На фиг. 1-7 позициями 1-30 обозначены:

1. электродвигатель;

2. гидрозащита;

3. газосепаратор;

4. лопастной насос;

5. насосно-компрессорные трубы;

6. направляющий аппарат;

7. корпус;

8. рабочее колесо;

9. вал;

10. подшипник;

11. уплотнительная втулка;

12. ведущий диск рабочего колеса;

13. ведомый диск рабочего колеса;

14. ступица рабочего колеса;

15. лопасти рабочего колеса;

16. нижний диск направляющего аппарата;

17. верхний диск направляющего аппарата;

18. лопатки направляющего аппарата;

19. ступица направляющего аппарата;

20. дополнительный лопаточный венец;

21. проточка в ступице направляющего аппарата;

22. обечайка направляющего аппарата;

23. винтовая канавка в обечайке направляющего аппарата;

24. винтовая канавка на уплотнительной втулке;

25. основание секции насоса;

26. головка секции насоса;

27. осевые опоры в виде ребер;

28. опорные шайбы рабочего колеса;

29. угол между лопаткой лопаточного венца на ее периферии и радиусом;

30. скругления между боковыми гранями лопатки лопаточного венца и ведущим диском.

Погружная установка содержит в своем составе электродвигатель 1, гидрозащиту 2, газосепаратор 3, лопастной насос 4, насосно-компрессорные трубы 5.

Лопастной насос 4 содержит направляющие аппараты 6, установленные в корпусе 7, рабочие колеса 8, установленные на валу 9.

Между корпусом 7 и валом 9 установлены подшипники 10.

На валу 9 внутри направляющего аппарата 6 установлена уплотнительная втулка 11.

Рабочее колесо 8 содержит ведущий диск 12, ведомый диск 13, ступицу 14 между дисками установлены лопасти 15. Направляющий аппарат 6 содержит нижний диск 16, верхний диск 17, лопатки 18, ступицу 19.

Между ступицей 14 рабочего колеса 8 и ступицей 19 направляющего аппарата 6 изготовлен зазор, величина которого на двадцать процентов больше величины зазора между уплотнительной втулкой 11 и ступицей 19 направляющего аппарата.

На ведущем диске 12 рабочего колеса 8 изготовлен лопаточный венец с лопатками 20.

Высота лопаточного венца 20 не превышает минимальное расстояние между ведущим 12 и ведомым (покрывным) 13 дисками рабочего колеса, угол 29 между каждой лопаткой лопаточного венца 20 на ее периферии и радиусом составляет от минус 30° до плюс 30°

Между боковыми гранями каждой лопатки лопаточного венца 20 и ведущим диском 12 выполнены скругления 30, радиус скруглений составляет от 0,1 до 0,8 от высоты лопаточного венца 20 в месте скругления 30.

В колесе установлены осевые опорные шайбы 28.

В качестве осевой опоры на время всплытия на ведущем диске 12 рабочего колеса 8 в качестве осевой опоры изготовлены радиальные ребра (осевые опоры в виде ребер) 27, которые работают как гидродинамический подшипник.

В ступице 19 направляющего аппарата 6 изготовлена проточка 21.

На внутреннем диаметре обечайки 22 направляющего аппарата 6 изготовлена винтовая канавка 23.

На внешнем диаметре уплотнительной втулки 11 изготовлена винтовая канавка 24.

Длина уплотнительной втулки 11 составляет не менее пятидесяти процентов длины ступицы 19 направляющего аппарата.

На входе в корпус 7 установлено основание 25, на выходе - головка 26 секции насоса.

Установка погружного многоступенчатого центробежного насоса работает следующим образом.

При вращении вала электродвигателя 1 крутящий момент передается через валы гидрозащиты 2 и газосепаратора 3, вал 9 насоса 4 на рабочие колеса 8. Пластовая жидкость входит в секцию насоса 4 через основание 25, последовательно проходит через рабочие колеса 8, направляющие аппараты 6, подшипники 10, выходит через головку 26 и насосно-компрессорные трубы 5 на поверхность. При этом происходит повышение давления пластовой жидкости.

При вращении рабочего колеса 8 благодаря наличию лопаточного венца 20 на ведущем диске 12 жидкость в пазухе между этим диском 12 и нижним диском 16 направляющего аппарата 8 вращается с большей скоростью, чем при отсутствии лопаточного венца 20. Возникает торообразный вихрь, благодаря изменению скорости можно повысить напор при малых расходах и оптимизировать величину осевой силы, действующей на колесо 8.

Винтовая канавка 24, изготовленная на внешнем диаметре уплотнительной втулки 11, позволяет снизить перетечки за счет гидродинамики, повысить износостойкость и допустимое содержание механических примесей за счет устранения механических примесей из пары трения.

Винтовая канавка 23, изготовленная на внутреннем диаметре обечайки направляющего аппарата 6, позволяет увеличить допустимое содержание свободного газа за счет диспергирования и механических примесей за счет эффективного перевода из этой ступени на вход в следующий направляющий аппарат.

Направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, церий, фосфор и серу, при следующем содержании указанных элементов, мас. %:

Направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, никель, медь, фосфор и серу, при следующем содержании указанных элементов, мас. %:

Вышеуказанный состав чугуна позволяет оптимизировать стоимость изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2564742C1 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2620626C1 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2638423C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2449176C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2578924C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2020 |

|

RU2731782C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2570277C2 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА ПАКЕТНО-КОМПРЕССИОННОГО ТИПА И СПОСОБ ЕГО СБОРКИ | 2016 |

|

RU2622680C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2450888C2 |

Группа изобретений относится к нефтяному машиностроению, в частности к многоступенчатым погружным насосам для откачки пластовой жидкости из скважин. Способ работы установки погружного многоступенчатого центробежного насоса заключается в подъеме пластовой жидкости ступенями, содержащими направляющий аппарат и рабочее колесо, изготовленные из материалов, которые не могут соприкасаться друг с другом в процессе работы. Между направляющим аппаратом и рабочим колесом установлены осевые опоры, в состав которых входят опорные шайбы. На валу для каждой ступени установлена уплотнительная втулка, устраняющая перетечки, изготовленная из материала, способного быть в паре трения с материалом, из которого изготовлена сопрягаемая поверхность направляющего аппарата. Рабочее колесо изготовлено из полимерного материала с низкой скоростью отложения солей, малым весом, гладкой поверхностью проточной части, с высокой коррозионной стойкостью. Между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого гарантированно исключает контакт рабочего колеса и направляющего аппарата в процессе работы. На ведущем диске рабочего колеса изготовлен лопаточный венец, обеспечивающий оптимальную величину осевой силы, действующей на рабочее колесо. Установка погружного многоступенчатого центробежного насоса содержит в своем составе двигатель, гидрозащиту, насос, содержащий вал, одну ступень, содержащую направляющий аппарат, состоящий из обечайки, нижнего диска со ступицей, верхнего диска, между дисками изготовлены лопатки, рабочее колесо, которое содержит ведущий диск со ступицей и покрывной диск, между дисками размещены лопасти, причем между верхним диском направляющего аппарата и ведомым диском рабочего колеса, между ступицей направляющего аппарата и ведущим диском рабочего колеса установлены осевые опоры, в состав которых входят опорные шайбы. На валу для каждой ступени установлена уплотнительная втулка, длина которой составляет не менее пятидесяти процентов длины ступицы направляющего аппарата. Рабочее колесо изготовлено из полимерного термопластичного материала, между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого на двадцать процентов больше величины зазора между уплотнительной втулкой и ступицей направляющего аппарата. На ведущем диске рабочего колеса изготовлен лопаточный венец, высота лопаточного венца не превышает минимальное расстояние между ведущим и покрывным дисками рабочего колеса, угол между каждой лопаткой лопаточного венца на ее периферии и радиусом составляет от минус 30° до плюс 30°. Техническим результатом группы изобретений является повышение КПД и надежности работы установки центробежного насоса. 2 н. и 9 з.п. ф-лы, 7 ил.

1. Способ работы установки погружного многоступенчатого центробежного насоса, заключающийся в подъеме пластовой жидкости ступенями, содержащими направляющий аппарат и рабочее колесо, изготовленные из материалов, которые не могут соприкасаться друг с другом в процессе работы, между направляющим аппаратом и рабочим колесом установлены осевые опоры, в состав которых входят опорные шайбы, на валу для каждой ступени установлена уплотнительная втулка, устраняющая перетечки, изготовленная из материала, способного быть в паре трения с материалом, из которого изготовлена сопрягаемая поверхность направляющего аппарата, отличающийся тем, что рабочее колесо изготовлено из полимерного материала, с низкой скоростью отложения солей, малым весом, гладкой поверхностью проточной части, с высокой коррозионной стойкостью, между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого гарантированно исключает контакт рабочего колеса и направляющего аппарата в процессе работы, на ведущем диске рабочего колеса изготовлен лопаточный венец, обеспечивающий оптимальную величину осевой силы, действующей на рабочее колесо.

2. Способ по п. 1, отличающийся тем, что на внутреннем диаметре обечайки направляющего аппарата и на внешнем диаметре уплотнительной втулки изготовлены конструктивные элементы для отвода механических примесей и диспергирования крупных пузырей свободного газа.

3. Установка погружного многоступенчатого центробежного насоса, в состав которой входят двигатель, гидрозащита, насос, содержащий вал, одну ступень, содержащую направляющий аппарат, состоящий из обечайки, нижнего диска со ступицей, верхнего диска, между дисками изготовлены лопатки, рабочее колесо, которое содержит ведущий диск со ступицей и покрывной диск, между дисками размещены лопасти, причем между верхним диском направляющего аппарата и ведомым диском рабочего колеса, между ступицей направляющего аппарата и ведущим диском рабочего колеса установлены осевые опоры, в состав которых входят опорные шайбы, на валу для каждой ступени установлена уплотнительная втулка, длина которой составляет не менее пятидесяти процентов длины ступицы направляющего аппарата, отличающаяся тем, что рабочее колесо изготовлено из полимерного термопластичного материала, между ступицей колеса и ступицей направляющего аппарата изготовлен зазор, величина которого на двадцать процентов больше величины зазора между уплотнительной втулкой и ступицей направляющего аппарата, на ведущем диске рабочего колеса изготовлен лопаточный венец, высота лопаточного венца не превышает минимальное расстояние между ведущим и покрывным дисками рабочего колеса, угол между каждой лопаткой лопаточного венца на ее периферии и радиусом составляет от минус 30° до плюс 30°.

4. Установка по п. 3, отличающаяся тем, что между боковыми гранями каждой лопатки лопаточного венца и ведущим диском выполнены скругления, радиус скруглений составляет от 0,1 до 0,8 от высоты лопаточного венца.

5. Установка по п. 3, отличающаяся тем, что вал насоса опирается на вал гидравлической защиты двигателя.

6. Установка по п. 3, отличающаяся тем, что на внутреннем диаметре ступицы направляющего аппарата, со стороны ступицы рабочего колеса, изготовлена проточка.

7. Установка по п. 3, отличающаяся тем, что на внутреннем диаметре обечайки направляющего аппарата изготовлена винтовая канавка.

8. Установка по п. 3, отличающаяся тем, что на внешнем диаметре уплотнительной втулки изготовлена винтовая канавка.

9. Установка по п. 3, отличающаяся тем, что ступица направляющего аппарата изготовлена из полимерного материала.

10. Установка по п. 3, отличающаяся тем, что направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, церий, фосфор и серу, при следующем содержании указанных элементов, мас. %:

11. Установка по п. 3, отличающаяся тем, что направляющий аппарат изготовлен из чугуна, который содержит, в частности, кремний, марганец, хром, никель, медь, фосфор и серу, при следующем содержании указанных элементов, мас. %:

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2564742C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2449176C2 |

| Установка погружного многоступенчатого насоса для поддержания пластового давления | 2020 |

|

RU2751684C1 |

| US 4350911 A1, 21.09.1982 | |||

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ МОДУЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2317445C1 |

Авторы

Даты

2023-12-22—Публикация

2023-04-27—Подача