Изобретение относится к области авиадвигателестроения, в частности к фронтовым устройствам форсажных камер сгорания.

Известны фронтовые устройства, содержащие диффузор, затурбинный кольцевой расширяющийся канал, систему смесеобразования, включающую в себя коллекторы с форсунками, стабилизаторы пламени и жаровую трубу (см. книгу Д.В. Хронин. "Конструкция и проектирование авиационных газотурбинных двигателей". М. : Машиностроение, 1989, с.444). В такого типа форсажных камерах при оптимальном сочетании величины гидравлических потерь, габаритных размеров, массы и минимальной длины зоны горения коэффициент полноты сгорания в камере составляет величину в пределах 0,9...0,92 при коэффициенте избытка воздуха равного 1,1.

Наиболее близким по своей технической сущности к предлагаемому является устройство, описанное книге Д.В. Хронина "Конструкция и проектирование авиационных газотурбинных двигателей". М.: Машиностроение, 1989, стр.457...458. Известное устройство содержит последовательно расположенные по газо-воздушному проточному тракту двигателя затурбинный канал, образованный внутренней поверхностью корпуса затурбинного канала и наружной поверхностью центрального тела, фронтовое устройство, включающее в себя корпус с наружной стенкой, V-образный кольцевой стабилизатор пламени, внутри которого размещены горелочные устройства, которые через сквозные отверстия в вершине стабилизатора соединены с пустотелыми заборниками, связанными с форсунками и с трубопроводами подвода топлива. Расположение внутри стабилизатора горелочных устройств позволяет в известном устройстве обеспечить устойчивую работу форсажной камеры и одновременно повысить коэффициент полноты сгорания в камере.

Однако использование горелочных устройств, расположенных внутри стабилизатора для испарения жидкого топлива, как правило, приводит к коксованию топлива, забиванию отверстий подачи карбюраторной смеси в зону циркуляции и снижению надежной работы форсажной камеры сгорания в целом.

Задачей изобретения является достижение оптимального сочетания надежной работы форсажной камеры, величины гидравлических потерь, габаритных размеров, массы, минимальной длины зоны горения и обеспечение высокого коэффициента полноты сгорания в форсажной камере во всем эксплуатационном диапазоне работы двигателя.

Указанный технический результат достигается тем, что форсажная камера газотурбинного двигателя, содержащая последовательно расположенные по газовоздушному проточному тракту двигателя затурбинный канал, образованный внутренней поверхностью корпуса затурбинного канала и наружной поверхностью центрального тела, и фронтовое устройство, включающее в себя корпус с наружной стенкой, V-образный кольцевой стабилизатор пламени, внутри которого размещены горелочные устройства, которые через сквозные отверстия в вершине стабилизатора соединены с пустотелыми заборниками, связанными с форсунками и с трубопроводами подвода топлива, при этом каждое горелочное устройство содержит пустотелый цилиндрический корпус, в стенках которого последовательно по тракту расположены топливогазовый и газовый радиальные завихрители с лопатками, имеющими противоположную закрутку, межлопаточными каналами и выходными соплами, причем каждый корпус горелочного устройства с входной стороны по потоку соединен с цилиндрическими упорной и плавающей втулками, внутренняя полость плавающей втулки контактирует с наружной поверхностью топливной форсунки, а с другой стороны выход из сопел завихрителей корпуса горелочного устройства соединен с внутренней полостью V-образного стабилизатора, выход сопел газового завихрителя конической стенкой соединен с пустотелой цилиндрической внутренней обечайкой, кроме того, на внешней поверхности корпуса горелочного устройства расположен цилиндрический фланец с равномерно расположенными сквозными отверстиями по окружности, соединенными с полостью, образованной цилиндрической внутренней обечайкой и присоединенной к заднему торцу фланца цилиндрической наружной обечайкой с продольными ребрами на внутренней поверхности, контактирующими по наружной поверхности цилиндрической внутренней обечайки, передний торец фланца корпуса горелочного устройства соединен с пустотелым заборником, изогнутым по направлению движения потока газа, входное поперечное сечение которого перпендикулярно потоку газа проточного тракта и расположено от наименьшего проходного сечения затурбинного канала на расстоянии, определяемом из соотношения

Fмин. канала≤Fмин.1+Fмин.2+F3,

где Fмин. канала - кольцевая площадь наименьшего проходного сечения затурбинного канала;

Fмин.1 - кольцевая площадь наименьшего проходного сечения проточного тракта между наружной стенкой фронтового устройства и корпусом V-образного кольцевого стабилизатора;

Fмин.2 - кольцевая площадь наименьшего проходного сечения проточного тракта между корпусом V-образного кольцевого стабилизатора и стенкой центрального тела;

F3 - суммарная площадь проходных сечений каналов в корпусах топливогазового завихрителя, газового завихрителя и отверстий между наружной и внутренней цилиндрическими обечайками всех горелочных устройств.

Выполнение каждого горелочного устройства в виде пустотелого цилиндрического корпуса, в стенках которого последовательно по тракту расположены топливогазовый и газовый завихрители, с лопатками, имеющими противоположную закрутку, при этом центробежная форсунка распыляет топливо, образуя конус распыла с закруткой в ту же сторону, что и топливогазовый завихритель, конус распыла топлива пересекается с потоком газа, выходящего из межлопаточных каналов топливогазового завихрителя, захватывается им, приобретает дополнительную закрутку и, срываясь с кромок выходного сопла, образует конус распыла топливогазовой смеси. Одновременно газ, выходящий из межлопаточных каналов газового завихрителя, образует свой конус распыла, но с меньшим углом, чем угол у конуса распыла топливогазовой смеси. Далее конуса распыла топливогазовой смеси и газа пересекаются, и вследствие воздействия касательных напряжений, возникающих на границе вращающихся в противоположных направлениях потоков газа и топливогазовой смеси, выходящих из межлопаточных каналов в выходные сопла завихрителей, позволяют распылить топливогазовую смесь в карбюрированную с зоной обратных токов на выходе из цилиндрических наружной и внутренней обечаек и, кроме того, наличие сквозных отверстий в цилиндрическом фланце корпуса горелочного устройства, соединенных с полостью, образованной цилиндрической пустотелой внутренней обечайкой и присоединенной к заднему торцу фланца цилиндрической наружной обечайкой с продольными ребрами на внутренней поверхности, контактирующими по наружной поверхности цилиндрической внутренней обечайки, позволяет также создать на выходных кромках цилиндрических обечаек дополнительный срыв потока с зоной обратных токов и тем самым активизировать перемешивание холодных потоков газа с выходящей из горелочного устройства карбюрированной смесью, которая далее попадает в зону циркуляции V-образного кольцевого стабилизатора, образуя при этом зону обратных токов всего горелочного устройства форсажной камеры, и тем самым получить малую длину сгорания топлива с высоким коэффициентом полноты сгорания во всем эксплуатационном диапазоне коэффициента избытка воздуха.

Соединение переднего торца цилиндрического фланца корпуса горелочного устройства с пустотелым заборником, изогнутым по направлению движения потока газа, и перпендикулярным ему входным поперечным сечением, которое расположено от наименьшего проходного сечения затурбинного канала на расстоянии, определяемом из соотношения Fмин. канала≤Fмин.1+Fмин.2+F3, позволяет обеспечить минимальные гидравлические потери по тракту и оптимальный перепад давления на горелочном устройстве, а следовательно, и оптимальный расход газа через каждое горелочное устройство.

Сущность изобретения поясняется чертежами.

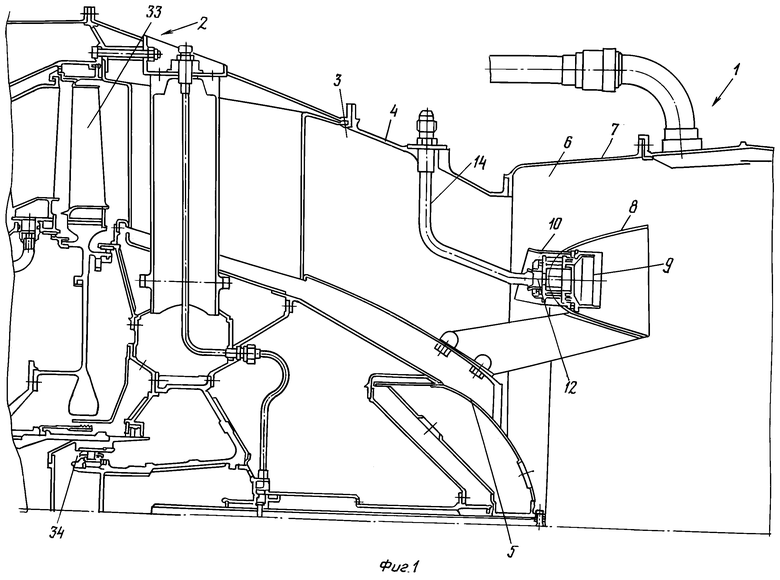

На фиг. 1 представлен продольный разрез форсажной камеры газотурбинного двигателя.

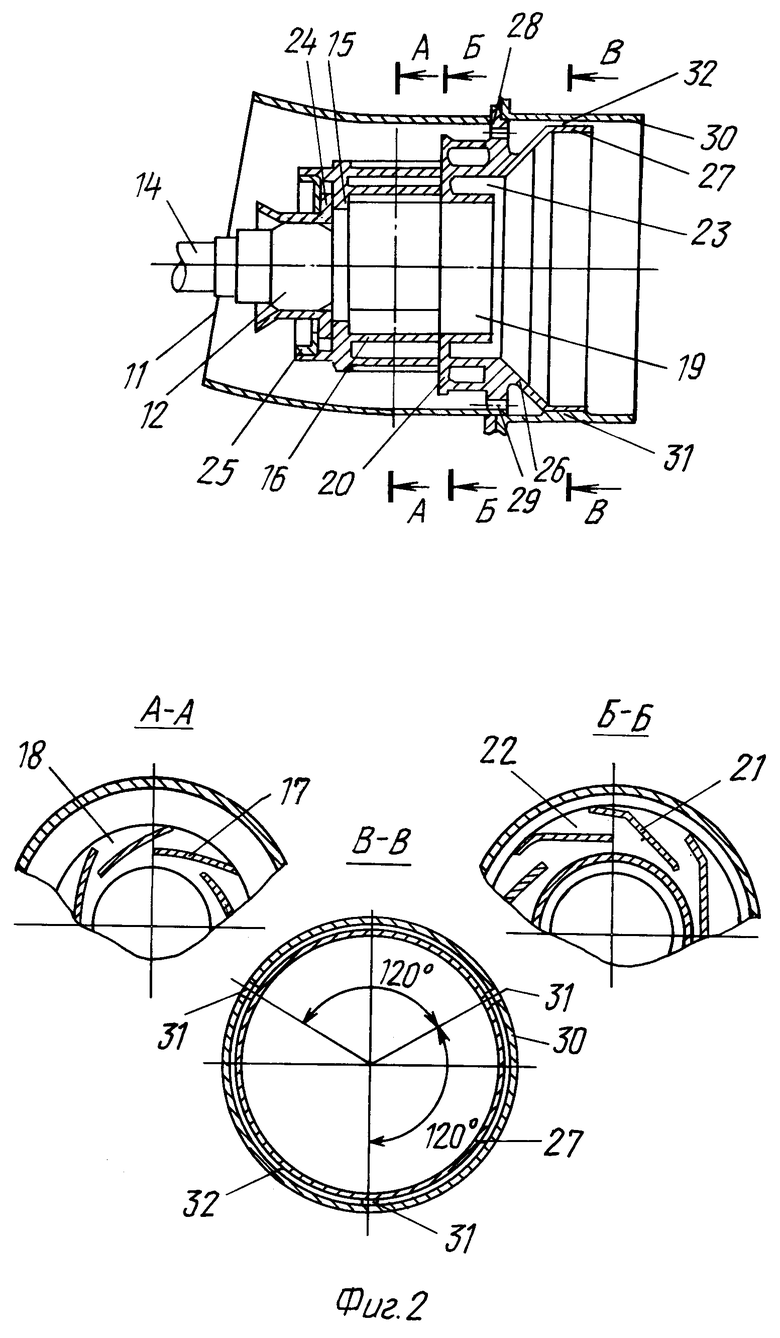

На фиг. 2 представлен продольный разрез горелочного устройства с поясняющими его конструкцию поперечными сечениями.

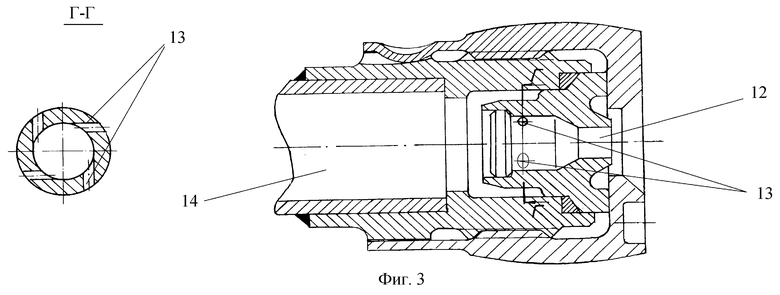

На фиг. 3 представлен продольный разрез центробежной форсунки с поясняющим ее конструкцию поперечным сечением.

Форсажная камера 1 газотурбинного двигателя 2 содержит затурбинный канал 3 с корпусом 4, центральное тело 5, фронтовое устройство 6, корпус фронтового устройства 7, V-образный кольцевой стабилизатор 8, горелочные устройства 9, пустотелые заборники 10 с входным сечением 11, центробежные форсунки 12 с тангенсальными каналами 13, трубопроводы подвода топлива 14. Пустотелый цилиндрический корпус 15 горелочного устройства включает в себя топливогазовый радиальный завихритель 16 с лопатками 17, с межлопаточными каналами 18 и выходными соплами 19, газовый радиальный завихритель 20 с лопатками 21, с межлопаточными каналами 22 и выходными соплами 23, цилиндрическую плавающую втулку 24 и упорную втулку 25, коническую стенку 26, пустотелую цилиндрическую внутреннею обечайку 27, цилиндрический фланец 28 с равномерно расположенными по окружности сквозными отверстиями 29, цилиндрическую наружную обечайку 30 с продольными ребрами 31, кольцевой канал 32 между цилиндрическими наружной и внутренней обечайками. На чертеже также изображена турбина 33 с задней опорой 34 газотурбинного двигателя.

Форсажная камера газотурбинного двигателя работает следующим образом.

При работе двигателя на форсажных режимах газ из-за турбины 33 поступает по затурбинному каналу 3, выход из которого выполнен в форме диффузора, где уменьшается скорость потока и выравниваются пульсации. Далее газ поступает во фронтовое устройство 6, проходит через него и одновременно поступает на входы пустотелых заборников 10, изогнутых по направлению движения потока газа, с входными сечениями 11, расположенными от наименьшего проходного сечения затурбинного канала 3 на расстоянии, определяемым из соотношения Fмин. канала≤Fмин.1+Fмин.2+F3, и проходит через пустотелые цилиндрические корпуса 15 горелочных устройств 9. Одновременно топливо по трубопроводам 14 подается в центробежные форсунки 12, откуда по тангенсальными каналам 13 распыливается, образуя конус распыла топлива с закруткой в ту же сторону, что и газ, выходящий из межлопаточных каналов 18 топливогазового завихрителя 16 с лопатками 17. Конус распыла топлива пересекается с потоком газа, выходящего из топливогазового завихрителя 16, захватывается им, получает дополнительную закрутку и, срываясь с кромок выходного сопла 19, образует конус распыла топливогазовой смеси. Одновременно газ, проходя через пустотелые цилиндрические корпуса 15, поступает в межлопаточные каналы 22 газового завихрителя 20 с лопатками 21, закручивающими поток газа в противоположном направлении закрутки потока топливогазовым завихрителем 16. Газ, выходя из завихрителя 16, в выходных соплах 22 образует свой конус распыла, но с меньшим углом, чем угол конуса распыла топливогазовой смеси. Далее конуса распыла топливогазовой смеси и газа пересекаются, и вследствие воздействия касательных напряжений, возникающих на границе вращающихся в противоположных направлениях потоков газа и топливогазовой смеси, выходящих из межлопаточных каналов 18 и 22 в выходные сопла 19 и 23 завихрителей 16 и 20, распыливают топливогазовую смесь в карбюрированную с зоной обратных токов на выходе из цилиндрических внутренней и наружной обечаек 27 и 30. Одновременно газ из пустотелых заборников 10 проходит через сквозные отверстия 29 в цилиндрическом фланце 28 корпуса горелочного устройства 15, поступает в полость, образованную внутренней обечайкой 27 и присоединенной к заднему торцу фланца 28 цилиндрической наружной обечайкой 30 с продольными ребрами 31 на внутренней поверхности, контактирующими по наружной поверхности цилиндрической внутренней обечайки 27, откуда, пройдя по каналам 32, создает на выходных кромках цилиндрических обечаек 27 и 30 дополнительный срыв потока с зоной обратных токов и тем самым активизирует перемешивание холодных потоков газа с выходящей из горелочного устройства карбюрированной смесью, которая далее попадает в зону циркуляции V-образного кольцевого стабилизатора 8, образуя при этом зону обратных токов всего горелочного устройства форсажной камеры 1. Первоначальное воспламенение топлива в форсажной камере (запуск) осуществляют с помощью свечей зажигания, воспламенителей, "огневой дорожки" (на чертеже условно не показано) или на высокотемпературных режимах работы двигателя путем самовоспламенения форсажного топлива. При прекращении подачи форсажного топлива форсажная камера выключается из работы, и двигатель работает на бесфорсажных режимах.

Такое конструктивное выполнение форсажной камеры газотурбинного двигателя обеспечивает оптимальное сочетание величины гидравлических потерь, габаритных размеров, массы, минимальной длины зоны горения при одновременном повышении коэффициента полноты сгорания на 5...7% и надежной работы форсажной камеры во всем эксплуатационном диапазоне работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации зоны горения в форсажной камере сгорания турбореактивного двигателя и форсажная камера сгорания турбореактивного двигателя | 2017 |

|

RU2680781C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277676C1 |

| ФОРСАЖНАЯ КАМЕРА СГОРАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2258830C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СМЕШЕНИЕМ ПОТОКОВ (ВАРИАНТЫ) | 2008 |

|

RU2366823C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2209992C1 |

| УСТРОЙСТВО И СПОСОБ (ВАРИАНТЫ) ДЛЯ СТАБИЛИЗАЦИИ ПЛАМЕНИ В ФОРСАЖНОЙ КАМЕРЕ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403422C1 |

| ФОРСАЖНАЯ КАМЕРА СГОРАНИЯ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ РАБОТЫ | 2021 |

|

RU2784569C1 |

| Фронтовое устройство кольцевой камеры сгорания газотурбинной установки и способ его работы | 2020 |

|

RU2757248C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА И ФОРСУНОЧНЫЙ МОДУЛЬ ТОПЛИВОВОЗДУШНОЙ ГОРЕЛКИ | 2018 |

|

RU2698621C1 |

Форсажная камера газотурбинного двигателя содержит последовательно расположенные по газовоздушному проточному тракту двигателя затурбинный канал и фронтовое устройство, включающее V-образный стабилизатор пламени, внутри которого размещены горелочные устройства, которые через сквозные отверстия в вершине стабилизатора соединены с пустотелыми заборниками, связанными с форсунками и с трубопроводами подвода топлива. В стенках корпуса горелочного устройства последовательно по газовоздушному тракту расположены топливно-газовый и газовый радиальные завихрители с лопатками, имеющими противоположную закрутку. Каждый корпус горелочного устройства с входной стороны по потоку соединен с цилиндрическими упорной и плавающей втулками. Внутренняя полость плавающей втулки контактирует с наружной поверхностью топливной форсунки, а с другой стороны выход из сопел завихрителей корпуса горелочного устройства соединен с внутренней полостью V-образного стабилизатора. Выход сопел газового завихрителя конической стенкой соединен с пустотелой цилиндрической внутренней обечайкой. На внешней поверхности корпуса горелочного устройства расположен цилиндрический фланец с равномерно расположенными сквозными отверстиями по окружности, соединенными с полостью, образованной цилиндрической пустотелой внутренней обечайкой и присоединенной к заднему торцу фланца наружной обечайкой с продольными ребрами на внутренней поверхности, контактирующими по наружной поверхности цилиндрической внутренней обечайки. Передний торец фланца корпуса горелочного устройства соединен с пустотелым заборником, изогнутым по направлению движения потока газа, входное поперечное сечение которого перпендикулярно потоку газа проточного тракта и расположено от наименьшего проходного сечения затурбинного канала на расстоянии, определяемом заявленным соотношением. Изобретение позволяет обеспечить оптимальное сочетание величины гидравлических потерь, высокого коэффициента полноты сгорания и надежной работы форсажной камеры. 3 ил.

Форсажная камера газотурбинного двигателя, содержащая последовательно расположенные по газовоздушному проточному тракту двигателя затурбинный канал, образованный внутренней поверхностью корпуса затурбинного канала и наружной поверхностью центрального тела, и фронтовое устройство, включающее в себя корпус с наружной стенкой, V-образный кольцевой стабилизатор пламени, внутри которого размещены горелочные устройства, которые через сквозные отверстия в вершине стабилизатора соединены с пустотелыми заборниками, связанными с форсунками и с трубопроводами подвода топлива, при этом каждое горелочное устройство содержит пустотелый цилиндрический корпус, в стенках которого последовательно по газовоздушному тракту расположены топливогазовый и газовый радиальные завихрители с лопатками, имеющими противоположную закрутку, межлопаточными каналами и выходными соплами, каждый корпус горелочного устройства с входной стороны по потоку соединен с цилиндрическими упорной и плавающей втулками, внутренняя полость плавающей втулки контактирует с наружной поверхностью топливной форсунки, а с другой стороны выход из сопел завихрителей корпуса горелочного устройства соединен с внутренней полостью V-образного стабилизатора, причем выход сопел газового завихрителя конической стенкой соединен с пустотелой цилиндрической внутренней обечайкой, кроме того, на внешней поверхности корпуса горелочного устройства расположен цилиндрический фланец с равномерно расположенными сквозными отверстиями по окружности, соединенными с полостью, образованной цилиндрической пустотелой внутренней обечайкой и присоединенной к заднему торцу фланца наружной обечайкой с продольными ребрами на внутренней поверхности, контактирующими по наружной поверхности цилиндрической внутренней обечайки, передний торец фланца корпуса горелочного устройства соединен с пустотелым заборником, изогнутым по направлению движения потока газа, входное поперечное сечение которого перпендикулярно потоку газа проточного тракта и расположено от наименьшего проходного сечения затурбинного канала на расстоянии, определяемого из соотношения

Fмин. канала≤Fмин.1+Fмин.2+F3

где Fмин. канала - кольцевая площадь наименьшего проходного сечения затурбинного канала;

Fмин.1 - кольцевая площадь наименьшего проходного сечения проточного тракта между наружной стенкой фронтового устройства и корпусом V-образного кольцевого стабилизатора;

Fмин.2 - кольцевая площадь наименьшего проходного сечения проточного тракта между корпусом V-образного кольцевого стабилизатора и стенкой центрального тела;

F3 - суммарная площадь проходных сечений каналов в корпусах топливо-газового завихрителя, газового завихрителя и отверстий между наружной и внутренней цилиндрическими обечайками всех горелочных устройств.

| ХРОНИН Д.В | |||

| Конструкция и проектирование авиационных двигателей | |||

| - М.: Машиностроение, 1989, с.457-458 | |||

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| US 5129226 A, 14.07.1992 | |||

| ВИНТОВКА ТУРЛАКОВА N 4 | 2019 |

|

RU2709342C1 |

| ПЛАСТИКОВАЯ СЕТКА С ДВОЙНЫМИ ЦЕПОЧКАМИ | 2016 |

|

RU2696502C1 |

| ПЛАСТИКОВАЯ СЕТКА С ДВОЙНЫМИ ЦЕПОЧКАМИ | 2016 |

|

RU2696502C1 |

Авторы

Даты

2003-12-10—Публикация

2002-10-02—Подача