Предлагаемое изобретение относится к газотурбинным двигателям (ГТД), работающим преимущественно на жидком и газообразном углеводородных топливах.

Известны конструкции кольцевых камер сгорания (КС) с большим числом одноконтурных с воздушным распылом малорасходных форсунок, установленных в лобовой стенке двухъярусного фронтового устройства (ФУ) с топливным коллектором на входе, которые нашли применение в авиационных ГТД, например по а.с. N 308653, М. кл. P 23 P 3/00, 1983 г.

Эти камеры по сравнению с ранними конструкциями трубчатого и трубчато-кольцевого типа имеют лучшие показатели по окружному полю температуры газа (ТГ*) на выходе, по тепловому состоянию стенок жаровой трубы (ЖТ) и высотности розжига; но одновременно имеют пониженную полноту сгорания на малом газе (МГ) и на промежуточных режимах вблизи МГ с большим содержанием токсичных выделений в виде CH и CO на выхлопе двигателя.

Причина этого недостатка заложена самой конструкцией ФУ и объясняется следующим. При низких параметрах воздуха вблизи МГ и отсутствии четко организованных зон стабилизации процесса горения форсунки запуска (25% от общего количества) имеют растянутые низкотемпературные факелы пламени, поэтому не обеспечивают высокоэффективное горение "бедной" топливовоздушной смеси (ТВС) рабочих форсунок.

Известны также более совершенные многогорельчатые кольцевые камеры с двухзонно-последовательным сжиганием топлива в ЖТ сначала в зоне МГ (≈10-20%), затем в зоне основного режима (ОР) (≈ 80-90%) с "обедненным" составом ТВС до α см ≈ 2 на номинальном режиме работы двигателя с αкс≈ 3,5. Названные КС отличаются тем, что на режимах работы вблизи МГ и ОР имеют значительно меньшие выбросы CO, CH, оксидов азота NOx и дыма на выхлопе (А.Лефевр. "Процессы в камерах сгорания ГТД". М., Мир, 1986 г.). К таким конструкциям, например, относится КС ТРДД PW-4000 фирмы Пр. Уитин, разработанная в США по национальной программе E3, у которой выбросы NOx снижены до уровня ≈ 20 г/кг (С.96). Однако и они не лишены серьезных недостатков, мешающих широкому внедрению их в авиационные и стационарные ГТД, а именно:

1) чрезвычайно сложные в изготовлении кожуха ДТ с двойными стенками (внешними - силовыми, внутренними - плавающими из металло-керамических плиток, в виде черепицы, перфорированной мелкими отверстиями и каналами), т. к. простая традиционная конструкция кожухов с конвективно-пленочным охлаждением не имеет ресурса вследствие локальных зон перегревов от "горячих следов" за индивидуальными вихревыми горелками ФУ;

2) провалы полноты сгорания на промежуточных режимах работы МГ-ОР из-за задержки розжига сравнительно крупных высокоскоростных струй с "бедной" ТВС горелок зоны ОР;

3) конструкцией ФУ не обеспечивается стабильное поле ТГ* по радиусу, т. к. подача ТВС ОР осуществляется горелками лишь с периферии, а не с обеих сторон ЖТ.

Проблемы по п. п.2 и 3 зарубежными фирмами решаются уже более 20 лет с помощью создаваемых вновь сложной электронно-цифровой системы управления топливоподачей и устройств перепуска первичного воздуха в ЖГ за зону горения.

Таким образом, главной причиной несовершенства процесса горения топлива, усложнения конструкции и системы регулирования топливоподачей в одно- и двухзонных кольцевых КС является традиционное и неоправданное применение в ФУ набора ограниченного количества вихревых горелок или форсунок с воздушным распылом топлива.

Задачей изобретения является усовершенствование конструкции КС с двухзонно-последовательным сжиганием топлива для повышения полноты сгорания на промежуточных режимах работы, снижения местных пиковых температур на стенках ЖТ и лопатках турбины, уровня выделений NOx до перспективных норм 3-8 г/кг и существенного упрощения конструкции без ухудшения других характеристик, а в итоге - создания унифицированного модуля ФУ для широкого класса типоразмеров камер ГТД различного назначения.

Поставленная задача достигается тем, что в кольцевой камере ГТД с двухзонно-последовательным сжиганием преимущественно жидкого и газообразного углеводородных топлив, содержащей корпус, расположенную в нем жаровую трубу, съемные форсунки малого газа и основного режима перед ней и выносной двухполостный, по крайней мере, топливный коллектор с трубопроводами подвода топлива к форсункам, фронтовое устройство жаровой трубы выполнено из двух спаренных со щелевым зазором тонкостенных (U-образных в сечении стабилизаторов пламени, наружный из которых в лобовой части имеет отверстия, расположенные соосно форсункам, и на выходе - удлиненные полки, скрепленные с кожухами вторично части жаровой трубы, а внутренний стабилизатор - Г-образные патрубки с раструбами на входе, соосно форсункам малого газа и соплами внутри полости стабилизатора на выходе загнутых в одном направлении по окружности участков патрубков, при этом полки стабилизатора на кромках имеют отбортовки, а перед ними ряд отверстий, кроме того, в зазоре между стабилизаторами установлены группы фасонных тонкостенных патрубков, входные части которых вставлены плотно в соосные форсункам основного режима отверстия наружного стабилизатора, причем раздвоенные и плавно обжатые в щелевых зазорах выходные участки срезами размещены перед отверстиями внутреннего стабилизатора и образуют по окружности непрерывные цепи сегментных по форме сопел. Г-образные патрубки имеют конфузорно-диффузорные сопла с лепестками в виде гофров и отверстия между ними на кормовой части.

Внутренний стабилизатор по окружности набирается из сегментов и его полки, кроме того, могут быть изготовлены с продольными гофрами с максимальной высотой на кромках. С целью исключения срывного течения ТВС в полости патрубков изменения площадей их каналов от входа до выходов выполняются плавными.

Для обеспечения сжигания топлива с минимальными токсичными выбросами на всех режимах работы КС суммарная эффективная площадь проходных сечений каналов ФУ для первичного воздуха от суммарной эффективной площади проходных сечений ЖГ должна выдерживаться в пределах 0,6-0,8, а аналогичная им суммарная площадь каналов Г- образных патрубков от площади ФУ должна составлять 0,05-0,1.

Поскольку в зонах МГ и ОР должно сжигаться соответственно 10-20% и 80-90% топлива, то, выбрав необходимую производительность форсунок, можно выдержать требуемые для эффективного сжигания топлива диапазоны по αсм= 0,6-1,2 в зоне МГ и αсм≥ 2 в зоне ОР.

На основании имеющегося опыта можно утверждать, что существенному улучшению воспламенения и поддержания устойчивого горения ТВС ОР на факеле пламени МГ должны способствовать малоскоростной кольцевой горящий вихрь, который создается в полости внутреннего стабилизатора благодаря тангенциальным вдувам ТВС Г-образными патрубками, а также турбулизированные отбортовками и отверстиями промежуточные слои контакта между вихрем и скоростными потоками ТВС, выходящими из щелей между стабилизаторами. Для этой цели, кроме того, форсунки МГ и ОР должны устанавливаться по окружности с шагом 60 мм в чередующихся группах с кратностью 1:2-1:5, которые в целом определяются конструктивно в зависимости от среднего диаметра ФУ, результатов расчетов и, по-возможности, заранее выполненных на моделях ФУ экспериментов.

Предложенное техническое решение обладает существенными отличиями, т.к. отличительные признаки изобретения в других объектах техники не обнаружены.

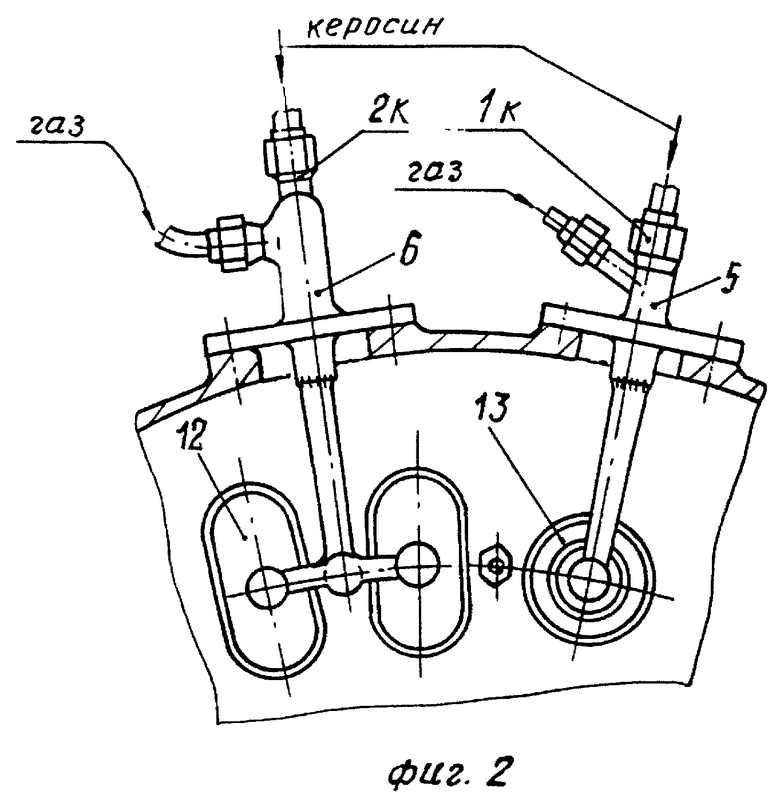

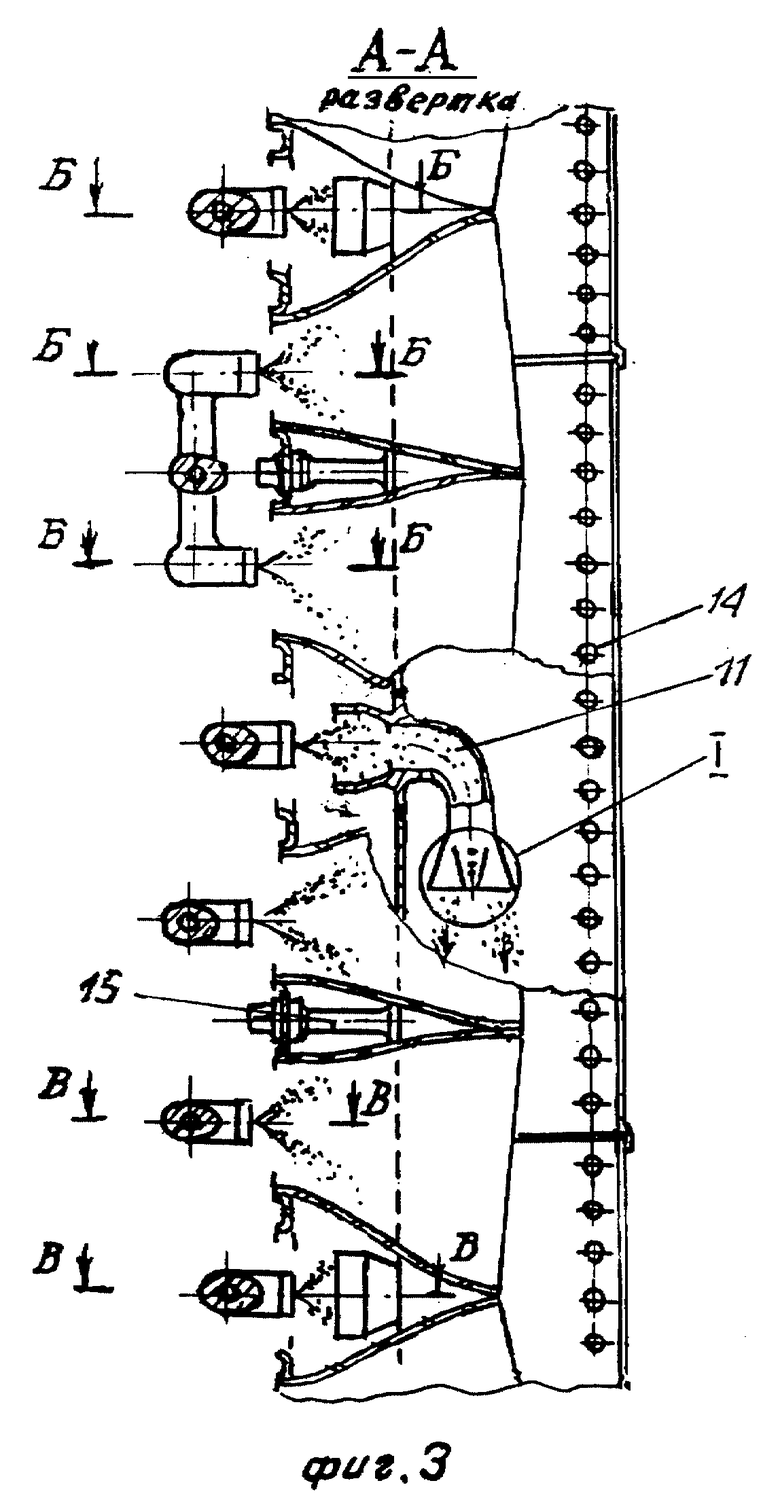

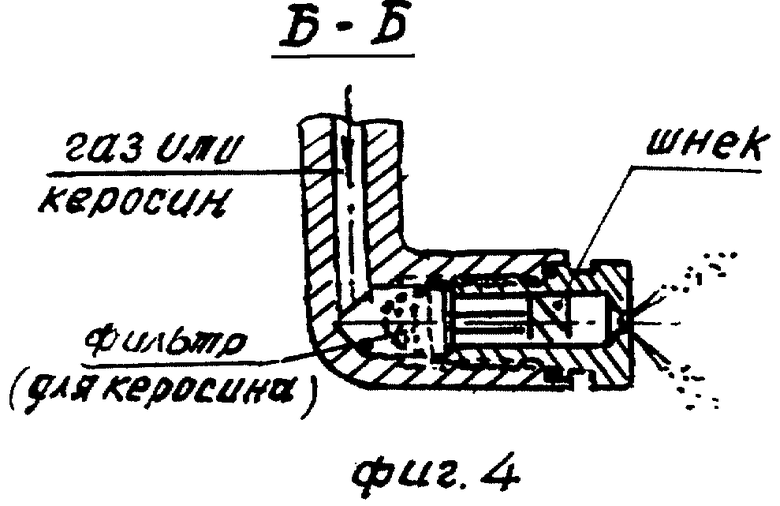

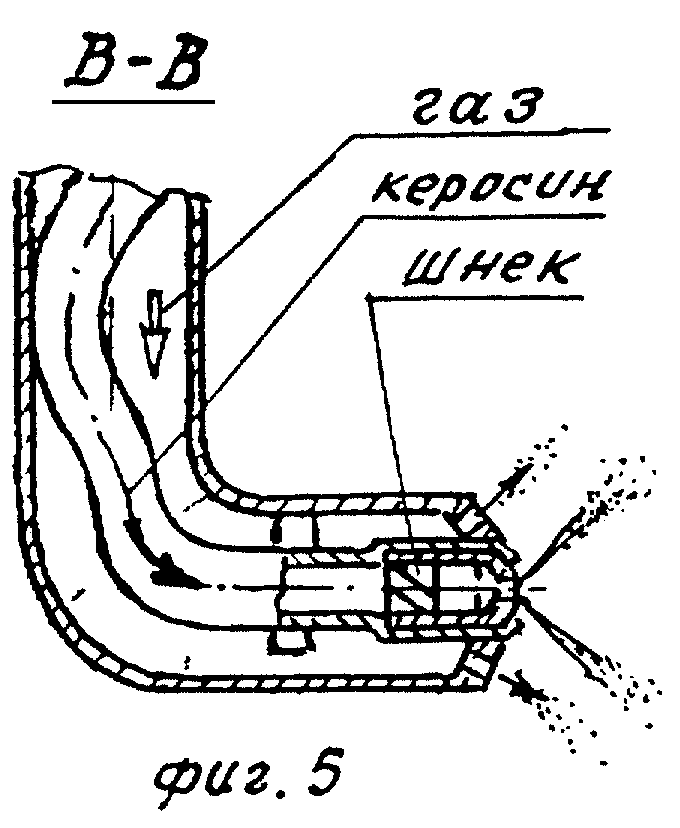

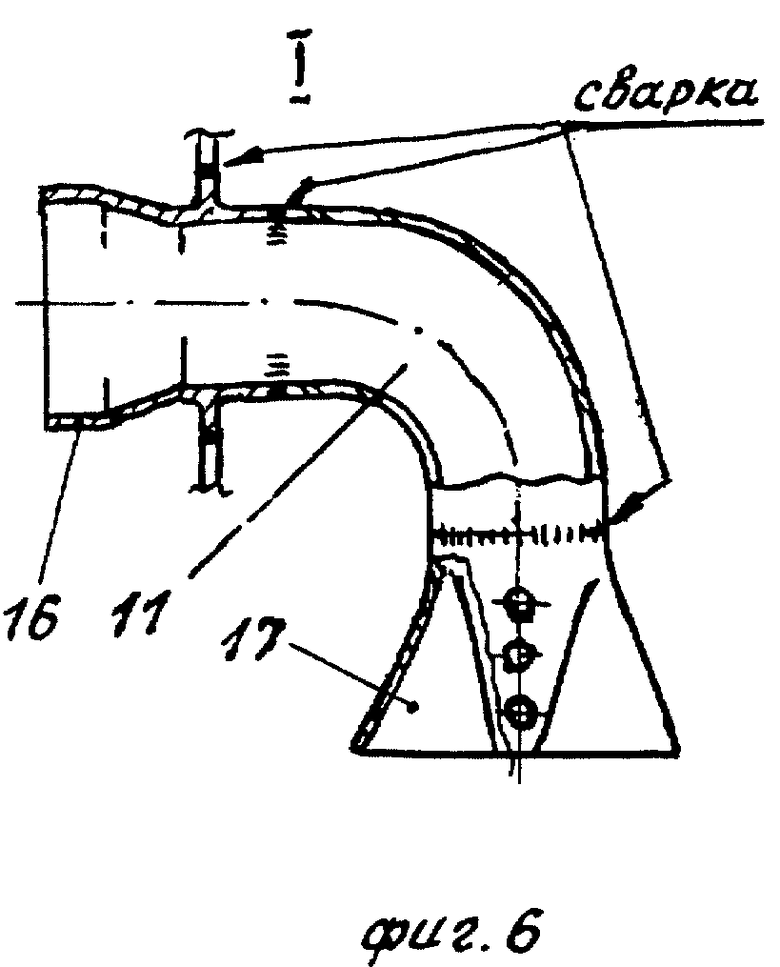

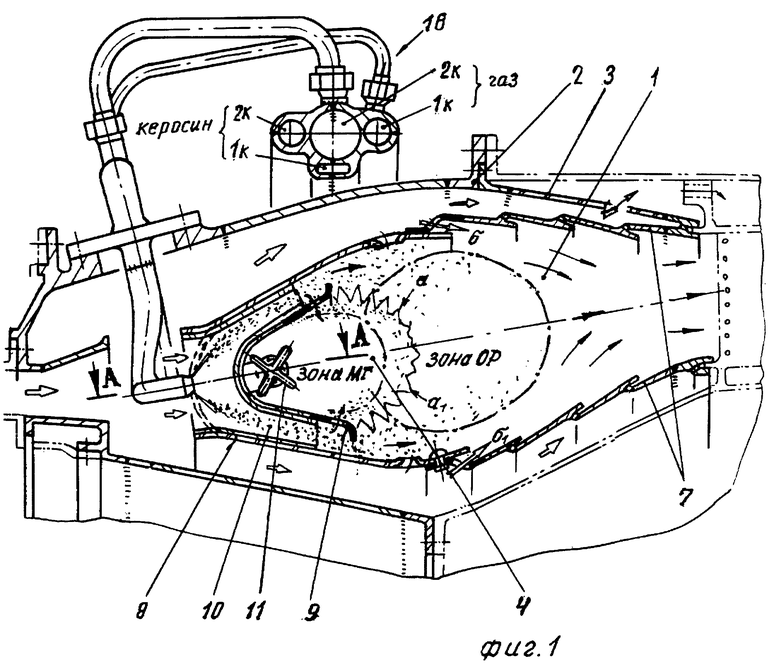

На фиг. 1 для примера показана принципиальная схема конструкции КС; на фиг. 2 - вид на ФУ спереди; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4, 5 - сечение Б-Б и В-В по форсункам фиг. 3; на фиг. 6 - фрагмент Г-образного патрубка фиг. 3.

Как видно, КС имеет ЖТ 1, размещенную в корпусе 2, причем ее крепление к корпусу осуществляется за выходную часть с помощью конической обечайки 3. ЖГ на входе имеет кольцевое ФУ 4 со съемными форсунками МГ (1 к) 5 и ОР (2 к) 6, а на выходе - вторичную часть 7 с наружным и внутренним кожухами, которые заканчиваются телескопическими замками для соединения с сопловым аппаратом турбины. В состав ФУ, кроме форсунок, входят два спаренных со щелевым зазором тонкостенных U-образных в сечении наружного 8 и внутреннего 9 стабилизаторов пламени, чередующиеся группы фасонных раздваивающихся к выходу патрубков 10 и Г-образные патрубки 11 (фиг. 1, фиг. 3). Стабилизатор 8 в лобовой части имеет отверстия 12 и 13 для подвода первичного воздуха в зону горения, которые выполняются соосно форсункам, и удлиненные полки для скрепления с кожухами вторичной части 7 и создания таким образом единого жесткого узла - ЖТ.

На фиг. 1 и фиг. 3 видно также, что стабилизатор 9 на выходных кромках имеет ряд отверстий и отбортовки в сторону щелей и может набираться по окружности из сегментов 14, чтобы обеспечить компенсацию от термических расширений стабилизатора во время работы. В этом случае крепление сегментов в окружном направлении к стабилизатору 8 осуществляется в двух точках с помощью винтов или шпилек 15 (фиг. 3) с плавающим соединением по одному месту. Г- образные патрубки устанавливаются входными раструбами 16 в отверстия 13 соосно форсункам 1к, а на выходе загнутые участки патрубка заканчиваются конфузорно-диффузорными соплами 17 с гофрами и отверстиями между ними (фиг. 6).

Все форсунки по окружности набираются чередующимися группами с кратностью 1: 2-1: 5 между 1к и 2к (фиг. 2, фиг. 3) и могут выполняться двухканальными под раздельный подвод жидкого и газообразного топлива (фиг. 2, фиг. 5). Кроме того, для упрощения монтажа и снижения гидравлических потерь давления от загромождения сечения тракта корпуса форсунок можно изготавливать, например, в спаренном виде (фиг. 2, фиг. 3).

Для подвода топлива к корпусам форсунок 1к и 2к с внешней стороны корпуса камеры размещен двух- или четырехполостной коллектор 18 с трубопроводами многоразового использования (фиг. 1).

Для организации двухзонно-последовательного процесса сжигания топлива за ФУ сначала в зоне МГ (10-20%) с αсм= 0,6-12, затем в зоне ОР (80-90%) с αсм≥ 2 эффективная площадь проходных сечений воздушных каналов ФУ от суммарной эффективной площади проходных сечений ЖТ выбрана в пределах 0,6-0,8, при этом соответствующая им площадь каналов Г-образных патрубков от площади ФУ составляет 0,05-0,1.

Уточнение площадей проходных сечений ЖТ для первичного и вторичного воздуха и производительности форсунок в группах делается в ходе экспериментальной доводки КС на автономных стендах и в составе ГГД.

Принцип работы КС в составе ГТД заключается в следующем.

После раскрутки ротора ГТД от постороннего источника до заданной частоты вращения начинает поступать топливо в форсунки 1к, которое смешивается с набегающим потоком воздуха в Г-образных патрубках 11 и в виде ТВС под перепадом давления на ЖГ (обычно 3-4%) вдувается измельченными струями сопла в полость стабилизатора 9 по касательной к среднему диаметру, создавая малоскоростной кольцевой вихрь. Подготовленная таким образом ТВС поджигается от кратковременно включенных свечей непосредственного розжига или воспламенителем (на фиг. не показана) и продолжает устойчиво гореть в вихре, т.к. он защищен полками от преждевременного захолаживания и разрушения скоростным потоком воздуха, обтекающего стабилизатор 9. По мере увеличения режима работы двигателя агрегатом регулирования начинает подаваться топливо в форсунки 2к, которое подхватывается набегающим потоком и поступает в патрубки 10, где оно смешивается и в виде ТВС выпускается под перепадом давления на ЖГ через две кольцевые щели между стабилизаторами в центральную зону ЖТ - зону ОР. На фронте факела пламени зоны МГ смесь поджигается и устойчиво горит в кольцевом пространстве с малым временем пребывания (≅ 3 мс) в факеле с температурой ≈ 1800oC, чему также способствуют отверстия и отбортовки на кромках стабилизатора 9, создавшие два турбулизированных слоя контакта ТВС между потоками МГ и ОР (фиг. 1, а-а).

Конструкцией ЖТ предусмотрен также интенсивный обдув выходных кромок стабилизатора 8 потоком вторичного воздуха (фиг. 1, σ и σ1 ), что является дополнительной защитой стенок кожухов 7 от контакта с факелом пламени.

Подбором экспериментальным путем расхода вторичного воздуха на обдув кромок и охлаждение стенок кожухов обеспечивается заданная радиальная эпюра ТГ* на выходе из ЖТ. Можно ожидать, что отсутствие в предлагаемом ФУ дискретных очагов горения за вихревыми горелками, присущих всем известным КС ГТД, позволит получить ровное поле ТГ* по окружности.

Предлагаемая конструкция ФУ после оптимизации его геометрических характеристик может быть использована в качестве унифицированных модулей для разработки многих типоразмеров КС ГТД авиационного и наземного применения.

Кольцевая камера сгорания газотурбинного двигателя с двухзонно-последовательным сжиганием преимущественно жидкого и газообразного углеводородных топлив содержит корпус, расположенную в нем жаровую трубу, съемные форсунки малого газа и основного режима перед ней и выносной двухполостный, по крайней мере, топливный коллектор. Фронтовое устройство жаровой трубы выполнено из двух спаренных с щелевым зазором тонкостенных U-образных в сечении стабилизаторов пламени, наружный из которых в лобовой части имеет отверстия, расположенные соосно форсункам, а на выходе - удлиненные полки, скрепленные с кожухом вторичной части жаровой трубы. Внутренний стабилизатор имеет Г-образные патрубки с раструбами на входе соосно форсункам малого газа и соплами внутри полости стабилизатора. В зазоре стабилизаторами установлены группы фасонных тонкостенных патрубков, входные части которых вставлены плотно в соосные форсункам основного режима отверстия наружного стабилизатора, а выходные участки срезами размещены перед отверстиями внутреннего стабилизатора и образуют по окружности непрерывные цепи сегментных по форме сопел. Такое выполнение кольцевой камеры сгорания приводит к повышению полноты сгорания на промежуточных режимах работы. 2 з.п.ф-лы, 6 ил.

| ЛЕФЕВР А | |||

| Процессы в камерах сгорания ГТД | |||

| - М.: МИР, 1986, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Кольцевая камера сгорания | 1966 |

|

SU308653A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 0 |

|

SU169948A1 |

| ФРОНТОВОЕ УСТРОЙСТВО ДЛЯ КОЛЬЦЕВОЙ КАМЕРЫСГОРАНИЯ | 0 |

|

SU236906A1 |

| Горелка | 1982 |

|

SU1020696A1 |

| US 5070700 A, 10.12.1991 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 3433015 A: 18.03.1969. | |||

Авторы

Даты

2001-01-10—Публикация

1996-04-30—Подача