Изобретение относится к газовому счетчику в соответствии с преамбулой пункта 1 формулы изобретения.

Газовый счетчик вышеупомянутого типа описан в WO 9410540. Когда расход газа, проходящего вдоль первого датчика, уменьшается или увеличивается, первый датчик будет охлаждаться медленнее или быстрее, соответственно, после нагрева. Поэтому, поскольку величина скорости охлаждения потоком может быть измерена, соответствующая величина расхода потока может быть установлена по величине скорости охлаждения потоком путем использования указанной тарировочной таблицы.

Плотность газа может изменяться при изменениях температуры и/или давления газа. Когда плотность увеличивается или уменьшается, большее или меньшее количество молекул газа будет ударяться о датчик в единицу времени, и поэтому датчик и будет охлаждаться быстрее или медленнее соответственно. Соответственно, это отразится на величине раскола потока, которую также устанавливают по величине измеренной скорости охлаждения потоком. Другими словами, со ссылкой на положение при определенной температуре и определенном давлении, газовой счетчик будет измерять расход газа с точки зрения количества молекул газа в единицу времени вернее, чем объема в единицу времени (как в обычно используемых мерных мембранах).

Когда газовый счетчик оттарирован при указанной определенной температуре и указанном определенном давлении (или различных определенных величинах, установленных с использованием закона Бойля - Гей-Люссака), количество молекул газа, проходящих в единицу времени, представляющее измеренную величину раскола, связано с величиной скорости охлаждения потоком как тарировочная величина. При измерении впоследствии идентичной величины скорости охлаждения величина расхода потока газа будет идентичной также соответствующей тарировочной величине расхода, независимо от величин температуры и давления в последующее время. Также, когда то же количество молекул газа, что и в продолжение тарировки, проходит в продолжение идентичных периодов времени в продолжение тарировки и после него, газовый счетчик будет показывать идентичные величины расхода независимо от величин температуры и давления в последующее время. Поэтому газовый счетчик может быть оттарирован так, чтобы показывать величину расхода потока как объем в единицу времени.

Недостаток газового счетчика по известному уровню техники заключается в том, что при фактическом его использовании показываемые величины расхода будут различными, когда поток газа отличен от газа, используемого в продолжение тарировки. Поэтому будет необходимо тарировать газовый счетчик с использованием газа, который идентичен тому газу, для использования с которым предназначен счетчик. Во многих положениях, таких как в случае использования природного газа, может быть проблема с точки зрения безопасности, обращения с отработанным газом и стоимости. Чтобы поставить газовый счетчик этого типа с определенным диапазоном точности измерений, требуется изготовлять, тарировать и иметь в наличии газовые счетчики многих типов, результатом чего является дальнейший рост стоимости.

Кроме того, после установки плотность газа, который должен быть измерен, может отличаться по другим причинам. Например, в случае природного газа поставщики газа получают газ нескольких составов, и они будут пытаться поставить потребителям их смесь, имеющую теплотворную способность на единицу объема, которая является по возможности постоянной. Для того, чтобы это выполнить, может быть добавлен любой подходящий вспомогательный газ, например азот. Однако в результате этого плотность полученного газа (или газовой смеси), поставляемого потребителям, может различаться от раза к разу при идентичных температурах и давлениях, что создает в результате различные величины скорости охлаждения и, следовательно, различные связанные с ними величины расхода независимо от идентичности величины объема в единицу времени, и поэтому приводит к некорректности измеренных величин.

В US-A-4885938 описан способ компенсации результатов измерений массового потока жидкостным расходомером типа термического микроанемометра при изменениях процентного состава жидкости, поток которой предполагается определить или регулировать его. Способ содержит следующие стадии: получают и поддерживают массовый поток жидкости нулевой величины в процентном отношении к выходу датчика микроанемометра; получают удельную теплоемкость, теплопроводность и плотность жидкости и получают скорректированный массовый поток из нулевого массового потока в соответствии со специальной формулой, включающей указанные четыре независимые переменные. С этой целью величины удельной теплоемкости, теплопроводности и плотности газа устанавливают из измерений статическим анемометром жидкости в процентном отношении путем использования камеры, которая сообщается с надлежащим или основным каналом для жидкости, в котором в камере создается в основном статическая окружающая среда по отношению к потоку. Канал содержит первый микромостик или датчик микроанемометра, и камера содержит второй датчик того же типа, что и первый датчик. Датчики-микромостики такого типа должны быть установлены с определенной ориентацией по отношению к потоку жидкости, проходящему вдоль них, причем одно плечо мостика нагревается выше температуры окружающей среды, дисбаланс мостика измеряется для того, чтобы определить расход проходящей жидкости. Расход, определенный первым датчиком, является нулевым, т.е. он корректируется путем вычитания из него величины, полученной при "нулевом" потоке. Второй датчик используется для того, чтобы определить величины удельной теплоемкости, теплопроводности и плотности жидкости, которая содержится в основном в неподвижном состоянии в камере. В документе не раскрывается, как это выполнено, но упоминается система, описанная в одновременно рассматриваемой заявке.

Хотя формула, описанная в US-A-4885938, является простой, ее применение требует дополнительной системы для установления величин трех независимых переменных, что делает этот расходомер по известному уровню техники слишком сложным, громоздким и дорогим при использовании в качестве домашнего газового счетчика.

В то время, как с помощью способа, описанного в US-A-4885938, измеряют и компенсируют величину расхода непосредственно, с помощью способа, описанного в WO 9410540, скорость охлаждения предварительно нагретого датчика измеряют без измерения или определения других свойств потока жидкости после установки счетчика,

Целью настоящего изобретения является устранение недостатков известного уровня техники, упомянутых ранее.

Следовательно, изобретение предусматривает газовый счетчик, как описано в пункте 1 формулы изобретения соответственно. В таком газовом счетчике тарировка может иметь место при любом подходящем газе, даже воздухе. Чувствительность к изменению плотности в связи с изменением состава газа (или смеси газов) значительно понижена. После тарировки измеряются только скорости охлаждения обоих датчиков, и они используются в расчетах для компенсации скорости охлаждения первого датчика и определения с помощью этого расхода газа в канале. Это делает газовый счетчик удобным в использовании, в основном с использованием одного процессора, без необходимости в дополнительном оборудовании.

Дополнительные характеристики и преимущества будут очевидными из следующего описания предпочтительного конструктивного исполнения газового счетчика в соответствии с изобретением в сочетании с чертежами, на которых:

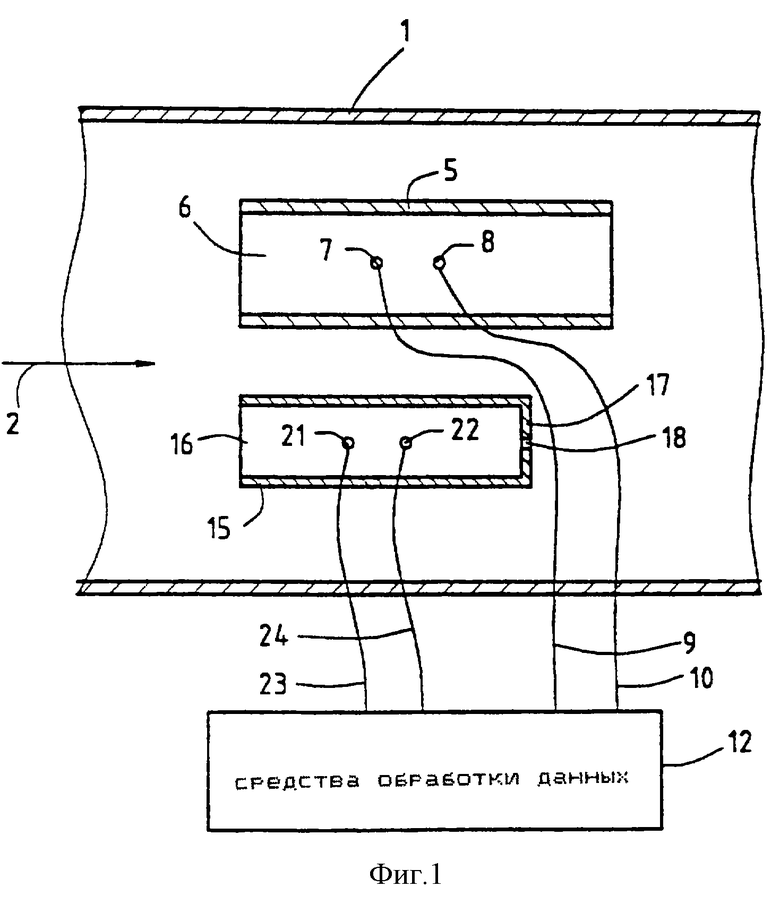

Фиг. 1 изображает схематически указанное конструктивное исполнение газового счетчика;

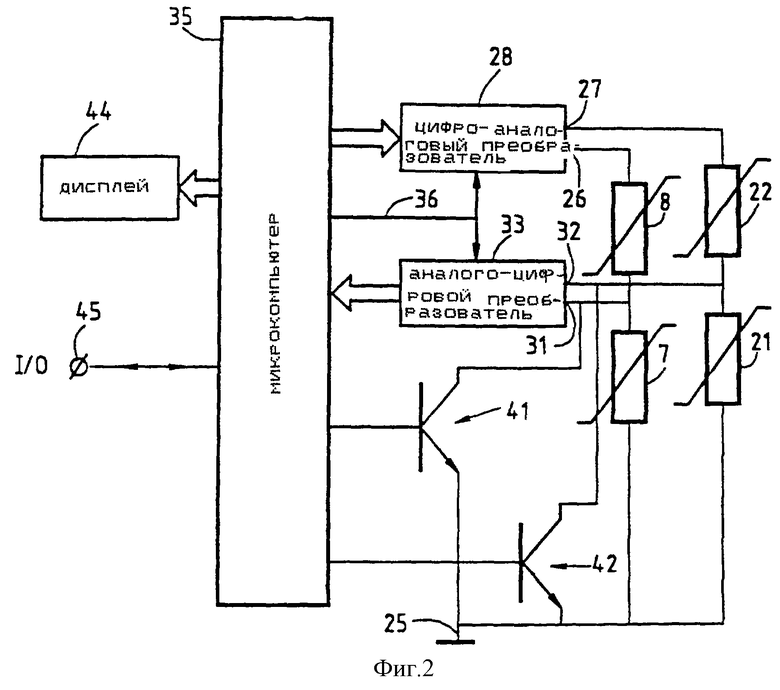

Фиг.2 - электронная схема, используемая с указанным газовым счетчиком; и

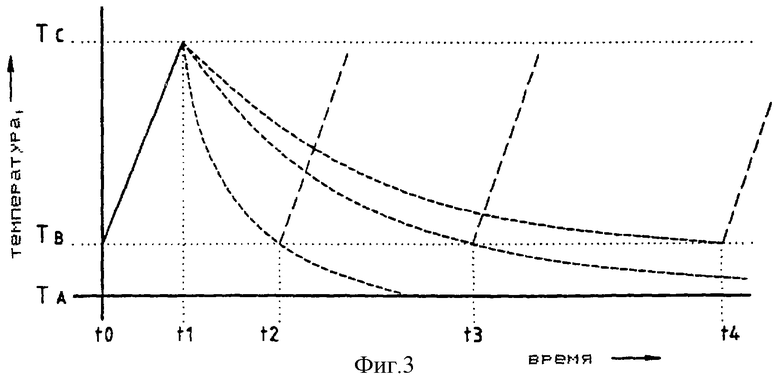

Фиг. 3 - диаграмма температуры датчика, используемого с газовым счетчиком, как функции времени для различных расходов газа.

Конструктивное исполнение газового счетчика, который схематически показан на Фиг.1, содержит корпус 1, который может иметь любую подходящую форму, такую как труба. При использовании газовый счетчик дает возможность газу (или смеси газов) проходить через корпус 1 в направлении, указанном стрелкой 2.

Внутри корпуса 1 расположена трубная часть 5, которая образует канал 6, осевая линия которого предпочтительно параллельна указанному направлению 2. Внутри канала 6 расположен датчик 7, определяющий температуру окружающей среды. Ниже по потоку от датчика 7 расположен датчик 8, измеряющий расход в канале 6. Датчики 7, 8 соединены соответствующими проводами 9, 10 соответственно со средствами обработки данных 12.

Датчики 7, 8 могут быть датчиками любого типа, которые можно нагреть в продолжение периода нагрева и охлаждение которых может регулироваться и измеряться средствами обработки данных 12 в продолжение последующего периода охлаждения. В дальнейшем предполагается, что датчики 7, 8 представляют собой термисторы, имеющие отрицательный температурный коэффициент.

Газовый счетчик того типа, который описан далее со ссылкой на Фиг.1, описан в WO 9410540. Его работа будет описана далее в той степени, в которой она относится к настоящему изобретению.

Кроме того, в соответствии с изобретением смонтирована вспомогательная деталь 15, имеющая камеру 16, которая открыта с торца сверху по потоку и которая имеет деталь - крышку 17 на торце снизу по потоку. Предпочтительно вспомогательная деталь 15 представляет собой трубную часть, в которой осевая линия параллельна направлению 2 потока газа. Более предпочтительно, чтобы деталь - крышка 17 имела маленькое центральное отверстие 18 для того, чтобы дать возможность небольшому потоку газа пройти через указанную камеру 16, чтобы ее содержимое освежалось потоком газа (смеси).

Как и в канале 6, внутри камеры 16 расположены датчик 21, определяющий температуру окружающей среды, и ниже по потоку датчик 22, измеряющий расход. Датчики 21, 22 соединены со средствами обработки данных 12 соответствующими проводами 23, 24.

Предпочтительно, чтобы тип датчиков 21, 22 был идентичным типу датчиков 7, 8. Это облегчит подготовку формул для обработки сигналов измерений от датчиков 7, 8, 22 и тарировку.

На Фиг. 2 показаны указанные датчики 7, 8, 21, 22 и средства обработки данных 12 более подробно.

Как показано, каждая пара датчиков 7, 8 и 21, 22 соответственно соединена как делитель напряжения, один конец которого соединен с "землей" или массой 25 и другой конец которого соединен с выводом 26, 27, соответственно, цифроаналогового преобразователя 28. Промежуточный узел указанных делителей напряжения соединен со вводом 31, 32, соответственно, аналого-цифрового преобразователя 33. Цифроаналоговый преобразователь 28 соединен с микрокомпьютером 35, чтобы получать параллельные данные из микрокомпьютера 35 для подачи выходного напряжения на вывод 26 или вывод 27, значение которого соответствует величине указанных данных.

Аналого-цифровой преобразователь 33 соединен с микрокомпьютером 35 для подачи в него данных, значение которых соответствует величине входного сигнала на вводе 31 или 32.

Преобразователи 28 и 33 разделены по времени указанными делителями напряжения и управляются микрокомпьютером 35 через соединение 36 для того, чтобы иметь вывод цифроаналогового преобразователя 28 на выводе 26 или 27 и в то же время иметь ввод аналого-цифрового преобразователя 33 с ввода 31 или 32, соответственно.

Два NPN транзистора 41, 42 имеют коллекторы, которые соединены со вводами 31, 32, соответственно, аналого-цифрового преобразователя 33, их эмиттеры соединены с "землей" 25, и их базы индивидуально соединены с микрокомпьютером 35.

Микрокомпьютер 35 соединен с устройством дисплея 44, который подходит для показа измеренного расхода и/или суммарного объема, проходящего через газовый счетчик.

Кроме того, микрокомпьютер 35 может быть соединен со вводом/выводом терминала (I/O) 45, который может быть использован для целей телеметрии.

Работа электронной схемы, показанной на Фиг.2 для делителя напряжений с датчиками 1, 8, осуществляется следующим образом.

В продолжение периода нагрева микрокомпьютер 35 контролирует цифроаналоговый преобразователь 28, чтобы подать определенное напряжение на вывод 26, контролирует транзистор 41, чтобы он не проводил ток, и контролирует аналого-цифровой преобразователь 33, чтобы преобразовать напряжение на вводе 31 в цифровую величину и подать ее в микрокомпьютер 35. Эта цифровая величина представляет разницу температур между датчиками 7, 8. Когда температура обоих датчиков 7, 8 является идентичной и датчики 7, 8 также являются идентичными, указанное входное напряжение равно половине напряжения на выводе 26 цифроаналогового преобразователя 28. Эта температура является температурой окружающей среды ТА газа, поступающего в газовый счетчик. Принимая, что газовый счетчик уже работает некоторое время, мгновенная температура расположенного ниже по потоку датчика 8 представляет собой заранее определенную величину ТВ-ТА, которая выше указанной температуры окружающей среды ТА. С этого момента времени микрокомпьютер 35 повышает напряжение на выводе 26 цифроаналогового преобразователя 28 и контролирует транзистор 41 для того, чтобы он проводил ток в обход, таким образом, датчика 7. Вследствие этого датчик 8 нагревается, а датчик 7 (по существу) не нагревается. Этот процесс указанного измерения и нагрева, как описано, повторяется с перерывами, и напряжение на выводе 26 регулируется в продолжение времени этого процесса для того, чтобы температура датчика 8 следовала заранее определенному наклону, такому как прямая линия, показанная на Фиг.3, между температурами ТВ и ТС для каждого такого периода нагрева t0-t1.

Когда будет достигнута определенная температура ТС, которая выше, чем ТВ, напряжение для нагрева датчика 8 заменяется на напряжение для измерения температуры датчика 8. В продолжение последующего периода охлаждения датчик 8 стремится охладиться от температуры ТС до температуры окружающей среды ТА. Однако после достижения температуры ТВ указанный процесс нагрева начинается снова, и так далее.

Время периода охлаждения t1-t2, в продолжение которого температура датчика 8 понижается от ТС до ТВ, представляет собой показатель расхода газа. Если расход уменьшается, датчик 8 будет охлаждаться медленнее, и указанный период охлаждения продолжается дольше, например t1-t3 или t1-t4. To же применимо, когда плотность газа (смеси) уменьшается.

Температура ТВ может быть любой температурой, которая дает возможность достаточно точных измерений. Например, ТС-ТВ=15o и ТВ-ТА=1,6o (константа времени кривой охлаждения).

Работа делителя напряжения с датчиками 21, 22 идентична работе делителя напряжения с датчиками 7, 8. Однако цикл нагрева-охлаждения для делителя напряжения с датчиками 21, 22 не должен быть таким частым, как при работе делителя напряжения с датчиками 7, 8. В результате датчик 22 будет работать меньше, чем датчик 8, и может быть поэтому использован для компенсации временного фактора датчика 8, как будет показано далее.

Поскольку расход в камере 16 по существу равен нулю, причем это положение создается также в продолжение времени тарировки и после установки газового счетчика на место, вначале при "нулевом" потоке расход газа как функция константы времени скорости охлаждения датчика 8 может быть компенсирован для различных составов газа путем использования "нулевого" потока - величины скорости охлаждения потоком датчика 22 для потока газа относительно этой же величины, полученной в продолжение тарировки для тарировочного газа, в качестве которого может быть использован воздух.

Формулы, которые должны быть использованы для такой компенсации, будут различными в зависимости от типа использованных датчиков. Однако в качестве примера будет описан подход для случая, когда указанные датчики представляют собой термисторы.

В следующих формулах приняты следующие обозначения:

⊘ - расход (объем на единицу времени);

М - константа времени охлаждения датчика 8;

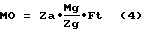

Z - константа времени охлаждения датчика 22;

Mc, Zc - измеренные величины М, Z для тарировочного газа в неподвижном состоянии (то есть как в канале 8, так и в камере 16);

Mi, Zi - первоначальные величины М, Z для конкретного газа, при использовании в неподвижном состоянии;

Мg, Zg - М, Z для использования в формуле, определяющей М0: в продолжение тарировки Mc, Zc при установке газового счетчика, Mi, Zi после установки, измеренные при ⊘=0;

Мx, Zx - М, Z в продолжение измерения потока газа, в частности, при ⊘ ≠ 0;

Ма, Za - Mx, Zx, осредненные по определенному числу (например, 32) измеренных величин;

М0 - рассчитанная величина М (фиктивная первоначальная) для потока газа, который предполагается неподвижным;

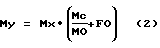

My - Mx, компенсированная за счет М0;

⊘y-⊘, связанный с My;

⊘j, (Mj) - тарировочная таблица для ряда пар (⊘, М) для тарировочного газа;

M1, M2 - пример двух последовательных величин Mj при M1≥My≥M2;

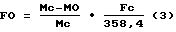

F0 - первоначальный корректирующий фактор для М0≠Мс;

Fc (⊘) - таблица тарировочных корректирующих факторов, Fc для нескольких ⊘ указанного тарировочного газа;

Ft - корректирующий временной фактор для М0.

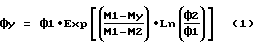

Величина расхода газа, которая должна быть рассчитана для определения Мх:

при

Тарировка:

Газовый счетчик в соответствии с изобретением может быть оттарирован с использованием тарировочного газа, который отличается от газа, для которого предназначен газовый счетчик. В частности, тарировочным газом является воздух, который используется в следующих примерах (константы времени в миллисекундах и величины расхода газа в л/час).

Принято, что в продолжение тарировки измерено, что Мс=12319 и Zc=12851.

Если промежуток времени не имел места в продолжение тарировки, следовательно, Ма=М0, так что Ft=1. Тогда:

М0=12851•12319/12851•1=12319 и

F0=(12319-12319)/12319/358,4=0;

Для использованной в примере величины расхода потока тарировочного газа при Мх=3410 мс

Му=3410•(12319/12319+0)=3410.

Дополнительно принятые тарировочные пары (⊘, М), равные (900, 3581) и (1200, 3303), являются ближайшими с обеих сторон к той паре, которая рассчитана для Му=3410. Тогда:

⊘у=900•Ехр[(3581-3410)/(3581-303)•Ln(1200/900)]=1074.

Работа с предназначенным для использования газом

Принимая, что для газа, для использования с которым предназначен газовый счетчик, исходными данными для начала расчетного процесса являются Mi=10907 и Zi=11459.

После установки газового счетчиками и когда в камере 16 содержится указанный газ, для которого он предназначен, газовый счетчик будет показывать, что поток Z≠Zc и поэтому присвоит величинам следующие исходные значения:

Zc=Zi, Zg=Zi, Za=Zi, Mg=Mi и Ма=Mi,

так что

Zc=11459, Zg=11459, Za=11459, Mg=10907 и Ма=10907.

Во время установки никакие значительные промежутки времени не имеют места и Ма=М0, так что Ft=1. Тогда:

М0=11459•10907/11459•1=10907.

Далее принимаем, что в указанной принятой в качестве примера величине расхода потока Мх= 3410 мс и согласно тарировочной таблице соответствующая величина для Fc=145, так что

F0=(12319-10907)/12319•145/358,4=0,04637;

My=3410•(12319/10907+0,04637)=4010 и

⊘у=600•Ехр[(4042-4010)/(4042-3581)•Ln(900/600)]=617.

Работа с другим используемым газом

Принимаем, что средняя скорость охлаждения датчика 22 при "нулевом" расходе в камере 16 изменяется до Za=11246. Поскольку такое изменение не может быть вызвано изменением температуры или давления, как описано ранее, оно должно быть вызвано изменением плотности газа или смеси газов. Тогда при Zc=11459, Zg=11459, Za=11246, Mg=10907 и Ма=10907, так что

М0=11246•10907/11459•1=10704 (если Ма<М0, то Ft=1);

F0=(12319-10704)/12319•145/358,4=0,05304;

Му=3410•(12319/10704+0,05304)=4105 и

⊘у=300•Ехр[(4885-4105)/(4885-4042)•Ln(600/300)]=570

(отметим изменение пар (⊘j, Mj) при изменении My).

Из вышеизложенного будет ясно, что измеренная константа времени, принятая в качестве примера, Мх=3410 мс как во втором, так и в третьем примерах расчета определяется меньшим расходом в третьем примере, чем во втором примере, что обозначает, что в третьем примере плотность газа значительно больше, чем во втором примере. Однако в действительности предполагается, что потребитель получает идентичные объемы в единицу времени возможно потому, что теплотворная способность в единицу объема и времени регулируется поставщиком таким образом, что она является постоянной, в случае указанного другого газа потребуется больший расход, что в результате даст меньшую константу времени, чем Мх=3410 мс, что в свою очередь создаст большую расчетную величину расхода, чем ⊘у=570 л/час для того, чтобы потребитель получил ту же величину теплотворной способности в единицу времени.

Из вышеизложенного будет ясно, что газовый счетчик в соответствии с изобретением обеспечивает корректное измерение величин расхода газа независимо от его температуры, давления и состава по отношению к тарировочному газу.

Отмечено, что газовый счетчик в соответствии с изобретением может быть смонтирован несколькими различными способами. Например, трубная часть 5 на Фиг. 1 может быть исключена, причем датчики 7, 8 расположены в корпусе 1, который действует как канал 6. Далее, средства обработки данных 12 могут содержать ASIC с двойными интегрированными цифроаналоговыми и аналого-цифровыми преобразователями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЧЕТЧИК ГАЗА | 2007 |

|

RU2337322C1 |

| СПОСОБ ТАРИРОВКИ ДАТЧИКА ОБЪЕМНОЙ КОНЦЕНТРАЦИИ | 2002 |

|

RU2210751C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ ТОПЛИВНЫХ БАКОВ ТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2471157C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА РАБОЧЕЙ ЖИДКОСТИ ПО МАГИСТРАЛИ ПОДАЧИ И СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА | 2011 |

|

RU2462691C1 |

| Способ измерения акустических пульсаций газового потока | 2018 |

|

RU2697918C1 |

| Способ автоматического контроля массового выброса загрязняющих веществ и устройство для его осуществления | 1987 |

|

SU1439448A1 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ ВОДЫ В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2004 |

|

RU2356133C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ГАЗОВОЙ СМЕСИ И ГАЗОВЫЙ СЧЕТЧИК | 2001 |

|

RU2283479C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯГИ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2346173C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2401384C2 |

Изобретение предназначено для измерения расхода газа и может быть использовано в бытовых условиях. Счетчик, содержит канал в виде трубы для прохода потока газа и трубчатую камеру, расположенную так, чтобы газ, поступающий в нее из канала, содержался по существу неподвижным. В канале расположены две пары идентичных датчиков, подключенных к микрокомпьютеру. Первый по потоку датчик каждой пары измеряет температуру окружающей среды. Вторые датчики периодически нагревают и в течениe периода охлаждения определяют скорости их охлаждения. На основе измеренных величин скоростей и полученных ранее тарировочных значений микрокомпьютер рассчитывает расход газа, компенсированный с учетом плотности. Изобретение обеспечивает высокую точность измерения без усложнения конструкции. 5 з.п.ф-лы, 3 ил.

| Экономайзер | 0 |

|

SU94A1 |

| US 4885938 A, 12.12.1989 | |||

| КРЕМЛЕВСКИЙ П.П | |||

| Расходомеры и счетчики количества | |||

| Справочник | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Л.: Машиностроение, 1989, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

Авторы

Даты

2003-12-10—Публикация

1997-07-29—Подача