Изобретение относится к конструкции реактора трубчатого типа для переработки синтез-газа и может быть использовано в химической, нефтяной, газовой и других отраслях промышленности.

Целью изобретения является повышение эффективности работы реактора за счет выравнивания температурного поля в объеме катализатора.

Известен каталитический трубчатый реактор, содержащий корпус, реакционные трубы с катализатором, штуцеры подвода и отвода реагентов (SU 803191 А, 08.10.79 г.).

Известна конструкция каталитического трубчатого реактора для переработки синтез-газа, содержащего корпус, днище, крышку, теплообменные трубы, реакционные трубы, содержащие насыпной катализатор, а также штуцеры для подвода и отвода реагентов и теплоносителя, принятого за прототип (RU 1810096 А1, 07.02.91 г.).

Недостатком данного каталитического трубчатого реактора является низкая удельная производительность реактора вследствие сложности поддержания равномерности температурного поля внутри реакционных труб при значительном тепловыделении, что характерно для процессов переработки синтез-газа, в частности синтеза Фишера-Тропша.

Задачей предлагаемого технического решения является устранение этих недостатков.

Технический результат заключается в увеличении удельной производительности реактора.

Указанный технический результат достигается тем, что каталитический реактор для переработки синтез-газа содержит корпус, днище, крышку, теплообменные трубы и реакционные трубы, содержащие насыпной катализатор, а также штуцеры для подвода и отвода реагентов и теплоносителя. Внутри реактора образован контур естественной циркуляции теплоносителя, включающий теплообменные трубы, установленные внутри реакционных труб, и пространство между реакционными трубами, заполненное теплоносителем, причем открытые концы теплообменных труб выводят через стенки реакционных труб в межтрубное пространство.

Диаметр теплообменных труб выбирают от 1/3 до 1/4 внутреннего радиуса реакционной трубы, а концы теплообменных труб выводят в межтрубное пространство через дальнюю стенку реакционной трубы и снабжают компенсационными изгибами радиусом 1/2-1/3 внутреннего радиуса реакционных труб.

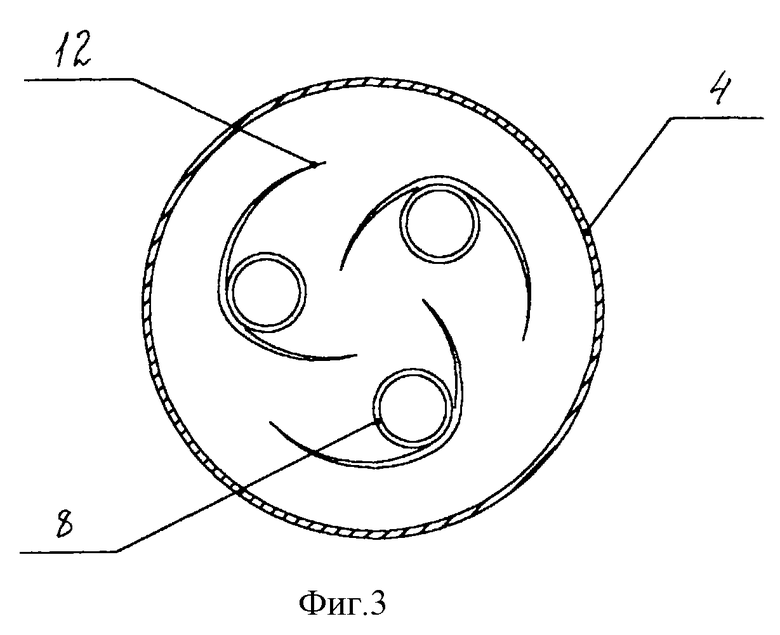

Теплообменные трубы дополнительно снабжены ребрами, прикрепленными своей средней частью к внешней поверхности теплообменных труб по всей их длине, причем одну часть ребра длиной 1/2-1/3 длины дуги между соседними теплообменными трубами располагают эквидистантно внутренней поверхности реакционной трубы, а другую часть ребра длиной 2/3-3/4 внутреннего радиуса реакционной трубы изгибают к центру реакционной трубы с радиусом загиба 1/2-1/3 внутреннего радиуса реакционной трубы.

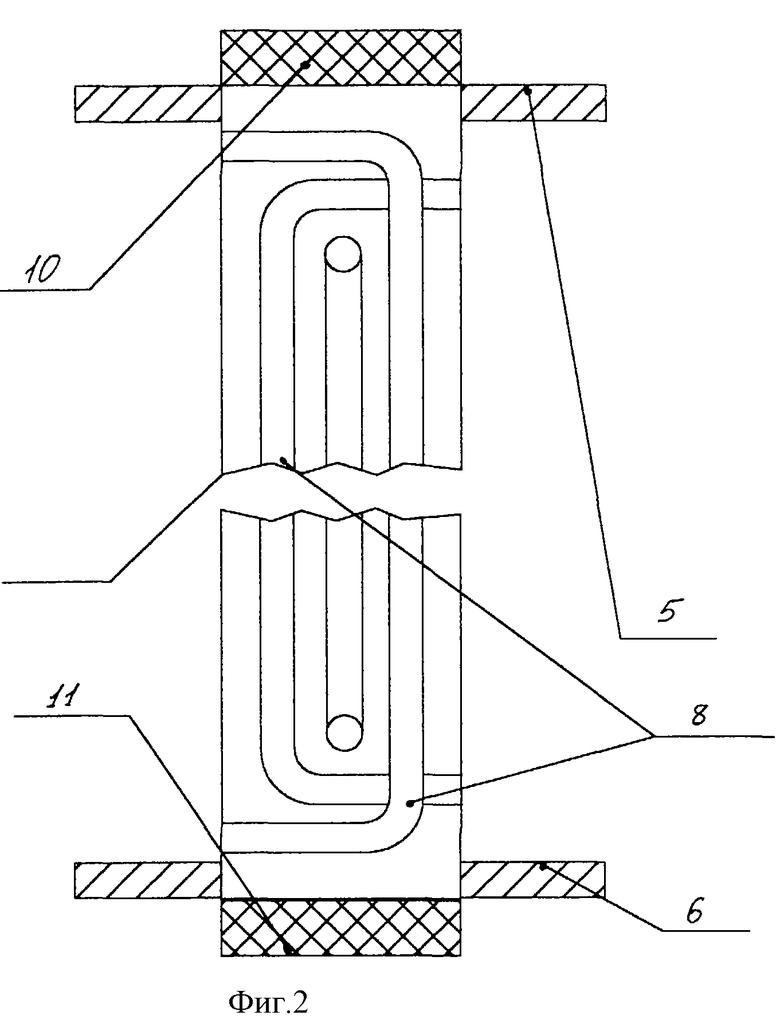

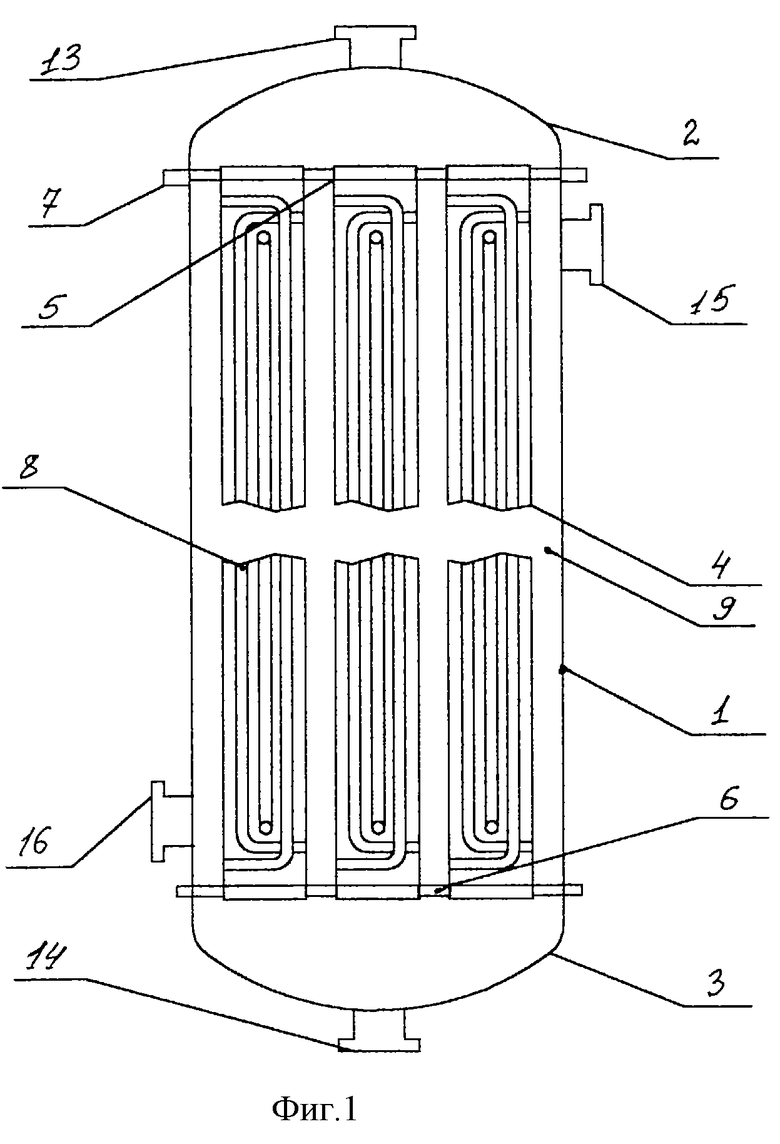

Сущность устройства поясняется чертежами, где на фиг.1 показана схема каталитического реактора; на фиг.2 - схема расположения теплообменных труб внутри реакционной трубы; на фиг.3 - схема расположения теплообменных труб и ребер внутри реакционной трубы.

Каталитический реактор для переработки синтез-газа содержит корпус 1 с крышкой 2 и днищем 3. Внутри корпуса размещены реакционные трубы 4, закрепленные в верхней 5 и нижней 6 трубных решетках, которые установлены во фланцевые соединения 7 между корпусом, крышкой и днищем. В реакционных трубах размещены катализатор и теплообменные трубы 8, концы которых загнуты и выведены вверху и внизу через стенки реакционных труб в межтрубное пространство 9 реактора. На концах реакционных труб установлены съемные верхняя 10 и нижняя 11 решетки, удерживающие внутри трубы катализатор (см. фиг.2). К теплообменным трубам 8 прикреплены ребра 12 (см. фиг.3). 13 и 14 - входной и выходной штуцеры, через которые реагенты и продукты поступают и выходят из реактора. 15 и 16 - входной и выходной штуцеры для теплоносителя.

Каталитический реактор работает следующим образом.

Синтез-газ по входному штуцеру 13 поступает в реактор и распределяется по реакционным трубам 4. Проходя через катализатор, компоненты синтез-газа вступают в химическую реакцию друг с другом и через выходной штуцер 14 выходят из реактора. Теплота реакции частично отводится через стенки реакционных труб к теплоносителю, циркулирующему в межтрубное пространстве 9 реактора. Теплоноситель нагревается и выводится из реактора через выходной штуцер 15, а подпитка теплоносителя происходит через входной штуцер 16. Другая часть тепла реакции отводится из реакционных труб 4 через теплообменные трубы 7 за счет естественной циркуляции теплоносителя, который из межтрубного пространства 9 поступает в теплообменные трубы 8, нагревается в них, поднимается и выходит в межтрубное пространство 9 реактора. Наличие у теплообменных труб 8 ребер 12 позволяет существенно увеличить поверхность теплообмена и обеспечить выравнивание температурного поля в катализаторе путем уменьшения расстояния от поверхности теплообмена до максимально удаленной части катализатора. Современные катализаторы синтеза органических продуктов из-за своей эффективности имеют высокую теплонапряженность до 100-300 кВт(т)/м3 и одновременно узкий температурный диапазон эффективной работы. Эти факторы приводят к тому, что в реальном техническом процессе приходится либо использовать реакционные трубы малого диаметра 15-30 мм, что резко увеличивает массу и размеры реактора, либо разбавлять синтез-газ инертными компонентами, что приводит к существенному усложнению установки в целом, т. е. опять-таки к снижению удельной производительности. Предложенный реактор за счет улучшения теплосъема по всей массе катализатора позволяет увеличить диаметр реакционных труб, избавиться от необходимости введения инертной компоненты и таким образом существенно (по нашим данным на 15-45%) увеличить удельную производительность реактора. Например, каталитический реактор для получения углеводородов из синтез-газа производительностью 877 м3 синтез-газа/ч содержит 0,35 м3 катализатора на основе железа массой 0,7 ч.

Для прототипа общие объем и масса реактора составляют соответственно 5,8 м3 и 1,8 т, по заявленному предложению 3,6 м3 и 1,5 т при использовании теплообменных труб без ребер и 3,3 м3 и 1,4 т для теплообменных труб с ребрами. Т. о. , улучшение удельных характеристик реактора в данном случае составляет соответственно 38 и 43% по объему и 17 и 22% по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКОЙ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198156C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| РЕАКТОР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2013 |

|

RU2539984C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| РЕАКТОР КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ С ЭКЗО- И ЭНДОТЕРМИЧЕСКИМИ ЭФФЕКТАМИ | 1993 |

|

RU2085279C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| ПРОТОЧНЫЙ РЕАКТОР С РАДИАЛЬНЫМ ПОТОКОМ И СПОСОБ ОБРАБОТКИ ЖИДКОГО ПОТОКА РЕАГЕНТОВ | 1999 |

|

RU2234975C2 |

Изобретение относится к конструкции реактора трубчатого типа для переработки синтез-газа и может быть использовано в химической, нефтяной, газовой и других отраслях промышленности. В каталитическом реакторе для переработки синтез-газа, содержащем корпус, днище, крышку, теплообменные трубы и реакционные трубы с засыпанным в них катализатором, а также штуцеры для подвода и отвода реагентов и теплоносителя, образован контур естественной циркуляции теплоносителя, включающий теплообменные трубы, установленные внутри реакционных труб, и пространство между реакционными трубами, заполненное теплоносителем, причем открытые концы теплообменных труб выводят через стенки реакционных труб в межтрубное пространство. Диаметр теплообменных труб выбирают от 1/3 до 1/4 внутреннего радиуса реакционной трубы, а концы теплообменных труб выводят в межтрубное пространство через стенку реакционной трубы и снабжают компенсационными изгибами радиусом 1/2-1/3 внутреннего радиуса реакционных труб. Теплообменные трубы дополнительно снабжены ребрами, прикрепленными своей средней частью к внешней поверхности теплообменных труб по всей их длине, причем одну часть ребра длиной 1/2-2/3 длины дуги между соседними теплообменными трубами располагают эквидистантно внутренней поверхности реакционной трубы, а другую часть ребра длиной 2/3-3/4 внутреннего радиуса реакционной трубы изгибают к центру реакционной трубы с радиусом загиба 1/2-1/3 внутреннего радиуса реакционной трубы. 2 з.п.ф-лы, 3 ил.

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| DE 3605792 А1, 02.04.1987 | |||

| Трехфазный трансформатор | 1986 |

|

SU1417050A1 |

| Способ статической кампиметрии | 1988 |

|

SU1642996A1 |

Авторы

Даты

2003-12-20—Публикация

2000-12-05—Подача