Технологические процессы получения искусственных жидких углеводородных продуктов топливного назначения на основе различных углеродсодержащих ископаемых включают три основные группы: прямое сжижение твердых углеродсодержащих ископаемых (углей, сланцев, торфа), например, экстракция, пиролиз углеродсодержащего сырья (углей, сланцев, торфа, древесной щепы) с последующим гидрооблагораживанием полученных жидких продуктов, газификация твердого и жидкого (углей, сланцев, торфа, древесной щепы, крекинг-остатков), паровая, пароуглекислотная конверсия (риформинг) газообразного углеродсодержащего сырья (природного и попутного нефтяного газов, газов нефтепереработки) с получением синтез-газа (смеси СО и Н2 с возможными добавками СO2, N2, Н2O) и дальнейшим каталитическим синтезом жидких углеводородов.

Последняя группа, несмотря на высокую энергоемкость процессов, отличается большей гибкостью и приспосабливаемостью к особенностям сырья, поэтому традиционно вызывает наибольший интерес (Рапопорт И.Б. Искусственное жидкое топливо// М.: Гостоптехиздат, 1955, 546 с.; Локтев С.М. Состояние и перспективы синтеза жидких углеводородов из оксида углерода и водорода// М.: ИГИ, 1977, 14 с. ; Розовский А.Я. Синтез моторных топлив из природного газа// Химическая промышленность, 3, 2000 г., с.3-15). Это можно объяснить большим опытом разработки процессов паровоздушной конверсии углеродсодержащего сырья с получением синтез-газа, накопленным в азотной промышленности (Семенов В.П. Каталитическая конверсия углеводородов в трубчатых печах // М.: НИИТЭХИМ, 1979, 95 с.).

Конверсия протекает с поглощением значительного количества высокотемпературного (850-1100 град. С) тепла, получаемого как внешним нагревом, так и частичным окислением углеродсодержащего сырья кислородом воздуха, что приводит к существенным затратам сырья, образованию большого количества отводимого в окружающую среду диоксида углерода.

Переработку синтез-газа в жидкие углеводороды проводят прямым синтезом на металлсодержащих катализаторах (синтез Фишера-Тропша), либо через промежуточные ступени - синтеза метанола на металлоксидных катализаторах (возможно - с последующим получением диметилового эфира) и далее - дегидратации и синтеза жидких углеводородов.

Реакции синтеза протекают с выделением большого количества низкотемпературного тепла на уровне 180-300 град.С, а также образованием легких углеводородов метан-этановой фракции, воды и диоксида углерода.

Различие в температурных уровнях поглощаемого и выделяемого тепла на 600-800 град.С обусловливает относительно невысокую экономичность переработки, а именно - большие затраты сырья для достижения установленного температурного уровня конверсии. По данным различных авторов, на производство 1 т жидких углеводородов необходимо затратить 5-6 т бурого угля с содержанием углерода не менее 40%. Естественным следствием этого является образование и отвод в окружающую среду значительных количеств диоксида углерода, а также других вредных выбросов.

Утилизация тепла дожигания легких углеводородов и низкотемпературного тепла синтеза путем перереработки в электроэнергию и товарное тепло хотя в целом и повышает экономичность энерготехнологического комплекса, в существующих условиях регионов добычи требует создания энергопотребляющей инфраструктуры, что существенно увеличивает затратную часть, а главное - не решает проблемы обеспечения внутренней эффективности технологических процессов.

Таким образом, одним из перспективных направлений разработки высокоэффективных технологий переработки углеродсодержащего сырья в жидкие углеводороды является разработка технических решений, обеспечивающих возможность внутренней утилизации высокотемпературного тепла конверсии и дожигания, низкотемпературного тепла синтеза, а также образующихся диоксида углерода и легких углеводородных газов, в рамках единого технологического процесса.

Известны технические решения, позволяющие обеспечить утилизацию высокотемпературного тепла конверсии и дожигания путем его применения в процессе конверсии среднетемпературного уровня (см., например - патент РФ 2053957, М. кл. С 01 В 3/38, опубл. 10.02.96, - Семенов В.П. Каталитическая конверсия углеводородов в трубчатых печах// М.: НИИТЭХИМ, 1979, 95 с.). Реализующие их способы включают нагрев подвергаемой конверсии газовой смеси, содержащей сырье, водяной пар, окислитель (кислород или воздух) и рециркуляционные газы до температуры 750-850 град.С продуктами дожигания, либо продуктами высокотемпературной ступени конверсии, с температурой 950-1050 град.С, например, в трубчатых каталитических конверторах.

Общим недостатком таких решений является необходимость подвергать первичной, как минимум - среднетемпературной, конверсии весь рециркуляционный поток, что имеет следствием дополнительные потери сырья на получение необходимого для этого высокотемпературного тепла, а также увеличение материалоемкости конструкции.

Известны технические решения, позволяющие обеспечить утилизацию сопутствующих синтезу жидких углеводородов низкотемпературного тепла каталитической переработки синтез-газа, а также тепла дожигания легких углеводородных газов, содержащихся в газообразных продуктах синтеза, в рамках единого энерготехнологического комплекса. Такие комплексы, производящие, наряду с жидкими углеводородами, также товарные электроэнергию и тепло (см.: Клер А.М., Тюрина Э.А. Математическое моделирование и технико-экономические исследования энерготехнологических установок синтеза метанола//Новосибирск: Наука, 1998, 127 с., с.28), позволяют использовать низкотемпературное тепло, например, в приводах устройств для подачи и компримирования сырья, воздуха, других рабочих тел, а также устройств для производства товарных тепла и электроэнергии. Устройства для их реализации включают паровые и газотурбинные приводы компрессоров и генераторов и электрического тока.

Недостатком таких технических решений является зависимость их эффективности от наличия внешних потребителей дополнительно производимых продуктов - товарных тепла и электроэнергии, что далеко на всегда возможно, в частности, в условиях автономного промысла. В отсутствие достижимых внешних потребителей применение подобных способов нецелесообразно.

Известны технические решения, предусматривающие выделение (рекуперацию ) диоксида углерода из газообразных продуктов синтеза с последующей ее подачей на конверсию углеродсодержащего сырья (см., например, - Рапопорт И.Б. Искусственное жидкое топливо// М.: Гостоптехиздат, 1955, 546 с., с.434, патент США 4690777, М. кл. С 01 В 3/38, опубл. в 1987 г., - Розовский А.Я. Синтез моторных топлив из природного газа// Химическая промышленность, 3, 2000 г., с. 3-15). Рекуперация диоксида углерода - весьма эффективный способ уменьшения затрат первичного углеродсодержащего сырья на производство синтез-газа. Другим положительным результатом является сопутствующая рекуперация низкотемпературного тепла и электроэнергии, необходимых для выделения и компримирования диоксида углерода.

Общим недостатком известных процессов с рекуперацией диоксида углерода является необходимость в дополнительных затратах высокотемпературного тепла, обусловленных подачей рекуперированного диоксида углерода на конверсию, поскольку углекислотная конверсия - процесс более энергоемкий, чем паровая конверсия, а также в дополнительных затратах на повышение стойкости жаропрочных конструкций конвертора к воздействию высокотемпературной кислой среды.

Известны технологии производства высокомолекулярных углеводородов, в том числе компонентов моторных топлив, путем переработки ацетилена (см., например, - Станкевич B.К., Трофимов Б.А. Новые технологии на базе ацетилена// Химическая промышленность, 9, 1999, с.51-56, - Трофимов Б.А. Некоторые аспекты химии ацетилена// Журнал органической химии, 1995, т.31, вып.9, с.1368), например, смешением с реагентами с последующей каталитической полимеризацией. Недостатком технологий является высокий уровень затрат ацетилена.

Известен "Способ переработки углеводородов" согласно патенту РФ 2042607, М. кл. С 01 В 3/38, опубл. 27.08.95. Отличительными признаками способа являются: разделение конверсии углеводородного сырья на ступени с высоким и средним температурным уровнем и, соответственно, с внутренней и внешней организацией подвода тепла, причем в процессе конверсии среднетемпературного уровня используется тепло высокотемпературного уровня, выделение диоксида. углерода из синтез-газа до его каталитической переработки, каталитическая переработка синтез-газа, подача выделенного (рециркуляционного) диоксида углерода на среднетемпературный уровень конверсии.

Преимуществом способа по сравнению с ранее упомянутыми аналогами является меньший уровень затрат высокотемпературного тепла на переработку (восстановление) выделенного диоксида углерода в оксид углерода за счет ее подачи на среднетемпературный уровень конверсии.

Недостаток способа - наличие затрат тепла высоко- и среднетемпературного уровня, необходимых для восстановления выделенного (рециркуляционного) диоксида углерода в процессе среднетемпературной конверсии при одновременном избытке низкотемпературного тепла каталитической переработки синтез-газа. Это приводит к повышенным затратам сырья на поддержание установленных температур и, как следствие, к уменьшению выхода жидких углеводородов на единицу затраченного сырья.

Известны также установка и способ каталитической переработки углеводородных газов, принятый за прототип, включающий каталитическую конверсию сырья и рециркуляционных продуктов с применением высокотемпературного тепла и получением синтез-газа, каталитическую переработку синтез-газа с отводом низкотемпературного тепла, фракционирование полученных продуктов с выделением жидких углеводородов, рециркуляционных продуктов и отводимых газов, дожигание последних с утилизацией высокотемпературного тепла и использованием выделения двуокиси углерода (WO 97/33847 А1,18.09.1997).

Целью изобретения является уменьшение энергозатрат и увеличение выхода жидких углеводородов. Для достижения поставленной цели предложен способ получения жидких углеводородов каталитической переработкой углеводородных газов, включающий каталитическую конверсию сырья и рециркуляционных продуктов с применением высокотемпературного тепла и получением синтез-газа, каталитическую переработку синтез-газа с отводом низкотемпературного тепла, фракционирование полученных продуктов с выделением жидких углеводородов, рециркуляционных продуктов и отводимых газов, дожигание последних с утилизацией высокотемпературного тепла и использованием выделения двуокиси углерода, в котором согласно изобретению двуокись углерода выделяют из продуктов сгорания, смешивают с рециркуляционными продуктами, после чего последние подвергают низкотемпературной каталитической конверсии с восстановлением содержащейся в них двуокиси углерода до окиси углерода и далее вводят в поток синтез-газа, направляемый на каталитическую конверсию.

Предпочтительно низкотемпературную каталитическую конверсию рециркуляционных продуктов проводят с утилизацией низкотемпературного тепла каталитической переработки синтез-газа. Рециркуляционные продукты после низкотемпературной каталитической конверсии возможно разделять на две части, после чего одну часть вводят в состав сырья, подаваемого на каталитическую конверсию, другую часть вводят в синтез-газ, подаваемый на каталитическую переработку. Кроме того, предпочтительно в состав синтез-газа, подаваемого на каталитическую переработку, дополнительно вводить ацетилен в количестве 0,1-25 мас.%

Указанные выше задачи решаются также созданием установки для проведения описываемого способа, включающей каталитический конвертор с контуром внешнего нагрева и последовательно соединенными контурами высокотемпературной и низкотемпературной конверсии, реактор каталитической переработки с контурами синтеза и пароводяного охлаждения, блок выделения жидких углеводородов с выходом выводимых газов, блок дожигания отводимых газов и блок выделения двуокиси углерода с отводом двуокиси углерода, причем выход контура среднетемпературной конверсии соединен с входом контура синтеза реактора каталитической переработки, выход которого соединен с входом выделения жидких продуктов, выход отводимых газов соединен с входом блока дожигания последних, выход которых соединен с входом блока выделения двуокиси углерода, в которой согласно изобретения блок выделения жидких углеводородов снабжен выходом рециркуляционных продуктов. Установка дополнительно содержит каталитический конвертор с контуром низкотемпературной конверсии и контуром нагрева, причем вход контура низкотемпературной конверсии соединен с выходом рециркуляционных продуктов и отводом двуокиси углерода, а выход контура низкотемпературной конверсии соединен с входом контура синтеза реактора каталитической переработки.

Предпочтительно выход контура пароводяного охлаждения реактора синтеза соединен с входом контура нагрева, а вход контура пароводяного охлаждения - с выходом последнего. При этом предпочтительно каталитический конвертор с контуром низкотемпературной конверсии размещен внутри реактора синтеза. Предпочтительно также выход контура среднетемпературной конверсии соединен также с входом контура среднетемпературной конверсии. Кроме того, установка может дополнительно включать блок подачи ацетилена с отводом ацетилена, причем отвод ацетилена соединен с входом контура синтеза.

В процесс дополнительно включают низкотемпературную конверсию подвергнутых смешению рециркуляционных газообразных продуктов синтеза с выделенным из продуктов сгорания диоксидом углерода. В ходе низкотемпературной конверсии производят каталитическое восстановление содержащимся в смеси водородом диоксида углерода до оксида углерода с одновременным образованием воды. Полученные продукты вводят в состав синтез-газа, подаваемого на каталитическую переработку, либо делят на две части, одну из которых направляют на смешение с подаваемым на конверсию сырьем, а вторую - вводят в состав синтез-газа, подаваемого на каталитическую переработку.

Наличие в составе рециркуляционных продуктов водорода обусловлено тем, что каталитическую переработку синтез-газа в углеводороды, как правило, проводят при избытке водорода.

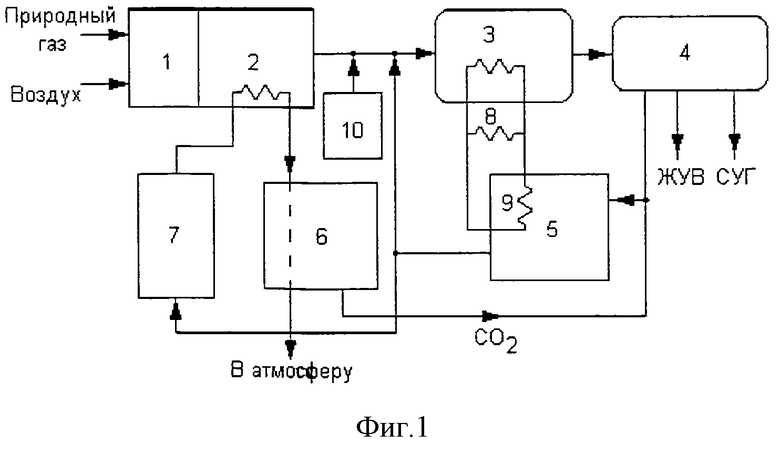

Схема технологических процессов представлена на фиг.1. Предлагаемая установка состоит из высокотемпературного 1 и среднетемпературного 2 конверторов, соединенных последовательно, причем среднетемпературный конвертор имеет контур нагрева, соединенный с блоком дожигания отводимых газов 7 и блоком выделения диоксида углерода 6. Выход среднетемпературного конвертора 2 соединен со входом блока каталитической переработки синтез-газа (реактором Фишера-Тропша) 3, имеющим контур пароводяного охлаждения 8, соединенный с контуром нагрева 9 низкотемпературного конвертора диоксида углерода 5. Выход блока каталитической переработки синтез-газа 3 соединен со входом блока выделения жидких углеводородов 4, имеющим выход рециркуляционных продуктов, соединенный с входом блока низкотемпературной конверсии 5. Выход блока низкотемпературной конверсии 5 соединен со входом блока дожигания отводимых газов 7 и со входом блока каталитической переработки синтез-газа 3. Выход блока дожигания отводимых газов 7 соединен через контур нагрева со входом блока выделения диоксида углерода 6, выход которого соединен со входом блока низкотемпературной конверсии 5, 10 - блок подачи ацитилена.

Введение в технологический процесс низкотемпературной конверсии с утилизацией тепла каталитической переработки синтез-газа, а также введение в состав подвергаемого каталитической переработке синтез-газа ацетилена, позволяет уменьшить затраты высоко- и среднетемпературного тепла на производство единицы объема подаваемого на переработку синтез-газа и, тем самым, достичь поставленную цель, поскольку прямым следствием этого является уменьшение затрат сырья на поддержание установленного уровня температуры конверсии и, соответственно, увеличение выхода жидких углеводородов на единицу затраченного сырья.

В частности, согласно выполненным балансовым расчетам, применение предлагаемой схемы обеспечивает, по сравнению с прототипом, уменьшение затрат высоко- и среднетемпературного тепла на 380 кДж на 100 г потребляемого сырья (природный газ), что соответствует экономии 8 г сырья, т.е. уменьшает затраты сырья на 8%, что соответствует увеличению выхода продукта на единицу затраченного сырья на 6%.

Предлагаемый способ и устройство на его основе работают следующим образом. На вход блока 1 подают 100 г/с природного газа и 186 г/с воздуха, проводят высокотемпературную 1350 К и среднетемпературную 1050 К конверсию, получая исходный синтез-газ 208 г/с. Перед блоком 3 в исходный синтез-газ добавляют продукты низкотемпературной конверсии после блока 5, содержащие оксид углерода 105,5 г/с и диоксид углерода 102,5 г/с. Полученную смесь подвергают каталитической переработки методом Фишера-Тропша при температуре 560 К и давлении 3,0 МПа и направляют в блок 4, где из продуктов синтеза выделяют жидкие углеводороды 61,7 г/с, воду 172 г/с и рециркуляционные газы, содержащие оксид 6,1 г/с и диоксид 245,8 г/с углерода, водород 9,5 г/с и легкие углеводороды СН3,5 общей массой 36,5 г/с. Рециркуляционные газы перед блоком 5 смешивают с диоксидом углерода, выделенным из дымовых газов в блоке 6, и подвергают низкотемпературной конверсии 520 К в блоке 5, получая оксид углерода 139 г/с. После блока 5 продукты низкотемпературной конверсии разделяют на два потока, один из которых направляют на вход блока 3 для проведения синтеза Фишера-Тропша, а второй направляют в блок дожигания 7, где сжигают с образованием дымовых газов, теплом которых проводят среднетемпературную конверсию в блоке 2, после чего выделяют из них диоксид углерода 80 г/с в блоке 6 и выбрасывают в атмосферу. Выделенный диоксид углерода из блока 6 направляют на вход блока 5, где смешивают с рециркуляционными газами перед низкотемпературной конверсией.

Технологическая схема установки согласно предлагаемому способу представлена на фиг.2.

Она включает:

каталитический конвертор К1 с высокотемпературной и среднетемпературной ступенями и контуром нагрева,

низкотемпературный конвертор К2 с контуром нагрева,

реактор синтеза с контуром охлаждения,

блок подачи ацетилена,

блок влагоотделения С1,

адсорберы A3, А4,

сепаратор С2,

колонну фракционирования КФ,

компрессоры природного газа Кр1, воздуха Кр2, газообразных продуктов синтеза Кр3,

паровую турбину Тр1,

турбодетандер Тр2,

электромотор-генератор Эд,

абсорберы А1, А2,

блок дожигания отводимых газов Г,

насосы рециркуляционной воды H1 и водяного конденсата Н2,

теплообменники Т1-Т18.

Согласно выполненным экономическим оценкам, общий эффект от использования предлагаемого изобретения приводит к снижению себестоимости производимого жидкого топлива на 0.5-1.7 долл. США/баррель.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ СИНТЕЗ-ГАЗА | 2000 |

|

RU2218981C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2008 |

|

RU2387629C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

Изобретение относится к нефтехимии, в частности к способам к каталитической переработки природного и нефтяных попутных газов в жидкие углеводороды. Технологический процесс, включающий каталитическую конверсию сырья и рециркуляционных потоков с применением воздуха и высокотемпературного сырья и получением синтез-газа, подвергаемого далее каталитической переработке с получением жидких углеводородов, дожигание части газообразных продуктов синтеза с выделением диоксида углерода из продуктов сгорания, дополнительно включает низкотемпературную конверсию подвергнутых смешению рециркуляционных газообразных продуктов синтеза с выделенным из продуктов сгорания диоксидом углерода. В ходе низкотемпературной конверсии производят каталитическое восстановление содержащимся в смеси водородом диоксида углерода до оксида углерода с одновременным образованием воды. Полученные продукты вводят в состав синтез-газа, подаваемого на каталитическую переработку, либо делят на две части, одну из которых направляют на смешение с подаваемым на конверсию сырьем, а вторую вводят в состав синтез-газа, подаваемого на каталитическую переработку. Технический результат: уменьшение энергозатрат и повышение выхода жидких углеводородов. 2 с. и 7 з.п.ф-лы, 2 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 1986 |

|

RU2042607C1 |

| АВТОМАТ РАЗГРУЗКИ НАСОСА | 1966 |

|

SU214317A1 |

| Способ получения алифатических углеводородов | 1978 |

|

SU691438A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 5763716 A, 09.06.1998 | |||

| Способ омоноличивания щебеночной балластной призмы железнодорожного пути | 1974 |

|

SU609813A1 |

Авторы

Даты

2003-02-10—Публикация

2000-06-20—Подача