Данное техническое решение относится к газотурбинной технике, в частности к камерам сгорания для использования с газотурбинными двигателями, в том числе и к камерам сгорания, осуществляющим функцию дожигания, а именно к средствам стабилизации пламени в упомянутых камерах, как к устройствам подготовки и подачи смеси топлива и газа (воздуха) в камеру сгорания.

Известно устройство камеры сгорания с предварительным смешением топлива с газом (воздухом) (см. Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М., 1981, с.434-437, рис 10.11).

Устройство содержит размещенные на входе одну или несколько топливных форсунок перед стабилизатором, которые осуществляют известным способом подачу топлива в газовый поток зоны смешения для перемешивания топлива с газом (воздухом).

Это широко известное техническое решение в работе имеет ряд недостатков, а именно при горении смеси топлива и газа за стабилизатором пламени стабилизатор нагревается. От этого прогревается и часть смеси, находящаяся в зоне смешения перед стабилизатором, особенно в пограничном слое у его поверхности.

Это может привести к воспламенению смеси в указанном слое и в полости выше по потоку. Как следствие, происходит перегрев стабилизатора, его прогар, оплавление и утрата конструкцией своего функционального назначения. При этом для качественного смешения топлива и газа требуется определенная длина смесительного участка.

При изучении уровня техники стала известна камера сгорания газотурбинного двигателя (см. патент Великобритании 1459258, заявлено 24.05.1974 г., классы НКИ - F 1 L, F 4 T, МПК - F 23 R 1/10, F 23 D 11/44).

Камера сгорания содержит стабилизатор, встроенный между зоной предварительного смешения и испарения и зоной горения. На входе в зоне предварительного смешения и испарения размещена форсунка подачи топлива.

Стабилизатор выполнен в виде пористой стенки из металлокерамики.

Устройство действительно интересно, однако в конструкции не исключена возможность нежелательного воспламенения смеси в зоне смешения от горячей пористой стенки, кроме этого, при реальной работе каналы в пористом материале забиваются атмосферной пылью и продуктами коксования топлива, образованными вследствие контакта топлива с горячей пористой стенкой. Вышеизложенные недостатки ограничивают область применения описанной конструкции при эксплуатации двигателя.

В патенте Франции 232109, кл. МПК F 23 R 1/04, опубликованном 15.04.1977, представлена также конструкция со стабилизатором перед зоной горения, но уже в отношении камеры сгорания, которая выполняет функцию дожигания в генераторе инертного газа.

Это говорит о достаточно давней актуальности и необходимости такой конструкции как в традиционных камерах сгорания газотурбинного двигателя, так и в их частных случаях - камерах дожигания. Однако и для них описанные выше нежелательные в эксплуатации явления остаются теми же.

Известны также камеры сгорания со встроенной, конусообразной в поперечном сечении стенкой стабилизатора, размещенного также между зоной смешения и испарения с топливными форсунками и зоной горения.

Известна также камера сгорания газотурбинного двигателя (см. Христич В. А. и Туманский А.Г. Газотурбинные двигатели и защита окружающей среды. Киев, Техника, 1983 г., с.52, рис.31в), содержащая зону смешения с форсунками подачи топлива, стабилизатор с множеством отверстий, сообщенных с зоной горения, расположенной за стабилизатором. Стабилизатор выполнен из листового металла.

Это техническое решение имеет практически те же недостатки.

Однако, учитывая возможность рационального усовершенствования, в качестве прототипа выбрана именно эта камера как наиболее близкая к заявляемому техническому решению по техническим результатам и конструктивным признакам.

Перед авторами стояла задача создать такую камеру сгорания газотурбинного двигателя, которая позволила бы получить комплексный технический результат, состоящий в достижении нескольких взаимоувязанных технических результатов, а именно:

- исключить возможность воспламенения смеси топлива и газа в зоне смешения от горячего стабилизатора, т.е. выше по потоку от стабилизатора, чем предотвратить прогар и оплавление конструкции стабилизатора, обеспечив надежность выполнения стабилизатором его функций;

- снизить длину смесительного участка, что положительно скажется на габаритах и весе как самой камеры, так и в конечном счете двигателя в целом.

Поставленная задача решается тем, что в известной камере сгорания газотурбинного двигателя, содержащей зону смешения с форсунками подачи топлива, стабилизатор с отверстиями, сообщенными с зоной горения, расположенной за стабилизатором, внесено усовершенствование.

Усовершенствование заключается в том, что в зону смешения дополнительно введен экран с отверстиями, размещенный перед стабилизатором, а между экраном и стабилизатором образована дополнительная защитная полость, которая сообщена с зоной смешения через отверстия, выполненные в экране.

Экран может быть из листового металла с упомянутыми отверстиями, а также может быть выполнен из металлической сетки.

Логическая связь усовершенствования и технического результата состоит в ограждении стабилизатора от зоны смешения и затем зоны смешения от зоны горения посредством их разделения дополнительной защитной полостью. Этим предотвращается воспламенение в зоне смешения, а значит, нет одновременного воздействия пламени на стабилизатор с обеих сторон.

Следовательно, тем самым предотвращается прогар и оплавление стабилизатора. Значит, повышается его надежность и работоспособность.

В частном случае, как наиболее технологичном, экран и стабилизатор между собой могут быть расположены эквидистантно.

Чтобы сохранить расчетное расстояние между экраном и стабилизатором, а следовательно, расчетный объем защитной полости, экран и стабилизатор взаимосвязаны мерными крепежными деталями.

Заявляемое техническое решение иллюстрируется фиг.1-3, где на:

фиг. 1 представлен продольный вид части генератора инертного газа на основе газотурбинного двигателя с предлагаемой камерой сгорания, содержащей стабилизатор с экраном;

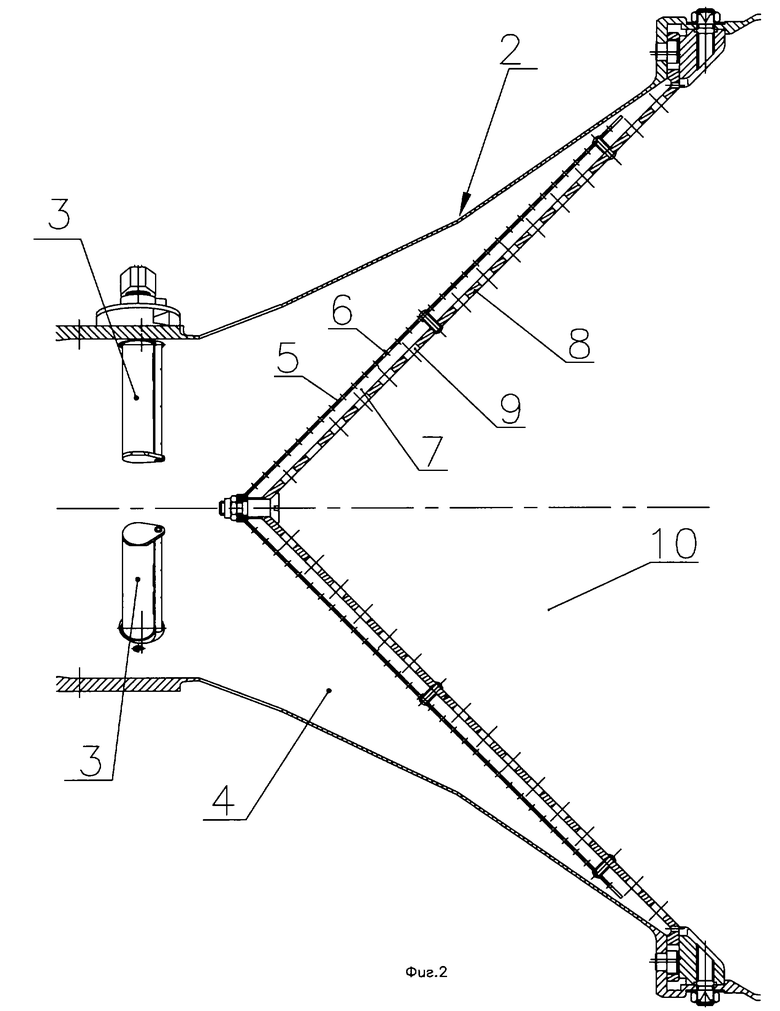

фиг.2 показан продольный разрез предлагаемой камеры сгорания;

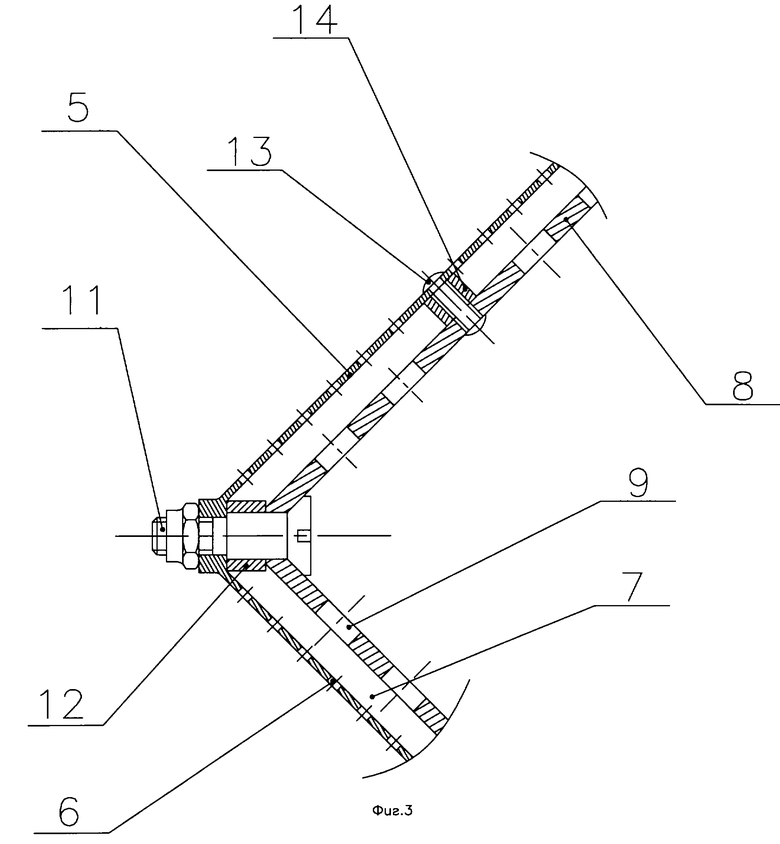

фиг. 3 показан увеличенный фрагмент передней части совместно стабилизатора с экраном и размещенными между ними крепежными деталями как передними, так и по протяженности стабилизатора и экрана.

Практическое воплощение заявляемого устройства, в частности, можно проследить на следующем примере. В газогенераторе инертного газа на базе газотурбинного двигателя 1 камера сгорания 2 (см. фиг.1) имеет топливные форсунки 3 (см. фиг.2 и 3), размещенные в зоне 4 смешения на ее входе. Далее зона 4 смешения ограничена экраном 5 с расчетным множеством отверстий 6, сообщающих зону 4 смешения с промежуточной защитной полостью 7, которая далее ограничена стабилизатором 8 с расчетным множеством отверстий 9. Благодаря этим отверстиям 9 стабилизатора 8 защитная полость 7 сообщена с зоной горения 10.

Стабилизатор 8 закреплен в камере сгорания 2. Экран 5 и стабилизатор 8 в передней части скреплены резьбовым соединением 11 через промежуточную втулку 12. По конусной части стабилизатор 8 и экран 5 скреплены крепежными деталями 13 через промежуточные втулки 14.

За счет промежуточных втулок 12 и 14 обеспечивается поддержание необходимого расстояния между экраном 5 и стабилизатором 8, т.е. обеспечение собственно промежуточной защитной полости 7.

Заявляемое устройство при работающем газотурбинном двигателе 1 функционирует следующим образом. Форсунки 3 осуществляют известным способом подачу топлива в газовый поток в зоне 4 смешения, где и происходит смешение поданного топлива с газовым потоком и образование топливной смеси. Газовый поток, увлекая топливную смесь к экрану 5, проходит через отверстия 6, выполненные в экране 5. В каждом из отверстий 6 происходит ускорение струй смеси. Эти струи смеси, далее преодолевая защитную полость 7, продолжают перемешиваться.

Затем через отверстия 9 стабилизатора пламени 8 эта турбулизированная смесь топлива с газом поступает в полость горения 10, где и сгорает.

Таким образом, благодаря интенсивной турбулизации смеси в защитной полости 7 между экраном 5 и стабилизатором 8 от стабилизатора 8 вся смесь равномерно подогревается.

При этом в полости 4 уже не существует локализованных отдельных участков подогрева части смеси от самого стабилизатора 8. Значит, снижается и температура подогрева смеси в зоне 4 смешения.

Следовательно, предотвращается нерегламентированное воспламенение смеси в зоне 4 смешения. Стабилизатор 8, с одной стороны, подогревается от горящего в полости 10 топлива. С другой стороны, в местах попадания струй смеси на материал стабилизатора 8 происходит интенсивный съем тепла от стабилизатора 8 и его охлаждение. Значит, в результате наличия экрана 5 и защитной полости 7 температура стабилизатора 8 снижается. Экран 5 и защитная полость 7 дополнительно изолируют смесь газа с топливом в полости 4 от соприкосновения с более нагретым стабилизатором 8.

Для предотвращения воспламенения топлива в защитной полости 7 между экраном 5 и стабилизатором 8 выбирают известным в газодинамике способом расчетное время пребывания в ней смеси, чтобы оно было меньшим времени, необходимого для воспламенения смеси.

Так как смесь газа с топливом подогревается, снимая тепло со стабилизатора 8 в защитной полости 7, это способствует более интенсивному сгоранию топлива в полости 10. Экран 5 с отверстиями 6 служит турбулизатором потока в полости 7 между экраном 5 и стабилизатором 8, что интенсифицирует перемешивание топлива с газом и одновременно съем тепла от стабилизатора 8.

Авторы провели сравнительные испытания известной камеры сгорания без защитной полости и экрана и заявляемой камеры сгорания с экраном. В первом случае было зарегистрировано возникновение горения топлива перед стабилизатором пламени.

После установки экрана по заявляемому устройству возгорание перед стабилизатором пламени не отмечено ни на одном из всех штатных и форсированных режимов работы. Опытный образец устройства прошел многократные испытания в реальных условиях эксплуатации, что подтвердило его эффективность, повышение надежности его материальной части при обеспечении стабильности всех режимов работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СМЕШЕНИЕМ ПОТОКОВ (ВАРИАНТЫ) | 2008 |

|

RU2366823C1 |

| Топливовоздушный модуль фронтового устройства малоэмиссионной камеры сгорания газотурбинного двигателя | 2021 |

|

RU2770093C1 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2461780C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2347144C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2248456C1 |

| ФОРСАЖНАЯ КАМЕРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2209992C1 |

Камера сгорания газотурбинного двигателя содержит последовательно размещенные и разделенные между собой посредством стабилизатора с отверстиями зону смешения и зону горения, а также экран, прикрепленный к стабилизатору и отделенный от последнего полостью. Экран размещен в зоне смешения и дополнительно содержит отверстия, посредством которых зона смешения сообщена с упомянутой полостью. Экран может быть выполнен в виде сетки. Изобретение позволяет исключить возможность воспламенения смеси топлива и газа в зоне смешения от горячего стабилизатора, чем предотвратить прогар и оплавление стабилизатора, а также уменьшить длину смесительного участка. 1 з.п. ф-лы, 3 ил.

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106578C1 |

| ЭЛЕКТРОННЫЙ ДИСКРЕТНЫЙ ВЫЧИТАТЕЛЬ | 0 |

|

SU393707A1 |

| US 5400589 A, 28.05.1995 | |||

| US 5396761 А, 14.03.1995. | |||

Авторы

Даты

2003-12-20—Публикация

2001-09-10—Подача