Изобретение относится к технике измерения влажности сжатых газов по точке росы. Преимущественная область использования - измерения низких значений точки росы сжатых газов непосредственно при высоких давлениях.

Известно устройство для измерения влажности газа, содержащее рабочую камеру с размещенным в ней измерительным зеркалом, дроссельное устройство, теплообменник, приборы контроля температуры, давления и расхода /I/.

Его недостаток заключается в том, что теплообменник расположен отдельно от рабочей камеры и выполнен в виде сосуда, внутри которого размещен в виде цилиндрической навивки трубопровод для подвода хладагента, в результате чего увеличивается масса теплообменника и длина трубопровода, подводящего хладагент.

Вследствие этого эффективность охлаждения измерительного зеркала оказывается сравнительно низкой, что вызывает необходимость увеличения расхода и давления хладагента.

Известно устройство для измерения влажности газа, содержащее рабочую камеру с размещенным в ней измерительным зеркалом, дроссельное устройство, теплообменник в виде трубопровода для подвода хладагента, размещенного внутри трубопровода отводящего отработанный хладагент, приборы контроля температуры, давления и расхода /2/.

В этом устройстве для измерения влажности газа, как и в /I/, теплообменник расположен отдельно от рабочей камеры. Кроме того, при контакте хладагента с охлаждаемой поверхностью измерительного зеркала происходит торможение потока, в результате чего его температура повышается, что также является существенным недостатком, так как при этом снижается эффективность охлаждения измерительного зеркала.

Известно устройство для измерения влажности газа, содержащее рабочую камeру с размещенным в ней измерительным зеркалом, дроссельное устройство, теплообменник в виде трубопровода для подвода хладагента, размещенного внутри трубопровода, отводящего отработанный хладагент, приборы контроля температуры, давления и расхода /3/, которое принято за прототип.

Недостатки прототипа фактически такие же, как и в /2/, то есть недостаточная эффективность охлаждения измерительного зеркала, что ограничивает область его практической реализации.

Настоящее изобретение направлено на решение задачи по повышению эффективности охлаждения измерительного зеркала и соответственно снижения давления и расхода хладагента при измерениях точки росы сжатых газов.

Указанный результат достигается следующим.

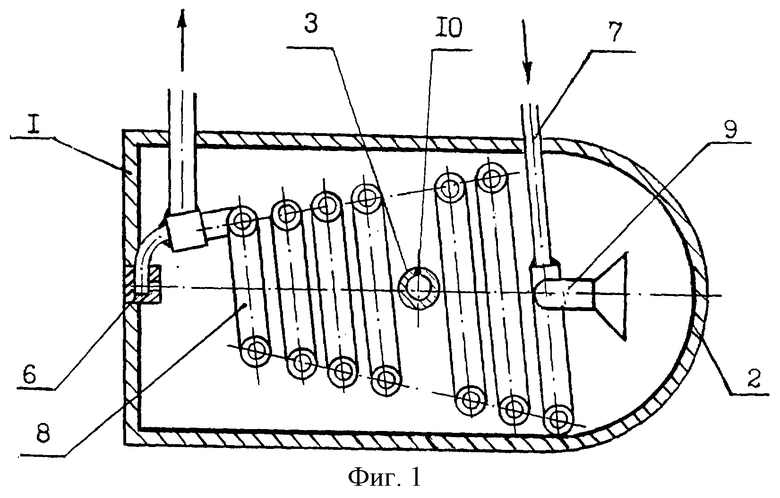

По варианту 1 в устройстве для измерения влажности газа, содержащем рабочую камеру с размещенным в ней измерительным зеркалом, дроссельное устройства, теплообменник в виде трубопровода для подвода хладагента, размещенного внутри трубопровода, отводящего отработанный хладагент, приборы контроля температуры, давления и расхода, теплообменник выполнен в виде конусной навивки и установлен с зазором между ним и внутренней поверхностью рабочей камеры, при этом дроссельное устройство расположено в вершине теплообменника, трубопровод, отводящий отработанный хладагент, снабжен раструбом, расположенным в основании теплообменника, а измерительное зеркало установлено перпендикулярно оси конусной навивки между вершиной и основанием.

По варианту 2 устройство для измерения влажности газа, содержащее рабочую камеру с размещенным в ней измерительным зеркалом, дроссельное устройство, теплообменник, включающий трубопровод для подвода хладагента и трубопровод, отводящий отработанный хладагент, приборы контроля температуры, давления и расхода, снабжено дополнительным трубопроводом подвода хладагента, расположенным в теплообменнике между витками трубопровода для подвода хладагента с размещенным внутри него трубопроводом, отводящим отработанный хладагент, при этом теплообменник выполнен в виде конусной навивки, рабочая колюра выполнена конусной с углом конуса, равным углу конуса теплообменника, а измерительное зеркало установлено перпендикулярно оси конусной навивки между вершиной и основанием.

Сущность предлагаемого изобретения заключается в следующем.

По варианту 1 выполнение теплообменника непосредственно в рабочей камeре в виде конусной навивки и его установка с зазором между ним и внутренней поверхностью рабочей камеры с дроссельным устройством, расположенным в вершине теплообменника, и измерительным зеркалом, установленным перпендикулярно оси конусной навивки между вершиной и основанием с раструбом, установленным на трубопроводе, отводящим отработанный хладагент, расположенным в основании теплообменника, позволяет существенно повысить эффективность охлаждения измерительного зеркала. Это обусловлено тем, что поток хладагента, истекающий из дроссельного устройства в виде конусного факела, одновременно обтекает поверхности теплообменника и измерительного зеркала, которое расположено в зоне наиболее низких температур. При этом эффект торможения потока многократно снижается.

По варианту 2 дополнительный трубопровод подвода хладагента, расположенный в теплообменнике между витками трубопровода для подвода хладагента с размещенным внутри него трубопроводом, отводящим отработанный хладагент, теплообменник, выполненный в виде конусной навивки, конусная рабочая камера с углом конуса, равным углу конуса теплообменника, и размещение измерительного зеркала перпендикулярно оси конусной навивки между вершиной и основанием позволяют дополнительно увеличить эффект охлаждения измерительного зеркала и соответственно снизить давление и расход хладагента. Это обусловлено тем, что по сравнению с вариантом 1 анализируемый газ дополнительно охлаждается при его истечении в дополнительном трубопроводе подвода хладагента.

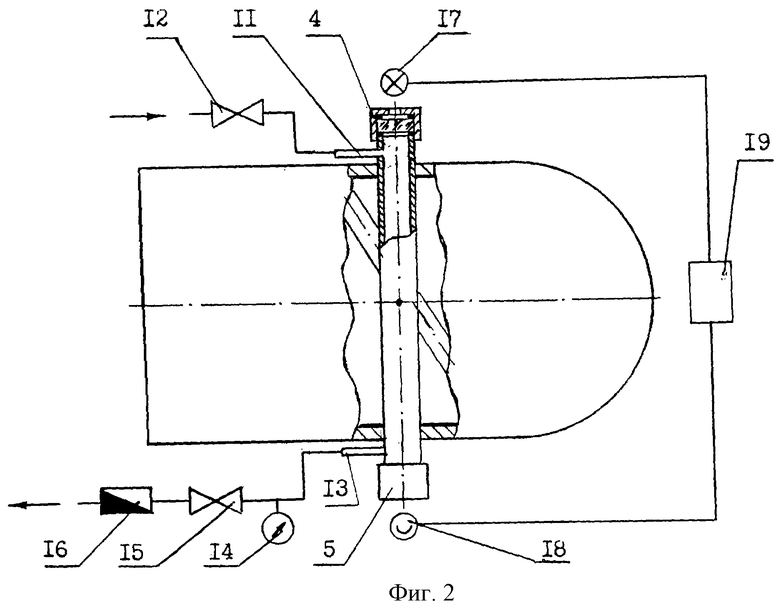

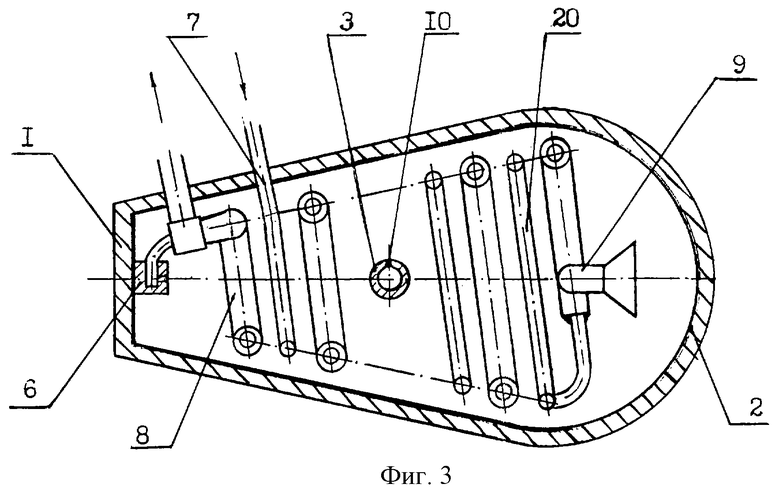

Сущность предлагаемого изобретения поясняется чертежом, на котором показано устройство для измерения влажности газа по варианту 1 (фиг.1, 2) и по варианту 2 (фиг.3).

Устройство для измерения влажности газа (фиг.1, 2) включает рабочую камеру 1 с теплоизоляцией 2, измерительное зеркало 3 с обоймами 4, 5, дроссельное устройство 6, трубопровод для подвода хладагента 7, трубопровод, отводящий отработанный хладагент 8 с раструбом 9, датчик температуры 10, трубопровод подвода анализируемого газа 11 с клапаном 12, трубопровод, отводящий анализируемый газ 13 с манометром 14, клапаном 15 и ротаметром 16, источник светового излучения 17, фотоприемник 18 и электронный блок 19. Устройство для измерения влажности газа (фиг.3) снабжено дополнительным трубопроводом подвода хладагента 20, который расположен между витками трубопровода, отводящего отработанный хладагент 8, и "открыт" для обтекания газовым факелом, истекающим из дроссельного устройства 6. Кроме того, рабочая камера 1 выполнена конусной с углом конуса, равным углу конуса теплообменника, что позволяет практически исключить застойные зоны при дросселировании хладагента. При этом угол конуса выбирается в зависимости от давления хладагента на входе в дроссельное устройство 6. Внутренняя поверхность рабочей камеры 1 теплоизолирована теплоизоляцией 2.

Измерительное зеркало 3 выполнено в виде полого цилиндра с полированной внутренней поверхностью, являющейся конденсационной. Полость измерительного зеркала 3 сообщена с трубопроводом подвода анализируемого газа 11 и трубопроводом, отводящим анализируемый газ 13. Герметичность измерительного зеркала 3 обеспечивается с помощью обойм 4, 5 с отверстиями для прохождения световых лучей, защитными стеклами и уплотняющими прокладками. Измерительное зеркало 3 может быть снабжено обтекателем (на фиг.1, 3 не показано).

Источник световых лучей 17, измерительное зеркало 3 с обоймами 4, 5, фотоприемник 18, датчик температуры 10 и электронный блок 19 представляют собой детектор точки росы.

Устройство для измерения влажности газа (фиг.1, 2) работает следующим образом.

Вначале открывают клапаны 12, 15 и пропускают анализируемый газ через полость измерительного зеркала 3 с определенным расходом при необходимом давлении. Контроль осуществляют по ротаметру 16 и манометру 14.

Анализируемый газ через клапан 12 по трубопроводу подвода анализируемого газа 11 поступает в измерительное зеркало 3 и, обтекая ее конденсационную поверхность, через трубопровод, отводящий анализируемый газ 13, клапан 15 и ротаметр 16 сбрасывается в атмосферу. Затем включают детектор точки росы. Световые лучи от источника светового излучения 17 через обойму 4 направляются на конденсационную поверхность измерительного зеркала 3 и, многократно отражаясь, через обойму 5 попадают в фотоприемник 18, вызывая максимальный сигнал в электронном блоке 19 детектора точки росы.

Одновременно с этим по трубопроводу для подвода хладагента 7 подают хладагент к дроссельному устройству 6. Дросселируемый хладагент, истекая из дроссельного устройства 6 в виде конусного факела, обтекает теплообменник и измерительное зеркало 3, расположенное в зоне наиболее низких температур между вершиной и основанием теплообменника. Далее отработанный хладагент, обтекая сферическую поверхность рабочей камеры 1, через раструб 9 поступает в трубопровод, отводящий отработанный хладагент 8, охлаждает трубопровод для подвода хладагента 7 и сбрасывается в атмосферу. При этом измерительное зеркало 3 интенсивно охлаждается, причем интенсивность его охлаждения может регулироваться путем изменения давления хладагента на входе в дроссельное устройство 6 и соответственно расхода хладагента, сбрасываемого в атмосферу.

Температура измерительного зеркала 3 контролируется с помощью датчика температуры 10. В момент образования росы на конденсационной поверхности измерительного зеркала 3 сигнал в электронном блоке 19 детектора точки росы резко уменьшается. Температура измерительного зеркала 3, измеренная в этот момент, принимается за точку росы анализируемого газа при давлении, установленном в измерительном зеркале 3. При необходимости снизить скорость охлаждения измерительного зеркала 3 уменьшают давление хладагента за дроссельным устройством 6. При этом соответственно уменьшается расход хладагента, поступающего в дроссельное устройство 6.

Вариант устройства для измерения влажности газа (фиг.3) работает аналогично. В результате того, что рабочая камера 1 выполнена конусной с углом конуса, равным углу конуса теплообменника, а теплообменник снабжен дополнительным трубопроводом подвода хладагента 20, эффективность охлаждения измерительного зеркала 3 повышается и соответственно этому снижается давление и расход хладагента.

После измерения точки росы анализируемого газа устройство для измерения влажности газа приводится в исходное состояние.

Таким образом, предлагаемое изобретение "Устройство для измерения влажности газа (варианты)" позволяет существенно повысить эффективность измерений точки росы анализируемого газа и, следовательно, эффективность его работы.

Перечень источников

1. Индикатор влажности автоматический фотоэлектронный ДДН-1. Техническое описание и инструкция по эксплуатации 1Д2.772.005 ТО, 1982.

2. Устройство для определения точки росы газов. А.с. СССР 773483, МКИ G 01 N 25/66, 23.10.80.

3. Устройство для измерения влажности газа. А.с. СССР 322709. МКИ G 01 N 25/68, 30.11.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИГРОМЕТР (ВАРИАНТЫ) | 2005 |

|

RU2280249C1 |

| ГИГРОМЕТР | 1995 |

|

RU2102733C1 |

| ИЗМЕРИТЕЛЬ ПРИМЕСЕЙ В СЖАТЫХ ГАЗАХ | 2000 |

|

RU2191372C2 |

| ГИГРОМЕТР | 1997 |

|

RU2117278C1 |

| ГИГРОМЕТР | 2007 |

|

RU2334255C1 |

| ВСЕСОЮЗНАЯ 'ПАШ1!!МШМЖ1Шг.- | 1971 |

|

SU322709A1 |

| Устройство для определения точки росы газов | 1978 |

|

SU773483A1 |

| ГИГРОМЕТР | 2001 |

|

RU2219532C2 |

| ГИГРОМЕТР ТОЧКИ РОСЫ (ВАРИАНТЫ) | 2003 |

|

RU2239853C1 |

| ГИГРОМЕТР ТОЧКИ РОСЫ (ВАРИАНТЫ) | 2001 |

|

RU2213344C2 |

Изобретение относится к технике измерений. Устройство для измерения влажности газа включает рабочую камеру с теплоизоляцией, измерительное зеркало с обоймами, дроссельное устройство, трубопровод для подвода хладагента, трубопровод, отводящий отработанный хладагент, с раструбом, датчик температуры, трубопровод подвода анализируемого газа с клапаном, трубопровод, отводящий анализируемый газ, с манометром, клапаном и ротаметром, источник светового излучения, фотоприемник, электронный блок. По второму варианту, устройство содержит дополнительный трубопровод подвода хладагента. Технический результат - повышение эффективности измерений. 2 с.п.ф-лы, 3 ил.

| ВСЕСОЮЗНАЯ 'ПАШ1!!МШМЖ1Шг.- | 0 |

|

SU322709A1 |

| Устройство для определения точки росы газов | 1978 |

|

SU773483A1 |

| RU 99126110 A1, 27.11.2001 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-12-20—Публикация

2001-12-21—Подача