Изобретение относится к области строительных материалов и может быть использовано при производстве пористых материалов.

Известен способ получения пены [1].

Известно устройство, реализующее вышеуказанный способ, включающее систему подачи воздуха и жидкости в смеситель - редуктор жидкости и воздуха, имеющий форму длинного усеченного конуса и содержащий эмульгирующее устройство с очень большой удельной поверхностью. Это устройство представляет собой насадку из металлических петель, но может быть насадкой из колец или любых других предметов [1].

Наиболее близким является способ вспенивания связующего вещества, включающий раздельную подачу воздуха, раствора и пенообразователя, их смешивание в завихренном потоке и стабилизацию смеси [2].

Наиболее близким устройством, реализующим известный способ, является устройство для вспенивания связующего, содержащее смесительный насос, выполненный в виде радиального дискового насоса, снабженного отдельными всасывающими трубопроводами для воздуха и связующего вещества, камерой стабилизации, снабженной корзиной, выполненной из перфорированных элементов, расположенных поперек потока смеси на расстоянии друг от друга.

Недостатками известных технических решений являются неоправданно высокие энергозатраты на получение пены с заданными характеристиками, необходимость предварительного приготовления раствора пенообразователя. Для приготовления пены требуется воздух с давлением 5-6 кг/см2. Характеристики полученной пены в значительной степени зависят от концентрации применяемого пенообразователя, температуры смеси и характеристик пенообразователя. Избыток энергии, вносимой сжатым воздухом в используемую систему, не приводит к дальнейшему увеличению кратности пены, ее дисперсности и устойчивости, в то же время концентрация раствора пенообразователя, обеспечивающая оптимальные параметры пены, зависит от его температуры. В известных технических решениях весь объем воздуха пропускают через камеру стабилизации. Большое аэродинамическое сопротивление камеры стабилизации предопределяет применение воздуха, подаваемого с давлением 0,45-0,5 МПа. Для приготовления пены требуется произвести диспергацию пенообразователя воздухом с образованием новой развитой поверхности пузырьков пены. Образование поверхности требует затрат энергии. Энергия, вносимая в систему со сжатым воздухом, в известных пеногенераторах значительно больше необходимой. Применение постоянной концентрации пенообразователя ограничивает возможности регулировки качества пены с учетом изменения температуры воды в производственных условиях.

Техническим результатом предлагаемого технического решения является снижение энергозатрат на изготовление пены без снижения ее качества, за счет использования воздуха с давлением в сети подачи до 0,25-0,3 МПа и раздельной подачи воды и пенообразователя в пеногенератор.

Технический результат достигается тем, что в известном способе получения пены, включающем приготовление раствора пенообразователя, подачу раствора и подачу потока воздуха, смешивание в закрученном потоке раствора с потоком воздуха, стабилизацию смеси раствора с воздухом, отбор пены, подачу потока воздуха ведут путем разделения его на части, при этом 0,3-0,5 потока воздуха смешивают с раствором пенообразователя, 0,5-0,7 потока воздуха подают в смесь после 0,5-0,6 времени ее стабилизации, причем потоки воздуха и раствора пенообразователя перед смешиванием закручивают.

Технический результат достигается также тем, что в известном устройстве для получения пены, содержащем системы трубопроводов подачи потока воздуха, воды и пенообразователя, смесительную камеру и завихритель, смесительная камера совмещена со стабилизатором, трубопровод подачи воздуха выполнен раздвоенным, один конец которого подсоединен к смесительной камере, а второй конец к стабилизатору на расстоянии 1/3-1/2 от его начала, при этом трубопроводы подачи воды и пенообразователя снабжены насосами, управляемыми приводами, а завихрители установлены в конце трубопроводов подачи воздуха и раствора пенообразователя.

Способ реализовывали следующим образом.

Приготавливали раствор пенообразователя. Подачу пенообразователя и воды производили раздельно дозирующими насосами с регулируемыми расходами, обеспечивая оптимальное соотношение воды и пенообразователя для используемых пенообразователя и воды. Производили завихрение получаемого раствора пенообразователя и 0,3-0,5 объема воздуха, необходимого для получения пены, и завихренные потоки смешивали и получали смесь с равномерно распределенными в ней воздухом и пенообразователем. Полученную смесь стабилизировали путем пропуска смеси через насадку в течение 0,5-0,6 всего времени, необходимого на стабилизацию, затем подавали 0,5-0,7 объема воздуха с давлением 0,25-0,3 МПа и продолжали стабилизировать. Готовую пену выгружали и направляли на технологические нужды. Конкретное время стабилизации зависит от характеристик применяемого пенообразователя - его концентрации и температуры.

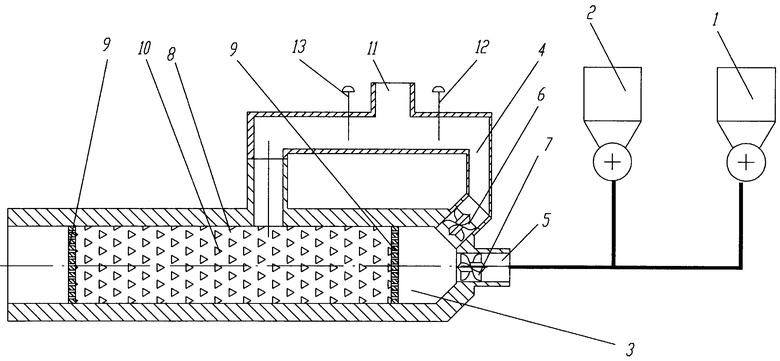

На чертеже представлена схема устройства для получения пены.

Устройство для получения пены состоит из бака воды с насосом-дозатором 1 бака пенообразователя с насосом-дозатором 2 с регулируемыми расходами, смесительной камеры 3, трубопровода 4 для подачи воздуха в смесительную камеру 3 и трубопровода 5 для подачи раствора пенообразователя. В конце трубопроводов 4 и 5 установлены завихрители соответственно 6 и 7. Смесительная камера 3 пристыкована к камере стабилизации 8 с решетками 9 на ее концах и заполненной насадками 10. На расстоянии 1/3-1/2 длины камеры стабилизации от ее начала подведен трубопровод 11 для подачи воздуха. На трубопроводах 4 и 11 установлены регулирующие клапаны соответственно 12 и 13.

Устройство работает следующим образом.

В смесительной камере 3 перемешиваются предварительно закрученные завихрителями 6 и 7 поток воздуха и выходящий из трубопровода 4 поток раствора пенообразователя, выходящий из канала 5. Затем гомогенная смесь пенообразователя с воздухом поступает через решетку 9 в камеру стабилизации 8, где на расстоянии 1/3-1/2 от начала поступает через трубопровод дополнительный воздух, и стабилизация смеси продолжается до получения пены с заданными характеристиками. Затем пену выгружают через решетку, установленную в конце стабилизатора и направляют на технологические нужды.

Участок камеры стабилизации до отверстия подачи дополнительного воздуха пеномасса проходит с уменьшенной скоростью, и потери давления меньше, чем при прохождении всего объема воздуха. Раздельная подача регулируемыми насосами воды и жидкого пенообразователя позволяет получить концентрацию пенообразователя, обеспечивающего оптимальные параметры пены при изменении характеристик пенообразователя, температуры воды и производительности пеногенератора. Подача дополнительного воздуха позволяет увеличить кратность пены до величин, определяемых возможностями пенообразователя, а высокая равномерность пены обеспечивает стабильность качества получаемого продукта. Наличие регулируемых насосов подачи воды и пенообразователя, регулирующих клапанов на трубопроводах подачи воздуха позволяет отрегулировать расход и концентрацию пенообразователя, количество первичного и вторичного воздуха и произвести настройку пеногенератора на требуемую производительность при оптимальном качестве получаемой пены. Распределение подачи воздуха в сочетании с улучшением качества смешения позволяет получить пену такого же качества при снижении давления воздуха в сети подачи до 0,25-0,3 МПа.

Использование воздуха с меньшим давлением при получении пены позволяет снизить энергию, вносимую в системы, и тем самым уменьшить энергозатраты.

Техническое решение промышленно применимо и может быть использовано без каких-либо ограничений и условий.

Источники информации

1. Патент Франции 1587147, С 04 В 21/00, опубл. 1970 г.

2. А.с. 952306, B 01 F 3/04, опубл. 1982 г. БИ 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ взрывопожаропредотвращения и твердопенного тушения вспененным гелем кремнезёма и устройство для его осуществления | 2018 |

|

RU2672945C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА ИЗ ПЕНООБРАЗУЮЩЕЙ И СМОЛЯНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2471627C2 |

| ПЕНОГЕНЕРАТОР ДЛЯ СНАБЖЕННОЙ ПРОХОДЧЕСКИМ ЩИТОМ ТОННЕЛЕПРОХОДЧЕСКОЙ МАШИНЫ И СПОСОБ КОНДИЦИОНИРОВАНИЯ ВЫНИМАЕМОГО МАТЕРИАЛА ГРУНТА В КАЧЕСТВЕ ОПОРНОЙ СРЕДЫ ДЛЯ ПРОХОДЧЕСКОГО ЩИТА | 2015 |

|

RU2681713C2 |

| МАЛОГАБАРИТНЫЙ ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА | 2009 |

|

RU2419473C1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР КОЧЕТОВА | 2012 |

|

RU2479333C1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР КОЧЕТОВА | 2010 |

|

RU2430761C1 |

| ПЕНОГЕНЕРАТОР СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2010 |

|

RU2416446C1 |

| Система пожаротушения | 2023 |

|

RU2813688C1 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

Способ получения пены включает приготовление раствора пенообразователя, подачу раствора и подачу потока воздуха, смешивание в закрученном потоке раствора с потоком воздуха, стабилизацию смеси раствора с воздухом, отбор пены. Подачу потока воздуха ведут путем разделения его на части, при этом 0,3-0,5 потока воздуха смешивают с раствором пенообразователя, 0,5-0,7 потока воздуха подают в смесь после 0,5-0,6 времени ее стабилизации, причем потоки воздуха и раствора пенообразователя перед смешиванием закручивают. Устройство для получения пены содержит системы трубопроводов подачи потока воздуха, воды и пенообразователя, смесительную камеру и завихритель. Смесительная камера совмещена со стабилизатором, трубопровод подачи воздуха выполнен раздвоенным, один его конец подсоединен к смесительной камере, а второй конец к стабилизатору на расстоянии 1/3-1/2 от его начала. При этом трубопроводы подачи воды и пенообразователя снабжены насосами с управляемыми приводами, а завихрители установлены в конце трубопроводов подачи воздуха и раствора пенообразователя. Техническим результатом является снижение энергозатрат на изготовление пены без снижения ее качества. 2 с.п.ф-лы, 1 ил.

| Устройство для вспенивания связующего вещества для изготовления плит | 1978 |

|

SU952306A1 |

| Способ диспергирования газа в жидкости и устройство для его осуществления | 1989 |

|

SU1736584A1 |

| SU 1568329 A1, 30.10.1993 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНЫ | 1996 |

|

RU2121869C1 |

| US 5085371 A, 04.02.1992. | |||

Авторы

Даты

2003-12-27—Публикация

2002-04-22—Подача