Изобретение относится к гидромашиностроению и может быть использовано, в частности, в нефтедобывающей промышленности при создании погружных центробежных насосов, предназначенных для добычи нефти из скважин с высоким содержанием газа в пластовой жидкости.

Известна ступень скважинного многоступенчатого центробежного насоса (А.А. Богданов. Погружные центробежные электронасосы для добычи нефти, М., Недра, 1968, с. 47-49, Рис. 35), содержащая направляющий аппарат и рабочее колесо, при этом рабочее колесо выполнено в виде единого целого со втулкой, внешняя цилиндрическая поверхность которой совместно с соответствующей внутренней цилиндрической поверхностью направляющего аппарата образует пару трения.

Недостатком прототипа является низкая износостойкость пары трения, обусловленная тем, что рабочее колесо и направляющий аппарат выполнены из литейного чугуна. Кроме того, в описанном устройстве не исключена возможность сваривания деталей, образующих пару трения, в зонах сухого трения при высоком содержании газа в пластовой жидкости.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в создании ступени погружного многоступенчатого центробежного насоса, предназначенного для добычи нефти из скважин с высоким содержанием газа в пластовой жидкости.

Технический результат, достигаемый при реализации изобретения, заключается в снижении себестоимости и повышении технологичности ступени погружного многоступенчатого центробежного насоса с одновременным повышением антифрикционных свойств пары трения, образуемой поверхностями рабочего колеса и направляющего аппарата, повышением коррозионной стойкости, исключением возможности сваривания трущихся деталей при повышенном содержании газа в потоке пластовой жидкости, уменьшении срока приработки трущихся поверхностей.

Ступень погружного многоступенчатого центробежного насоса согласно изобретению содержит направляющий аппарат и рабочее колесо, выполненное в виде единого целого со втулкой, внешняя цилиндрическая поверхность которой образует пару трения с соответствующей внутренней цилиндрической поверхностью направляющего аппарата. При этом, в отличие от прототипа, одна из деталей, поверхности которых образуют упомянутую пару трения, выполнена из спеченного пористого металлического материала, а вторая деталь выполнена из литейного чугуна нирезиста. При этом, по меньшей мере, часть детали из спеченного пористого металлического материала пропитана сплавом с высоким содержанием меди.

В частном случае реализации изобретения, спеченный пористый металлический материал может иметь остаточную пористость после пропитки сплавом с высоким содержанием меди в пределах от 5 до 30%.

В частном случае реализации изобретения, содержание меди в спеченном пористом металлическом материале после его пропитки может находиться в пределах от 5 до 15%.

В частном случае реализации изобретения, деталь ступени из спеченного пористого металлического материала может быть выполнена из составных частей, преимущественно, одинакового состава, соединенных между собой в процессе спекания порошка.

В частном случае реализации изобретения, деталь ступени из спеченного пористого металлического материала может быть пропитана сплавом с высоким содержанием меди вблизи поверхностного слоя и в местах соединения составных частей.

В частном случае реализации изобретения, деталь ступени из спеченного пористого металлического материала может быть пропитана сплавом с высоким содержанием меди по всему объему.

В частном случае реализации изобретения, спеченный пористый металлический материал может быть сформирован из порошка чугуна нирезиста.

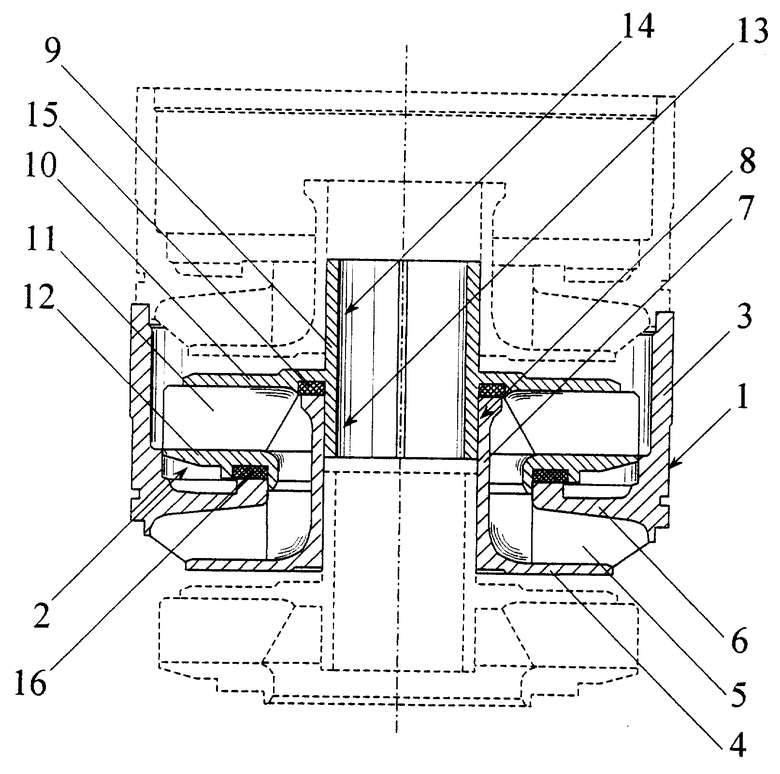

На чертеже изображена ступень погружного многоступенчатого центробежного насоса.

Ступень содержит направляющий аппарат 1 и рабочее колесо 2. Направляющий аппарат 1 состоит из выполненных в виде единого целого стакана 3, нижнего диска 4, лопастей 5, верхнего диска 6 и втулки 7 с внутренней цилиндрической поверхностью 8. Рабочее колесо 2 состоит из выполненных в виде единого целого втулки 9, верхнего диска 10, лопастей 11 и нижнего диска 12. Втулка 9 имеет внешнюю цилиндрическую поверхность, нижняя часть 13 которой образует пару трения с внутренней поверхностью 8 втулки направляющего аппарата соответствующей ступени насоса, а верхняя часть 14 образует пару трения с внутренней поверхностью втулки направляющего аппарата следующей ступени.

Втулка 9 установлена на валу насоса и зафиксирована от проворота посредством шпонки (не чертеже не показана). В пазах дисков 10 и 12 закреплены антифрикционные шайбы 15 и 16, изготовленные из текстолита.

Направляющий аппарат 1 выполнен из упрочненного пористого порошкового материала, соответствующего ТУ 3498-055-20720914-98 на порошковый композитный материал (марка материала ПК 90Д25). Химический состав порошкового материала (в мас.%): углерод 0,7-1,3, медь 20,0 -30,0, железо - остальное, механические свойства: твердость НВ не менее 150, разрушающее усилие на втулку - 10 кН, остаточная пористость после изготовления от 2 до 10%.

Рабочее колесо 2 выполнено из чугуна аустенитного модифицированного типа “Нирезист”, соответствующего ТУ 26-06-1305-95. Химический состав чугуна (в мас.%): углерод 2,7-3,1, кремний 1,2-1,9, марганец 0,85-1,5, хром 0,7-1,5, никель 15-17, медь 6,1-8, алюминий 0,01-0,3, кальций 0,02-0,1, редкоземельные металлы 0,01-0,08, ниобий 0,005-0,02, барий 0,05-0,1, тантал 0,003-0,01, фосфор 0,001-0,25, сера 0,001-0,03, магний 0,01-0,07, железо - остальное, механические свойства: твердость НВ от 120 до 180, предел прочности на сжатие - 18 кг/мм2.

Направляющий аппарат изготавливают следующим образом. Предварительно двухсторонним прессованием порошкового чугуна формируют части заготовки рабочего колеса: стакан, верхний диск, нижний диск с лопастями и втулку. Затем осуществляют спекание частей заготовки с обеспечением исходной пористости структуры 18% и собирают заготовку, закрепляя на верхней поверхности пропиточные брикеты из порошка на основе сплава меди, а на соединяемые поверхности с помощью шликерной технологии наносят мелкодисперсный порошок аналогичного состава. Помещают собранную заготовку в муфельную печь и нагревают печь до температуры, превышающей температуру плавления меди. В процессе выдержки заготовки в печи происходит диффузионная сварка частей заготовки и инфильтрация легкоплавкого компонента (сплава меди) по всему объему заготовки. Содержание меди в материале заготовки составляет 10%, из которых около 4% Си находится в виде твердого раствора замещения с железом, а 6% выделяется в порах, при этом обеспечивается остаточная пористость детали около 12%.

После этого заготовку подвергают механической обработке для удаления поверхностного слоя, сформированного при спекании, и пропитке медным сплавом, а также для получения необходимых геометрических размеров.

Возможно выполнение направляющего колеса 1 из порошка чугуна типа “нирезист” описанного выше состава, что обеспечивает дополнительное повышение механических свойств ступени насоса.

Устройство работает следующим образом.

Подводимая через направляющий аппарат 1 пластовая жидкость проходит через каналы вращаемого валом рабочего колеса 2, увеличивая свою кинетическую энергию. От рабочего колеса пластовая жидкость поступает к направляющему аппарату следующей ступени насоса. Затем через каналы указанного направляющего аппарата жидкость направляется на вход рабочего колеса следующей ступени.

При прохождении через ступень потока пластовой жидкости, входящие в ее состав частицы нефти проникают в поры наружной поверхности 8 втулки направляющего аппарата. При износе поверхности 8 происходит открытие новых пор, расположенных глубже в теле втулки. На участках контакта поверхности 8 с газом, содержащимся в пластовой жидкости, частицы нефти выделяются из пор, обеспечивая смазку трущихся поверхностей.

Пропитка материала детали медным сплавом приводит к снижению скорости коррозии в ~ 10-15 раз за счет закрытия пор или уменьшения их размера, а также за счет создания защитного барьера из меди в приповерхностном слое. Кроме того, пропитка медью или ее сплавом обеспечивает значительное увеличение механической прочности детали. Если содержание меди в материале детали составляет менее 5%, описанный технический результат не достигается в полной мере, а увеличение содержания меди более 15% нецелесообразно из-за незначительности повышения получаемого эффекта.

В процессе работы насоса пластовая жидкость, находящаяся под высоким давлением, проникает в поры детали, выполненной из спеченного пористого металлического материала. Частицы нефти, входящие в состав пластовой жидкости, задерживаются в порах вследствие более высокой адгезии к материалу ступени, чем у воды и других компонентов пластовой жидкости. Наличие большого количества газа в пластовой жидкости препятствует равномерному поступлению пластовой жидкости к трущимся поверхностям ступени. При протекании потока пластовой жидкости с высоким содержанием газа частицы нефти, обладающие хорошими смазывающими свойствами, выделяются из пор, в результате чего предотвращается схватывание трущихся поверхностей. Описанный технический результат не достигается в полной мере, если остаточная пористость после пропитки детали составляет менее 5%, а остаточная пористость выше 30% ухудшает эксплуатационные свойства детали за счет образования сквозных пор, приводящих к просачиванию пластовой жидкости и ускорению коррозии детали.

Кроме того, движение потока пластовой жидкости задерживается вблизи пористой поверхности, что обеспечивает возникновение гидродинамического клина, существенно уменьшающего трение между трущимися поверхностями рабочего колеса и направляющего аппарата.

Пара трения типа чугун - пористый материал, которые имеют близкие значения твердости, обеспечивает хорошую прирабатываемость деталей ступени.

Выполнение рабочего колеса заодно со втулкой позволяет избежать деформации и перекоса деталей при нагреве во время работы насоса за счет разного коэффициента теплового расширения указанных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274769C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2009 |

|

RU2413876C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ВЫСОКОСКОРОСТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2560105C2 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2016 |

|

RU2628470C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2450888C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2570277C2 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА | 2000 |

|

RU2193115C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2014 |

|

RU2578921C2 |

Изобретение относится к гидромашиностроению и может быть использовано, в частности, при создании погружных центробежных насосов для добычи нефти из скважин с высоким содержанием газа в пластовой жидкости. Ступень насоса содержит направляющий аппарат и рабочее колесо, выполненное в виде единого целого со втулкой. Внешняя цилиндрическая поверхность втулки образует пару трения с соответствующей внутренней цилиндрической поверхностью направляющего аппарата. Одна из деталей, поверхности которых образуют упомянутую пару трения, выполнена из спеченного пористого металлического материала, а вторая - из литейного чугуна нирезиста. При этом, по меньшей мере, часть детали из спеченного пористого металлического материала пропитана сплавом с высоким содержанием меди. Изобретение направлено на снижение себестоимости и повышение технологичности ступени насоса с одновременным повышением антифрикционных свойств пары трения, повышением коррозионной стойкости, исключением возможности сваривания трущихся деталей и уменьшением срока приработки трущихся поверхностей. 6 з.п. ф-лы, 1 ил.

| БОГДАНОВ А.А | |||

| Погружные центробежные электронасосы для добычи нефти | |||

| - М.: Недра, 1968 | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

2003-12-27—Публикация

2002-03-15—Подача