Изобретение относится к гидромашиностроению и может быть использовано при создании центробежных насосов, предназначенных для добычи нефти и других агрессивных жидкостей с высоким содержанием абразивных частиц.

Известна ступень, используемая в погружных электроцентробежных насосах, включающая направляющий аппарат и рабочее колесо, выполненные из легированного чугуна нирезиста (Вихман Р.Г., Филиппов В.Н. Погружные центробежные износостойкие насосы для добычи нефти / Экспресс-информация: ЦИНТИХИМНЕФТЕМАШ, № 6, 1989).

Недостатком данной ступени является высокая стоимость и недостаточная износостойкость в пластовых жидкостях с высоким содержанием абразивных частиц.

Известна ступень, используемая в погружных электроцентробежных насосах типа ЭЦНМ, включающая в себя направляющий аппарат, изготовленный из серого чугуна, и втулку защитную вала, изготовленную из латуни (Насосы погружные центробежные модульные ЭЦНМ и ЭЦНМК / Технические условия ТУ 26-06-14585-87). Недостаток - низкая износостойкость в абразивной среде. Она имеет повышенную износостойкость в некоррозионной среде. Недостатком данного аналога является недостаточная коррозионная стойкость для работы в осложненных условиях.

Известна заявка RU 2004126782 А «Коррозионно-стойкий чугун с вермикулярным графитом», поданная в составе коллектива автором данной заявки.

Известен скважинный электроцентробежный насосный агрегат для добычи нефти, деталь скважинного насосного агрегата, рабочее колесо и направляющий аппарат ступени насоса, шнек, рабочее колесо, направляющая решетка и сепарирующий орган газосепаратора насосного агрегата описанные в патенте RU 72228 U1.

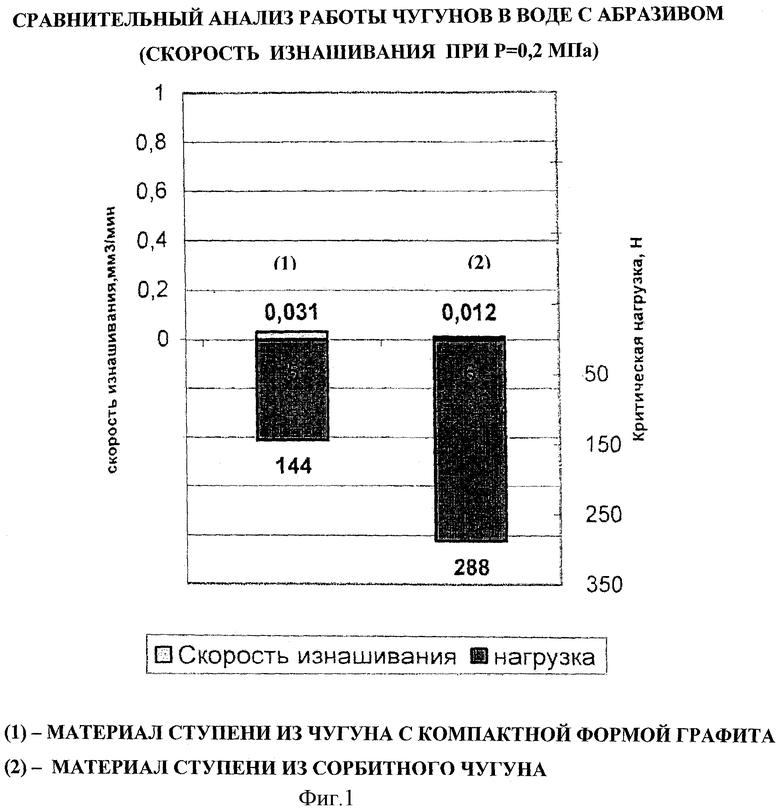

Недостатком рабочего колеса и направляющего аппарата ступени насоса данной полезной модели является то, что матрица пары трения «колесо рабочее-аппарат направляющий» и компактный графит в его составе при работе со скважинными жидкостями с высокоабразивной средой обладают повышенной склонностью к задиру, заключающейся в низком значении нагрузки заедания, пониженными по сравнению с заявляемой рабочими органами с сорбитной структурой и пластинчатым графитом механическими свойствами в виде демпфирующей способности (А.Д.Шерман и А.А.Жуков. Чугун: Справочное издание / Металлургия 1991 г., с.324) и недостаточной абразивной стойкостью. Сравнительные характеристики модельных испытаний материалов вышеупомянутой и заявляемой ступеней на величину нагрузки заедания и абразивный износ приведены на фигуре 1. Низкие величины нагрузки заедания и демпфирующей способности приводят к заклиниванию, слому вала и уменьшению надежности насоса.

Известна ступень погружного многоступенчатого центробежного насоса и способ ее изготовления, описанные в патенте RU 2116515 С1, 27 07.1998, F04D 1/06. Деталь выполняют из литой чугунной заготовки и подвергают упрочняющей обработке с целью повышения ее износостойкости.

Недостатком прототипа является то, что упрочняющая обработка, заключающаяся в закалке заготовки из перлитного или перлитно-ферритного чугуна, модифицированного редкоземельными металлами, на мартенситную структуру с последующим низким отпуском, не обеспечивает комплексного повышения надежности и долговечности ступени насоса за счет повышения защиты от солеотложения, коррозионной и абразивной износостойкости и обеспечения высоких эксплуатационных и технологических характеристик погружного центробежного насоса. Сейчас все большую актуальность приобретает защита ступени насоса от солеотложения, которое становится одним из главных осложняющих факторов при механизированной добыче.

Указанное техническое решение принято за прототип для данной заявки. Поэтому задача, которую необходимо решить заявленным изобретением, состоит в создании ступени погружного многоступенчатого центробежного насоса, работающего в агрессивной среде в условиях абразивного износа, стойкой к солеотложению, а также в разработке способа ее изготовления.

Технический результат, достигаемый при реализации заявленного изобретения, состоит в повышении по всему объему детали ступени коррозионной устойчивости и абразивной износостойкости, стойкости к солеотложению с высокой нагрузкой заедания при сохранении высоких механических свойств.

Конструкция ступени погружного многоступенчатого центробежного насоса, обеспечивающая достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, характеризуется следующей совокупностью существенных признаков.

Рабочее колесо и направляющий аппарат ступени погружного многоступенчатого насоса выполнены литьем следующего химического состава (в процентах массовых долей):

Способ изготовления ступени погружного многоступенчатого центробежного насоса, обеспечивающей достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, характеризуется следующей совокупностью существенных признаков.

Способ изготовления ступени погружного центробежного насоса литьем, заключающийся в расплавлении железосодержащей шихты в индукционной или электродуговой печи под слоем шлака и легирования ее путем добавления легирующих элементов.

Алюминий в количестве 1.8-4% вводят без термовыдержки под зеркало расплава при температуре 1420-1460°С и нагревают расплав под слоем шлака до температуры 1500-1530°С.

Этим обеспечивается однородность структуры по всему объему ступени, образование оксидной пленки на поверхности, что способствует повышению по всему объему ступени коррозионной устойчивости и износостойкости, стойкости к солеотложению, высокой нагрузки заедания при сохранении высоких механических свойств.

Приготовленный расплав разливается из печи в заливочные чайниковый или барабанный ковши без использования промежуточных раздаточных ковшей. При этом уменьшается падение температуры расплава и количество окислов в нем из-за уменьшения его перегрева.

При имеющихся участках ступени с толщинами стенок 2 мм и низкой жидкотекучести расплава этим обеспечивается воспроизводимость формы и размеров ступени без поверхностных дефектов.

Расплав заливается в песчано-глинистую или керамическую стопочную форму с использованием керамических фильтров. Из-за особенности конструкции ступени (имеются участки с толщинами стенок 2 мм) и низкой жидкотекучести расплава при такой быстрой заливке обеспечивается воспроизводимость формы ступени без поверхностных дефектов.

При переливе в заливочный ковш проводят модифицирование бескремнистыми лигатурами, ферросилицием или силикокальцием. После выбивки проходят термическую обработку для снятия напряжений без изменения литой структуры. Этим обеспечивается высокая нагрузка заедания ступени и ее удовлетворительная обрабатываемость. Это улучшает свойства по приработке трущихся поверхностей при сохранении высоких механических свойств по всему объему ступени.

Сопрягаемые трущиеся и посадочные поверхности ступени проходят механическую обработку. Этим улучшается прирабатываемость трущихся поверхностей ступени.

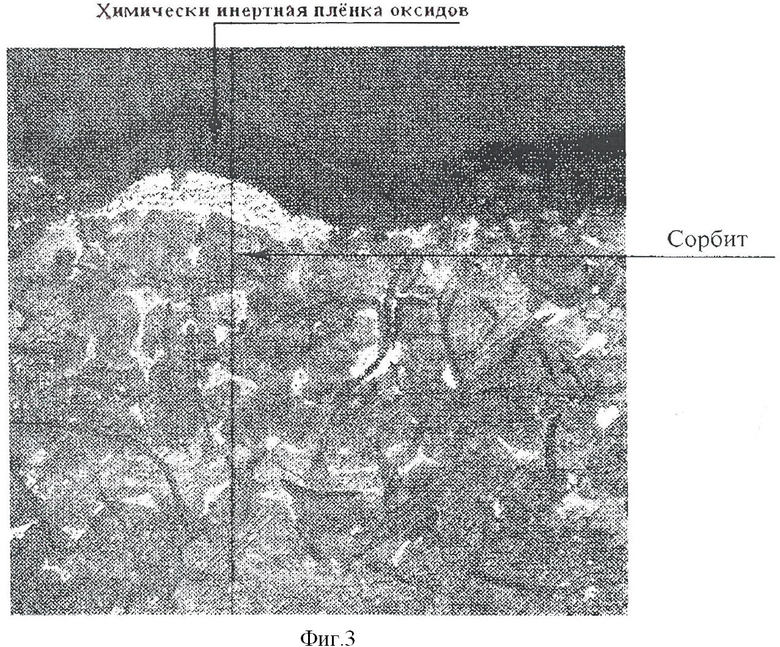

В отличие от прототипа при химическом составе материала ступени и способе изготовления ее поверхность при кристаллизации покрывается химически инертной твердой оксидной пленкой, которая препятствует коррозии и солеотложению и имеет сорбитную структуру.

Все это способствует повышению надежности и долговечности ступени погружного многоступенчатого насоса.

Из уровня техники не выявлено средство, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной совокупности признаков.

Не подтверждена известность влияния на указанный выше технический результат такого отличительного согласно предложенному техническому решению признака, характеризующего форму связи между элементами, как химический состав материала ступени и способ ее производства с повышением по всему объему ступени коррозионной устойчивости и абразивной износостойкости, стойкости к солеотложению с высокой нагрузкой заедания при сохранении высоких механических свойств.

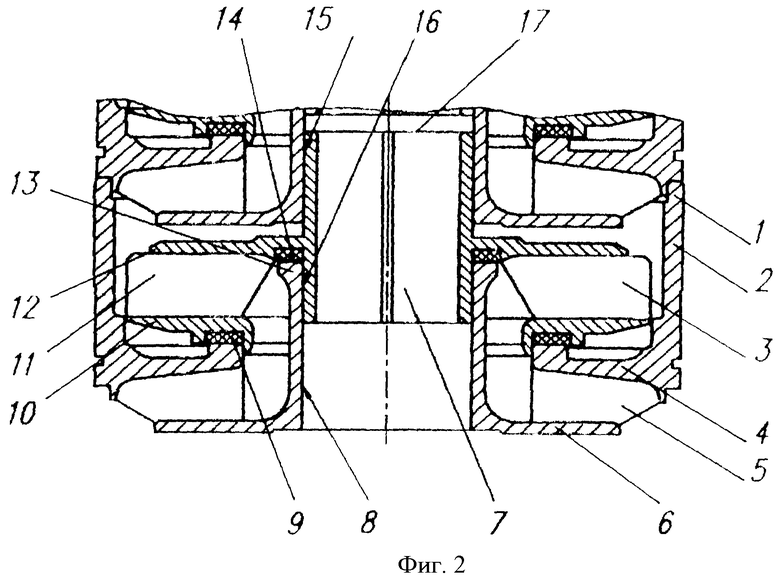

На фигуре 2 изображена ступень погружного многоступенчатого центробежного насоса.

На фигуре 3 - сорбитная структура с химически инертной оксидной пленкой, обладающей высокой твердостью, образующаяся при кристаллизации отливок, препятствующая солеотложению и повышающая коррозионную устойчивость необработанных поверхностей ступени.

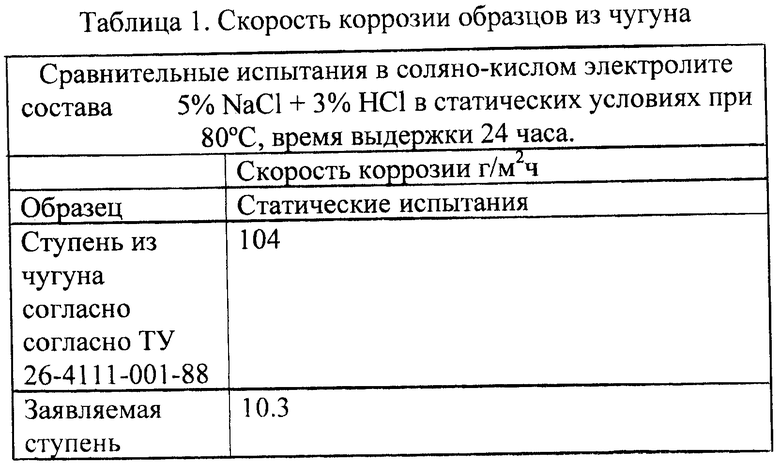

В таблице 1 - скорость коррозии предлагаемого материала ступени и материала, используемого в ступенях из серого чугуна в агрессивной среде.

Деталь ступени погружного многоступенчатого центробежного насоса, например рабочее колесо 3, получают литьем из индукционной или электродуговой печи в керамическую или песчано-глинистую форму из чугуна заявляемого химического состава, охлаждают в режиме, обеспечивающем содержание не менее 95% сорбита, до 5% феррита.

После охлаждения и термической обработки для снятия напряжений без изменения структуры она проходит механическую обработку сопрягаемых трущихся поверхностей по наружной поверхности втулки 15, 16, посадочному отверстию 7 и посадочным местам для запрессовки шайб 9 и 14.

Другую деталь ступени - направляющий аппарат - получают литьем из индукционной или электродуговой печи в керамическую или песчано-глинистую форму из чугуна заявляемого химического состава, охлаждают в режиме, обеспечивающем содержание не менее 95% сорбита, до 5% феррита. После охлаждения и термической обработки для снятия напряжений без изменения структуры она проходит механическую обработку сопрягаемых трущихся поверхностей 8 цапфы 13 и горизонтальную поверхность цапфы 13 в месте контакта с шайбой 14. Также проходят механическую обработку замковые поверхности корпуса 1.

Предлагаемая ступень погружного многоступенчатого центробежного насоса состоит из направляющего аппарата 1 и рабочего колеса 3. Направляющий аппарат 1 включает изготовленные в виде одной детали корпус 2, наружный диск 6, лопасти 5, внутренний диск 4, цапфу 13, имеющую внутреннюю цилиндрическую поверхность 8. Рабочее колесо 3 состоит из изготовленных в виде одной детали втулки 17, ведущего диска 12, лопасти 11, ведомого диска 10.

Одной своей стороной с наружной поверхностью 16, имеющей цилиндрическую форму, втулка 17 выполнена непосредственно взаимодействующей с цилиндрической поверхностью 8 цапфы 13 направляющего аппарата 1, а второй своей стороной с наружной цилиндрической поверхностью 15 - аналогично взаимодействующей с направляющим аппаратом следующей ступени насоса. Втулка 17 цилиндрическим отверстием 7 (с зазором) с валом насоса посредством шпонки (не изображены). В гнездах дисков 10 и 12 закреплены антифрикционные шайбы 14 и 9, изготовленные, например, из карбонита. Не подвергающиеся механической обработке каналы между дисками 10, 12 и лопатками 11 рабочего колеса 3 и каналы между дисками 4, 6 и лопатками 5 направляющего аппарата 1 сообщены между собой.

Ступень погружного центробежного насоса работает следующим образом. Рабочее колесо 3 посредством шпоночного соединения устанавливают на приводном валу внутри направляющего аппарата ступени (на чертеже не показаны) таким образом, что рабочее колесо через антифрикционную шайбу опирается на опорный бурт направляющего аппарата нижней ступени, а поверхности 15 и 16 размещаются во втулках направляющего аппарата. Рабочее колесо 3 приводят во вращение относительно неподвижного направляющего аппарата, при этом лопасти 11 рабочего колеса обеспечивают перекачку пластовой жидкости.

Наружные диски рабочих колес изнашиваются в результате движения взвесенесущего потока из напорной полости в область с меньшим давлением, а выходные кромки и рабочие поверхности лопастей подвержены износу вплоть до образования каверн и сквозных отверстий из-за крупных включений и наносов, твердость которых по шкале Мооса 5-5,5. Из-за сильного абразивного воздействия в направляющих аппаратах 1 изнашиваются внутренние диски 4 в зонах сопряжения с корпусом 2 и цилиндрическая поверхность 8 цапф 13.

Заявляемая ступень погружного многоступенчатого центробежного насоса имеет сорбитную структуру и поверхность, покрытую химически инертной, твердой оксидной пленкой, через которую проходит взвесенесущий поток. Металлографические характеристики материала ступени - сорбитная структура с микротвердостью 288±33 HV и размер графита 45-90 мкм - позволяют противостоять царапающим воздействиям абразивных частиц.

Абразивные частицы, имеющиеся в составе добываемой пластовой жидкости, находящейся под высоким давлением, соприкасаются с инертной оксидной пленкой, покрывающей поверхности рабочих каналов ступени. Из-за высокой твердости оксидной пленки частицы не разрушают ее поверхности.

Это не создает предпосылок коррозионного и абразивного разрушения рабочих каналов с образованием каверн и сквозных отверстий ступеней погружного многоступенчатого центробежного насоса, вызывающих повышенную вибрацию ступени и аварию.

Химическая инертность оксидной пленки уменьшает адгезию при отложении солей (отложение солей приводит к увеличению дисбалансов колес и увеличению износа ступеней).

Сорбитная структура материала ступени и покрытые абразивостойкой, препятствующей солеотложению химически инертной оксидной пленкой необработанные поверхности приводят к повышению по всему объему детали ступени погружного многоступенчатого центробежного насоса коррозионной устойчивости и износостойкости, стойкости к солеотложению с одновременным обеспечением высокой нагрузки заедания ступени уменьшением времени приработки трущихся поверхностей при сохранении высоких механических свойств.

Все это увеличивает межремонтный период службы погружных многоступенчатых центробежных насосов в среде нефти и других агрессивных пластовых жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2014 |

|

RU2589566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2014 |

|

RU2578921C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2578924C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2570277C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2449176C2 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2382908C1 |

| ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2213886C2 |

Изобретение относится к машиностроению. Ступень погружного многоступенчатого центробежного насоса содержит рабочее колесо и направляющий аппарат. Детали выполнены из чугунной литой заготовки путем ввода алюминия в количестве 1.8…4% под зеркало расплава при температуре 1420-1460°С и нагрева расплава до температуры разливки 1500-1530°С. После слива расплава его модифицируют бескремнистыми лигатурами, ферросилицием или силикокальцием и заливают в песчано-глинистую или керамическую стопочную форму с использованием керамических фильтров. После выбивки отливки проводят термическую обработку отливки для снятия напряжений без изменения литой структуры. Обеспечивается получение деталей ступени с высокой коррозионной устойчивостью и износостойкостью, стойкостью против солеотложения, уменьшение износа ступеней в среде агрессивной пластовой жидкости. 2 н.з. ф-лы, 3 ил., 1 табл.

1. Ступень погружного многоступенчатого центробежного насоса, содержащая рабочее колесо и направляющий аппарат, выполненные литьем из чугуна следующего химического состава, мас.%:

2. Способ изготовления рабочего колеса или направляющего аппарата ступени погружного многоступенчатого центробежного насоса, включающий ввод алюминия в количестве 1,8…4% под зеркало расплава при температуре 1420-1460°С, нагрев расплава до температуры разливки 1500-1530°С и слив расплава из печи с модифицированием бескремнистыми лигатурами, ферросилицием или силикокальцием и получением чугуна следующего химического состава, маc.%:

заливку расплава в песчано-глинистую или керамическую стопочную форму с использованием керамических фильтров, выбивку отливки, термическую обработку отливки для снятия напряжений без изменения литой структуры.

| Газогенератор высокого давления со взвешенным слоем топлива | 1947 |

|

SU72228A1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1996 |

|

RU2116515C1 |

| RU 2004126782 A, 20.02.2006 | |||

| Зажимной патрон | 1946 |

|

SU72025A1 |

| Планиметр | 1928 |

|

SU14655A1 |

| ЭЛЕКТРОИНДУКЦИОННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНЦА ТРУБЧАТОГО МАТЕРИАЛА | 2007 |

|

RU2428821C2 |

Авторы

Даты

2012-05-20—Публикация

2009-01-28—Подача