Изобретение относится к области обогащения полезных ископаемых, в частности к устройствам для выделения свободных частиц благородных металлов и других тяжелых полезных компонентов в центробежном поле из песков россыпей, измельченных руд, хвостов обогащения, черновых концентратов.

Широко известны аппараты, получившие название центробежных концентраторов (или сепараторов), в которых разделение материала по плотности происходит в жидкой среде (пульпе) за счет центробежных сил, действующих на массу материала, подаваемую во вращающийся рабочий орган, выполненный в виде конической чаши с кольцевыми нарифлениями на внутренней поверхности [1]. Основным недостатком таких аппаратов является низкое качество получаемого концентрата и низкое извлечение благородных металлов, особенно мелких (менее 0,25 мм) и тонких (менее 0,1 мм) классов крупности ввиду того, что в процессе работы пристенный слой материала под действием центробежной силы сильно уплотняется и разделение становится неэффективным. Именно поэтому выпускаемые российской фирмой “ТулНИГП” известные центробежные сепараторы СЦ-03, СЦ-06, СЦ-1,0 имеют весьма ограниченное применение в золотодобыче - при разработке россыпей с крупным и средним золотом.

В наиболее современных центробежных концентраторах для обеспечения разрыхления минеральной “постели”, накапливаемой в межрифельных кольцевых канавках, и повышения тем самым эффективности разделения частиц по плотности применяют различные технические решения.

В широко применяемых за рубежом центробежных концентраторах, выпускаемых компанией “KNELSON CONCENTRATORS” (Канада), разрыхление “постели” осуществляется встречным потоком воды, подаваемой под давлением из межстенного пространства вращающейся чаши через многочисленные отверстия в кольцевых канавках [2].

Недостатками этих концентраторов являются сложность конструкции, высокие требования к поддержанию режимов работы (расходу и давлению разрыхляющей воды), к чистоте этой воды от механических примесей (илистых и глинистых взвесей), что является одним из важнейших факторов в условиях старательской золотодобычи и дражной отработки россыпей. Кроме того, существенным недостатком известных концентраторов является ограничение минимальной крупности улавливаемых зерен благородных металлов, обуславливаемое размером отверстий в кольцевых канавках чаши (зерна “критической” крупности проникают через калиброванные отверстия внутрь пристенного пространства чаши, накапливаются в нем и в дальнейшем забивают отверстия, прекращая процесс разрыхления “постели”).

В другом известном центробежном сепараторе, выпускаемом фирмой “OROCON” (Австралия), разрыхление “постели” производится механически за счет ввода в межрифельные кольцевые канавки металлических стержней или полос [3].

Однако, как показывает опыт эксплуатации известного сепаратора, в процессе его работы рыхлители создают значительную турбулентность потока пульпы, вынося из рифлей мелкие и тонкие классы золота. Кроме того, не достигая пристенного слоя, рыхлители не воздействуют на него, оставляя значительную часть материала уплотненным и несегрегируемым. Вследствие этого получаемый концентрат содержит много пустой породы и может быть отнесён к классу разубоженного, требующего дальнейших перечисток. И, наконец, что немаловажно при промышленной золотодобыче, постоянный контакт рыхлителей с интенсивно вращающейся абразивной средой пульпы приводит к быстрому их износу и как следствие к снижению производительности из-за частых остановок для замены рыхлителей.

Замена механических рыхлителей струями воды, подаваемыми в кольцевые канавки под напором из коллектора, помещенного внутрь чаши, в известных центробежных концентраторах КЦ-300, КЦ-500, КЦ-630, КЦ-1000, выпускаемых ЗАО “Редцветмет” [4], так же не повысили качество получаемого концентрата и ожидаемого извлечения мелкого и тонкого золота.

Использование в центробежных концентраторах круговых вибраций, как показывают многочисленные исследования, способствует эффективному разрыхлению минеральной “постели” и лучшей сегрегации тяжелых частиц внутрь ее. И хотя известны технические решения таких концентраторов [5, 6, 7, 8, 9, 10], направленные на повышение эффективности их работы, определяемой качеством получаемого концентрата, высоким извлечением тяжелого полезного компонента, производительностью и надежностью, широкого применения в промышленной золотодобыче они не получили. Основная причина - сложность конструкций и низкая их эксплуатационная надежность, особенно при высоких частотах колебаний чаши из-за значительных знакопеременных динамических нагрузок.

Наиболее близким к предлагаемому техническому решению является устройство для центробежно-вибрационного разделения компонентов пульпы, включающее чашеобразную рабочую камеру с улавливающим покрытием в виде кольцевых нарифлений на внутренней поверхности, приводимую во вращение вокруг вертикальной оси механизмом привода, вибровозбудитель колебаний камеры, корпус, опору, загрузочное и разгрузочное приспособления, при этом корпус, механизм привода и вибровозбудитель отделены от опоры эластичными амортизаторами [11].

Недостатком данного устройства является нестабильность процесса обогащения из-за возможной нутации (углового отклонения оси вращения чаши от вертикали) корпуса, механизма привода и вибровозбудителя колебаний, вызванного неопределенной установкой вибровозбудителя относительно центра тяжести всего устройства. Например, при дебалансном выполнении вибровозбудителя отклонение плоскости действия дебаланса выше или ниже от горизонтали, проходящей через центр тяжести устройства, вызывает момент качания в вертикальной плоскости, что предопределяет не только нутацию и как следствие изменение амплитуды колебаний по высоте камеры, но и дополнительные динамические нагрузки на конструкцию устройства в целом.

Задачей изобретения является повышение эффективности работы центробежно-вибрационного концентратора.

Поставленная задача решается за счет достижения технического результата, который заключается в повышении надежности в работе концентратора и стабильности процесса обогащения, возможности осуществления настройки параметров работы концентратора в зависимости от крупности и вещественного состава обогащаемого материала.

Указанный технический результат по предлагаемому изобретению достигается тем, что в центробежно-вибрационном концентраторе, включающем чашеобразную рабочую камеру с улавливающим покрытием на ее внутренней поверхности, приводимую во вращение вокруг вертикальной оси механизмом привода, инерционный дебалансный вибратор и корпус, установленные на опоре посредством эластичных амортизаторов, загрузочное и разгрузочное приспособления. Вибратор установлен в плоскости центра тяжести концентратора и выполнен в виде имеющего возможность вращения вокруг вертикальной оси несущего элемента с набором грузов, смонтированных на нем с возможностью регулировки своего положения относительно оси вибратора и/или центра тяжести концентратора.

Установка вибратора в плоскости центра тяжести концентратора обеспечивает в процессе работы равновесие системы колеблющихся масс относительно его центра тяжести, предотвращает раскачивание конструкции и обеспечивает постоянство амплитуды круговых колебаний корпуса и рабочей камеры. Это создает равные условия для обогащения пульпы по мере ее продвижения со дна камеры вверх к разгрузочному торцу, повышая извлечение частиц благородных металлов, в том числе мелких и тонких классов.

Выполнение инерционного дебалансного вибратора в виде имеющего возможность вращения вокруг вертикальной оси несущего элемента с набором грузов, смонтированных не нем с возможностью регулировки своего положения относительно оси вибратора и/или центра тяжести концентратора, позволяет за счет изменения величины махового момента быстро осуществлять настройку амплитуды колебаний рабочей камеры в зависимости от крупности и вещественного состава материала пульпы.

Таким образом, совокупность известных и новых признаков заявляемого концентратора способствуют повышению эффективности его работы, т.е. решению поставленной задачи.

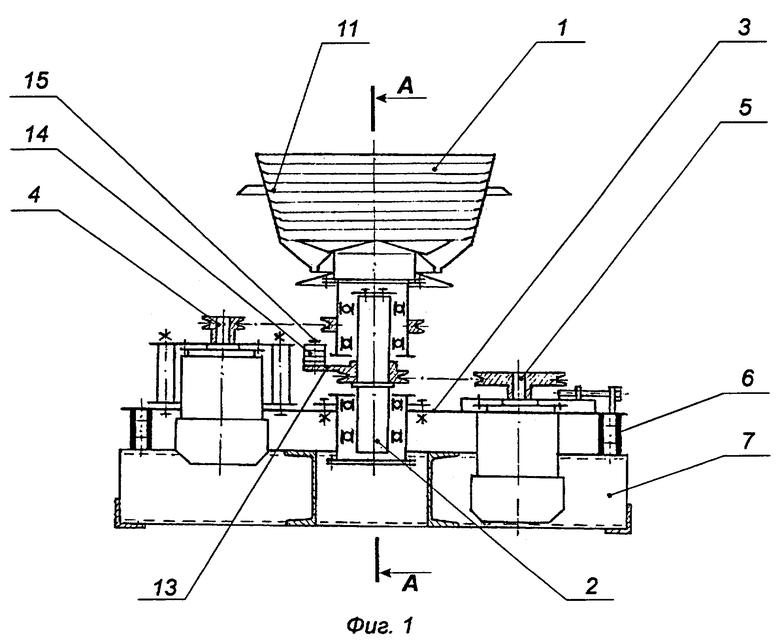

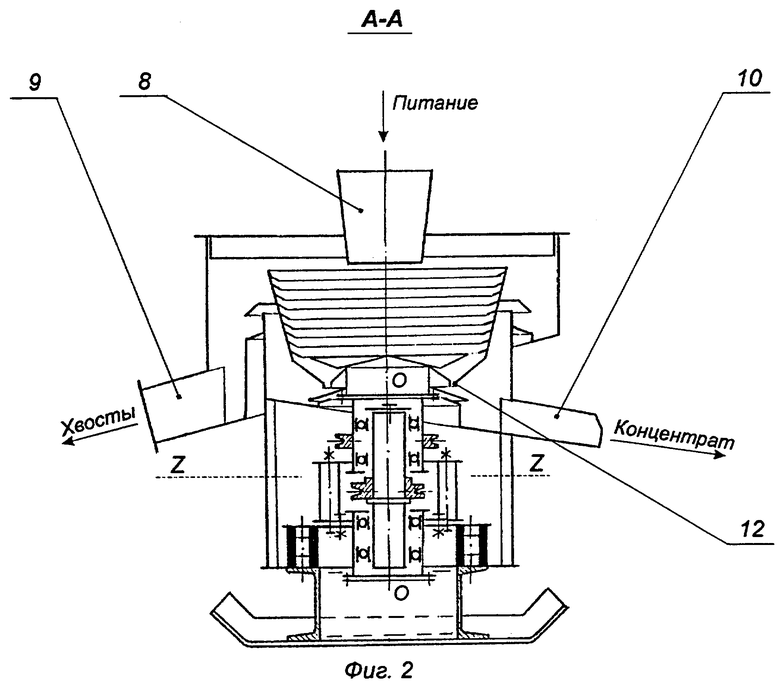

На фиг.1 схематично показан общий вид (продольный разрез) центробежно-вибрационного концентратора (без загрузочного и разгрузочного приспособлений); на фиг.2 - разрез А-А на фиг.1.

Концентратор состоит из рабочей камеры 1, встроенной в подшипниковый узел 2, смонтированный на корпусе 3, на котором закреплены привод 4 вращения камеры и вибратор 5. Корпус 3 установлен с помощью эластичных амортизаторов 6 на опоре 7, на которой смонтированы загрузочное (для пульпы) 8 и разгрузочное (для хвостов) 9 приспособления и приемник концентрата 10.

Рабочая камера 1 выполнена чашеобразной, внутренняя поверхность которой имеет улавливающее покрытие 11 в виде кольцевых нарифлений, а дно камеры имеет отверстия 12 для слива концентрата. Вибратор 5 установлен в плоскости Z-Z центра тяжести концентратора и выполнен инерционным дебалансным в виде имеющего возможность вращения вокруг вертикальной оси несущего элемента 13 с набором грузов 14, смонтированных на нем с возможностью регулировки своего положения, например, болтами 15 относительно оси О-О вибратора и/или центра тяжести концентратора.

Концентратор работает следующим образом. Последовательно запускают в работу электродвигатель привода 4 вращения рабочей камеры 1 через клиноременную передачу, а затем - электродвигатель вибратора 5, который через другую клиноременную передачу сообщает вращение несущему элементу 13 с грузами 14. Возникающий при этом при вращении грузов 14 маховой момент создает круговые колебания с одинаковой амплитудой всей системы узлов, в том числе вращающейся рабочей камере 1, смонтированных на корпусе 3 благодаря установки последнего на опоре 7 посредством эластичных амортизаторов 6, а вибратора 5 в плоскости центра тяжести концентратора. Далее через загрузочное приспособление 8 на дно камеры 1 подают, например, золотосодержащую пульпу требуемой плотности, которая вращающимися лопастями закручивается и отбрасывается к периферии камеры. Под действием центробежного ускорения твердые частицы пульпы попадают в межрифельные канавки улавливающего покрытия 11 рабочей камеры 1, где в результате интенсивных колебаний происходит разрыхление материала и сегрегация тяжелых частиц минералов и золота внутрь образующейся минеральной “постели” с концентрацией их преимущественно у стенки камеры 1. Легкие минеральные частицы пульпы при этом, увлекаемые вертикальной составляющей центробежной силы, перекатываясь через рифли, выносятся из рабочей камеры 1 в разгрузочное приспособление 9 и далее в хвостохранилище. По окончании цикла работы (обогащения) последовательно останавливают вибратор 5 и привод 4 вращения рабочей камеры 1, водой смывают из рифлей золотосодержащий концентрат, который через отверстия 12 удаляется из камеры в приемник 10 и далее в специальную емкость (на чертеже не показана).

Для обеспечения более эффективного обогащения пульпы с различным вещественным и гранулометрическим составом твердой фазы, более высокого извлечения мелких и тонких классов благородных металлов концентратор может настраиваться на достижение наиболее оптимальных режимов за счет изменения амплитуды и частоты круговых колебаний. При этом изменение амплитуды колебаний обеспечивается изменением махового момента вращающихся грузов (чем выше момент, тем больше амплитуда). Подбором массы грузов 14, перемещением их по несущему элементу 13 и фиксации на нем в требуемом положении относительно оси вибратора и центра тяжести концентратора определяется необходимый маховой момент. Изменение частоты круговых колебаний обеспечивается либо съемными шкивами вибратора 5, либо изменением частоты электрического тока, питающего электродвигатель вибратора.

Согласно описанной выше конструктивной схемы центробежно-вибрационного концентратора, под руководством авторов разработана, изготовлена и в настоящее время испытывается его действующая модель.

Концентратор имел следующие технические характеристики:

Наибольший внутренний диаметр рабочей камеры

(по кольцевым нарифлениям), мм 190

Глубина рабочей камеры, мм 105

Частота вращения рабочей камеры, об/мин 650

Частота круговых колебаний рабочей камеры, мин-1 2820

Амплитуда круговых колебаний рабочей камеры, мм

- максимальная 3

- минимальная 1

Установленная мощность эл. двигателей, кВт 1,3

Габаритные размеры, мм 765 × 660 × 800

Масса, кг 165

Обогащению подвергались золотоносные пески объемом 60 л крупностью - 3 мм, содержащие 1% тяжелых минералов (магнетит, ильменит, циркон), а также самородное золото различной размерности частиц: от 0,5 мм до 0,05 мм, в том числе труднообогатимое - пластинчатой и чешуйчатой форм.

Материал подавался в виде пульпы с соотношением твердого к жидкому от 1:3 до 1:5 с производительностью 0,4 м3/ч и 0,8 м3/ч по твердому.

Извлечение золота в концентрат составило: в первом случае - 98,2%; во втором случае - 95,1%, что значительно выше показателей при обогащении подобного материала на лучшем зарубежном концентраторе того же типоразмера канадской фирмы “KNELSON CONCENTRATORS”, модель KC-MD7,5.

Концентраторы различных типоразмеров, изготовленные по предлагаемому техническому решению, могут найти широкое применение:

- в лабораторной практике геологоразведочных работ при минералого-технологических исследованиях минерального сырья, содержащего тяжелые минералы и благородные металлы;

- при отработке технологий извлечения благородных металлов из россыпей и измельченных руд, а также из нетрадиционного техногенного сырья (отходов металлургического производства; предприятий, перерабатывающих концентраты благородных металлов; из шлаков и зол ТЭЦ);

- при прямой добыче благородных металлов из россыпей и измельченных руд, а также при переработке эфельных отвалов прошлых выработок;

- при попутном извлечении золота из продуктов песчано-гравийных ГОКов.

Для специалистов в данной области техники очевидно, что в конструкцию вышеописанного концентратора могут быть внесены изменения и дополнения, не выходящие за рамки сути изобретения, объем которого определен в формуле изобретения.

Источники информации

1. А.Г. Лопатин, “Центробежное обогащение руд и песков”, Москва, “Недра”, 1987, с.167-171. Патент РФ №2114699 С1, кл. В 03 В 5/32, 29.07.96.

2. Патент США №4846781 A1, кл. В 04 В 11/00, 11.07.89.

3. Патент РФ №2062149 С1, кл. В 03 В 5/32, 12.08.94.

4. И.А. Енбаев, Б.П. Руднев, А.А. Шанин, А.Н. Качевский “Переработка отвальных хвостов фабрик и нетрадиционного сырья с применением эффективных обогатительных процессов”, Москва, 1998, с. 30-31,49-51.

5. Авторское свидетельство СССР №1639742 A1, кл. В 03 В 5/32, 05.04.89.

6. Авторское свидетельство СССР №1651955 A1, кл. В 03 В 5/32, 07.03.89.

7. Патент РФ №2100086 С1, кл. В 03 В 5/32, 10.03.93.

8. Патент РФ №2100087 C1, кл. В 03 В 5/32, 31.07.95.

9. Патент РФ №2109570 C1, кл. В 03 В 5/32, 06.12.95.

10. Патент РФ №2129047 C1, кл. В 03 В 5/32, 14.08.98.

11. Авторское свидетельство СССР 1222329, 07.04.86 г., МПК 7 В 03 В 5/32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2006 |

|

RU2321460C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2195369C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2129047C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2000 |

|

RU2187371C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ОБРАБОТКЕ ПОТОКА ЭФЕЛЬНЫХ ХВОСТОВ ПРОМЫВКИ ЗОЛОТОПЛАТИНОСОДЕРЖАЩИХ ПЕСКОВ НА ДРАГАХ | 2004 |

|

RU2269379C2 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2213621C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2005 |

|

RU2278735C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ВИБРАЦИОННОГО РАЗДЕЛЕНИЯ СМЕСЕЙ | 1999 |

|

RU2145908C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2205697C1 |

Изобретение может быть использовано в горно-обогатительной промышленности и прежде всего на объектах с труднообогатимым сырьем и при переработке отвалов, для выделения свободных частиц благородных металлов и других тяжелых полезных компонентов из песков россыпей, измельченных руд, хвостов обогащения, черновых концентратов. Центробежно-вибрационный концентратор содержит рабочую камеру с улавливающим покрытием на ее внутренней поверхности, приводимой во вращение вокруг вертикальной оси механизмом привода, инерционный дебалансный вибратор и корпус, установленные на опоре посредством эластичных амортизаторов, загрузочное и разгрузочное приспособления. Вибратор размещен в плоскости центра тяжести концентратора и выполнен в виде вращающегося несущего элемента с набором грузов, смонтированных на нем с возможностью регулировки своего положения относительно оси вибратора и/или центра тяжести концентратора. Изобретение повышает эффективность извлечения концентрата при повышении надежности работы концентратора. 2 ил.

Центробежно-вибрационный концентратор, включающий рабочую камеру с улавливающим покрытием на ее внутренней поверхности, приводимую во вращение вокруг вертикальной оси механизмом привода, инерционный дебалансный вибратор и корпус, установленные на опоре посредством эластичных амортизаторов, а также загрузочное и разгрузочное приспособления, отличающийся тем, что вибратор установлен в плоскости центра тяжести концентратора и выполнен в виде имеющего возможность вращения вокруг вертикальной оси несущего элемента с набором грузов, смонтированных на нем с возможностью регулировки и фиксации своего положения относительно оси вибратора и/или центра тяжести концентратора.

| Центробежный сепаратор | 1984 |

|

SU1222329A1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2100087C1 |

| Центробежное обогащение руд и песков | |||

| - М.: Недра, 1987,с.170-175, рис.III.3, рис.III.5. | |||

Авторы

Даты

2004-01-10—Публикация

2002-04-25—Подача