Изобретение относится к области обогащения полезных ископаемых, в частности к устройствам для выделения свободных благородных металлов и других тяжелых полезных компонентов в центробежно-вибрационном поле при их промышленной добыче из песков россыпных месторождений, измельченных руд, а также при переработке эфельных отвалов прошлых выработок.

Известны концентраторы, в которых разделение материалов по плотности происходит в жидкой среде (пульпе) в поле центробежных (центробежно-вибрационных) сил, действующих на массу исходного материала, помещенную во вращающийся рабочий орган, выполненный в виде конической чаши с кольцевыми нарифлениями. При этом для обеспечения разрыхления материалов и повышения тем самым эффективности разделения чаше сообщают еще и планетарное движение [1], [2].

Недостатком известных концентраторов является низкая эффективность разделения материалов, обусловленная тем, что встряхивающие воздействия на чашу осуществляются в момент наибольшего уплотнения материалов в чаше, в результате чего происходит их слабое перемешивание и неактивное замещение легких частиц более тяжелыми. Следствием этого является забивание межрифельных канавок чаши исходным материалом.

Известен также концентратор [3] с рабочим органом в виде конической чаши с нарифлениями, приводимой во вращение механизмом привода через гибкий элемент, обеспечивающий возможность отклонения оси вращения чаши от вертикали. Концентратор снабжен ограничителем угла наклона чаши, внутренняя контактирующая поверхность которого обеспечивает фрикционное планетарное движение чаши.

Движение рабочего органа и гидродинамика процесса обогащения в данном концентраторе благоприятствуют высокому извлечению полезного компонента, но из-за значительных потерь тяжелого полезного компонента в среднем и крупном классах, а также части мелкого класса (преимущественно пластинчатой и чешуйчатой формы) эффективность процесса обогащения значительно снижается. Причина указанных потерь полезного компонента кроется в резком возрастании радиуса планетарного вращения чаши (увеличение амплитуды ее колебания) в направлении от вершины ее конуса к его основанию вследствие отклонения оси вращения чаши от вертикали, а также из-за возникающих при этом дополнительного ускорения, направленного поперек рифлей, и эффекта "раскрытия" канавок, когда канавки обращены несколько кверху (крайнее отклоненное положение чаши).

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является центробежный концентратор [4], включающий рабочий орган в виде чаши, приводимой во вращение с возможностью отклонения оси вращения от вертикали через ведомую часть гибкого элемента механизма привода, и ограничитель угла наклона чаши. Гибкий элемент выполнен с возможностью смещения его ведомой части одновременно в горизонтальной и вертикальной плоскостях. Максимальное смещение ведомой части в горизонтальной плоскости равно разнице между диаметрами взаимоконтактирующих поверхностей, профили которых выполнены с возможностью обеспечения самоустановки чаши из начального режима вращения под углом к вертикали в рабочий режим планетарного вертикального или близкого к вертикальному вращения.

Основным недостатком данного концентратора является медленный и нестабильный запуск чаши в рабочий режим. Это предопределено конструктивной схемой установки чаши: закрепление ее в неустойчивом равновесии с опорой на гибкий элемент и размещение ее в ограничителе в свободном (плавающем) положении. Возникающие раскачка чаши и соударения взаимоконтактирующих поверхностей, а также вертикальные с большой частотой перемещения чаши приводят к их проскальзыванию, мешают быстрому и плавному вхождению чаши в рабочий режим, приводят к срыву запуска и усиленному износу взаимоконтактирующих поверхностей. Значительная по величине вертикальная составляющая динамической нагрузки не позволяет гибкому элементу поддерживать в полной мере рабочий режим высокочастотных упругих колебаний, возникающих в зоне контакта чаши и ограничителя, приводит к срыву этого режима, а также к быстрому разрушению гибкого элемента. Данная конструктивная схема не приемлема для концентраторов большой производительности (более 10 т/ч по твердому) с длительным режимом работы для промышленного освоения месторождений.

Задачей настоящего изобретения является создание центробежно-вибрационного концентратора, надежно и эффективно работающего при промышленном освоении месторождений.

Поставленная задача в заявленном изобретении решается за счет достижения технического результата, который заключается в создании оптимальных условий для работы фрикционного центробежно-планетарного привода чаши и интенсификации процесса сегрегации материала в межрифельных канавках чаши.

Указанный технический результат при осуществлении изобретения достигается за счет следующих технических решений. Центробежно-вибрационный концентратор, включающий рабочий орган в виде чаши, приводимой во вращение с возможностью отклонения оси вращения посредством ведомой части гибкого элемента механизма привода, имеющей возможность смещения в горизонтальной плоскости, и ограничитель угла наклона чаши, взаимоконтактирующие поверхности которых выполнены с возможностью самоустановки чаши в рабочий режим планетарного вертикального или близкого к вертикальному вращения в пределах максимального смещения ведомой части гибкого элемента в горизонтальной плоскости, равного разности между диаметрами взаимоконтактирующих поверхностей, снабжен пятой для чаши. Связь чаши с пятой осуществлена таким образом, что обеспечивает постоянное принудительное соприкосновение взаимоконтактирующих поверхностей для получения стабильного запуска чаши в работу и ее устойчивого планетарного вращения. Гибкий элемент размещен без восприятия им вертикальной нагрузки для формирования оптимального результирующего движения ведомой части, обеспечивающего устойчивый рабочий режим высокочастотных упругих колебаний чаши.

По результатам проведенного заявителем анализа уровня техники не выявлен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна".

Введение в заявленный концентратор опоры (пяты) для чаши, позволяет перенести на пяту вертикальную составляющую динамической нагрузки от вращающихся частей и значительно разгрузить гибкий элемент. Это способствует более полному использованию упругих характеристик гибкого элемента и, соответственно, повышению извлечения за счет интенсификации процесса сегрегации материала в межрифельных канавках чаши, а также позволяет повысить надежность гибкого элемента и концентратора в целом.

Осуществление связи чаши с пятой, в частном случае, посредством свободно контактирующего стержня, установленного одним концом в гнезде пяты с определенной степенью свободы в неустойчивом равновесии и свободно контактирующего другим своим концом с чашей, позволяет обеспечить постоянное принудительное соприкосновение (контакт) взаимоконтактирующих поверхностей чаши и ограничителя, исключить их проскальзывание и, как следствие, повышенный износ, получить быстрый и стабильный запуск чаши в работу и ее устойчивое планетарное вращение за счет фрикционного взаимодействия с ограничителем.

Размещение гибкого элемента в условиях более благоприятной кинематики (без восприятия им возмущающей силы - вертикальной составляющей динамической нагрузки) позволяет гибкому элементу сформировать оптимальное результирующее движение ведомой части, обеспечить устойчивый рабочий режим высокочастотных упругих колебаний чаши, возникающих в зоне соприкосновения взаимоконтактирующих поверхностей, и повысить тем самым извлечение тяжелого полезного компонента за счет интенсификации процесса сегрегации материала в межрифельных канавках чаши.

Стабильный запуск чаши и ее устойчивый рабочий режим позволяют автоматизировать работу концентратора в технологических схемах обогащения при промышленной переработке минерального сырья.

Таким образом, все перечисленные признаки обеспечивают решение поставленной задачи.

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проводилось его сравнение с другими техническими решениями, известными как из специальной технической литературы, каталогов и научных публикаций, так и из источников, включенных в "уровень техники".

Заявляемый центробежно-вибрационный концентратор соответствует требованию изобретательского уровня, так как совокупность его существенных признаков обеспечивает концентратору новое качество, выражающееся в интенсификации процесса обогащения (увеличении извлечения и производительности) и повышении надежности конструкции, что не следует явным образом из известного уровня техники.

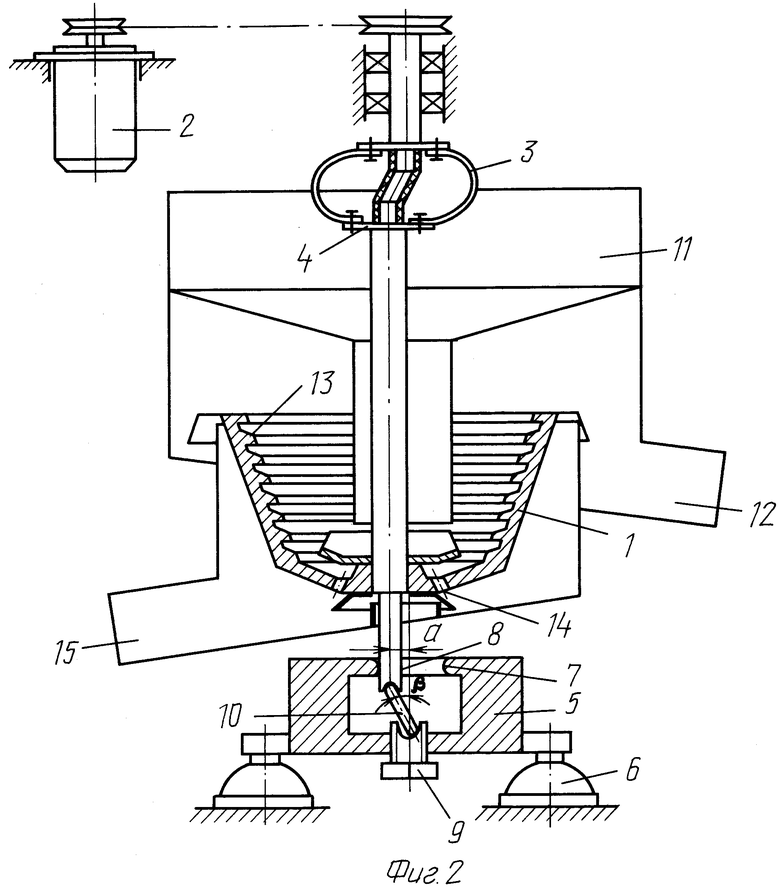

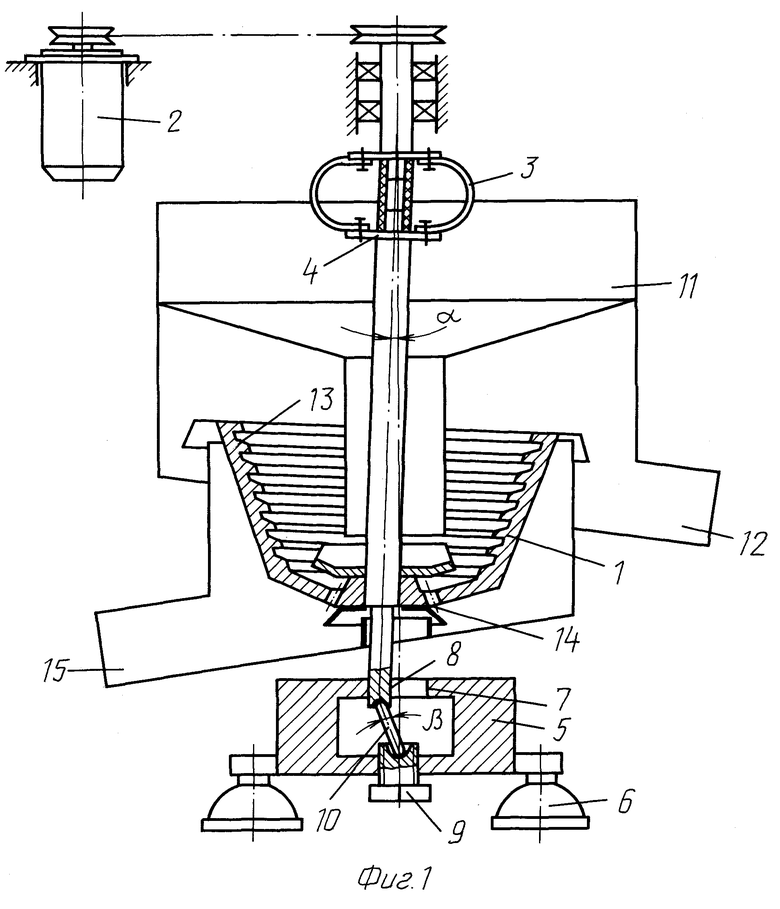

Сущность изобретения поясняется на примере выполнения центробежно-вибрационного концентратора, иллюстрируемого чертежами, на которых изображены:

на фиг. 1 - общий вид центробежно-вибрационного концентратора в исходном положении;

на фиг. 2 - то же в рабочем режиме.

Выполненный в соответствии с изобретением концентратор включает рабочий орган 1, выполненный в виде конической чаши с кольцевыми нарифлениями, приводимой во вращение механизмом привода 2 посредством гибкого элемента 3, выполненного с возможностью смещения его ведомой части 4 в горизонтальной плоскости и передачи этого смещения через непосредственную связь чаше. Гибкий элемент 3, в частном случае, выполнен в виде многоэлементной упругой муфты. Чаша за счет смещения ведомой части 4 имеет возможность отклонения оси своего вращения от вертикали. Предельное отклонение оси (величина угла α) устанавливается ограничителем 5 угла наклона чаши, смонтированным на виброопорах 6. Максимальное смещение ведомой части 4 в горизонтальной плоскости равно разнице между диаметрами взаимоконтактирующих поверхностей 7 ограничителя и 8 чаши. Профили взаимоконтактирующих поверхностей выполнены с возможностью самоустановки чаши в рабочий режим планетарного вращения чаши как под углом α к вертикали, так и вертикального или близкого к вертикальному вращения. Чаша со стороны контактирующей поверхности 8 оперта на пяту 9, размещенную соосно с ней, в частном случае, в ограничителе 5. Связь чаши с пятой осуществлена, в частном случае, посредством стержня 10, свободно и в неусточивом равновесии установленного одним концом в гнезде пяты и свободно контактирующего другим своим концом с опорным концом чаши. Под действием вертикальной составляющей нагрузки стержень занимает крайнее отклоненное положение (по углом β к вертикали) и "запирает" чашу в крайнем отклоненном положении. Этим обеспечивается постоянное принудительное соприкосновение взаимоконтактирующих поверхностей чаши и ограничителя получения стабильного запуска чаши в работу и ее устойчивого планетарного вращения. Пята имеет возможность регулировки своего положения относительно опорного торца чаши в осевом направлении для настройки ее на полное восприятие вертикальной составляющей нагрузки. Это позволяет разгрузить гибкий элемент и создать благоприятные условия для формирования им оптимального результирующего движения его ведомой части 4, обеспечивающего устойчивый рабочий режим высокочастотных упругих колебаний чаши.

Загрузка чаши производится через воронку 11. Для вывода легкой фракции ("хвостов" обогащения) предусмотрен сборник 12. Для вывода тяжелого полезного компонента (концентрата) из кольцевых межрифельных канавок 13 чаша имеет каналы 14, а сбор этого компонента осуществляется сборником 15.

Концентратор работает следующим образом. Перед началом процесса обогащения запускают в работу механизм привода 2. При его включении чаша 1 через гибкий элемент 3 и его ведомую часть 4 получает вращение вокруг своей оси. В результате постоянного принудительного соприкосовения взаимоконтактирующих поверхностей 8 чаши и 7 ограничителя 5 за счет осуществления связи чаши с пятой 9 посредством свободно контактирующего с ними в положении неустойчивого равновесия стержня 10 чаша начинает перекатываться своей контактирующей поверхностью 8 по внутренней контактирующей поверхности 7 ограничителя, совершая устойчивое планетарное вращение как под углом α к вертикали (в начальной фазе вращения), так и вертикальное или близкое к вертикальному (при рабочем режиме). Вхождение чаши в рабочий режим планетарного вращения (запуск в работу) происходит без проскальзывания и характеризуется высокой стабильностью. Подбором определенного профиля, по крайней мере, одной из контактирующих поверхностей 7 и/или 8 обеспечивают рабочий режим планетарного вертикального или близкого к вертикальному вращения. Размещенный без восприятия вертикальной нагрузки гибкий элемент формирует оптимальное результирующее движение ведомой части, обеспечивающее устойчивый рабочий режим высокочастотных упругих колебаний чаши. Максимальное смещение ведомой части 4 гибкого элемента 3 при этом в горизонтальной плоскости равно разнице между диаметрами взаимоконтактирующих поверхностей 7 и 8. Виброопоры 6 выполняют функцию противорезонансной системы колебаний концентратора. После вхождения чаши в установившийся режим центробежно-планетарного вращения в приемную воронку 11 подают пульпу (исходный материал вместе с водой) в соотношении от 1: 4 до 1:8, из которой она самотеком поступает во вращающуюся чашу 1. Под действием центробежных сил материал движется от центра к периферии чаши и задерживается в межрифельных кольцевых канавках 13, где за счет интенсивных гираций (круговых колебаний), совершаемых чашей в результате ее планетарного движения, материал разрыхляется, тяжелые частицы сегрегируют внутрь слоя и постепенно концентрируются у внутренних стенок канавок, а более легкие фракции вымываются водой в верхнюю часть чаши и далее выносятся в сборник 12 для последующей разгрузки. После проведения цикла обогащения останавливают привод, снимают приемную воронку и струей воды концентрат полезного компонента вымывают из канавок на дно чаши, откуда он через каналы 14 поступает в сборник 15 и далее в специальную тару.

Таким образом, отличительные признаки изобретения по сравнению с прототипом позволяют обеспечить надежность и стабильность работы центробежно-вибрационного концентратора, повысить его производительность и извлечение полезного компонента.

По приведенному выше описанию создан экспериментальный образец промышленного концентратора со следующими техническими характеристиками:

Наибольший внутренний диаметр чаши, мм - 480

Глубина чаши, мм - 240

Глубина межрифельных канавок, мм - 12

Амплитуда планетарных колебаний, мм - 5

Частота вращения чаши, об/мин - 250

Число планетарных колебаний чаши в мин - 3000

Установленная мощность, кВт - 1,5

Габаритные размеры, мм - 1285х1230х1860

Масса, кг - 325

На данном концентраторе проведено технологическое опробование.

Обработке подвергались золотосодержащие пески крупностью менее 5 мм, содержащие 1,5% и 3,0% тяжелых минералов (магнетит, ильменит, циркон, а также самородное окатанное и уплощенное золото различной размерности частиц: от 0,5 мм до 0,05 мм). Содержание золота в пробах соответственно составляло 0,5 г и 1,5 г на тонну песков. Материал подавался в виде пульпы с соотношением твердого к жидкому 1:6 с производительностью 15000 кг/ч по твердому. Извлечение золота в концентрат составило: в первом случае - 96%, во втором случае - 94 %, что существенно выше показателей при обогащении подобного материала на известном отечественном (СЦ-0,6; ТулНИГП) и зарубежном ("Кнельсон", КЦ-ном), отечественном (СЦ-0,6; ТулНИГП) и зарубежном ("Кнельсон", КЦ-МД20; Канада) центробежных концентраторах.

Концентраторы различных типоразмеров, изготовленные по предлагаемому техническому решению, могут найти широкое применение:

- при прямой добыче благородных металлов из россыпей и измельченных руд, а также при переработке эфельных отвалов прошлых выработок;

- при попутном извлечении золота из продуктов песчано-гравийных ГОКов;

- при отработке технологий извлечения благородных металлов из россыпей и измельченных руд, а также из нетрадиционного техногенного сырья (отходов металлургического производства предприятий, перерабатывающих концентраты благородных металлов).

Для специалистов в данной области техники очевидно, что в конструкцию вышеописанного концентратора могут быть внесены изменения и дополнения, не выходящие за рамки сути изобретения, объем которого определен в формуле изобретения.

Источники информации

1. Авторское свидетельство СССР 1651955, кл. В 03 В 5/32, 1991г.

2. Патент РФ 2133645, кл. В 03 В 5/32, 1999 г.

3. Патент РФ 2109570, кл. В 03 В 5/32, 1995 г.

4. Патент РФ 2129047, кл. В 03 В 5/32, 1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2129047C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2109570C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ВИБРАЦИОННОГО РАЗДЕЛЕНИЯ СМЕСЕЙ | 1999 |

|

RU2145908C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ВИБРАЦИОННОГО РАЗДЕЛЕНИЯ СМЕСЕЙ | 1996 |

|

RU2079370C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2196004C2 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2006 |

|

RU2321460C1 |

| Центробежно-вибрационный концентратор | 2002 |

|

RU2220772C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| ЧАША ЦЕНТРОБЕЖНОГО КОНЦЕНТРАТОРА | 1999 |

|

RU2151642C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2000 |

|

RU2187371C2 |

Изобретение может использоваться для обогащения полезных ископаемых из песков россыпных месторождений и измельченных руд, а также при переработке эфельных отвалов прошлых выработок. Центробежно-вибрационный концентратор содержит рабочий орган в виде чаши, приводимой во вращение с возможностью отклонения оси вращения от вертикали посредством ведомой части гибкого элемента механизма привода, имеющей возможность смещения в горизонтальной плоскости, и ограничитель угла наклона чаши. Взаимоконтактирующие поверхности чаши и ограничителя выполнены с возможностью самоустановки чаши в рабочий режим планетарного вертикального или близкого к вертикальному вращения в пределах максимального смещения ведомой части гибкого элемента, равного разнице между диаметрами взаимоконтактирующих поверхностей. Концентратор снабжен пятой для чаши. Связь чаши с пятой обеспечивает принудительное соприкосновение взаимоконтактирующих поверхностей. Гибкий элемент размещен без восприятия им вертикальной нагрузки. Изобретение повышает показатели надежности и эффективности концентратора. Последний достигается, например, за счет повышения извлечения путем интенсификации процесса сегрегации материала в межрифельных канавках чаши. 2 ил.

Центробежно-вибрационный концентратор, включающий рабочий орган в виде чаши, приводимой во вращение с возможностью отклонения оси вращения от вертикали посредством ведомой части гибкого элемента механизма привода, имеющей возможность смещения в горизонтальной плоскости, и ограничитель угла наклона чаши, взаимоконтактирующие поверхности которых выполнены с возможностью самоустановки чаши в рабочий режим планетарного вертикального или близкого к вертикальному вращения в пределах максимального смещения ведомой части гибкого элемента в горизонтальной плоскости, равного разнице между диаметрами взаимоконтактирующих поверхностей, отличающийся тем, что он снабжен пятой для чаши, при этом связь чаши с пятой осуществлена таким образом, что обеспечивает принудительное соприкосновение взаимоконтактирующих поверхностей для получения стабильного запуска чаши в работу и ее устойчивого планетарного вращения, а гибкий элемент размещен без восприятия им вертикальной нагрузки для формирования результирующего движения ведомой части, обеспечивающего устойчивый режим высокочастотных упругих колебаний чаши.

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2129047C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2109570C1 |

| Центробежно-вибрационный концентратор П.А.Брагина | 1989 |

|

SU1651955A1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 1997 |

|

RU2133645C1 |

| DE 3626079 A1, 11.02.1982 | |||

| DE 22651099 A1, 18.05.1978. | |||

Авторы

Даты

2002-12-27—Публикация

2001-08-03—Подача