Изобретение относится к области изготовления твердотопливных зарядов для ракетных двигателей, а именно к способам изготовления зарядов из баллиститных твердых ракетных топлив (БРТТ) методом проходного прессования.

Баллиститные топлива, в силу таких своих преимуществ перед смесевыми твердыми ракетными топливами (СТРТ), как более высокая технологичность и более низкая стоимость, нашли широкое применение в тактических ракетных системах крупносерийного производства: ракетных системах залпового огня (РСЗО) типа "Град", штурмовых авиационных неуправляемых ракетах, ПТУРСах и гранатометах и др.

Способы переработки топлив и изготовления зарядов для указанных систем приведены в патенте 2105747 (РФ), в источнике: Марьин В.К. и др. "Пороха, твердые топлива и взрывчатые вещества", М., 1975, стр. 94-102.

Способ по патенту 2105747 (РФ) принят авторами за прототип.

По способу-прототипу изготавливают заряды удовлетворительного качества, однако он не обеспечивает достаточного уровня физико-механических характеристик (ФМХ) топлива при высоких стартовых перегрузках при пуске ракет и высоком осевом перепаде давлений, действующем на заряд в начальный период работы двигателя.

Так, например, на канальный заряд всестороннего горения длиной ~700 мм, с наружным диаметром ~60 мм, каналом ~30 мм суммарная осевая нагрузка при пуске достигает (стартовая перегрузка плюс осевой перепад давлений) ~1,5...2 т.

Для обеспечения надежной работы заряда (в составе ракетного двигателя авиационных или тактических ракет) в этом случае необходимо обеспечить модуль упругости на сжатие при Т=+60oС не менее 600...700 кгс/см2. Топлива, изготавливаемые по способу-прототипу, не обеспечивают требуемый уровень модуля упругости. Изготовленные указанным способом заряды, подвергаясь значительным нагрузкам, деформируются или разрушаются на опорном торце, что приводит к разрывам ракетных двигателей в пусковой период.

Технической задачей изобретения является разработка способа изготовления зарядов из баллиститного топлива с высокими ФМХ, в первую очередь с высоким модулем упругости на сжатие.

Указанная задача решается в рамках патентуемого изобретения путем оптимизации технологических режимов переработки топливной массы и нормирования требований к исходному сырью - нитроцеллюлозе (НЦ).

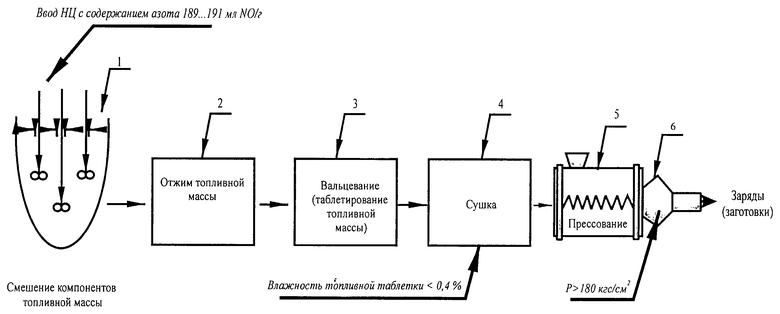

Способ изготовления заряда для ракетных двигателей твердого топлива на основе нитроцеллюлозы включает смешение компонентов твердого топлива, отжим полученной топливной массы и прессование заряда проходным методом, при этом используют нитроцеллюлозу с содержанием азота 189...191 мл NO/г и вязкостью 2,5. ..3,0oЭ, после отжима топливной массы проводят ее таблетирование на вальцах и сушку, на прессование подают топливную массу с влажностью не более 0,4 мас. %, а прессование заряда осуществляют при давлении не менее 180 кгс/см2 на шнек-прессе через формообразующий раструбный пресс-инструмент.

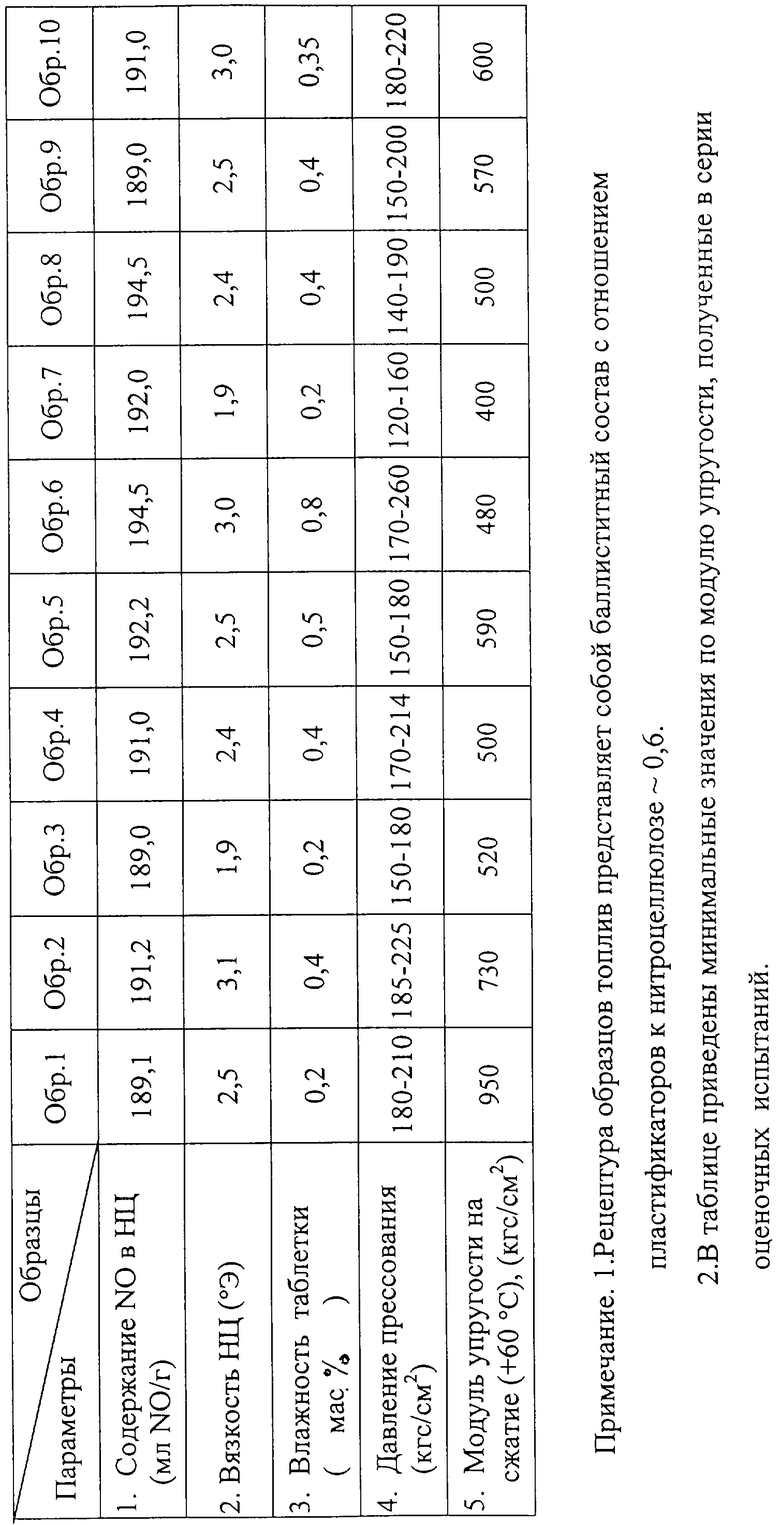

Проведенными исследованиями установлено (таблица), что нормирование требований к НЦ (содержание азота 189-191 мл NO/г, вязкость 2,5-3,0oЭ) обеспечивает существенное увеличение модуля упругости на сжатие по сравнению со штатными баллиститными топливами, а при давлении прессования (чертеж) в раструбе (6) формующего шнек-пресса не менее 180 кгс/см2 с подачей на прессование топливной массы (таблетки) с влажностью не более 0,4% гарантированно обеспечивается уровень модуля не менее 600 кгс/см2. Несоблюдение вышеуказанных требований ведения техпроцесса (по уровню давления, влажности полуфабриката, подаваемого на прессование, и нормированию требований к исходному сырью), как показано на образцах 3, 4, 5, 6, 7, 8, 9 (таблица), приводит к существенному снижению модуля упругости топлива на сжатие и невозможности его использования для изготовления зарядов к ракетным системам с высокими стартовыми нагрузками.

Технический результат изобретения - обеспечение надежной работы ракетных двигателей твердого топлива с высокими осевыми нагрузками на вкладной твердотопливный заряд.

Патентуемый способ изготовления зарядов включает в себя (чертеж) смешение компонентов (1), отжим топливной массы (2), вальцевание (таблетирование топливной массы) (3), сушку топливной таблетки (4) и формование методом проходного прессования (5) топливных зарядов через раструбный пресс-инструмент (6).

На чертеже - "Технологическая схема изготовления" - обозначено:

1 - емкость для смешения компонентов;

2 - отжимной аппарат;

3 - гомогенизирующий (вальцовочный, таблетирующий) аппарат;

4 - сушильный аппарат;

5 - формующий аппарат (шнек-пресс);

6 - раструб формующего шнек-пресса.

Пример осуществления способа. Технологической переработке в заряды подвергалась рецептура баллиститной топливной массы с содержанием 57,2% НЦ (содержание азота 189,8 (мл NО)/г, вязкость 2,7oЭ), пластифицированная нитроглицерином и содержащая катализаторы скорости горения, стабилизаторы химической стойкости и технологические добавки.

Режимы переработки:

- вальцевание и таблетирование топливной массы - толщина полотна (таблетки) 2,65...2,75 мм;

- сушка топливной таблетки до влажности 0,4%;

- прессование зарядов через шнек-пресс при давлении 183...232 кгс/см2.

Минимальное значение модуля упругости топлива на сжатие при Т=60oС составило 714 кгс/см2.

Эффективность способа проверена в производстве на баллиститных канальных зарядах всестороннего горения калибром 65 мм, длиной 730 мм к авиационным неуправляемым ракетам залпового огня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2259983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2360894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДНОГО БРОНИРОВАННОГО ЗАРЯДА БАЛЛИСТИТНОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2345977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ ВЫСОКОНАПОЛНЕННОГО БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2441860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2295050C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2349566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442764C1 |

Изобретение относится к области изготовления зарядов для ракетных двигателей. Предложенный способ изготовления заряда для ракетных двигателей твердого топлива на основе нитроцеллюлозы включает смешение компонентов твердого топлива, отжим полученной топливной массы, ее таблетирование на вальцах и сушку, прессование заряда проходным методом при давлении не менее 180 кгс/см2 на шнек-прессе через формообразующий раструбный пресс-инструмент, при этом используют нитроцеллюлозу с содержанием азота 189-191 мл NO/r и вязкостью 2,5-3,0oЭ, а на прессование подают топливную массу с влажностью не более 0,4 мас.%. Изобретение направлено на создание способа изготовления зарядов для ракетных двигателей твердого топлива, обеспечивающего получение высокого модуля упругости топлива на сжатие. 1 ил., 1 табл.

Способ изготовления заряда для ракетных двигателей твердого топлива на основе нитроцеллюлозы, включающий смешение компонентов твердого топлива, отжим полученной топливной массы и прессование заряда проходным методом, отличающийся тем, что используют нитроцеллюлозу с содержанием азота 189... 191 мл NO/г и вязкостью 2,5...3,0° Э, после отжима топливной массы проводят ее таблетирование на вальцах и сушку, на прессование подают топливную массу с влажностью не более 0,4 мас.%, а прессование заряда осуществляют при давлении не менее 180 кгс/см2 на шнек-прессе через формообразующий раструбный пресс-инструмент.

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 1996 |

|

RU2105747C1 |

| Энергетические конденсированные системы | |||

| Краткий энциклопедический словарь./Под ред | |||

| Б.П | |||

| Жукова | |||

| - М.: Янус-К, 2000, с | |||

| Приспособление для удержания и защиты диафрагмы в микрофонной коробке | 1925 |

|

SU431A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ПРОДУКТА | 2011 |

|

RU2458523C1 |

| US 5619073 A, 08.04.1997 | |||

| DE 3523953 A1, 15.01.1987. | |||

Авторы

Даты

2004-01-10—Публикация

2002-03-19—Подача