Изобретение относится к области изготовления зарядов твердого ракетного топлива, а именно к способу изготовления заряда из баллиститного ракетного твердого топлива (БРТТ) методом проходного прессования.

Баллиститные топлива в силу ряда положительных свойств, таких как высокая прочность, технологичность, монолитность, низкая стоимость и др., нашли широкое применение в тактических ракетах, например неуправляемых штурмовых авиационных ракетах, противотанковых управляемых ракетах (ПТУР), реактивного системах залпового огня (РСЗО) и ряда других.

Способы переработки БРТТ и изготовления зарядов из них приведены в источниках: Краткий энциклопедический словарь "Энергетические конденсированные системы". /Под ред. Б.П.Жукова. М., 2000, с.428-431, Смирнов Л.А. "Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них". М., МГАХМ, 1997, с.50-51, патент FR 2458523, US 5619073, RU 2105747, RU 2220934.

Способ по источнику Смирнов Л.А. "Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них". М., МГАХМ, 1997, с.50-51 принят авторами за прототип.

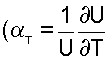

Способ-прототип обеспечивает вышеуказанные достоинства БРТТ. Однако в отдельных случаях наблюдается повышенная дымность и повышенный температурный градиент скорости горения (αт)  - коэффициент, характеризующий разброс скорости горения БРТТ в зависимости от начальной температуры БРТТ, обусловленные особенностями переработки БРТТ.

- коэффициент, характеризующий разброс скорости горения БРТТ в зависимости от начальной температуры БРТТ, обусловленные особенностями переработки БРТТ.

Известный технологический процесс изготовления зарядов из БРТТ включает изготовление (смешение) топливной массы в нейтральной среде с последующей ее переработкой на фазах отжима, вальцевания, сушки и формования зарядов на пресс-аппаратах с использованием формообразующего пресс-инструмента. При этом в силу многокомпонентности баллиститного топлива и неоднородности исходного сырья, особенно нитроцеллюлозы (НЦ), не всегда достигается однородность распределения компонентов на фазе изготовления (смешения) топливной массы и гомогенность топливной композиции в целом, что оказывает отрицательное влияние на уровень и воспроизводимость баллистических характеристик.

Технической задачей патентуемого изобретения является разработка способа изготовления зарядов из баллиститного твердого ракетного топлива, обеспечивающего улучшенные внутрибаллистические характеристики (αт) и пониженное дымообразование БРТТ.

Технический результат изобретения достигается за счет изготовления зарядов из БРТТ методом смешения компонентов топлива в нейтральной среде с последующей переработкой топливной массы на фазах отжима, вальцевания, сушки и формования заряда на пресс-аппаратах с использованием формообразующего пресс-инструмента, при этом топливную массу после предварительного отжима до влажности 25...60% подвергают усреднению методом протирания через сито с размером ячейки от 2×2 до 4×4 мм при температуре 15...35°С.

Дальнейшую переработку топливной массы осуществляют известным способом.

Сущность изобретения заключается во введении в техпроцесс изготовления зарядов из БРТТ дополнительной операции протирания (предварительно отжатой) топливной массы через сито с размером ячейки от 2×2 до 4×4 мм.

Известно, что существующий метод изготовления топливной массы не всегда обеспечивает требуемый уровень ее однородности (гомогенности). Это обусловлено как неоднородностью используемой нитроцеллюлозы (которая, как известно, полидисперсна по плотности, степени полимеризации и характеру измельчения), так и неравномерностью распределения основного растворителя - нитроглицерина (НГЦ) в НЦ. При введении в суспензию НЦ нитроглицерина в силу быстрого набухания поверхностных слоев волокон НЦ образуются довольно плотные агломераты, которые обуславливают неоднородность топливной массы как по распределению концентрации НГЦ в НЦ, так и фракционному составу топлива в целом.

Для обеспечения однородности топлива по патентуемому способу изготовленную топливную массу после предварительного отжима до влажности 25...60% подвергают операции протирания через сито с размером ячеек от 2×2 до 4×4 мм, которая способствует получению равномерного фракционного состава массы и повышению интенсивности и равномерности перераспределения концентрации НГЦ в НЦ за счет механического перемешивания. Далее топливную массу подвергают отжиму до влажности, обеспечивающей безопасность переработки на основных фазах технологического процесса изготовления зарядов из БРГТ - вальцевания, сушки и формования зарядов требуемой геометрической формы. Размер ячейки сита, равный 2×2...4×4 мм, является оптимальным, так как при использовании сита с ячейкой менее 2×2 мм резко уменьшается проходимость массы через сито (происходит «залипание» топливной массы) и возрастает трудоемкость этой операции, а при размере ячеек более 4×4 мм - не достигается требуемая степень однородности (гомогенизации) топливной массы по фракционному составу. Используемый температурный интервал (15...35°С) проведения операции протирания топливной массы обеспечивает сохранение необходимого уровня влагосодержания массы для обеспечения безопасности технологического процесса изготовления топлива в целом.

Примеры реализации способа.

Пример №1. Топливную массу высокоэнергетического баллиститного малодымного топлива, прошедшую в заводских условиях фазу смешения компонентов и отжатую на центрифуге до 25% влажности, подвергали усреднению методом протирания через сито с размером ячейки 2×2 мм при Т=15°С, далее топливную массу перерабатывали на фазах отжима, вальцевания, сушки и формования в заряды для ПТУР. Для зарядов проведена оценка температурного коэффициента скорости горения и удельной мощности дымообразования на специальном стенде (патент RU 2233991). Результаты оценки приведены в таблице.

Пример №2. Топливную массу высокоэнергетического баллиститного топлива изготавливали и перерабатывали в заводских условиях в заряды для ПТУР аналогично примеру №1, но с проведением операции усреднения методом протирания с использованием сита 4,0×4,0 мм при Т=35°С и влажности массы после отжима на центрифуге, равной 60%.

Пример №3. Топливную массу, изготовленную в лабораторных условиях, перерабатывали аналогично примеру №1 с проведением операции усреднения на сите с размером ячеек 3,0×3,0 мм с влажностью 42% при Т=20°С. Из топливного образца изготавливали топливные элементы для определения скорости горения в приборе постоянного давления при температурах ±50°С. Полученные результаты использовали для расчета температурного коэффициента скорости горения топлива (αт).

Пример №4. Топливную массу изготавливали и перерабатывали в заводских условиях в заряды для ПТУР из высокоэнергетического баллиститного топлива аналогично примеру №1, но без операции протирания (по способу-прототипу).

Как видно из данных таблицы, заряды БРТТ, изготовленные по патентуемому способу, характеризуются пониженной (на 20...25%) величиной температурного коэффициента скорости горения топлива и уменьшенной (в 1,5...2,0 раза) дымностью продуктов сгорания по сравнению со способом-прототипом.

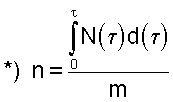

- удельная мощность дымообразования твердого ракетного топлива (оценка зависимости N(τ) выполнена в соответствии с пат. RU 2233991), где N - мощность дымообразования, м2/с;

- удельная мощность дымообразования твердого ракетного топлива (оценка зависимости N(τ) выполнена в соответствии с пат. RU 2233991), где N - мощность дымообразования, м2/с;

τ - время, с;

m - масса твердого ракетного топлива заряда, кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ ВЫСОКОНАПОЛНЕННОГО БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2441860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2259983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2009 |

|

RU2412925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2005 |

|

RU2300513C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2434832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2349566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2360894C1 |

Изобретение относится к области изготовления зарядов из баллиститного твердого ракетного топлива (БРТТ). Способ изготовления заряда из БРТТ включает операции смешения компонентов в нейтральной среде с получением топливной массы, отжима, вальцевания, сушки и формования заряда на пресс-аппарате с использованием формообразующего пресс-инструмента. После смешения компонентов производят предварительный отжим топливной массы до влажности 25...60% и протирают ее через сито с размером ячеек от 2×2 до 4×4 мм при температуре 15...35°С. Изобретение позволяет улучшить температурный градиент скорости горения БРТТ и снизить дымность продуктов сгорания БРТТ. 1 табл.

Способ изготовления заряда из баллиститного твердого ракетного топлива, включающий операции смешения компонентов баллиститного твердого ракетного топлива в нейтральной среде с получением топливной массы, отжима, вальцевания, сушки и формования заряда на пресс-аппарате с использованием формообразующего пресс-инструмента, отличающийся тем, что после смешения компонентов производят предварительный отжим топливной массы до влажности 25...60% и протирают ее через сито с размером ячеек от 2×2 до 4×4 мм при температуре 15...35°С.

| СМИРНОВ Л.А | |||

| Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них | |||

| - М.: МГАХМ, 1997, с.50-51 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ПРОДУКТА | 2011 |

|

RU2458523C1 |

| US 5619073 A, 08.04.1997. | |||

Авторы

Даты

2008-09-10—Публикация

2007-01-09—Подача