Производство хлора и каустической соды путем электролиза водных растворов хлористого натрия (далее определенных как рассол) является одним из наиболее важных промышленных процессов. Хлор в действительности является исходным материалом для получения широкого ряда растворителей, химических промежуточных соединений и пластических масс, таких как перхлорэтилен, пропиленоксид, поливинилхлорид и полиуретан.

Хлорщелочной электролиз осуществляется в настоящее время с применением трех различных технологий: диафрагмной, с ртутным катодом и мембранной. Мембранная технология разработана в последние годы и используется в настоящее время при строительстве новых заводов. Однако значительная часть мирового производства хлора и каустической соды осуществляется по диафрагмной технологии и технологии с ртутным катодом, которые претерпели медленную эволюцию во времени в плане экономии энергии, надежности работы и регулирования загрязнения благодаря возможности освободиться от волокон, используемых для получения диафрагмы, или утечек ртути. Это непрерывное улучшение фактически делает менее интересной с экономической точки зрения замену существующих диафрагмных или ртутных установок современными мембранными электролизерами.

В частности, относительно диафрагмных электролизеров, которые являются предметом настоящего изобретения, их конструкция по сути состоит из трех частей: крышки, основания, на которое крепятся аноды, и катодов, обеспеченных полыми внутри элементами с довольно плоским сечением, известными как пальцы, разделенных анодами.

Конструкция основания четко показана в патенте США 3591483. Она, предпочтительно, содержит проводящий лист, такой как медная пластина, снабженная отверстиями, к которой крепятся аноды. Сторона пластины, обращенная к анодам, защищена резиновым листом или, предпочтительно, тонким листом титана. Однако в более прогрессивном варианте, как описано в патенте США 3674676, аноды содержат две противоположные подвижные поверхности, подкрепленные гибким устройством, которое обеспечивает их расширение с минимизацией расстояния анод-катодные пальцы и соответствующим снижением напряжения электролизера, т.е. снижением энергопотребления.

Еще более современная катодная конструкция описана в патенте США 3390072. Она содержит полый ящик (без крышки и днища), наружная стенка которого выполнена из четырех пластин углеродистой стали, сваренных вдоль их вертикальных ребер. Ящик дополнительно обеспечен внутренней стенкой, имеющей приваренные к ней пальцы, выполненные из перфорированного листа или металлической сетки, покрытые пористой диафрагмой. Геометрические размеры соединений между наружной, внутренней стенками и пальцами оптимизируется, как описано в патенте DE 4117521 A1, который определяет размеры различных частей, обеспечивая минимизацию коррозионного воздействия католита на углеродистую сталь. Пористая диафрагма, нанесенная на пальцы, выполняется из смеси, содержащей волокна асбеста или других инертных материалов, таких как оксид циркония, и полимерный материал. Смесь в соответствующей водной суспензии наносится вакуумной фильтрацией. Полимерный материал обеспечивает функцию соединения при обработке катода с диафрагмой, нанесенной на пальцы, при температуре 250-350oС в соответствующем термошкафу. Соответствующая температура и необходимое время выбираются в зависимости от используемого полимерного материала. Соответствующими материалами являются полимеры с различной степенью фторирования, такие как поливинилденфторид, сополимеры этилена с хлортрифторэтиленом, политетрафторэтилен.

Для того, чтобы улучшить токораспределение для пальцев, должна быть соответственно выбрана толщина наружной стенки. Вышеуказанный патент США 3390072 описывает использование одного или более медных листов, наложенных на наружную стенку для того, чтобы избежать использования чрезмерно толстых пластин углеродистой стали. Эти медные листы могут быть наложены с помощью дуговой сварки или соединения взрывом. Этот второй способ, хотя он является намного более дорогостоящим, является особенно предпочтительным, так как он обеспечивает равномерный электрический контакт по всей границе раздела между медью и углеродистой сталью. В случае медных листов, наложенных с помощью дуговой сварки, напротив, электрический контакт в основном локализуется на участках сварки. Поэтому в последнем случае медные листы являются менее эффективными в равномерном распределении электрического тока среди разных пальцев и в минимизации омических потерь, т.е. рассеянии электрической энергии благодаря электрическому сопротивлению структуры.

Хотя характеристики как крышки, так и проводящего основания, обеспеченного анодами, являются удовлетворительными, катод, как показано ранее, отрицательно подвержен довольно серьезным затруднениям, которые настоящее изобретение намерено преодолеть, как поясняется в последующем описании.

Эти трудности могут быть суммированы следующим образом:

a) Трещины в зонах сварки, соединяющих пластины наружной стенки, внутреннюю стенку и катодные пальцы. Эта проблема, известная в технике, хорошо изображена на рисунке на стр.176 издания "Corrosion Data Survey", NACE Editions, 1985. На рисунке ясно видно, что некоторые комбинации концентрации каустической соды и температуры вызывают трещины в частях и углеродистой стали с внутренними напряжениями, такими как верхушки сварных швов. Рисунок показывает также, что трещины исключаются, если части из углеродистой стали подвергаются снимающей напряжения термообработке. Эта обработка, состоящая в нагревании при 600oС в течение примерно 1 ч, не может быть применена к существующим катодам из-за сильного различия в коэффициентах термического расширения углеродистой стали и меди, которое будет вызывать заметные деформации. С другой стороны, термообработка только конструкции из углеродистой стали была бы бесполезной, т.к. последующая сварка медных листов будет снова вводить внутренние напряжения. Эта ситуация налагает ограничения как на концентрацию акустической соды, получаемой на катоде, так и на температуру электролиза, что снижает, но не исключает риск растрескивания.

b) Нарушения катодной структуры и трещины в зонах сварки между медным листом и стенками из углеродистой стали благодаря термической усталости в процессе фазы стабилизации диафрагмы при 250-350oС. Эти проблемы также обусловлены различными коэффициентами термического расширения меди и углеродистой стали, как рассмотрено выше. Даже если температуры стабилизации диафрагмы являются значительно ниже температур, типичных для снимающей напряжение обработки, трудности являются точно так же сильными, т.к. наиболее широко используемые сегодня диафрагмы имеют срок службы 9-15 месяцев, и поэтому их получение, включая стабилизацию, повторяется более, чем один раз в течение эксплуатационного срока катода.

с) Загрязнение солью меди суспензии, используемой для нанесения диафрагмы.

Так как катод полностью погружается в емкость, содержащую суспензию, и так как суспензия содержит заметные количества хлоридов и является насыщенной воздухом, как части из углеродистой стали, так и медные части неизбежно подвергаются коррозии. Постепенное нарастание концентрации меди в суспензии может привести к снижению качества диафрагмы, в частности, наиболее ценными свойствами являются прогнозируемые на более длительный эксплуатационный период.

Целью настоящего изобретения является обеспечение новой катодной конструкции, выполненной из разъемных частей, которая преодолевает все вышеуказанные недостатки существующих аналогов.

Настоящее изобретение относится к хлорщелочному диафрагмному электролизеру, оборудованному улучшенным катодом, отличающимся тем, что медный лист или листы для распределения электрического тока не являются выполненными как одно целое с катодом, а могут быть легко отсоединены. Поэтому конструкция из углеродистой стали после сборки различных частей с помощью сварки, но без медных листов, может быть подвергнута снимающей напряжения термообработке до работы в электролизере. Кроме того, конструкция из углеродистой стали может быть направлена в термошкаф в отдельности для стабилизации пористой диафрагмы после каждого повторного нанесения. Для того, чтобы улучшить токораспределение между конструкцией из углеродистой стали и медным листом или листами вводится высокопроводящий элемент, который может быть выполнен либо из деформируемого слоя, введенного между медным листом и стальной поверхностью наружной стенки, либо слоя, термически нанесенного на стальную поверхность, либо их комбинации. С помощью настоящего изобретения удается избежать трещин в процессе работы, деформаций в процессе фазы стабилизации диафрагмы и загрязнения водных суспензий, используемых для нанесения диафрагмы, т. е. всех трудностей, отрицательно влияющих на существующие катоды. Кроме того, с катодами настоящего изобретения любое ограничение концентрации получаемой каустической соды и температуры электролиза может быть обусловлено технологическими причинами, и нет необходимости поддерживать целостность катодной структуры во времени.

Изобретение будет проиллюстрировано со ссылкой на чертежи.

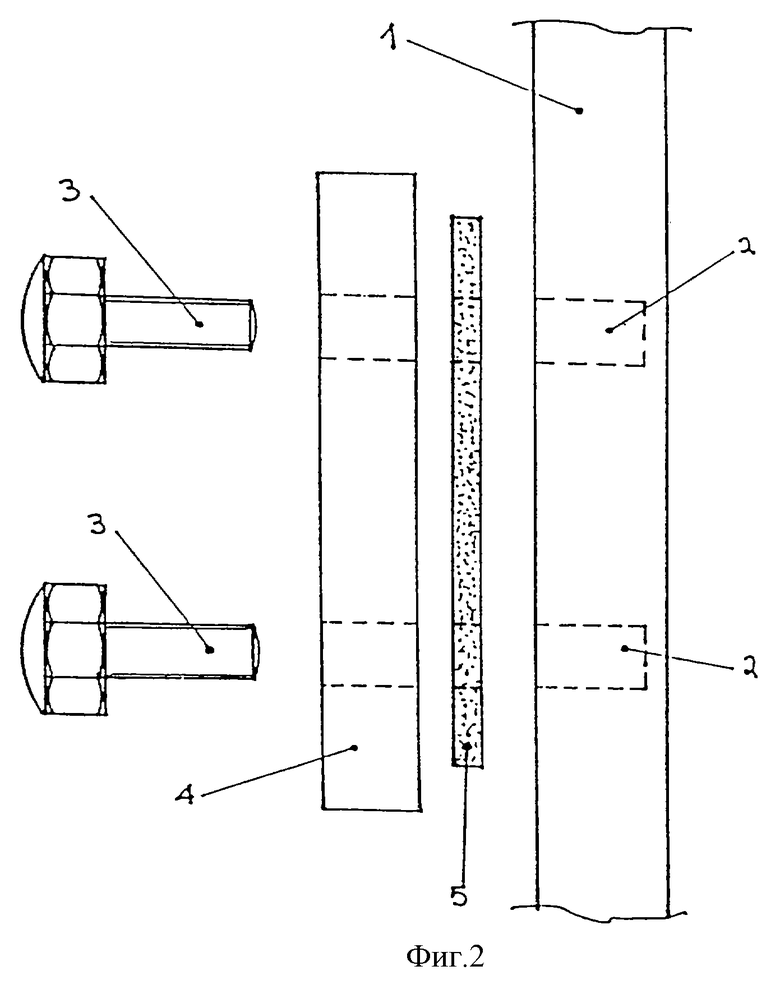

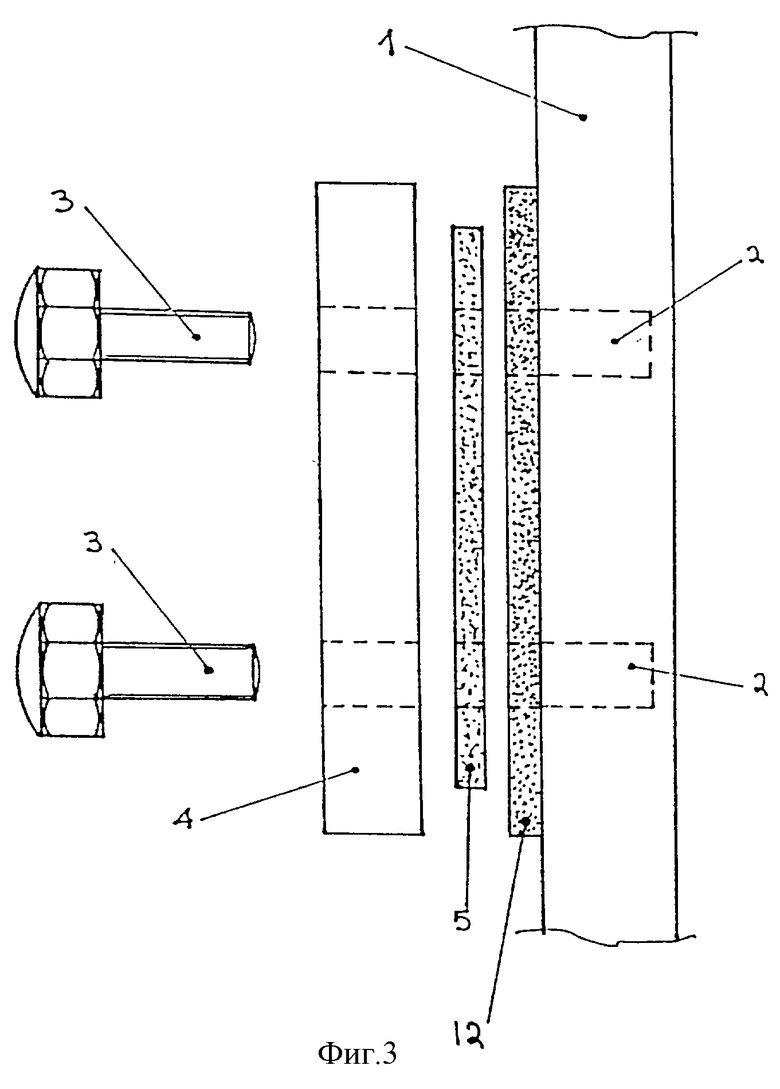

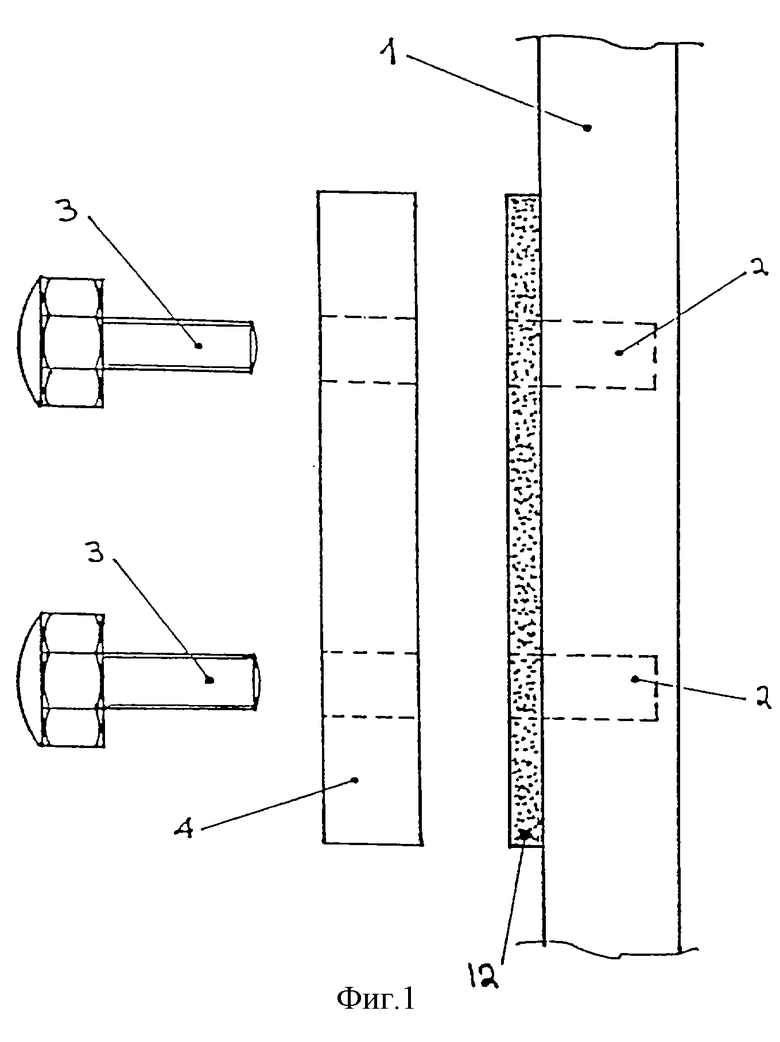

На фиг. 1, 2 и 3 показаны в разобранном виде компоненты системы соединения между медным листом и наружной стенкой из углеродистой стали катода изобретения;

фиг.4 показывает систему с фиг.2 после сборки;

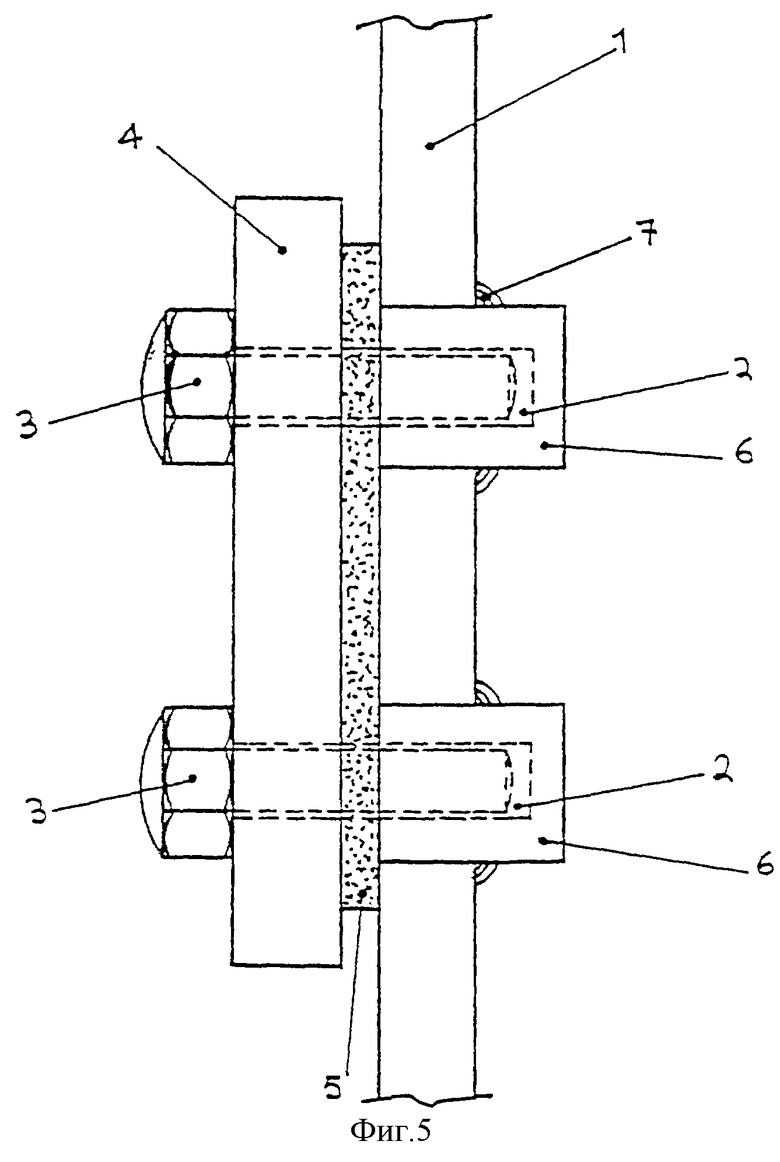

фиг.5 показывает другую конструкцию болтового соединения с фиг.4;

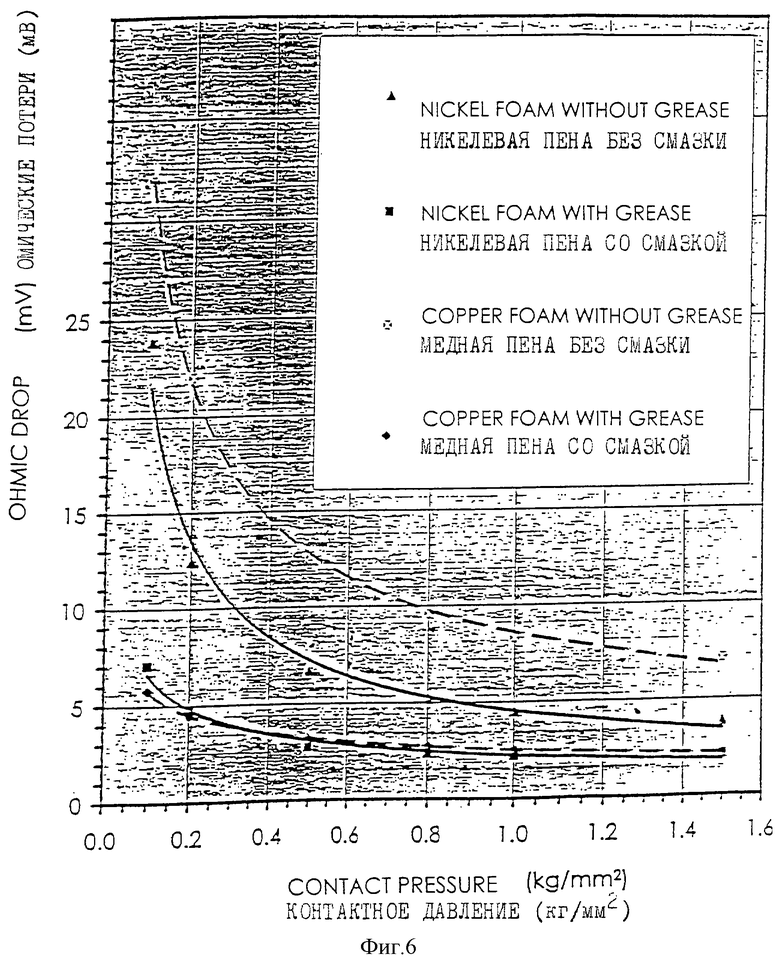

на фиг.6 представлена диаграмма, показывающая омические потери при соединении фиг.2 как функцию как различных материалов, так и механической нагрузки, приложенной с помощью болтов;

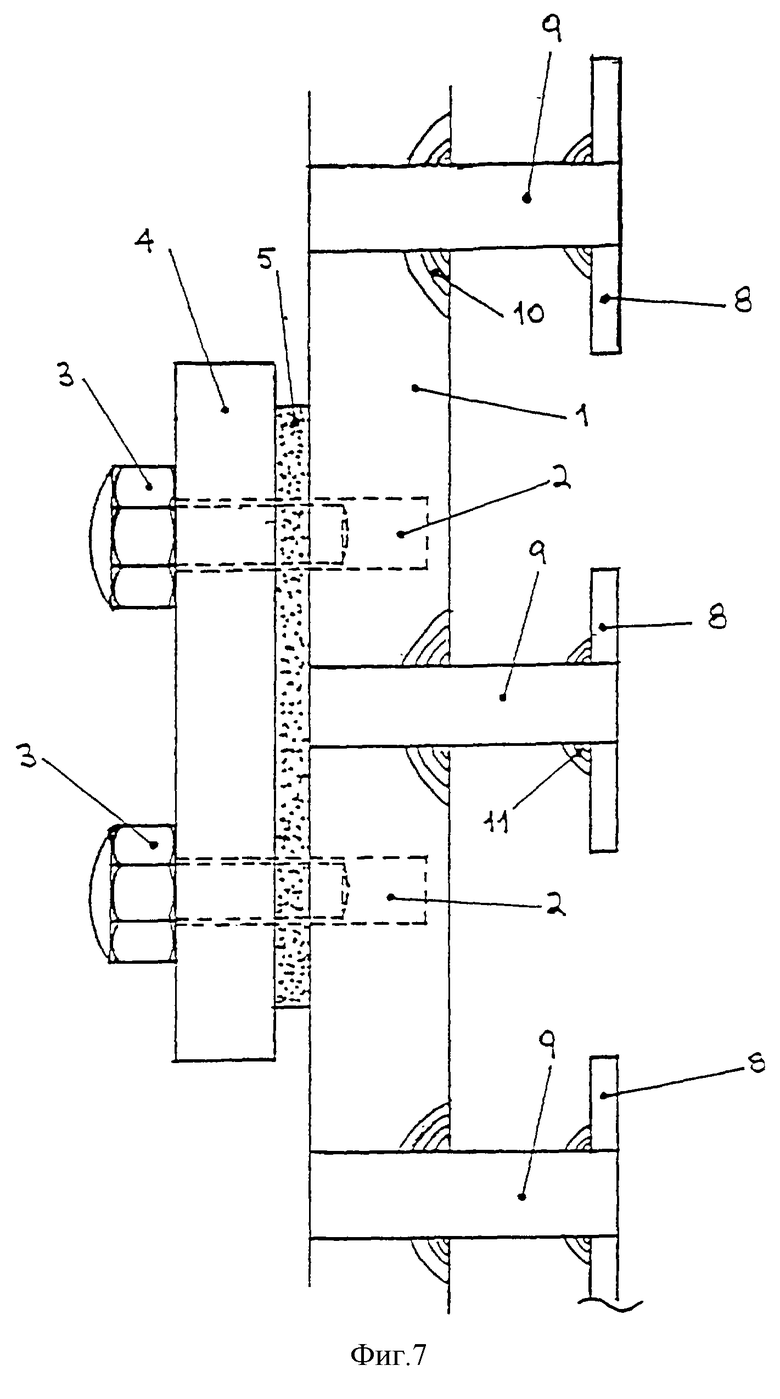

на фиг.7 представлен эскиз дополнительного поперечного сечения наружной стенки катода изобретения, включая систему соединения с фиг.2.

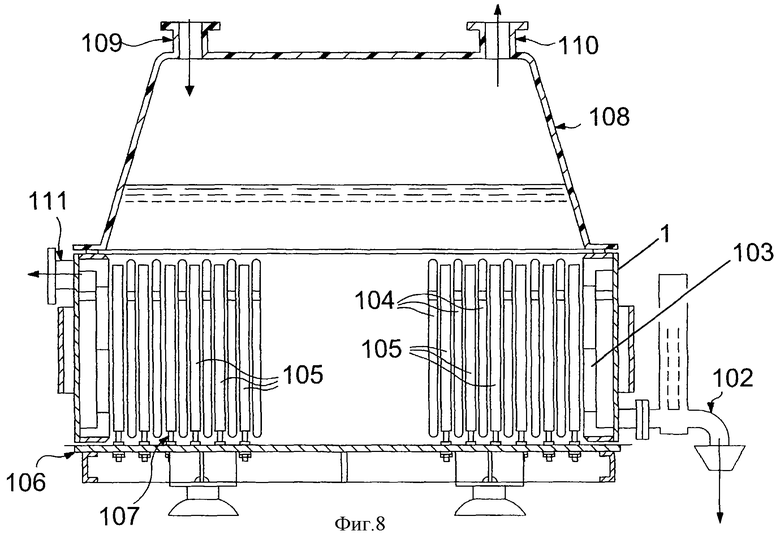

На фиг.8 представлен общий вид диафрагменного электролизера.

На фиг.1 наружная стенка 1 катода изобретения обеспечивается резьбовыми отверстиями 2 для установки болтов 3, способных прижать медный лист 4 к указанной наружной стенке. Наружная стенка 1 обеспечивается высокопроводящим элементом 12, который состоит из металлического слоя, нанесенного на нее способами термического напыления, такими как газопламенное или плазменное напыление. В противоположность описанию любого аналога режим напылительной установки является таким, что слой проводящего элемента 12 обеспечивается пористостью. Экспериментальные данные показывают, что пористость, определенная как отношение объема пор к сплошному объему, должна быть не менее 10% и, предпочтительно, 20-30%. Пористость необходима потому, что при сборке компонентов, показанных на фиг.1, требуется некоторая деформируемость проводящего элемента 12 для компенсации всех отклонений от плоскостности проводящих поверхностей.

При рассмотрении теперь фиг. 2, на которой представлен дополнительный вариант изобретения, видно, что высокопроводящим элементом 5, который разделяет медный лист 4 и наружную стенку 1, является материал, обладающий деформируемостью и остаточной упругостью при деформировании. Этот материал может быть выбран из группы, содержащей единичную и наложенные друг на друга сетки, неплоские растянутые листы, металлические пены, такие, как, например, тип, поставляемый фирмой Сумитомо (Япония) под торговой маркой Селмет.

На фиг. 3 представлен особенно предпочтительный вариант изобретения, в котором наружная стенка 1 катода изобретения обеспечивается проводящим элементом 12 с фиг.1, а деформируемый элемент 5 с фиг.2 дополнительно размещается между наружной стенкой 1 и медным листом 4. В этом случае оба элемента 5 и 12 совместно деформируются настолько, сколько требуется для оптимального непрерывного контакта между поверхностями стенки 1 и медным листом 4; к тому же элемент 12 обеспечивает границу раздела с наименьшим сопротивлением как к наружной стенке 1 благодаря металлургической связи между стенкой 1 из углеродистой стали и напыленными частицами металла, так и к элементу 5 благодаря обычной проводящей поверхности окислов металлов обоих элементов 5 и 12.

Когда компоненты, представленные на фиг.2, собираются вместе (см. фиг. 4), каждый болт 3 может воспринять нагрузку 5-10 т с давлением на медный лист 4, деформируемый проводящий элемент 5 и наружную стенку 1 в пределах 0,5-2 кг/мм2.

Как показано на фиг.5, для того, чтобы улучшить стабильность давления контакта, резьбовые отверстия 2 могут быть получены во втулке 6, фиксированной сварными швами 7 на стороне наружной стенки 1, противоположной стороне в контакте с медным листом 4. Кроме того, между головкой болта 3 и медным листом 4 может быть введена соответствующая пружина, не показанная для простоты на чертежах, для того, чтобы поддерживать давление, оказываемое болтом, как можно постоянным независимо от размерных модификаций, вызванных изменениями температуры.

Соединение между медным листом 4 и наружной стенкой 1 изобретения может быть обеспечено периферийным уплотнением, не показанным на чертежах, которое обеспечивает герметизацию зоны контакта и позволяет избежать риска коррозии в зоне границы контакта благодаря агрессивным агентам, которые могут присутствовать в окружающей среде. Уплотнение также имеет функцию предотвращения того, чтобы возможные промывные жидкости электролизера могли проникать в зону контакта, вызывая ржавение поверхности углеродистой стали. Необходимо только, чтобы поверхность углеродистой стали была свободна от оксида, что легко получается при пескоструйной обработке. Как пояснено ранее, нет необходимости в механической обработке, т.к. возможные отклонения профиля легко компенсируются проводящими элементами 5 и/или 12 изобретения.

На фиг.6 представлены омические потери катодного соединения с фиг.2 как функция давления прижима, типа проводящего элемента и улучшения, достигнутого за счет введения проводящей смазки, такой как Алкоа EJC, 2. Плотность тока в соединении составляет 0,25 А/мм2, т.е. примерно двойная плотность тока, типичная при обычной промышленной работе.

Что касается типа металла, используемого для проводящих элементов 5 и 12, полученные результаты показывают, что серебро и никель обеспечивают "лучшие характеристики, чем медь, но последняя является также пригодной. Когда в качестве соединения с фиг.2 используется пена металла, она характеризуется показателем 30 пор/см, поведение которой показано на фиг.6. Однако, приемлемые результаты получают с 1,2 пор/см. Только с более грубыми пенами примерно с 3 пор/мм результаты являются менее удовлетворительными.

На фиг.7 представлено поперечное сечение наружной стенки улучшенного катода, обеспеченного системой соединения изобретения и контактными штырями для токопередачи. Различные части указаны теми же цифрами, которые использованы на других чертежах. Внутренняя стенка 8 имеет различные катодные пальцы, фиксированные на ней, и контактные штыри 9 фиксируются с помощью сварных швов 10 и 11 к наружной стенке 1 и внутренней стенке 8. Контактные штыри 9 позволяют передать электрический ток непосредственно из зоны контакта между медным листом 4 и наружной стенкой 1 к внутренней стенке 8 и затем к пальцам, покрытым диафрагмой. Это устройство позволяет сократить путь электрического тока от медного листа к пальцам и поэтому снизить омические потери, т.е. рассеяние электрической энергии. Применение контактных штырей известно в технике, но было ограничено верхними и нижними частями наружной стенки по отношению к медному листу. В действительности, до сих пор было невозможно сваривать контактные штыри в соответствии с центральной зоной медного листа, чтобы избежать разрушения поверхности раздела углеродистая сталь - медь. Настоящее изобретение решает эту проблему, т.к. медные листы накладываются только впоследствии, и поэтому такое ограничение исключается.

На фиг. 8 представлен диафрагменный электролизер для электролиза с получением хлора и щелочи.

В частности электролизер содержит проводящее основание (106), поддерживающее аноды (105), через которые проходят анодные (107) стержни, и катод, выполненный в форме ящика с наружными (1) и внутренними (103) стенками, присоединенный к трубчатым, покрытыми диафрагмой пальцам (104).

Крышка электролизера имеет устройства для подачи (109) рассола и вывода (110) выделяющихся продуктов хлора. При этом катод имеет устройства выгрузки полученной каустической соды и водорода.

Дополнительной целью настоящего изобретения является обеспечение способа получения катода для электролизера настоящего изобретения. Этот способ направлен на получение катода, сварка которого свободна от внутренних напряжений. Это достигается в результате того, что конструкция, выполненная из углеродистой стали, свободная от медных пластин, подвергается снимающей напряжения термообработке, которая проводится при 550-600oС в течение одного часа. Конструкция из углеродистой стали затем подвергается процессу нанесения диафрагмы.

Дополнительной целью настоящего изобретения является обеспечение способа получения диафрагмы электролизера. Этот способ отличается тем, что конструкция из углеродистой стали катода, которая была термически релаксирована и снова является свободной от медных пластин, подвергается нанесению диафрагмы в соответствии с известной технологией и ее стабилизации путем обработки в термошкафу, которая проводится при 250-350oС в зависимости от типа используемого полимерного связующего.

Только в конце этой обработки имеется катодная конструкция, соединенная с медными пластинами, как описано выше.

Несмотря на то, что изобретение описано со ссылкой на отдельные варианты, должно быть понятно, что модификации, замены, опущения и изменения его являются возможными без отступления от его духа и предназначаются быть охваченными прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ КАТОДНЫХ ПАЛЬЦЕВ ХЛОРО-ЩЕЛОЧНЫХ ДИАФРАГМЕННЫХ ЭЛЕКТРОЛИЗЕРОВ | 2003 |

|

RU2317352C2 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2455397C2 |

| КАТОДНЫЙ ПАЛЕЦ ДЛЯ ДИАФРАГМЕННОЙ ЯЧЕЙКИ | 2006 |

|

RU2401322C2 |

| ЭЛЕКТРОЛИЗЕР | 1986 |

|

RU2041291C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР С ИОНООБМЕННОЙ МЕМБРАНОЙ | 1998 |

|

RU2190701C2 |

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ХЛОР-ЩЕЛОЧНОГО ПРОИЗВОДСТВА С УВЕЛИЧЕННОЙ ЭЛЕКТРОДНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2293141C2 |

| ХЛОРЩЕЛОЧНОЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 1994 |

|

RU2136784C1 |

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 2003 |

|

RU2309199C2 |

| Диафрагменный электролизер для получения хлора и каустической соды | 1988 |

|

SU1528815A1 |

| ЭЛЕКТРОЛИЗЕР МОНОПОЛЯРНЫЙ ДИАФРАГМЕННЫЙ | 2005 |

|

RU2296818C2 |

Использование: изобретение относится к диафрагменному хлорщелочному электролизеру. Сущность: электролизер содержит крышку, проводящее основание для поддержания анодов и катод в форме ящика, обеспеченного внутренней стенкой, наружной стенкой и трубчатыми пальцами, выполненными из сетки или перфорированного листа, покрытыми пористой диафрагмой. Один или более медных листов для токораспределения крепится к наружным стенкам катода. Соединения между медными листами и наружными стенками катода выполняются с помощью болтов с введением проводящего и деформируемого элемента, обладающего остаточной упругостью при сжатии. Сварные соединения для сборки стенок катода являются свободными от внутренних напряжений. Изобретение обеспечивает упрощение монтажа и улучшение эксплуатационных характеристик катода и диафрагмы и повышение срока службы диафрагмы. 3 с. и 11 з.п.ф-лы, 8 ил.

| US 3390072, 25.06.1968 | |||

| US 4224121, 23.09.1980 | |||

| US 3674676, 04.07.1972 | |||

| US 3591483, 06.07.1971 | |||

| RU 94041219 А1, 20.09.1996 | |||

| RU 2051990 С1, 10.01.1996. |

Авторы

Даты

2004-01-10—Публикация

1998-08-07—Подача