Изобретение относится к нефтегазодобывающей промышленности и может быть применено при вторичном вскрытии пластов для создания искусственной сети дренажных каналов в призабойной зоне пласта.

Известны способы вторичного вскрытия продуктивных пластов гидромеханическими щелевыми перфораторами (патент №2039220, Россия). Принцип вскрытия заключается в том, что перфоратор, опущенный в скважину на насосно-компрессорных трубах и привязанный к заданному пласту геофизическим методом, выполняет в эксплуатационной колонне сплошные разрезы-щели большой протяженности. Затем через эти щели воздействуют гидромониторной струей на цементное кольцо и горную породу вдоль ствола скважины. При этом используется насосный агрегат с давлением не менее 40 МПа, буровой станок для подъема перфоратора и резки стенки обсадной колонны ножом с твердосплавными элементами. Приведенная выше технология требует больших затрат энергии при незначительных механических проникновениях в пласт, не позволяющих выйти за зоны кольматации и загрязнения депрессионной воронки. Режущий нож, касаясь цементного кольца, разрушает его и ослабляет сопротивление обсадной колонны горному давлению.

Наиболее близким к предлагаемому техническому решению заявляемого устройства является механический гидроперфоратор по заявке №92012325/03 от 12.16.92 г. (дата публикации формулы 1995.04.20), опускаемый в скважину на колонне НКТ. В стенке обсадной колонны электромеханическим воздействием на металл образуют входное отверстие, через которое вводят гибкий зонд с соплом на конце для гидроструйного разрушения породы пласта с последующим образованием дренажного канала. Выдвижной электрод имеет ограничитель и соединен с электрокабелем, опускаемым на НКТ и по направляющей, выполненой из диэлектрика, ориентирован на боковую поверхность обсадной колонны. Технология гидроперфорирования с электрохимическим воздействием на колонну для образования отверстия требует привлечения мощных насосных агрегатов, электрического кабеля и работ, связанных с его спуском, а также трансформаторной подстанции с приборами управления электрохимической коррозией. Направление движения гибкого зонда непредсказуемо. Встречный поток разрушаемой струей породы может отклонить сопло зонда на 180°, что и предопределяет длину гибкого элемента гидроперфоратора. Стенки зонда не защищены от абразивного воздействия выносимой из забоя породы.

Устройство гидромеханического перфоратора направлено на решение задачи придания гибкому зонду свойств жесткого, что позволяет его коронке высверливать прямолинейный канал внутри пласта. Направление движения задается углом изгиба отклонителя и поворотом корпуса, в котором он размещен. Условно жесткий зонд, двигаясь поступательно прямолинейно внутри направляющей трубки и пласте, представляет собой жесткий единый полый элемент, а при переходе внутри изогнутого отклонителя проявляется свойство гибкого элемента. Гибкий зонд прототипа не располагает таким свойством, а гидромониторная струя агрегата не задает достаточного осевого усилия на забой для смыкания условно гибких элементов зонда. Сечения проходного канала в случае применения условно-гибких элементов к прототипу не позволит пропускать необходимое количество жидкости. Все подвижные и неподвижные элементы гидроперфоратора размещаются внутри НКТ. Неподвижные опускаются совместно с НКТ, подвижные могут опускаться как совместно с НКТ, так и на канатной проволоке. Обратный момент от трения в подшипниках корзины гасится турбинкой противовращения и на проволоку не передается.

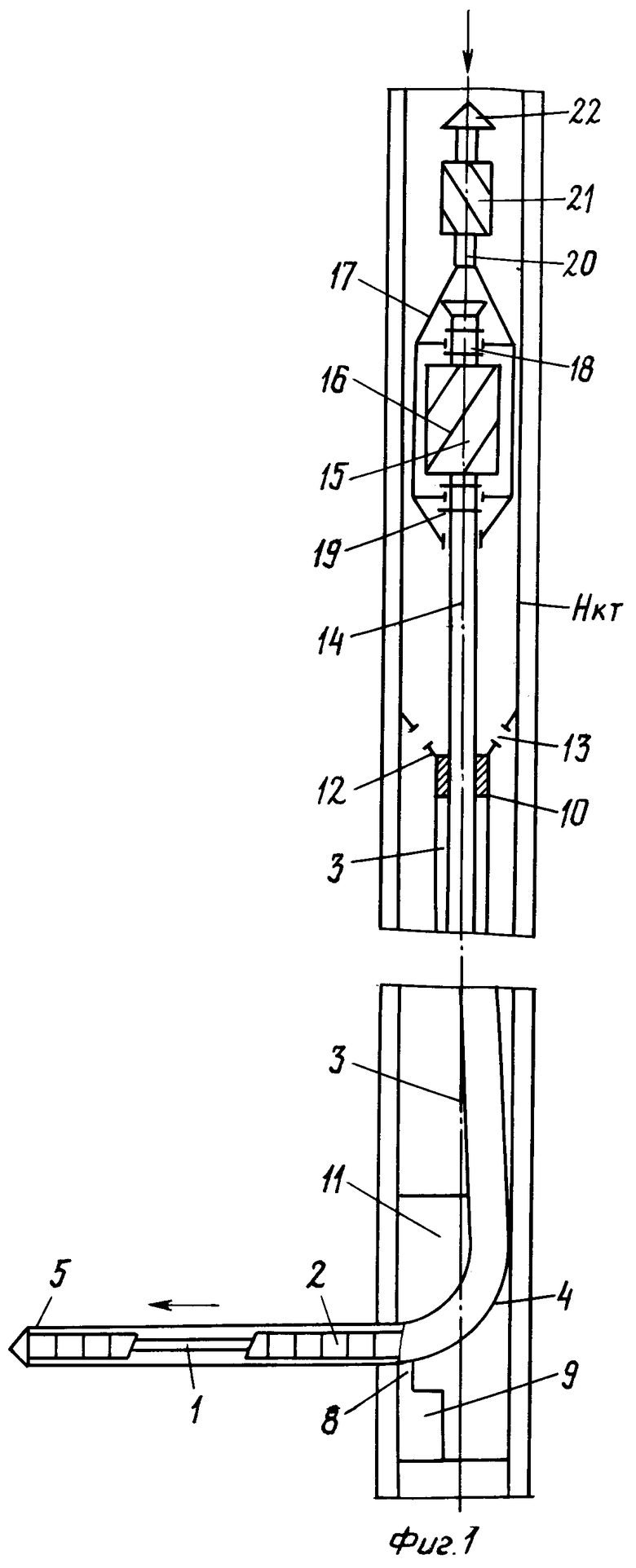

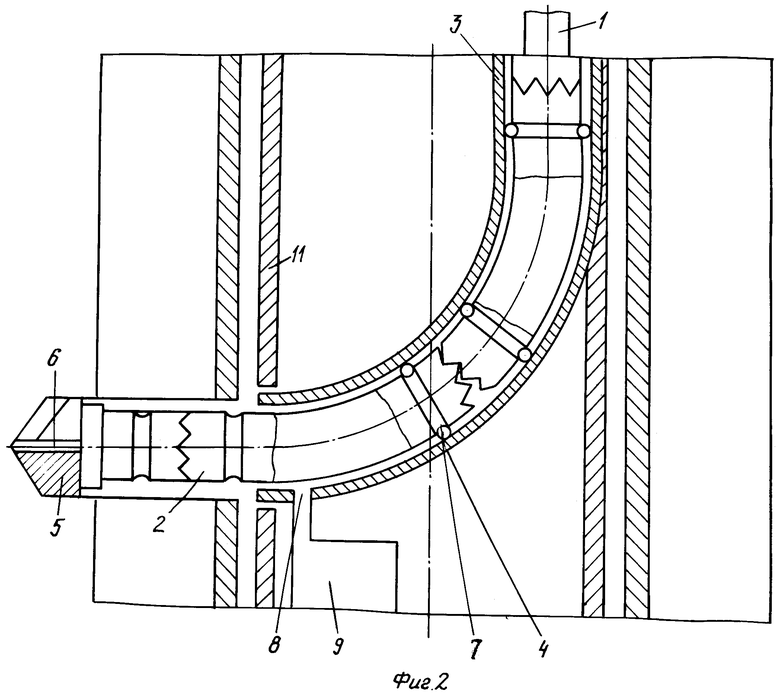

Решение технической задачи вторичного вскрытия пласта за зону искусственного загрязнения депрессионной воронки в предлагаемой заявке достигается тем, что гибкому зонду с режущей коронкой и соплом на оконечности придают свойства жесткого цилиндрические зубчатые втулки с кольцевой проточкой, в которой размещают хромированные стальные шарики, закрытые от выпадения внутренней поверхностью направляющей трубки, на конце которой установлен уплотняющий сальник, а гибкий зонд верхней своей частью соединен с нижней частью полой штанги, на конце которой на опорных подшипниках внутри корзины установлена рабочая турбина, перемещаемая внутри НКТ под воздействием подаваемой под давлением жидкости, передавая вращающий момент через полую штангу и гибкий зонд режущей коронке. Гидромеханический перфоратор размещен внутри НКТ и состоит из гибкого зонда 1 (фиг.1), помещенного внутрь зубчатых цилиндрических втулок 2 с кольцевыми проточками, которые совместно с зондом установлены в направляющей трубке 3 с отклонителем 4. На оконечности гибкого зонда 1 установлена режущая коронка 5 с соплом 6. Между кольцевой проточкой зубчатых цилиндрических втулок 2 и внутренней поверхностью направляющей трубки 3 размещают стальные хромированные шарики 7. В нижней части отклонителя 4 имеется отверстие 8 для сбора хромированных стальных шариков 7.

В верхней части направляющей трубки 3 установлено сальниковое уплотнение 10. Нижняя часть трубки 3 децентрированно соединена с защитным корпусом 11, а верхняя - по центру оси скважины с переходником 12 с отверстиями 13 для перепуска отработанной рабочей жидкости из НКТ в затруб. Гибкий зонд 1 (фиг.1) своей верхней частью соединен с нижней частью полой штанги 14, к верхней части которой крепится рабочая турбина 15 с лопастями 16. При сборке рабочую турбину 15 помещают внутрь корзины 17, в нижних и верхних посадочных местах которой установлены опорные подшипники 18, поджатые регулировочными гайками 19. Верхняя часть полой штанги 14 с лопастями 16 образует рабочую турбину 15, а ее верхний срез размещается выше лопастей 16 и выполнен в виде воронки. Корзина 17 представляет собой жесткую рамную конструкцию, переходящую в верхней части в стержень 20, к которому присоединены лопасти турбинки противоположного вращения 21. Стержень 20 окончен ловильной головкой 22.

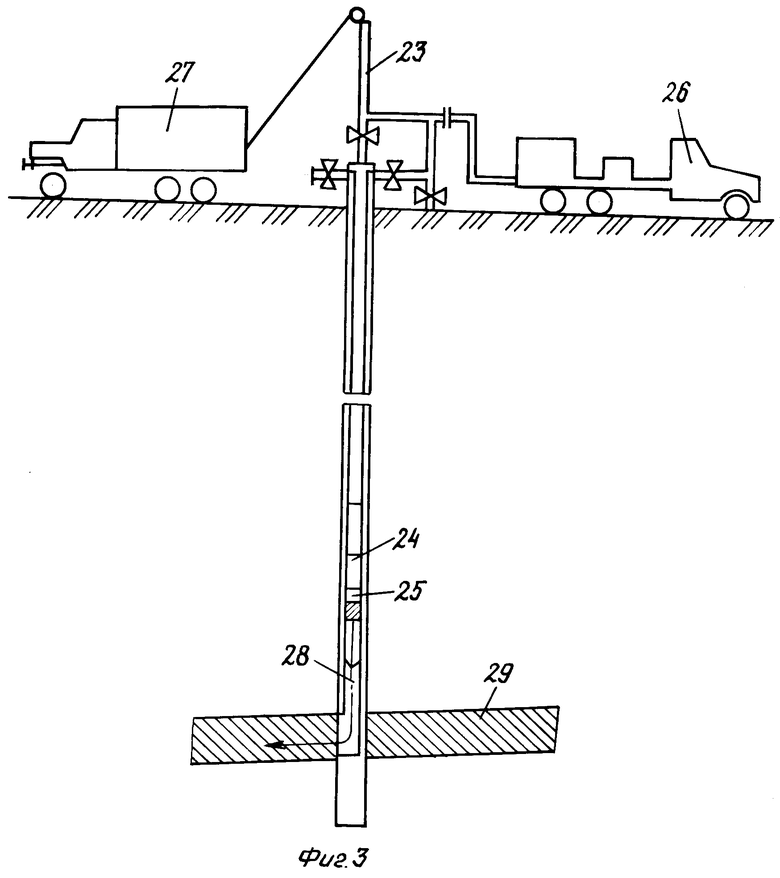

На фиг.1 показаны узлы и детали механического гидроперфоратора, размещенного внутри скважины. На фиг.2 изображена нижняя оконечность гибкого зонда в момент прохождения отклонителя. На фиг.3 показана работа гидроперфоратора в составе парка технологических машин.

Гидроперфоратор по фиг.1 опускают на НКТ в зону пласта. При этом режущая коронка 5 не выходит за пределы корпуса 11, кольцевые втулки гибкого зонда 1 заряжены шариками 7. Полая штанга 14 (фиг.1) выдвинута за пределы направляющей трубки 3. На канатной проволоке через лубрикатор 23 в скважину заводят механический яс 24 (фиг.3) с ловильным захватом 25, при этом захватывают ловильную головку 22 (фиг.1). В скважину центробежным насосным агрегатом под давлением подают рабочую жидкость, как правило нефть. При этом канатная лебедка 27 (фиг.3) удерживает подвижную часть гидроперфоратора, а именно гибкий зонд 1, полый стержень 3 с рабочей турбиной 15 на весу до тех пор, пока лопасти 16 рабочей трубины 15 не раскрутят режущую коронку 5, а рабочая жидкость не начнет поступать через сопло 5 в зону резания, после чего подвижную часть гидроперфоратора с регулируемой скоростью опускают в забой. По мере спуска и образования канала 28 в коллекторе пласта 29 стальные хромированные шарики 7 падают через отверстие 8 в емкость 9. При прохождении гибким зондом 1 отклонителя 4 (фиг.2) цилиндрические зубчатые втулки 2, временно без потери зацепления, вращаясь, размыкаются в нижней части, давая возможность гибкому зонду 1 с минимальными потерями на трение пройти кривой участок отклонителя 4. При необходимости ударами механического яса 24 (фиг.3) активизируют разрушение породы режущими коронками 5. Расстояние проходки измеряют по показаниям счетчика метража, установленного в лебедке, при подходе к расчетному прекращают подачу жидкости в НКТ. Поднимают подвижную часть гидроперфоратора на поверхность, заряжают шариками, ревизируют.

Колонну приподнимают, снова опускают подвижную часть гидроперфоратора в НКТ для ввода в забой с целью образования нового канала в продуктивном пласте.

В случае использования микроклинометров, а также устройств, позволяющих управлять направлением движения режущей коронки, и использования специальных погружных электроприводов, можно существенно увеличить длину проходки микрогоризонтального канала.

Экономический эффект от применения механического гидроперфоратора может составить миллионы рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОПЕРФОРАЦИИ ПЛАСТА И СКВАЖИННЫЙ ГИДРОПЕРФОРАТОР | 1992 |

|

RU2091566C1 |

| Способ гидроперфорации пласта | 1989 |

|

SU1670107A1 |

| Гидромеханический перфоратор | 1990 |

|

SU1789674A1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| СПОСОБ РАЗРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2001 |

|

RU2206724C2 |

| СКВАЖИННАЯ ЗАБОЙНАЯ КОМПОНОВКА | 2008 |

|

RU2369727C1 |

| СПОСОБ РАЗРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2000 |

|

RU2174591C1 |

| Устройство для гидроперфорации | 1982 |

|

SU1051237A1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2002 |

|

RU2230183C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

Устройство относится к нефтегазодобывающей промышленности и может быть применено при вторичном вскрытии пластов для создания искусственной сети дренажных каналов в призабойной зоне пласта. Обеспечивает возможность придания гибкому зонду свойств жёсткого зонда для увеличения длины прямолинейного канала. Сущность: устройство включает гибкий зонд, полый стержень, сопло, отклонитель. Гибкий зонд размещен внутри зубчатых цилиндрических втулок с кольцевой проточкой. Втулки помещены в направляющую трубку с отклонителем. Зонд имеет на одном конце режущую твердосплавную коронку с соплом. Другим концом он соединен с полой штангой, на конце которой размещена рабочая турбина. Турбина установлена внутри корзины. В корзине выполнены посадочные места под опорные подшипники. Корзина имеет возможность перемещаться внутри насосно-компрессорной трубы. 2 з.п. ф-лы, 3 ил.

| RU 92012325 А, 20.04.1995 | |||

| RU 93005930 А, 10.10.1995 | |||

| Гидравлическое устройство для вскрытия скважин | 1979 |

|

SU883352A2 |

| SU 916744 А, 30.03.1982 | |||

| US 4928757 A, 29.05.1990 | |||

| US 5392858 A, 28.02.1995 | |||

| US 5692565 A, 02.12.1997. | |||

Авторы

Даты

2004-01-10—Публикация

2002-04-16—Подача