Изобретение относится к области нефтегазодобычи, а более конкретно к технике перфорации труб при вторичном и последующих вскрытиях нефтяных и газовых обсаженных скважин.

В практике нефтегазодобычи находит широкое применение механическая перфорация, осуществляемая сверлящими перфораторами.

Из уровня техники известна система для сверлящей перфорации стенок обсаженных скважин (Патент РФ №2321728), содержащая корпус, выдвижной сверлящий инструмент, прижимное устройство-отклонитель, подвеску в виде каротажного кабеля. На каротажном кабеле расположен комплекс скважинного оборудования, включающего геофизический прибор контроля, гидравлический двигатель, компенсатор нагрузки на сверлящий инструмент, гибкий вал для крепления сверлящего инструмента. Прижимное устройство подвешено к нижнему концу насосно-компрессорных труб и имеет канал захода гибкого вала.

Недостатком является недостаточная эксплуатационная надежность системы, связанная с возможностью обрыва каротажного кабеля, т.к. этот кабель и вся система подвержены высоким растягивающим усилиям и слабо защищены от проворота при возникновении избыточных радиальных нагрузок при бурении продуктивных пластов высокой прочности.

Кроме того, при использовании в качестве геофизического прибора блока датчиков, выполненных с возможностью бесконтактного взаимодействия с магнитными метками, может возникнуть необходимость многократного спуска-подъема (вверх-вниз) каротажного кабеля с комплексом скважинного оборудования для обеспечения нужного позиционирования системы: датчик - магнитная метка, т.к. датчик может бесконтактно взаимодействовать с магнитной меткой только в положении «друг напротив друга». А учитывая, что вся система является протяженной, и значительного веса, то каротажный кабель испытывает огромные нагрузки на разрыв, а также механические воздействия при трении о стенки колонны НКТ, поэтому при спуске системы на кабеле очень важным является точность позиционирования геофизического прибора по отношению к магнитным меткам сразу за один спуск, чтобы исключить дополнительные знакопеременные нагрузки на указанный кабель. Это влияет на эксплуатационную надежность всей системы.

Также известна система для перфорации обсаженных скважин по патенту РФ на полезную модель №109208, включающая насосно-компрессорные трубы, прижимное устройство, якорь, подвеску в виде каротажного кабеля, на котором установлены аппаратура и скважинные механизмы, такие как: геофизический блок, винтовой забойный двигатель, пружинный демпфер, гибкий вал с режущим инструментом на конце. Система снабжена рычажно-пружинным механизмом стопорения, плунжером в концевой части винтового забойного двигателя, помещенными в корпус. Упомянутые механизмы и аппаратура в зоне от рычажно-пружинного механизма стопорения до направляющего устройства помещены в корпус из прецизионных трубчатых элементов. Прижимное устройство установлено на якоре, закрепленном в обсадной трубе. Плунжер в нижней части винтового забойного двигателя запирает промывочную жидкость и вынуждает ее поток целиком проходить через его камеры.

Несмотря на наличие рычажно-пружинного механизма стопорения, известная система для перфорации обсаженных скважин характеризуется теми же недостатками, что и предыдущий аналог, т.к. в конструкции не предусмотрен узел, обеспечивающий точность позиционирования датчиков геофизического блока по отношению к магнитным меткам уже при первом спуске кабеля с аппаратурой и скважинными механизмами в скважину. Это может снизить надежность эксплуатационной работы системы в будущем.

Для исключения проворота подвешенного геофизического кабеля с аппаратурой и скважинными механизмами, в ряде гидромеханических перфораторов используется шпоночный узел.

Например, известна система для перфорации обсаженных скважин (Патент РФ №2689454), которая содержит неподвижную часть, которая спускается на насосно-компрессорных трубах до заданной глубины; и выемную - подвижную часть, которая спускается на геофизическом кабеле. При этом неподвижная часть состоит из насосно-компрессорных труб, расположенной внутри них разрезной трубы, упорной муфты посадки двигателя, прижимного устройства, датчика выхода вала, отклонителя и якоря. А выемная подвижная часть состоит из подвески в виде каротажного кабеля, на которой размещен винтовой забойный двигатель, демпфирующее устройство, гибкий вал с режущим инструментом на конце. Поршень размещен в демпфирующем устройстве, которое расположено между винтовым забойным двигателем и гибким валом. Демпфирующее устройство выполнено в виде трубы квадратного сечения. Поршень также выполнен квадратного сечения и соединен с гибким валом. Корпус винтового забойного двигателя зафиксирован в колонне труб с помощью шпоночного узла, при этом выходной вал винтового забойного двигателя соединен с демпфирующим устройством с возможностью передачи крутящего момента и осевого усилия на гибкий вал и режущий инструмент. Винтовой забойный двигатель в концевой части снабжен переходником, который установлен в упорной муфте посадки двигателя, соединенной с демпфирующим устройством. Переходник в его центральной части выполнен со сквозным отверстием для вала винтового забойного двигателя. Корпус винтового двигателя снабжен блоком датчиков для контроля рабочего процесса винтового двигателя.

Однако указанная известная перфорационная система характеризуется следующими недостатками:

- использование в конструкции элементов квадратного сечения (трубы и поршень), усложняет конструкцию, т.к. элементы такого исполнения требуют специального заказа и специальной обработки. И если при работе возникает заклинивание инструмента, то необходим подъем всей выемной части на устье скважины, это увеличивает время перфорации и, как следствие, ее стоимость.

- в известной системе использован блок контроля конечных положений режущего инструмента в виде магнитных меток и датчиков их считывания, которые разнесены пространственно, а именно: метки расположены на гибком валу, а датчик их считывания - на корпусе отклонителя, что значительно снижает надежность работы всей системы, т.к. в процессе работы магнитные метки могут выпасть из гибкого вала, который подвержен сильной вибрации, и тогда потребуется подъем выемной части. А кроме того в считывающем устройстве (датчик их считывания) могут разрядиться элементы питания (обычно при таком пространственном размещении метки-датчик считывания, используются автономные элементы питания) или может произойти обрыв связи между датчиком считывания магнитных меток и геофизическим прибором, после чего процесс перфорации будет неуправляемым. Это в свою очередь влечет полный подъем всей компоновки перфоратора на устье скважины.

Наиболее близким к предлагаемому изобретению является устройство для глубокой перфорации обсаженных скважин (Патент РФ №19086), которое содержит корпус с криволинейной направляющей, в которой размещена гибкая штанга с режущей головкой на ее конце, механизмы осевого перемещения и вращения гибкой штанги, расположенные соосно оси корпуса, и фиксирующий пояс. Причем механизм вращения гибкой штанги выполнен в виде гидравлического забойного двигателя, а механизм осевого перемещения - в виде поршня, закрепленного на наружной поверхности корпуса гидравлического забойного двигателя. Выходной вал двигателя соединен с гибкой штангой, выполненной с проточным каналом, сообщающимся с промывочными каналами, выполненными в режущей головке гибкой штанги. Гидравлический забойный двигатель с поршнем установлены с возможностью осевого перемещения в полости жестко закрепленного на верхнем конце корпуса цилиндрического патрубка, верхний конец которого соединен с нижним концом колонны труб. В верхней части корпуса гидравлического забойного двигателя размещены дополнительно введенные в устройство узел восприятия реактивного момента от вращения гибкой штанги и связанный с ним блок контроля конечных положений режущей головки, подсоединенный посредством грузонесущего электрического кабеля, закрепленного на верхнем торце корпуса гидравлического забойного двигателя, к устью скважины. При этом узел восприятия реактивного момента от вращения гибкой штанги выполнен в виде, по крайней мере, двух пазов на внешней поверхности корпуса гидравлического забойного двигателя, в которых установлены подпружиненные шпонки с возможностью их выдвижения в продольный паз, выполненный на внутренней поверхности цилиндрического патрубка, длина которого равна величине перемещения режущей головки за пределы корпуса устройства.

Несмотря на то, что в известном перфораторе присутствует шпоночный узел, который должен предотвращать проворот аппаратуры и скважинного оборудования, подвешенных внутри корпуса на каротажном кабеле, однако недостатки его конструкции в некоторых случаях не гарантируют исключение такого проворота. Это обусловлено следующими моментами:

- наличие, по меньшей мере, двух шпонок на корпусе гидравлического двигателя при одном пазе на внутренней поверхности цилиндра, предполагает, что только одна из шпонок является рабочей, т.е. должна обеспечить исключение проворота аппаратуры и скважинного оборудования, подвешенных на геофизическом кабеле, что явно недостаточно для такой протяженной и тяжелой системы. А кроме того, несовпадение в количествах шпонок (две и более) и в количестве (одном) пазе может привести к перекосу, так например, в условиях бурения прочных пород возникает избыточная радиальная нагрузка, что может привести к провороту выемной части (подвески на кабеле аппаратуры и оборудования), что в значительной мере снижает эксплуатационную надежность перфоратора, т.к. при этой ситуации произойдет обрыв геофизического кабеля, что приведет к необходимости подъема всей компоновки и, как следствие, к истиранию шпонок и к возникновению повреждения поверхности шпоночного паза на заходе и по всей его длине.

- при наличии в блоке контроля конечных положений режущей головки геофизической системы: магнитные метки - датчики их считывания, с большой долей вероятности можно утверждать, что крайне сложно установить внутри корпуса перфоратора подвес в виде геофизического кабеля с размещенным на нем скважинным оборудованием сразу точно с первого раза, чтобы датчики сразу были напротив меток, т.к. шпонок две, а паз один. Поэтому неизбежно придется повторять несколько раз дополнительные спуски-подъемы выемной части перфоратора, что может привести к повреждению шпонок на корпусе двигателя, а также усложнить перфорационные работы и привести к дополнительному истиранию брони каротажного кабеля, к истиранию шпонок и к возникновению повреждения поверхности паза на заходе направляющего устройства.

- ввиду того, что шпонки в известном устройстве установлены на корпусе гидравлического двигателя, то шпоночный узел в большей степени будет защищать от проворота этот двигатель и вышерасположенный геофизический прибор, в то время как наиболее уязвимым звеном в подвесе будет являться геофизический кабель из-за приложения к нему очень большой нагрузки на разрыв, а потому проворот именно кабеля чреват еще большим увеличением этой нагрузки на него (при провороте будет происходить суммирование силы постоянной растягивающей продольной нагрузки и резкой дополнительной угловой нагрузки при провороте, что приведет к появлению больших усталостных напряжений в броне кабеля, а значит, к снижению его общей эксплуатационной надежности в будущем и возможности обрыва) (см., например, Горбенко Л.А. Каротажные кабели их эксплуатация, изд. 2-е, М. Недра, 1978, с. 62-65).

Технический результат, обеспечиваемый предлагаемым техническим решением, заключается в обеспечении точного позиционирования установки геофизического прибора по отношению к магнитным меткам перфоратора за один спуск, при одновременном повышении эксплуатационной надежности работы перфоратора, за счет гарантированного исключения обрыва каротажного кабеля. За счет этого будет обеспечен безаварийный режим сверления обсадной колонны и заданной глубины вскрытия продуктивного пласта, особенно в условиях твердых пород. Наличие двух Λ-образных срезов на направляющем цилиндре исключат трение кабеля о стенки и значительно увеличат время безремонтной эксплуатации перфоратора и позволят за один спуск сверлить эксплуатационную колонну и породу на заданную глубину.

Указанный технический результат достигается предлагаемым перфоратором гидромеханическим скважинным сверлящим, включающим соединенные друг с другом трубный корпус, отклонитель и якорь, при этом трубный корпус и отклонитель снабжены направляющей, в которой размещен привод с гибким валом и режущим инструментом, при этом указанный привод размещен в трубном корпусе и состоит из последовательно соединенных на подвеске в виде каротажного кабеля блока контроля конечных положений режущего инструмента в виде геофизического прибора, механизма вращения гибкого вала в виде винтового забойного двигателя, механизма осевого перемещения гибкого вала в виде поршня, причем гибкий вал с режущим инструментом размещен в направляющей отклонителя, а все элементы привода и гибкий вал снабжены проточным гидравлическим каналом, выполненным с возможностью взаимодействия с режущим инструментом, при этом перфоратор снабжен шпоночным узлом, при этом новым является то, что перфоратор дополнительно снабжен пружинным блоком, размещенным ниже забойного двигателя и соединенного с его выходным валом, а также удлинителем, соединяющим пружинный блок и гибкий вал, при этом указанный пружинный блок выполнен в виде пружины, размещенной в корпусе, перфоратор в зоне, начиная от корпуса геофизического прибора до отклонителя, снабжен составным посредством муфты внутренним корпусом, установленным коаксиально с трубным корпусом и жестко с ним связанным, при этом верхняя часть внутреннего корпуса до муфты охватывает зону размещения геофизического прибора, а нижняя часть внутреннего корпуса ниже муфты охватывает зону размещения винтового забойного двигателя, при этом геофизический прибор снабжен датчиками считывания магнитных меток, размещенных в два ряда, расположенных диаметрально противоположно в верхней части внутреннего корпуса в зоне размещения геофизического прибора, причем зона размещения геофизического прибора дополнительно снабжена установленным соосно с внутренним корпусом частично разрезным направляющим цилиндром с двумя сквозными диаметрально расположенными продольными прорезями, верхняя часть которого выполнена в виде двух Λ-образных срезов, а нижняя часть указанного цилиндра установлена с упором на муфту, соединяющую верхнюю и нижнюю части внутреннего корпуса, при этом длина сквозных продольных прорезей направляющего цилиндра равна величине перемещения режущего инструмента за пределы перфоратора на требуемую глубину сверления, а шпоночный узел перфоратора выполнен в виде двух подпружиненных шпонок, установленных диаметрально противоположно на внешней поверхности корпуса геофизического прибора и выполненных с возможностью их выдвижения в сквозные продольные прорези направляющего цилиндра.

Шпоночный узел перфоратора снабжен дополнительной парой шпонок.

Поставленный технический результат обеспечивается за счет следующего.

Снабжение предлагаемого перфоратора пружинным блоком, размещенным ниже забойного двигателя и соединенного с его выходным валом, обеспечивает плавную, без изломов работу сверлящих головок режущего инструмента.

Причем введение подобного конструктивного элемента в конструкцию перфоратора широко известно из уровня техники.

Выполнение блока контроля конечных положений режущего инструмента в виде системы, состоящей из магнитных меток и геофизического прибора с датчиками считывания указанных меток (например, бесконтактный герконовый выключатель), также известно из уровня техники. Отличие в разных конструкциях перфораторов состоит только в разном пространственном расположении меток и датчиков, например, магнитные метки могут быть размещены на гибком валу, а значит датчики - в нижней части перфоратора на отклонителе (патент РФ № 2689454), или магнитные метки могут быть расположены в корпусе геофизического прибора, а датчик в самом приборе. Но главное в этой системе, чтобы датчики всегда срабатывали под действием магнитного поля от магнитной метки, и блок контроля производил снятие замеров. Так как именно с помощью такой системы обеспечивается контроль конечных положений режущего инструмента.

Благодаря тому, что предлагаемый перфоратор в зоне, начиная от геофизического прибора до отклонителя, снабжен составным посредством муфты внутренним корпусом, установленным коаксиально с трубным корпусом и жестко с ним связанным, обеспечиваются две цели: возможностью выдвижения в сквозные продольные прорези направляющего цилиндра.

Поставленный технический результат обеспечивается за счет следующего.

Снабжение предлагаемого перфоратора пружинным блоком, размещенным ниже забойного двигателя и соединенного с его выходным валом, обеспечивает плавную, без изломов работу сверлящих головок режущего инструмента. Причем введение подобного конструктивного элемента в конструкцию перфоратора широко известно из уровня техники.

Выполнение блока контроля конечных положений режущего инструмента в виде системы, состоящей из магнитных меток и геофизического прибора с датчиками считывания указанных меток (например, бесконтактный герконовый выключатель), также известно из уровня техники. Отличие в разных конструкциях перфораторов состоит только в разном пространственном расположении меток и датчиков, например, магнитные метки могут быть размещены на гибком валу, а значит датчики - в нижней части перфоратора на отклонителе (патент РФ №2689454), или магнитные метки могут быть расположены в корпусе геофизического прибора, а датчик в самом приборе. Но главное в этой системе, чтобы датчики всегда срабатывали под действием магнитного поля от магнитной метки, и блок контроля производил снятие замеров. Т.к. именно с помощью такой системы обеспечивается контроль конечных положений режущего инструмента.

Благодаря тому, что предлагаемый перфоратор в зоне, начиная от геофизического прибора до отклонителя, снабжен составным посредством муфты внутренним корпусом, установленным коаксиально с трубным корпусом и жестко с ним связанным, обеспечиваются две цели:

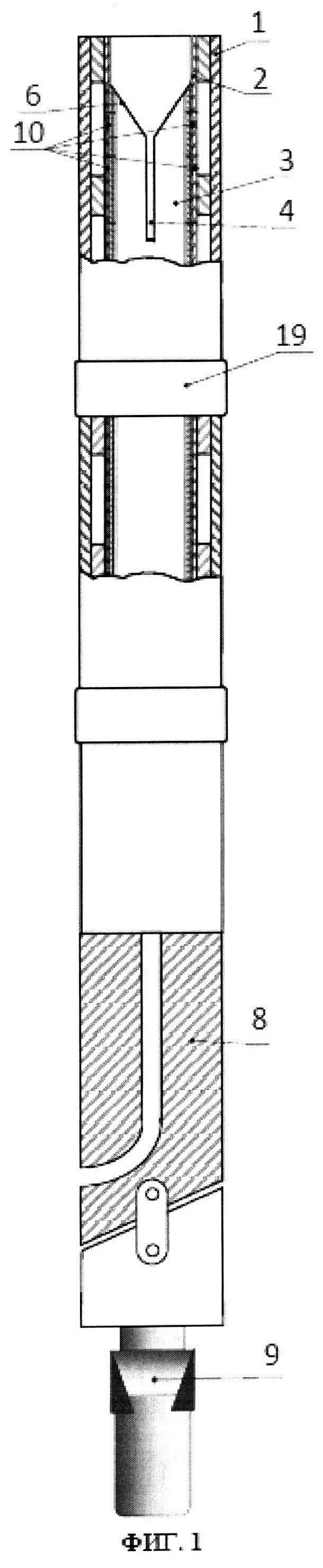

во-первых, усиливается жесткость всей системы перфорации, что особенно важно для условий сверления в крепких, твердых породах для исключения проворота выемной части перфоратора, и, во-вторых, конструктивно позволяет снабдить верхнюю его часть двумя вертикальными рядами магнитных меток, расположенных диаметрально противоположно, и разместить в этой зоне разрезной направляющий цилиндр с двумя сквозными, диаметрально расположенными, продольными прорезями, верхняя часть которого выполнена в виде двух Λ-образных срезов (острый угол), при этом нижняя часть цилиндра установлена с упором на муфту, соединяющую верхнюю и нижнюю части внутреннего корпуса. Причем прорези на направляющем цилиндре размещены со сдвигом на 90° по отношению к магнитным меткам, установленным на внешней стороне внутреннего корпуса.

Благодаря наличию этого цилиндра и его конструктивным характеристикам обеспечивается возможность установления выемной части - подвеса в виде каротажного (геофизического) кабеля с размещенным на нем скважинным оборудованием, сразу точно с первого раза таким образом, чтобы датчики геофизического прибора сразу были напротив магнитных меток (т.е. датчики в геофизическом приборе монтируются со сдвигом на 90° по отношению к шпонкам на его корпусе, которые будут «заходить» в прорези этого цилиндра). Т.е. это обеспечивает повышение точности ориентации перфоратора в скважине.

Например, в качестве магнитной метки на внешней стороне внутреннего корпуса может быть размещена пробка с магнитом таким образом, чтобы при установке датчика геофизического прибора напротив магнита возникал электрический сигнал, передающийся на поверхность по геофизическому кабелю.

Ранее, без этого направляющего цилиндра, приходилось несколько раз производить дополнительно спуски-подъемы выемной части (подвеса со скважинным оборудованием) перфоратора, чтобы обеспечить точное позиционирование датчиков геофизического прибора напротив меток, что приводило к дополнительному трению брони геофизического кабеля о стенки скважины, о торец корпуса перфоратора, а значит, к многократно повторяющимся циклам напряжений в кабеле и к его истиранию, т.е. к снижению ресурса его работы.

Благодаря тому, что указанный направляющий цилиндр выполнен частично разрезным с двумя сквозными диаметрально расположенными продольными прорезями, которые выполняют роль направляющих при спуске и в последующем для фиксации в них подпружиненных шпонок, расположенных на внешней поверхности корпуса геофизического прибора, достигается две цели: во-первых, выемная часть перфоратора сразу, уже при первом спуске, «садиться» в требуемое положение, исходя из задачи установки датчиков прибора напротив магнитных меток для целей считывания с них магнитного сигнала; а во-вторых, шпоночное соединение располагается наиболее близко к геофизическому кабелю, что гарантированно защищает и этот кабель, и всю выемную часть от проворота. Это достигается за счет того, что «плечо» (расстояние) от шпоночного соединения до кабеля является значительно меньшим, чем, если бы шпоночное соединение было размещено, как в аналоге и в прототипе, т.е. в зоне корпуса гидравлического двигателя (значительно дальше от геофизического кабеля, т.к. двигатель находится на подвесе ниже геофизического прибора). Проворот - это вращательное движение. А, как известно из области физики, скручивающее усилие определяется моментом силы. Момент силы - это векторная физическая величина, характеризующая действие силы на механический объект, которая может вызвать вращательное движение, и она равна произведению силы на расстояние от центра вращения, т.е. чем меньше это расстояние, тем меньше крутящий момент (см. https://ru.wikipedia.org/wiki/Момент_силы), а значит - чем ближе шпоночный узел к кабелю, тем меньше вероятность его проворота.

Выполнение в частном случае шпоночного узла перфоратора в виде двух пар (а можно и больше) подпружиненных шпонок, при этом шпонки каждой пары установлены диаметрально противоположно на внешней поверхности корпуса геофизического прибора и при этом каждая пара шпонок отстоит по высоте от другой пары шпонок, и каждая из этих шпонок выполнена с возможностью выдвижения в сквозные продольные прорези направляющего цилиндра, может обеспечиваться дополнительная усиленная защита от проворота не только каротажного кабеля, но и всей подвески на нем.

Выполнение верхней части направляющего цилиндра в виде двух Λ-образных срезов обеспечивает следующие преимущества:

- исключает «задиры» внутренней компоновки секции геофизического прибора,

- исключает повреждение шпонок на корпусе геофизического прибора, что гарантирует надежное шпоночное соединение,

- снижено истирание поверхности геофизического кабеля, что понижает вероятность аварийности из-за обрыва,

- дает возможность за счет увеличения жесткости формировать перфорационный канал за один спуск выемной части.

Выполнение длины сквозных продольных прорезей направляющего цилиндра, равной величине перемещения выемной части, позволяет обеспечить контроль необходимой длины выхода режущего инструмента и гибкого вала за пределы эксплуатационной колонны.

Таким образом, благодаря совокупности признаков предлагаемого перфоратора обеспечивается точное позиционирование установки геофизического прибора за один спуск, одновременно повышается эксплуатационная надежность работы перфоратора за счет гарантированного исключения обрыва каротажного кабеля и значительно снижается время проведения работ, за счет уменьшения количества спуско-подъемов выемной части и как следствие снижение общих затрат на выполнение работ.

Следует подчеркнуть, что указанная совокупность признаков в формуле находится в конструктивном единстве для предлагаемого технического решения, и исключение хотя бы одного из них нарушит это единство, т.к. представляет собой один объект в виде единой конструкции, конструктивные элементы которой соединены, сочленены между собой и в соединении обеспечивают реализацию предлагаемым перфоратором общего функционального назначения при эксплуатации, т.е. формирование перфорационных каналов посредством механической сверлящей перфорации.

Таким образом, предлагаемое изобретение характеризуется совокупностью взаимообусловленных признаков, которые все участвуют в обеспечении достижения технического результата, т.к. этот результат проявляется только при использовании этого технического решения в целом.

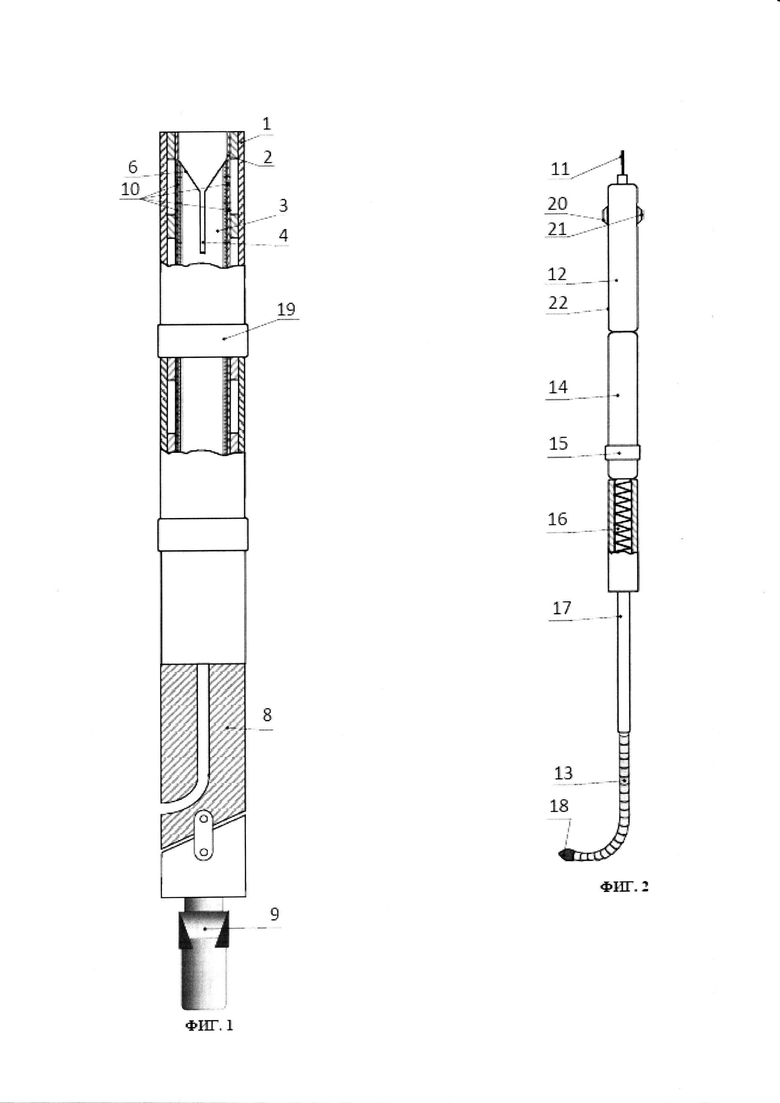

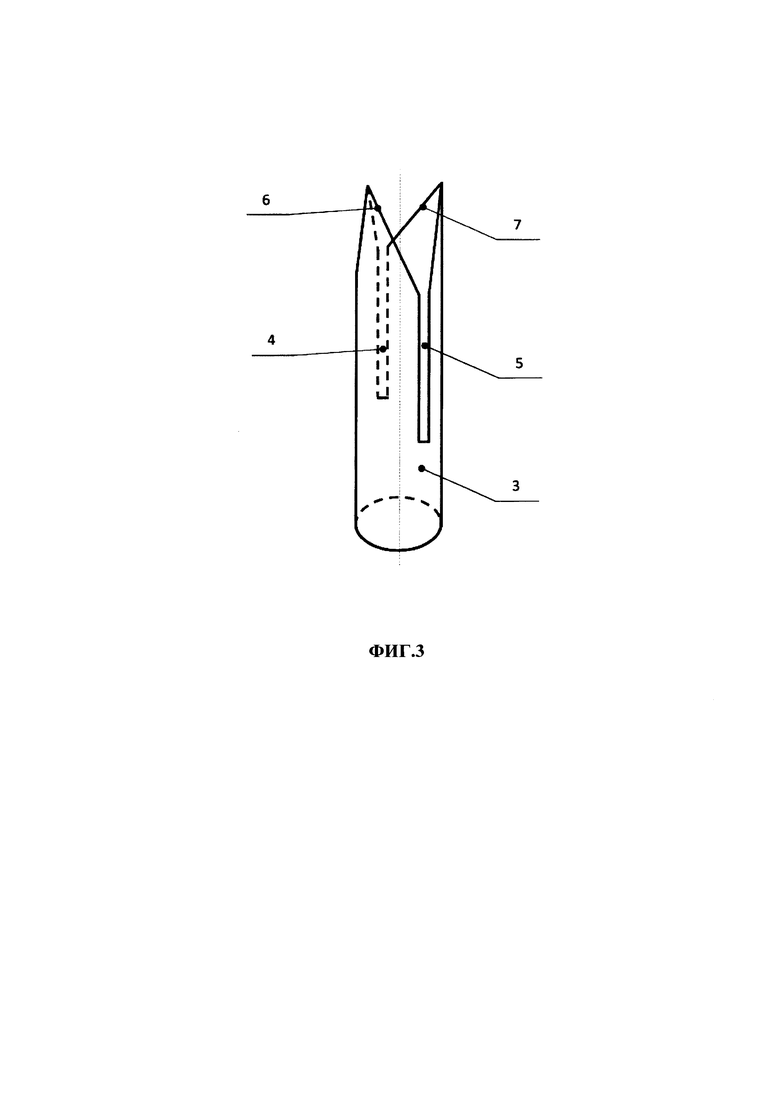

Предлагаемый перфоратор скважинный гидромеханический сверлящий иллюстрируется чертежами, где на фиг. 1 представлена невыемная (неподвижная) часть предлагаемого перфоратора в разрезе; на фиг. 2 - выемная часть предлагаемого перфоратора в разрезе; на фиг. 3 - аксиальная проекция разрезного направляющего цилиндра в двумя Λ-образными срезами.

Предлагаемый перфоратор состоит из двух частей: невыемной (неподвижной) части, присоединяемой, например, посредством муфтового соединения к вышерасположенным насосно-компрессорными трубам (НКТ), и выемной (подвижной) части, которая спускается на геофизическом (каротажном) кабеле внутрь неподвижной части, которая снабжена для этой цели направляющей.

В общем виде невыемная (неподвижная) часть заявляемого перфоратора включает (снизу вверх в скважине): якорь, отклонитель, корпусную секцию винтового забойного двигателя, корпусную секцию геофизического прибора.

Выемная часть состоит из последовательно соединенных на каротажном кабеле геофизического прибора, винтового забойного двигателя, пружинного блока с удлинителем, гибкого вала с режущим инструментом.

Перечень конструктивных элементов предлагаемого перфоратора:

Трубный корпус 1

Внутренний корпус 2

Разрезной направляющий цилиндр 3

Прорези цилиндра 4 и 5

Λ-образные срезы цилиндра 6 и 7

Отклонитель 8

Якорь 9

Магнитные метки 10

Каротажный кабель 11

Геофизический прибор 12

Гибкий вал 13

Винтовой забойный двигатель 14

Поршень 15

Пружинный блок 16

Удлинитель 17

Режущий инструмент 18

Муфта соединительная 19

Шпонки подпружиненные 20 и 21

Корпус геофизического прибора 22.

Неподвижная часть заявляемого перфоратора (фиг. 1) содержит трубный корпус 1; жестко связанный с ним составной посредством муфты 19 внутренний корпус 2; жестко связанный с внутренним корпусом 2 частично разрезной направляющий цилиндр 3 с двумя сквозными диаметрально расположенными продольными прорезями 4 и 5 (фиг. 3), верхняя часть которого выполнена в виде двух Λ-образных срезов 6 и 7. Также неподвижная часть включает жестко соединенный с корпусом отклонитель 8 и якорь 9. Верхняя часть внутреннего корпуса 2 (с наружной стороны) снабжена двумя вертикальными рядами магнитных меток 10, расположенных диаметрально противоположно и со смещением на 90° по отношению к прорезям 4 и 5 направляющего цилиндра 3. При этом корпус и отклонитель снабжены направляющей, с возможностью размещения в ней выемной (подвижной) части перфоратора.

Выемная (подвижная) часть перфоратора (фиг. 2) выполнена в виде подвески на каротажном кабеле 11 (например, изготовленного по ГОСТ Р 31944-2012) блока контроля конечных положений режущего инструмента, состоящего из магнитных меток 10, установленных на внутреннем корпусе 2, и геофизического прибора 12 с датчиками считывания указанных магнитных меток 10; механизма вращения гибкого вала 13 в виде винтового забойного двигателя 14; механизма осевого перемещения гибкого вала 13 в виде поршня 15, установленного в нижней части забойного двигателя; пружинного блока 16 (состоит из пружины, установленной в корпусе), соединенного с выходным валом забойного двигателя 14; удлинителя 17 (соединяет пружинный блок и гибкий вал), гибкого вала 13 с режущим инструментом 18. При этом гибкий вал 13 с режущим инструментом 18 размещен в направляющей отклонителя 8. Все элементы аппаратуры и скважинных механизмов выемной части, а также гибкий вал 13 снабжены проточным гидравлическим каналом, выполненным с возможностью взаимодействия с режущим инструментом 18.

Заявляемый перфоратор снабжен шпоночным узлом, который выполнен в виде двух подпружиненных шпонок 20 и 21, установленных диаметрально противоположно на внешней поверхности корпуса 22 геофизического прибора 12 и выполненных с возможностью их выдвижения в сквозные продольные прорези 4 и 5 направляющего цилиндра 3. Возможно снабжение корпуса 22 геофизического прибора 12 и большим количеством шпонок, но все они должны быть выполнены с возможностью выдвижения в прорези 4 и 5 направляющего цилиндра 3. Этот частный случай необходим для дополнительного обеспечения исключения проворота выемной части, например, в условиях перфорации чрезвычайно прочных пород. Длина сквозных продольных прорезей 4 и 5 направляющего цилиндра 3 равна величине перемещения режущего инструмента 18 за пределы эксплуатационной колонны.

Отклонитель 8 выполнен с каналом для гибкого вала 13 и с наклонной нижней частью, подвижно соединенной с наклонной верхней частью, выполненной в виде клинового механизма.

Предлагаемый перфоратор работает следующим образом.

Производят установку на необходимой глубине в скважине якоря 9. Производят привязку перфоратора на необходимую глубину в интервале вскрытия пласта обсаженной скважины. Производят посадку отклонителя 8 на якорь 9 и прижатие верхней части отклонителя 8 к стенке обсаженной скважины. Далее устанавливают корпуса: трубный корпус 1 (выполняется из обычной НКТ), соосно размещенный в нем внутренний корпус 2, выполненный из нержавеющей стали. При этом предварительно на верхней части внутреннего корпуса 2 на его внешней поверхности, обращенной к трубному корпусу 1, устанавливают вертикально диаметрально противоположно магнитные метки 10 (например, 11 шт.на расстоянии примерно 250 мм друг от друга). Трубный корпус 1 и внутренний корпус 2 выполнены составными посредством муфты 19. Это необходимо с технологической точки зрения ввиду большой протяженности перфорационной системы, а кроме того, муфта выполняет роль упора для нижнего торца разрезного цилиндра 3. Коаксиально внутреннему корпусу 2 устанавливают и закрепляют на нем разрезной направляющий цилиндр 3 (также выполнен из нержавеющей стали), причем его прорези 4 и 5 ориентируют со сдвигом на 90° по отношению к магнитным меткам 10 на внутреннем корпусе 2. Таким образом формируют неподвижную часть.

Производят спуск в направляющую неподвижной части на каротажном грузонесущем кабеле 11 выемную часть, состоящую (сверху вниз) из геофизического прибора 12, забойного двигателя 14; поршня 15, помещенного полированную трубу; пружинного блока 16, удлинителя 17, гибкого вала 13 с режущим инструментом 18. При этом гибкий вал 13 с режущим инструментом 18 размещают в направляющей отклонителя 8. Гибкий вал 13 с режущим инструментом 18 прижимают к стенке обсадной колонны с помощью прижимного устройства, выполненного в виде клинового отклонителя 8.

Наземное оборудование содержит насосный агрегат, связанный прямой линией трубопровода с насосно-компрессорными трубами. В состав наземного оборудования так же входит геофизическая лаборатория, связанная с насосным агрегатом и связанная с геофизическим прибором 12 каротажным кабелем 11.

Насосным агрегатом подают в скважину рабочую жидкость, проходящую через трубы НКТ и поступающую в канальную часть неподвижной части перфоратора. Далее рабочая жидкость, протекает по внутренним каналам и отверстиям через геофизический прибор 12, подводится к винтовому забойному двигателю 14. Протекающая по внутренним каналам двигателя 14 рабочая жидкость раскручивает его ротор и создает крутящий момент. Крутящий момент передается далее через пружинный блок 16 и удлинитель 17 к гибкому валу 13 с режущим инструментом 18. При этом поршень 15, имеющий гидравлическую связь с указанным валом 13, перемещается, обеспечивая поступательное движение последнего. Гибкий вал 13 с инструментом 18 за счет вращательно-поступательного движения проходит по канальной части отклонителя 8 перфоратора. Перемещение вала 13 с инструментом 18 происходит до касания стенки обсаженной скважины. Далее проводят этап вскрытия обсадной колонны, цементного кольца и продуктивного пласта. Путем повышения давления рабочей жидкости в НКТ создают осевую нагрузку на гибкий вал 13 и режущий инструмент 18. Проводят процесс сверления стенки обсаженной скважины, после которого идет вскрытие цементного кольца и продуктивного пласта. После окончания процесса вскрытия пласта производят подъем выемной части и прекращают подачу промывочной жидкости.

Процесс вскрытия пласта осуществляется гидромеханическим способом. Геофизическим прибором 12, за счет считывания его датчиками магнитных меток 10, контролируют технологические параметры процесса спуска выемной части перфоратора. А также контролируют процесс вскрытия продуктивного пласта скважины. Также геофизический прибор 12 может измерять силу нагрузки на гибкий вал 13, частоту вращения вала двигателя 14, длину проходки вала 13, давление на входе двигателя, давление столба жидкости в НКТ и прочее.

Геофизический прибор 12, забойный двигатель 14, пружинный блок 16 выполнены полыми, для возможности подачи промывочной жидкости на интервал вскрытия пласта для охлаждения режущего инструмента 18 и выноса шлама - частиц металла, цементного кольца и разрушенной породы в затрубное пространство.

Для вскрытия следующего канала снимают перфоратор с колонной НКТ с якоря 9 и осуществляют ее поворот, спуск или подъем на необходимый угол или глубину с последующей посадкой на якорь 9. Перфоратор с колонной НКТ поворачивают по азимуту в соответствии с показаниями геофизического прибора 12, фиксируют отклонителем 8 и якорем 9 на новом участке вскрытия продуктивного пласта. Далее вновь повторяют вышеописанные операции по вскрытию пласта.

Использование предлагаемого перфоратора упрощает процесс его установки в скважине (установка выемной части производится с точным позиционированием за один спуск) и сокращает за счет этого время перфорационных работ.

Снижается вероятность аварийных ситуаций, вследствие обрыва геофизического кабеля, т.к. в предлагаемой конструкции он в значительно меньшей степени, по сравнению с известными устройствами, подвергается истиранию и трению. На эту же цель направлено и то, что конструкция предлагаемого перфоратора защищает от проворота самое уязвимое звено - каротажный кабель, за счет наличия определенного шпоночного узла и его месторасположения. И исходя из этого, на режущий инструмент воздействует стабильная осевая нагрузка, не снижаемая от глубины проходки и прочности породы.

Перфоратор заявляемой конструкции был испытан на двух нефтяных скважинах при вторичных вскрытиях. Зона вскрытия состояла из терригенных прочных пород. Перфорационные работы завершились успешно. Аварийные ситуации, связанные с обрывом каротажного кабеля или с заклиниванием инструмента, отсутствовали. Указанные испытания показали работоспособность предлагаемого перфоратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2018 |

|

RU2689454C1 |

| Способ создания обсаженного перфорационного канала в продуктивном пласте нефтяной или газовой обсаженной скважины | 2020 |

|

RU2746398C1 |

| Система перфорации обсаженной скважины | 2019 |

|

RU2734196C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2011 |

|

RU2470147C1 |

| СИСТЕМА ДЛЯ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СТЕНОК ОБСАЖЕННЫХ СКВАЖИН | 2006 |

|

RU2321728C1 |

| УСТАНОВКА ДЛЯ ОРИЕНТИРОВАННОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2014 |

|

RU2569648C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ СКВАЖИННОГО ПЕРФОРАТОРА | 2019 |

|

RU2723775C1 |

| СПОСОБ КОНТРОЛЯ ИНТЕРВАЛА ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2017945C1 |

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

Изобретение относится к области нефтегазодобычи, а более конкретно к технике перфорации труб. Перфоратор гидромеханический скважинный сверлящий включает соединенные друг с другом трубный корпус, отклонитель и якорь. При этом трубный корпус и отклонитель снабжены направляющей, в которой размещен привод с гибким валом и режущим инструментом. При этом указанный привод размещен в трубном корпусе и состоит из последовательно соединенных на подвеске в виде каротажного кабеля блока контроля конечных положений режущего инструмента в виде геофизического прибора, механизма вращения гибкого вала в виде винтового забойного двигателя, механизма осевого перемещения гибкого вала в виде поршня. Причем гибкий вал с режущим инструментом размещен в направляющей отклонителя, а все элементы привода и гибкий вал снабжены проточным гидравлическим каналом, выполненным с возможностью взаимодействия с режущим инструментом. При этом перфоратор снабжен шпоночным узлом. Перфоратор дополнительно снабжен пружинным блоком, размещенным ниже забойного двигателя и соединенным с его выходным валом, а также удлинителем, соединяющим пружинный блок и гибкий вал. При этом указанный пружинный блок выполнен в виде пружины, размещенной в корпусе. Перфоратор в зоне, начиная от корпуса геофизического прибора до отклонителя, снабжен составным посредством муфты внутренним корпусом, установленным коаксиально с трубным корпусом и жестко с ним связанным. При этом верхняя часть внутреннего корпуса до муфты охватывает зону размещения геофизического прибора, а нижняя часть внутреннего корпуса ниже муфты охватывает зону размещения винтового забойного двигателя. При этом геофизический прибор снабжен датчиками считывания магнитных меток, размещенных в два ряда, расположенных диаметрально противоположно в верхней части внутреннего корпуса в зоне размещения геофизического прибора. Причем зона размещения геофизического прибора дополнительно снабжена установленным соосно с внутренним корпусом частично разрезным направляющим цилиндром с двумя сквозными диаметрально расположенными продольными прорезями, верхняя часть которого выполнена в виде двух Λ-образных срезов, а нижняя часть указанного цилиндра установлена с упором на муфту, соединяющую верхнюю и нижнюю части внутреннего корпуса. При этом длина сквозных продольных прорезей направляющего цилиндра равна величине перемещения режущего инструмента за пределы перфоратора на требуемую глубину сверления. Шпоночный узел перфоратора выполнен в виде двух подпружиненных шпонок, установленных диаметрально противоположно на внешней поверхности корпуса геофизического прибора и выполненных с возможностью их выдвижения в сквозные продольные прорези направляющего цилиндра. Техническим результатом является повышение точности позиционирования установки геофизического прибора за один спуск, повышение эксплуатационной надежности работы перфоратора за счет гарантированного исключения обрыва каротажного кабеля. 1 з.п. ф-лы, 3 ил.

1. Перфоратор гидромеханический скважинный сверлящий, включающий соединенные друг с другом трубный корпус, отклонитель и якорь, при этом трубный корпус и отклонитель снабжены направляющей, в которой размещен привод с гибким валом и режущим инструментом, при этом указанный привод размещен в трубном корпусе и состоит из последовательно соединенных на подвеске в виде каротажного кабеля блока контроля конечных положений режущего инструмента в виде геофизического прибора, механизма вращения гибкого вала в виде винтового забойного двигателя, механизма осевого перемещения гибкого вала в виде поршня, причем гибкий вал с режущим инструментом размещен в направляющей отклонителя, а все элементы привода и гибкий вал снабжены проточным гидравлическим каналом, выполненным с возможностью взаимодействия с режущим инструментом, при этом перфоратор снабжен шпоночным узлом, отличающийся тем, что перфоратор дополнительно снабжен пружинным блоком, размещенным ниже забойного двигателя и соединенным с его выходным валом, а также удлинителем, соединяющим пружинный блок и гибкий вал, при этом указанный пружинный блок выполнен в виде пружины, размещенной в корпусе, перфоратор в зоне, начиная от корпуса геофизического прибора до отклонителя, снабжен составным посредством муфты внутренним корпусом, установленным коаксиально с трубным корпусом и жестко с ним связанным, при этом верхняя часть внутреннего корпуса до муфты охватывает зону размещения геофизического прибора, а нижняя часть внутреннего корпуса ниже муфты охватывает зону размещения винтового забойного двигателя, при этом геофизический прибор снабжен датчиками считывания магнитных меток, размещенных в два ряда, расположенных диаметрально противоположно в верхней части внутреннего корпуса в зоне размещения геофизического прибора, причем зона размещения геофизического прибора дополнительно снабжена установленным соосно с внутренним корпусом частично разрезным направляющим цилиндром с двумя сквозными диаметрально расположенными продольными прорезями, верхняя часть которого выполнена в виде двух Λ-образных срезов, а нижняя часть указанного цилиндра установлена с упором на муфту, соединяющую верхнюю и нижнюю части внутреннего корпуса, при этом длина сквозных продольных прорезей направляющего цилиндра равна величине перемещения режущего инструмента за пределы перфоратора на требуемую глубину сверления, а шпоночный узел перфоратора выполнен в виде двух подпружиненных шпонок, установленных диаметрально противоположно на внешней поверхности корпуса геофизического прибора и выполненных с возможностью их выдвижения в сквозные продольные прорези направляющего цилиндра.

2. Перфоратор по п. 1, отличающийся тем, что шпоночный узел перфоратора снабжен дополнительной парой шпонок.

| СИСТЕМА ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2018 |

|

RU2689454C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2011 |

|

RU2470147C1 |

| Нож для разрезания шпагата | 1929 |

|

SU19086A1 |

| Масляный сервопривод регулятора скорости вращения гидравлических турбин малой и средней мощности | 1956 |

|

SU109208A1 |

| ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ДИФФУЗИОННОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ИЗДЕЛИЙ ИЗ БРОНЗЫ | 1998 |

|

RU2132404C1 |

Авторы

Даты

2022-07-22—Публикация

2021-11-22—Подача