Изобретение относится к области оборудования для очистки различных суспензий, эмульсий и пульп от механических примесей, в частности буровых растворов от частиц выбуренных пород. Кроме того, возможно использование вибрационного сита для очистки растительных масел при их производстве, а также для очистки, калибровке и сушке различных семян.

Известно устройство для выделения твердых частиц из жидкости, содержащее виброкорпус с установленной в нем сеткой и приемный коллектор, расположенный над виброкорпусом (см. патент США 3928207, кл. В 01 D 35/20, опубл. 23.12.75). Данное устройство позволяет отделять твердые примеси от жидкости. Однако использование вибратора, производящего вибрацию в одной плоскости, снижает производительность данного устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для разделения использованного бурового раствора - вибрационное сито, содержащее раму, вибратор, приемный коллектор и установленный на раме посредством пружин виброкорпус с разделительной сеткой (см. патент США 4911834, кл. В 01 D 35/20, опубл. 27.03.90).

Данное вибрационное сито позволяет отделять от бурового раствора твердые примеси, имеет одну виброраму с плоской горизонтальной разделительной сеткой. В результате это приводит к общеизвестным недостаткам: значительная материалоемкость (общий вес сита составляет порядка 2-3 т), большие габаритные размеры и большая приводная мощность, сложная и ненадежная в работе конструкция механизма натяжения сеток, которая не исключает эффекта "парусности" фильтрационной сетки, а следовательно, не обеспечивает необходимой степени синхронизации виброколебаний фильтрационной сетки и вибратора, а усилия натяжения в несколько тонн воспринимаются виброкорпусом сита, что присуще всем серийно выпускаемым ситам. Поверхность сетки в местах ее зацепления механизмом натяжения испытывает значительные знакопеременные нагрузки, что отрицательно сказывается на сроке службы сита и эффективности очистки раствора. Требуется применять сложную систему смазки различных узлов и деталей.

Задачей, на решение которой направлено настоящее изобретение, является снижение массы, габаритных размеров, энергопотребления, повышение эффективности очистки сетки, увеличение срока службы вибрационного сита и снижение эксплуатационных затрат.

Указанная задача решается за счет того, что вибрационное сито содержит раму, вибратор, приемный коллектор и установленный на раме посредством пружин виброкорпус с фильтрационной сеткой, края которой закреплены относительно виброкорпуса, при этом фильтрационная сетка выполнена в виде, по крайней мере, одного гофрированного полотна из однослойной или многослойной сетки, при этом гофры выполнены вдоль виброкорпуса с образованием V-, U- или П-образных каналов, продольные края полотен фильтрационной сетки загнуты вниз с формированием двух боковых стенок с перфорацией в них не менее двух отверстий или вырезов, через которые пропущены стяжные болты, а для фиксации боковых стенок полотен на стяжных болтах между ними установлены распорные элементы, вдоль каждой наружной боковой стенки фильтрационной сетки размещена балка, например в виде швеллера, причем края балок жестко соединены между собой, а в каждой балке выполнены окна соосно отверстиям или вырезам в боковой стенке фильтрационной сетки, через эти окна пропущены стяжные болты, при помощи которых боковые стенки полотен фильтрационной сетки жестко зафиксированы относительно друг друга, распорных элементов и балок, а в средней части каждая балка снабжена посадочным гнездом, например, втулкой с резьбовым отверстием, расположенным напротив соответствующего ему фиксирующего элемента, например крепежного болта, посредством которого балки с фильтрационной сеткой горизонтально закреплены относительно виброкорпуса с возможностью поворота относительно горизонтали на угол ±5o.

Такой способ установки фильтрационной сетки исключает передачу каких-либо нагрузок на виброкорпус, за счет чего резко снижается его вес и приводная мощность сита. При расположении в наклонном положении фильтрационная сетка кроме крепежных болтов может быть дополнительно зафиксирована устройствами со стороны приемного коллектора и с противоположного конца фильтрационной сетки.

Кроме того, распорные элементы могут быть выполнены в виде распорных втулок, длина которых равна расстоянию между боковыми стенками фильтрационной сетки, причем распорные втулки могут быть выполнены с эластичным покрытием.

Распорные элементы могут быть выполнены составными и будут состоять в этом случае из размещенной в середине эластичной втулки зажатой между боковыми стенками фильтрационной сетки посредством резьбовых втулок и прижимных планок, при этом длина эластичной втулки не больше расстояния между боковыми стенками фильтрационной сетки. Виброкорпус со стороны приемного коллектора может быть установлен на пружинах, выполненных в виде петли с концевыми участками, закрепленными один на раме, а другой - на виброкорпусе, и петля этой пружины надета на установленную на раме консоль, а с противоположной от приемного коллектора стороны виброкорпус может быть установлен на витых цилиндрических пружинах, причем место закрепления на виброкорпусе концевого участка пружины, выполненной в виде петли, и ось цилиндрической пружины расположены от поперечных краев фильтрационной сетки на расстоянии, составляющем не более 0,3 длины фильтрационной сетки.

Не исключена возможность установки виброкорпуса на однотипных пружинах. Окончательный выбор подвески виброкорпуса может быть определен в ходе анализа конкретного производственного процесса, однако чаще более оптимальной является указанная выше комбинированная подвеска на неоднотипных пружинах.

Описанная схема подвески фильтрационной сетки полностью исключает передачу каких-либо усилий на виброкорпус, что значительно упрощает конструкцию сита, снижает его массу и мощность электропривода. Жесткое крепление фильтрационной сетки по всей ее поверхности исключает эффект "парусности", отрицательное влияние знакопеременных нагрузок в местах крепления сетки и достижение практически полной синхронизации виброколебаний фильтрационной сетки и вибратора, т. е. достигается возможность работы сита в диапазоне ускорений 5-10 g, что положительно влияет на пропускную способность и качество очистки фильтрационной сетки.

Как показали проведенные исследования, использование кассет с плоской фильтрующей поверхностью усложняет конструкцию сита за счет необходимости тщательного натяжения сетки и значительно увеличивает ее стоимость и эксплуатационные затраты. В описываемом вибрационном сите в качестве фильтрационной сетки используется, по крайней мере, одно гофрированное полотно, которое может быть выполнено из одно- или многослойной рулонной сетки заводской поставки. За счет формирования гофров в виде каналов V- или U-, или П-образной формы и выполнения гофров вдоль виброкорпуса достигается возможность получить достаточно жесткую конструкцию фильтрационной сетки, что снижает возникающие в сетке напряжения во время вибрации. Выполнение сетки гофрированной позволяет развить ее поверхность по сравнению с плоской сеткой с формированием участков сетки под углом к горизонтальной поверхности. Через эти участки гофрированной фильтрационной сетки фильтруется большая часть потока. В результате пропускная способность при такой установке сетки увеличивается, так как фильтруемый раствор протекает через наклонную фильтрующую поверхность и сила собственного веса раствора и механических частиц направлены почти параллельно сетке. При движении вниз механические частицы испытывают только легкие боковые удары, а жидкая фаза раствора дополнительно играет роль гидравлического демпфера. Кроме того, процесс фильтрации протекает через отверстия, образуемые проекцией ячеек на горизонтальную плоскость. Этот процесс усиливается колебательными движениями сетки в вертикальной плоскости, т.е. почти в чистом виде на практике осуществлен эффект самоочищения сетки при проведении процесса фильтрации.

Выполнение сетки с боковыми стенками позволяет с помощью распорных элементов, например втулок, и стяжных болтов надежно фиксировать сетку без необходимости ее натяжения. Это значительно упрощает конструкцию, поскольку отпадает необходимость в жестком виброкорпусе, в котором необходимо было натягивать сетку. Упрощается процесс замены сетки в случае необходимости. Использование балок, например в виде швеллеров, позволяет создавать кассеты с фильтрационной сеткой, которые легко вставлять или снимать. Размещение головок стяжных болтов и других элементов крепления между полок швеллера позволяет предотвратить попадание на них фильтрующего материала в процессе работы вибрационного сита, что дополнительно упрощает техническое обслуживание вибрационного сита. Кроме того, предоставляется возможность достаточно легко менять наклон фильтрационной сетки относительно горизонтали, что позволяет установить практически любой необходимый режим работы вибрационного сита. В ходе исследования было установлено, что достаточно обеспечить возможность поворота фильтрационной сетки на угол ±5o.

Конструкция механизма крепления полотен фильтрационной сетки может быть различной, но, что является самым главным - это надежное крепление сетки по всей ее площади и обеспечение удобства при сборке и замене отдельных полотен вибрационного сита при работе в промысловых условиях. Выше описаны два варианта механизма фиксации сетки на стяжных болтах. Использование фильтрационной сетки из нескольких полотен имеет определенное преимущество перед использованием сетки из одного полотна, поскольку в случае износа или повреждения сетки будет заменено одно полотно, а другие полотна остаются и продолжают работать. Это позволяет значительно увеличить срок службы фильтрационной сетки и снизить ее эксплуатационные затраты.

Существенное значение на конечные результаты работы вибрационного сита оказывает характеристика виброколебаний (частота, амплитуда, траектория) движения виброкорпуса и величина ускорения "g". Требованиями конкретного производственного цикла определяются конечные требования к вибрационному ситу. Поэтому принципиально возможна подвеска виброкорпуса как на однотипных пружинах, так и комбинированная подвеска, которая включает использование пружин, выполненных в виде петли и витых цилиндрических пружин.

Такая подвеска виброкорпуса позволяет получать наиболее оптимальные результаты работы сита. В зоне массового поступления раствора виброкорпус совершает линейные колебания при работе только одного вибратора, обеспечивая высокую скорость фильтрации жидкой фазы из раствора, движение частиц шлама по наклонной поверхности фильтрационной сетки вниз и быстрое удаление их из зоны фильтрации, обеспечивая самоочистку фильтрационной сетки.

Линейные колебания виброкорпуса при работе одного вибратора, а не двух, как это принято повсеместно, достигаются за счет использования пружин в виде петли, причем скорость движения шлама по горизонтали достигает 1 м за 15-20 с.

После прохождения шламом середины фильтрационной сетки скорость его движения постепенно уменьшается, а виброкорпус в этой зоне движется по эллиптической траектории, переходящей в близкую к круговой.

Это способствует в большей степени осушке шлама, влажность которого может достигать 20-23%.

В то же время подвеска на однотипных пружинах обеспечивает движение шлама по эллиптической и круговой траектории, когда при сравнительно невысокой скорости движения шлама превалирует процесс его осушки.

Таким образом, могут быть удовлетворены требования различного рода технологических процессов.

Важно, что регулировку режима работы вибрационного сита можно обеспечить также за счет изменения количества витков пружины, которые надеты на зафиксированную относительно рамы консоль. Регулируя число витков пружины, можно добиться любого желаемого эффекта амортизации в нужном месте и направлении. В результате изменения диаметра прутка, из которого изготовлена пружина, длины и угла наклона концевых участков пружины в виде петли, введение в конфигурацию пружины различных амортизационных элементов, позволяет управлять как траекторией движения виброкорпуса, так и величиной амортизационного эффекта. Место закрепления на виброкорпусе концевого участка пружины, выполненной в виде петли, и расположение оси цилиндрической пружины от поперечных краев фильтрационной сетки, как оказалось, также оказывает влияние на работу фильтрационной сетки. Было установлено, что наиболее целесообразно располагать место закрепления на виброкорпусе концевого участка пружины, выполненной в виде петли, и ось цилиндрической пружины от поперечных краев фильтрационной сетки на расстоянии, составляющем не более 0,3 длины фильтрационной сетки. Таким образом, создан механизм управления режимом работы вибрационного сита.

И наконец, то, что распорные втулки выполнены с эластичным покрытием, например, из резины позволяет увеличить срок службы фильтрационной сетки.

В результате решена поставленная в изобретении задача - снижены массы, габаритные размеры и приводная мощность, улучшено качество и увеличена эффективность очистки, а также повышена надежность работы фильтрационной сетки и вибрационного сита в целом, энергопотребление, повышена эффективность очистки сетки в процессе работы вибрационного сита.

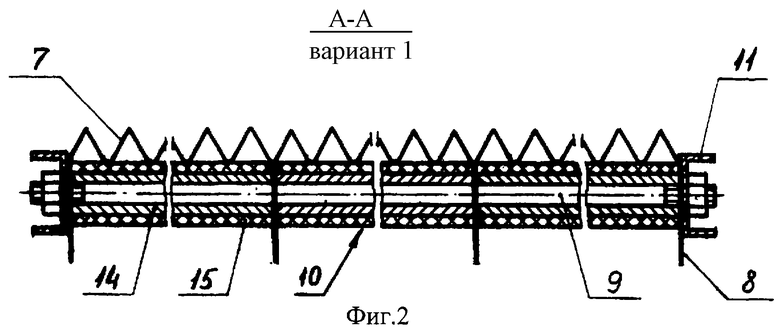

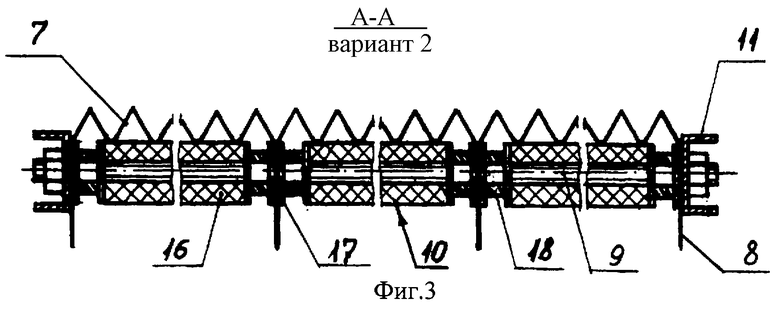

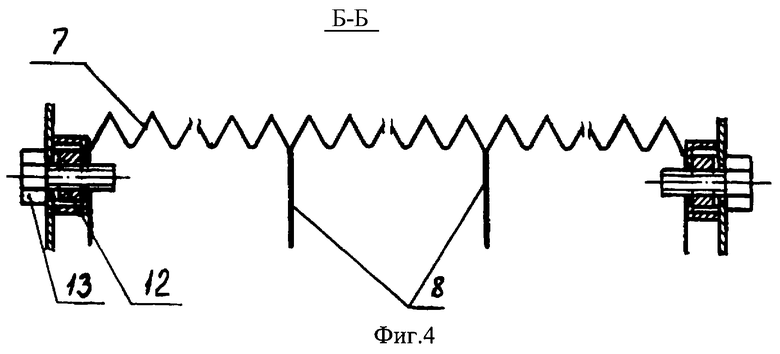

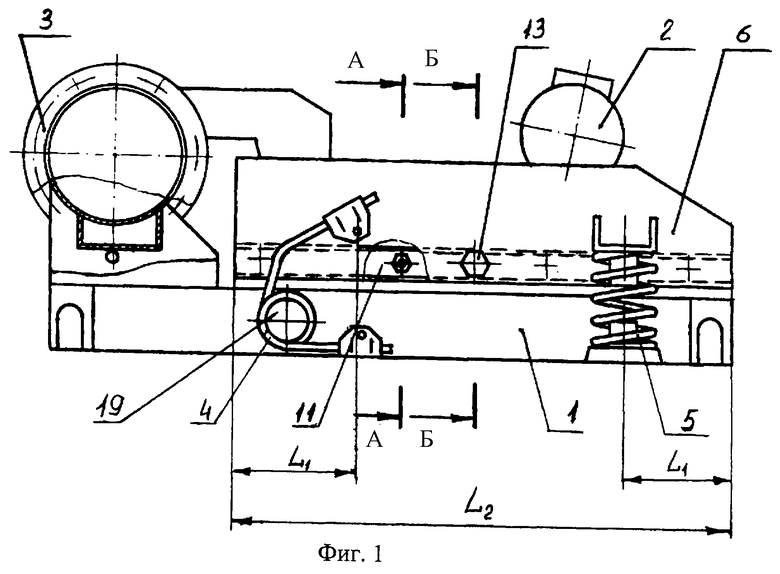

На фиг. 1 представлен вид сбоку на вибрационное сито, на фиг.2 - разрез А-А по фиг. 1 (вариант 1), на фиг.3 - разрез А-А по фиг.1 (вариант 2), на фиг.4 - разрез Б-Б по фиг.1.

Вибрационное сито содержит раму 1, вибратор 2, приемный коллектор 3 и установленный на раме 1 посредством пружин 4, 5 виброкорпус 6 с фильтрационной сеткой 7, края которой закреплены относительно виброкорпуса 6. Фильтрационная сетка 7 выполнена в виде, по крайней мере, одного гофрированного полотна из однослойной или многослойной сетки, при этом гофры выполнены вдоль виброкорпуса 6 с образованием V-, U- или П-образных каналов, продольные края полотен фильтрационной сетки 7 загнуты вниз с формированием двух боковых стенок 8 с перфорацией в них не менее двух отверстий или вырезов, через которые пропущены стяжные болты 9. Для фиксации боковых стенок 8 полотен на стяжных болтах 9 между ними установлены распорные элементы 10. Вдоль каждой наружной боковой стенки 8 фильтрационной сетки 7 размещена балка 11, например в виде швеллера, причем края балок жестко соединены между собой, предпочтительно со стороны приемного коллектора 3 балки 11 соединены между собой посредством швеллера, а противоположные края балок 11 соединены между собой с помощью плоской пластины с образованием таким образом рамы, в которую и вставляются фильтрационные сетки 7. В каждой балке 11 выполнены окна соосно отверстиям или вырезам в боковой стенке 8 фильтрационной сетки 7. Через эти окна пропущены стяжные болты 9, при помощи которых боковые стенки 8 полотен фильтрационной сетки 7 жестко зафиксированы относительно друг друга, распорных элементов 10 и балок 11. В средней части каждая балка 11 снабжена посадочным гнездом 12, например, втулкой с резьбовым отверстием, расположенным напротив соответствующего ему фиксирующего элемента 13, например крепежного болта, посредством которого балки 11 с фильтрационной сеткой 7 горизонтально закреплены относительно виброкорпуса 6 с возможностью поворота относительно горизонтали на угол ±5o. При расположении в наклонном положении фильтрационная сетка 7 кроме крепежных болтов 13 может быть дополнительно зафиксирована устройствами со стороны приемного коллектора 3 и с противоположного конца фильтрационной сетки 7.

Распорные элементы 10 могут быть выполнены в виде распорных втулок 14, длина которых равна расстоянию между боковыми стенками 8 фильтрационной сетки 7, причем распорные втулки 14 могут быть выполнены с эластичным покрытием 15.

Распорные элементы 10 могут быть выполнены составными и будут в этом случае состоять из размещенной в середине эластичной втулки 16, зажатой между боковыми стенками 8 фильтрационной сетки 7 посредством прижимных планок 17 и резьбовых втулок 18, при этом длина эластичной втулки 16 не больше расстояния между боковыми стенками 8 фильтрационной сетки 7. Виброкорпус 6 со стороны приемного коллектора 3 может быть установлен на пружинах 4, выполненных в виде петли с концевыми участками, закрепленными один на раме 1, а другой - на виброкорпусе 6. Петля этой пружины 4 надета на установленную на раме 1 консоль 19, а с противоположной от приемного коллектора 3 стороны виброкорпус 6 может быть установлен на витых цилиндрических пружинах 5, причем место закрепления на виброкорпусе 6 концевого участка пружины 4, выполненной в виде петли, и ось цилиндрической пружины 5 расположены от поперечных краев фильтрационной сетки 7 на расстоянии L1, составляющем не более 0,3 длины фильтрационной сетки L2.

Вибрационное сито работает следующим образом. Включают вибратор 2, и раствор, например буровой раствор из скважины, через приемный коллектор 3 поступает на приемную сетку (не показана на чертеже, ее может не быть), где происходит первичная очистка раствора от крупных частиц шлама, которые сбрасываются за пределы фильтрационной сетки 7.

Очищенный от крупных частиц шлама раствор поступает через приемную сетку на фильтрационную сетку 7. Очищенный раствор стекает в поддон и далее в отсек циркуляционной системы, а шлам по поверхности V-, U-, П-образных каналов фильтрационной сетки 7 сползает вниз, комкуется и направляется в отвал.

Как показали проведенные замеры, влажность шлама снижается до 20-23%.

Скорость транспортировки шлама, замеренная на крупных частицах песка, составляет 1 м за 15-20 с.

Таким образом, использование данного сита позволило: уменьшить массу сита; уменьшить габариты и материалоемкость; снизить установленную и потребляемую мощность привода; увеличить эффективность очистки; синхронизировать колебания вибрационной сетки и вибратора; создать комфортные и безопасные условия для обслуживающего персонала; снизить эксплуатационные затраты.

Данное вибрационное сито может быть использовано в горнорудной, нефтяной промышленности, а также в агропромышленном секторе, т.е. везде, где требуется отделять механические примеси от жидкостей или жидкостных растворов.

Изобретение относится к оборудованию для очистки различных суспензий, эмульсий и пульп от механических примесей, в частности, буровых растворов от частиц выбуренных пород. Вибрационное сито содержит раму, вибратор, приемный коллектор. На раме посредством пружин установлен виброкорпус с фильтрационной сеткой. Края сетки закреплены относительно виброкорпуса. Фильтрационная сетка выполнена в виде гофрированного полотна. Гофры выполнены вдоль виброкорпуса с образованием V-, U- или П-образных каналов. Продольные края полотен сетки загнуты вниз с формированием двух боковых стенок с перфорацией в них отверстий, через которые пропущены стяжные болты. Для фиксации на стяжных болтах боковых стенок полотен между ними установлены распорные элементы. Вдоль каждой наружной боковой стенки фильтрационной сетки размещена балка с окнами, выполненными соосно отверстиям в боковой стенке сетки. Боковые стенки полотен сетки жестко зафиксированы друг относительно друга посредством стяжных болтов, пропущенных через окна в балках. Балки с фильтрационной сеткой закреплены относительно виброкорпуса с возможностью поворота на угол ±5o относительно горизонтали посредством крепежного болта. Техническим результатом является снижение массы энергопотребления, повышение эффективности очистки сетки. 4 з.п. ф-лы, 4 ил.

| US 4911834 A, 27.03.1990 | |||

| Фильтр вибрационный для жидкостей | 1973 |

|

SU512776A1 |

| Вибрационный сепаратор | 1978 |

|

SU818671A1 |

| DE 3913899 A1, 31.10.1990. | |||

Авторы

Даты

2004-01-20—Публикация

2003-03-05—Подача