Изобретение относится к области оборудования для очистки различных суспензий, эмульсий и пульп от механических примесей, в частности, буровых растворов от частиц выбуренных пород. Кроме того, возможно использование вибрационного сита для очистки растительных масел при их производстве, а также для очистки, калибровки и сушки различных семян.

Известно устройство для выделения твердых частиц из жидкости, содержащее виброкорпус с установленной в нем сеткой и приемный коллектор, расположенный над виброкорпусом (см. патент США 3928207, кл. B 01 D 35/20, опубл. 23.12.75).

Данное устройство позволяет отделять твердые примеси от жидкости. Однако использование вибратора, производящего вибрацию в одной плоскости, снижает производительность данного устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является вибрационное сито, содержащее раму, вибратор, приемный коллектор и установленный на раме посредством пружин виброкорпус с разделительной сеткой, установленной в виброкорпусе с образованием одного или нескольких V- или U-обраэных каналов (см. заявку EP 0100132, A2, кл. B 01 D 35/20, опубл. 08.02.1984).

Данное вибрационное сито позволяет отделять от бурового раствора твердые примеси и имеет одну виброраму с разделительной профилированной сеткой. Однако оно имеет значительную материалоемкость, большие габариты и приводную мощность, при этом данное сито имеет сложную конструкцию, которая не исключает резонансных колебаний, а сложная конструкция натяжения сетки и кассет с сетками приводит к преждевременному выходу из строя сеток и снижению их очистной способности.

Задачей, на решение которой направлено настоящее изобретение, является снижение материалоемкости, габаритных размеров и энергопотребления, повышение эффективности очистки сетки в процессе работы вибрационного сита, обеспечение возможности использования стандартной рулонной сетки и снижение эксплуатационных затрат.

Указанная задача решается за счет того, что у вибрационного сита, содержащего раму, вибратор, приемный коллектор и установленный на раме посредством пружин виброкорпус с разделительной сеткой, последняя установлена в виброкорпусе с образованием одного или нескольких V- или U-образных каналов, в последних размещены рассекатели, при этом боковые стенки каналов расположены под углом к вертикальной плоскости, одна из стенок каждого канала наклонена под углом, превышающим угол наклона другой стенки канала и, по крайней мере, часть V- или U-обраэных каналов выполнена с симметричным относительно вертикальной плоскости наклоном стенок каналов, края разделительной сетки закреплены в натяжных валиках и разделительная сетка зафиксирована относительно виброкорпуса откидывающейся прижимной рамкой, а виброкорпус установлен на раме посредством четырех пружин, выполненных в виде петли со свободными концевыми участками, закрепленными один на раме, а другой - на виброкорпусе, причем петля пружины надета на установленный на раме валик.

Рассекатели вибрационного сита могут быть установлены с возможностью вертикального перемещения относительно разделительной сетки, выше разделительной сетки может быть установлена приемная сетка, а при четном числе V- или U-образных каналов последние выполнены с симметричным расположением стенок каналов относительно центральной вертикальной плоскости.

Как показали проведенные исследования, использование V- и U-образных каналов сита недостаточно, чтобы добиться значительного снижения стоимости и эксплуатационных затрат. В описываемом вибрационном сите в качестве фильтрующей поверхности - разделительной сетки используется обычная стандартная рулонная сетка заводской поставки. За счет формирования каналов V- или U-образной формы рабочая часть сетки, через которую фильтруется основная часть потока, устанавливается под углом к вертикальной плоскости, причем важно, что одна из стенок каждого канала наклонена под углом, превышающим угол наклона другой стенки канала и, по крайней мере, часть V- или U-обраэных каналов выполнена с симметричным относительно вертикальной плоскости наклоном стенок каналов.

В результате пропускная способность вибрационного сита при такой установке сетки увеличивается, так как увеличивается пропускная способность через установленную с большим наклоном относительно вертикальной плоскости фильтрующую поверхность и сила собственного веса раствора и механических частиц направлены почти параллельно сетке. При движении вниз механические частицы испытывают только легкие боковые удары, а жидкая фаза раствора дополнительно играет роль гидравлического демпфера. Кроме того, процесс фильтрации протекает через отверстия, образуемые проекцией ячеек на горизонтальную плоскость. Этот процесс усиливается колебательными движениями разделительной сетки в вертикальной плоскости, т.е. почти в чистом виде на практике осуществлен эффект самоочищения сетки при проведении процесса фильтрации. Однако несимметричное расположение относительно вертикальной плоскости стенок канала приводит к разной производительности стенок, что вызывает несимметричную нагрузку на раму вибрационного сита. Выполнение, по крайней мере, части каналов с симметричным наклоном стенок каналов, расположенных по разные стороны относительно вертикальной плоскости, проходящей вдоль каналов, позволяет свести к минимуму такую неравномерную нагрузку на раму, а при выполнении четного числа каналов и при выполнении каналов с симметричным расположением стенок относительно центральной вертикальной плоскости неравномерной нагрузки на раму можно избежать практически полностью.

Существенное значение имеет конструкция пружин, на которых установлен виброкорпус относительно рамы. Предложенная в описываемой конструкции схема подвески виброкорпуса на четырех пружинах в виде петли со свободными концевыми участками, закрепленными один на раме, а другой - на виброкорпусе, позволила обеспечить одновременно как эффективную очистку раствора, так и высокую скорость транспортировки и удаления шлама.

Описываемая конструкция позволяет эффективно регулировать режим работы вибрационного сита за счет того, что в ней предусмотрена фиксация верхнего свободного концевого участка пружины на втулке, которая свободно размещена на пальце виброкорпуса, и фиксация нижнего свободного концевого участка пружины в захвате, с помощью которого можно нижнюю ветвь поднимать или опускать относительно рамы. Таким образом, производится тонкая регулировка угла наклона верхнего концевого участка пружины, а следовательно, достигается возможность точной установки положения виброкорпуса в пространстве. Между верхним и нижним концевыми участками пружины выполнена петля в виде одного или нескольких витков, которая надета на резиновый валик, установленный на зафиксированный относительно рамы палец. Регулируя число витков петли пружины, можно добиться любого желаемого эффекта амортизации в нужном месте и направлении. В результате, изменение диаметра прутка, из которого изготовлена пружина, длины и угла наклона свободных концевых участков пружины, введение в конфигурацию пружины различных амортизационных элементов, позволяет управлять как траекторией движения виброкорпуса, так и величиной амортизационного эффекта. Таким образом, создан механизм управления режимом работы вибрационного сита.

В результате решена поставленная в изобретении задача - снижение материалоемкости, габаритных размеров и энергопотребления, повышение эффективности очистки сетки в процессе работы вибрационного сита и увеличение производительности вибрационного сита без увеличения его габаритов.

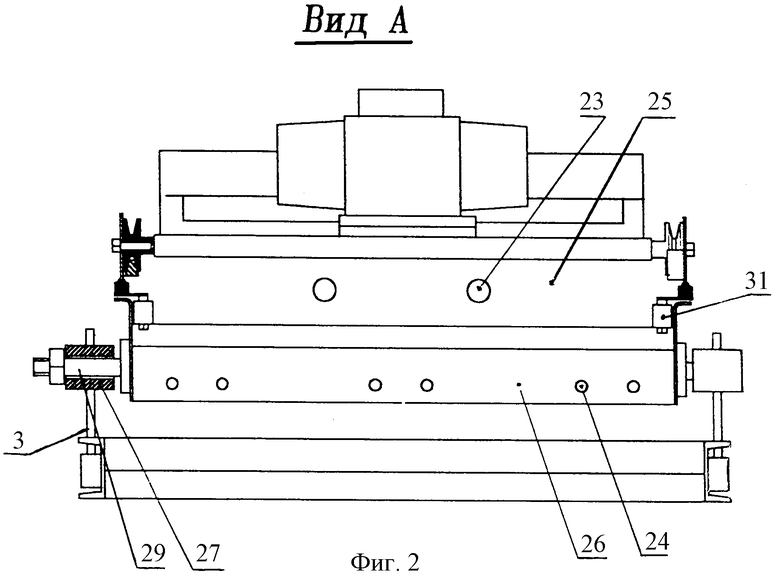

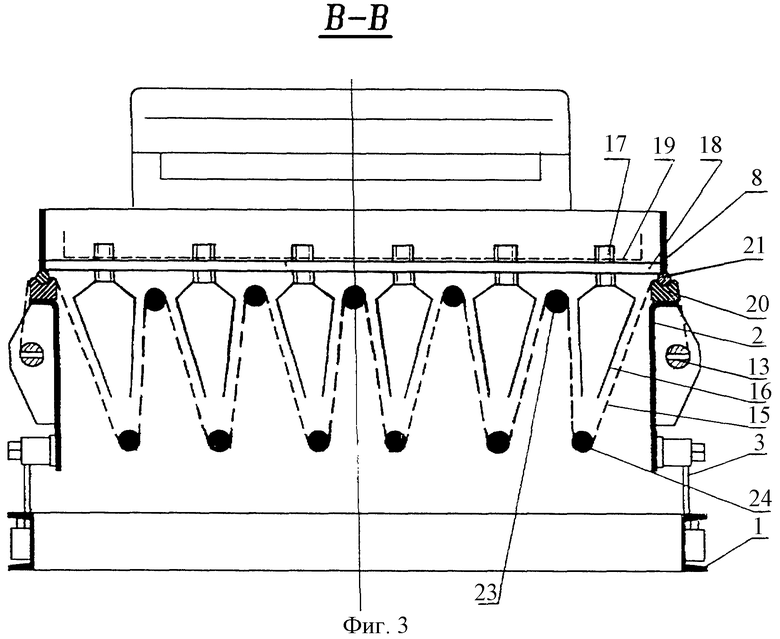

На фиг. 1 представлен вид сбоку на вибрационное сито, на фиг. 2 - вид А по фиг. 1, на фиг. 3 - разрез В-В по фиг. 1, на фиг. 4 - различные виды выполнения пружин, на которых установлен виброкорпус.

Вибросито содержит раму 1, приемный коллектор 4 с установленной сверху крышкой 5 с воздуховодами 6 и 7 и виброкорпус 2, который установлен на четыре пружины 3, выполненные в виде петли со свободными концевыми участками, закрепленными один на раме 1, а другой - на виброкорпусе 2, причем пружина надета на установленный на раме 1 посредством пальца 29 валик 27. Сверху на виброкорпусе размещена прижимная рамка 8 с балкой и плитой 9 вибратора 10. Сбоку виброкорпуса 2 для фиксации краев сетки 15 размещены натяжные валики 11, которые жестко связаны с шайбами 12, необходимое положение которых может быть зафиксировано винтами, которые своими гладкими концами входят в отверстие стопорной шайбы 14. В виброкорпусе установлена разделительная сетка 15 с образованием одного или нескольких V- или U-образных каналов и в последних размещены рассекатели 16, положение которых по вертикали регулируется винтами 17 или другим образом, определяемым конструкцией рассекателей 17, расположенными в балке 18. Прижимная рамка 8 служит опорой для приемной сетки 19. Каналы, образованные сеткой 15, могут быть расположены под углом к горизонтальной оси, причем одна из стенок каждого канала, образованного сеткой 15, наклонена под углом, превышающим угол наклона другой стенки канала и, по крайней мере, часть V- или U-обраэных каналов выполнена с симметричным относительно вертикальной плоскости наклоном стенок каналов.

На верхней части боковых стенок виброкорпуса 2 размещены опорные планки 20, в выемки которых входят валики 21 откидывающейся прижимной рамки 8, фиксируемой откидными винтовыми стяжками 22. В другом варианте выполнения опорные планки 20 могут быть выполнены в виде валиков, а валики 21 выполнены с сопрягаемой с планкой 20 вогнутой поверхностью.

Между задней и передней стенками виброкорпуса 2 размещены верхние 23 и нижние 24 валики. Длина верхних валиков 23 равна ширине разделительной сетки 15. Верхние валики 23 расположены между задней стенкой и верхней частью 25 передней стенки. Нижние валики 24 длиннее верхних валиков 23 и расположены между задней стенкой и нижней частью 26 передней стенки. За счет этого между разделительной сеткой 15 и нижней частью 26 передней стенки виброкорпуса 2 образован зазор, через который шлам сбрасывается в отвал.

Четыре пружины 3 обеспечивают возможность работы с одним вибратором 10. Верхний свободный концевой участок пружины 3 закреплен посредством втулки 30, которая свободно размещена на пальце виброкорпуса 2. Нижний свободный концевой участок пружины 3 крепится в захвате 26, с помощью которого можно нижнюю ветвь поднимать и опускать, т.е. можно производить тонкую регулировку угла наклона верхнего свободного концевого участка пружины 3 и, следовательно, добиваться необходимого положения виброкорпуса 2 относительно рамы 1. Между верхним и нижним свободными концевыми участками пружины 3 может быть выполнен один или выполнено несколько витков - петля пружины 3. Возможен вариант выполнения петли в полоборота пружины 3. Петля пружины 3 надета на резиновый валик 27, который установлен на палец 29 рамы 1. Дополнительные витки петли пружины 3 могут быть необходимы для усиления амортизационного эффекта в нужном направлении. Возможные варианты выполнения пружины 3 представлены на фиг. 4. Таким образом, изменяя конфигурацию пружины, поперечное сечение пружины, например диаметр прутка пружины, длину и угол наклона свободных концевых участков пружины 3, выполняя на свободных концевых участках пружины 3 различные амортизационные элементы (различного вида изгибы или петли - см. фиг. 4) можно добиться возможности управлять траекторией движения виброкорпуса 2 и величиной амортизационного эффекта пружины 3.

Как отмечалось выше, с помощью разделительной сетки 3 созданы каналы V-образной или U-образной формы в поперечном сечении. Установка сетки производится следующим образом. В качестве фильтрующей поверхности используется обычная рулонная сетка длиной в 2-3 заправки. Концы разделительной сетки 15 ровно обрезаются и складываются вдвое по утковой проволоке. Подворот должен быть 25-30 мм. После этого один конец сетки вставляется в щель 13 одного из натяжных валиков 11 и фиксируется его положение потайными винтами. Второй конец сетки 15 осторожно заводят вокруг верхних 23 и нижних 24 валиков и также закрепляют в щели второго натяжного валика 11. (В случае выполнения каналов V-обраэной формы внизу может быть один нижний валик 24, а при выполнении каналов U-образной формы таких нижних валика 24 может быть, например, два). Вращением одного или обоих натяжных валиков 11 производят натяжение разделительной сетки 15. После этого вращением винта натяжного цилиндра 31 поднимают ось поворота прижимной рамки 8 до тех пор, пока нижняя кромка прижимного валика 21 не окажется чуть выше верхней кромки опорной планки 20. Прижимную рамку 8 опускают на предварительно натянутую разделительную сетку 15, заправляют откидные винты 22 и затяжкой последних производят окончательное натяжение сетки 15. В случае необходимости производят регулировку зазора между рассекателями 16 и сеткой 15.

В случае необходимости производят регулировку угла наклона вибратора 10 путем поворота опорной плиты 9.

Вибрационное сито работает следующим образом.

Включают вибратор 10 и раствор, например буровой раствор из скважины, через приемный коллектор 4 поступает на приемную сетку 19, где происходит первичная очистка раствора от крупных частиц шлама, которые сбрасываются в каналы сетки 15 за пределами рассекателей 16. Кроме того, раствор благодаря ограниченной высоте крышки 5 равномерно распределяется по ширине, а следовательно, и по каналам сетки 15.

В случае наличия газа в растворе, последний по воздухоотводам 6, 7 выводится за пределы рабочей зоны. Таким образом, обеспечивается взрывобезопасность в зоне работы вибрационного сита.

Очищенный от крупных частиц шлама раствор поступает через приемную сетку 19 в зазоры между рассекателями 16 и разделительной сетки 15. Очищенный раствор стекает в поддон и далее в отсек циркуляционной системы, а шлам по нижней поверхности каналов сетки 15 или по нижним валикам 24 оползает вниз, комкуется и направляется в отвал.

Как показали проведенные замеры, влажность шлама снижается до 20-22%, а скорость транспортировки шлама, замеренная на крупных частицах песка, составляет 1 м за 15-20 с.

Таким образом, использование описанного выше сита позволило:

- уменьшить габариты и материалоемкость;

- снизить потребляемую мощность привода;

- увеличить эффективность очистки;

- создать комфортные и безопасные условия для обслуживающего персонала;

- снизить эксплуатационные затраты.

Данное вибрационное сито может быть использовано в горнорудной, нефтяной промышленности, а также в агропромышленном секторе, т.е. везде, где требуется отделять механические примеси от жидкостей или жидкостных растворов или для отделения мелких фракций от крупных.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННОЕ СИТО | 2000 |

|

RU2162006C1 |

| ВИБРАЦИОННОЕ СИТО | 2001 |

|

RU2183513C1 |

| ВИБРАЦИОННОЕ СИТО | 2003 |

|

RU2221622C1 |

| СПОСОБ ФИЛЬТРАЦИИ РАСТВОРОВ ИЛИ ЖИДКИХ СРЕД С ТВЕРДЫМИ ПРИМЕСЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061558C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОЙ СРЕДЫ, ОЧИЩЕННОЙ ОТ ТВЕРДЫХ ПРИМЕСЕЙ | 1992 |

|

RU2032610C1 |

| Механизм натяжения сетки вибрационного сита | 1986 |

|

SU1518029A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2139923C1 |

| Виброотстойник для очистки бурового раствора | 1982 |

|

SU1049434A1 |

| УПЛОТНЕНИЕ КИНЕМАТИЧЕСКОЙ ПАРЫ ЦИЛИНДР - ПОРШЕНЬ | 1995 |

|

RU2091647C1 |

| СПОСОБ ОЧИСТКИ БУРОВОГО РАСТВОРА И ОСУШКИ ШЛАМА НА СЕТКАХ ИЛИ НА СИТОВЫХ КАССЕТАХ ВИБРАЦИОННОГО СИТА | 2014 |

|

RU2540171C1 |

Изобретение относится к области оборудования для очистки различных суспензий, эмульсий и пульп от механических примесей. Вибрационное сито содержит раму, вибратор, приемный коллектор и установленный на раме посредством пружин виброкорпус с разделительной сеткой. Последняя установлена в виброкорпусе с образованием нескольких V- или U-образных каналов, в которых размещены рассекатели. Боковые стенки каналов расположены под углом к вертикальной плоскости. Одна из стенок каждого канала наклонена под углом, превышающим угол наклона другой стенки канала. По крайней мере часть V- или U-образных каналов выполнена с симметричным относительно вертикальной плоскости наклоном стенок каналов. Края разделительной сетки закреплены в натяжных валиках, и разделительная сетка зафиксирована относительно виброкорпуса откидывающейся прижимной рамкой. Виброкорпус установлен на раме посредством четырех пружин, выполненных в виде петли со свободными концевыми участками, закрепленными один на раме, а другой на виброкорпусе. Технический результат - снижение энергопотребления, массы, габаритных размеров, повышение эффективности очистки сетки в процессе работы вибрационного сита, возможность использования стандартной рулонной сетки. 2 з.п. ф-лы, 4 ил.

| Пространственный плаз агрегатов самолета | 1953 |

|

SU100132A1 |

| US 3928207 A, 23.12.1975 | |||

| US 4911834 A, 27.03.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2231413C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С ЭЛАСТОМЕРНЫМ МАТЕРИАЛОМ | 2003 |

|

RU2328258C2 |

| Вибросито | 1979 |

|

SU848084A1 |

| ВИБРАЦИОННОЕ СИТО | 2000 |

|

RU2162006C1 |

Авторы

Даты

2001-10-10—Публикация

2000-11-16—Подача