Изобретение относится к области глубокого бурения скважин (в основном, нефтяных и газовых) и предназначено для свинчивания и развинчивания скважинных труб, главным образом, при выполнении спускоподъемных операций в процессе бурения, крепления и ремонта скважин.

Условия применения ключа для захвата и свинчивания-развинчивания труб нефтяного сортамента за гладкую поверхность определяют основные требования к ею конструкции.

Спускоподъемные операции при строительстве нефтяных и газовых скважин производятся операторами низкой квалификации, с высоким темном, всесезонно, круглосуточно, под открытым небом, при воздействии неблагоприятных условий окружающей среды и прискважинной зоны, и включают большое количество ручных, трудоемких функций.

Кроме того, геометрические размеры и параметры формы поперечного сечения труб имеют значительные отклонения от номинальных (для обсадных труб большого диаметра они достигают нескольких миллиметров, см. ГОСТ 632), а жесткость их недостаточна в силу тонкостенности.

И все это усугубляется несоосностью резьбовых соединений, высоковероятными повреждениями и загрязнениями поверхности трубы в местах контакта захватных элементов ключа.

Для получения герметичного и прочного соединения труб требуются высокие крутящие моменты, вызывающие, следовательно, и большие усилия в захватных органах ключа.

Отсюда вытекают основные требования, которым должен удовлетворять ключ с его главным узлом-захватом:

- кинематическая простота;

- высокая прочность и надежность при минимальной массе;

Накопленный к настоящему времени многими фирмами опыт создания и совершенствования ключей позволил получить конструкции, достаточно эффективно удовлетворяющие первым двум требованиям.

Достижение же последнего требования все еще далеко от завершения.

При выполнении этого, одного из самых важных, требования улучшается захват трубы, снижаются удельные нагрузки, уменьшаются деформации и повреждения, повышается долговечность ключа и снижается вероятность аварий по причине разрушения труб, приводящих к очень дорогостоящим последствиям.

Сложность решения задачи снижения усилий в захватных элементах ключа определяется геометрическими отклонениями от идеальной поверхности соприкосновения и различной конечной жесткостью контактирующих между собой трубы и челюстей ключа оснащенных твердыми вставками-плашками.

В данном случае даже равномерное расположение плашек в челюстях не приводит к желаемому результату в силу неравномерной деформируемости тонкостенной трубы при сжатии ее челюстями.

За рубежом разработан и применяется в практике бурения нефтяных и газовых скважин ключ фирмы Weatherford Oil Tool GmbH (Германия).

В Приложении 1 показан общий вид и принцип действия ключа Weatherford модели 16-25. Захватная часть ключа размыкаемая.

В разомкнутом виде ключ удобно надвигать на трубу. Закрытие створок ключа не требует больших усилий и многочисленных манипуляций. Защелкивание створок ключа автоматическое. После защелкивания можно сразу включать вращение роторной шестерни. Роторная шестерня этого ключа составлена из трех секторов, шарнирно соединенных друг с другом. На внутренней поверхности центральною сектора выполнены два копира, расположенные симметрично относительно продольной оси и разделенные углублением.

На внутреннюю поверхность центрального сектора опирается своим роликом центральная челюсть, несущая три плашки для контакта с трубой.

Два другие сектора-створки шарнирно соединены с центральным сектором и несут на себе по одной челюсти без опорного ролика.

В результате относительного перемещения роторной шестерни с ее копирами, относительно челюстей один из копиров на внутренней поверхности роторной шестерни, выталкивает ролик центральной челюсти, а вместе с ним и саму челюсть, в радиальном направлении до тех пор, пока ее плашки не прижмутся к трубе. При этом сила прижима определяется углом подъема копира.

Центральная челюсть сдвигает трубу к челюстям, расположенным на створках, и прижимает ее с соответствующим усилием. Далее весь комплект (челюсть, труба, роторная шестерня) будет вращаться совместно, производя свинчивание или развинчивание трубной резьбы в зависимости от направления вращения.

Фирма рекламирует, что труба зажимается в семи точках, соответствующих расположению плашек.

Однако лишь при идеальных условиях (труба не загрязнена, не имеет отклонений ни по размеру, ни по форме, а износ плашек, копиров, ролика и др. деталей отсутствует) трубы могут коснуться все плашки.

Но и при этом усилия между плашками распределятся отнюдь неравномерно.

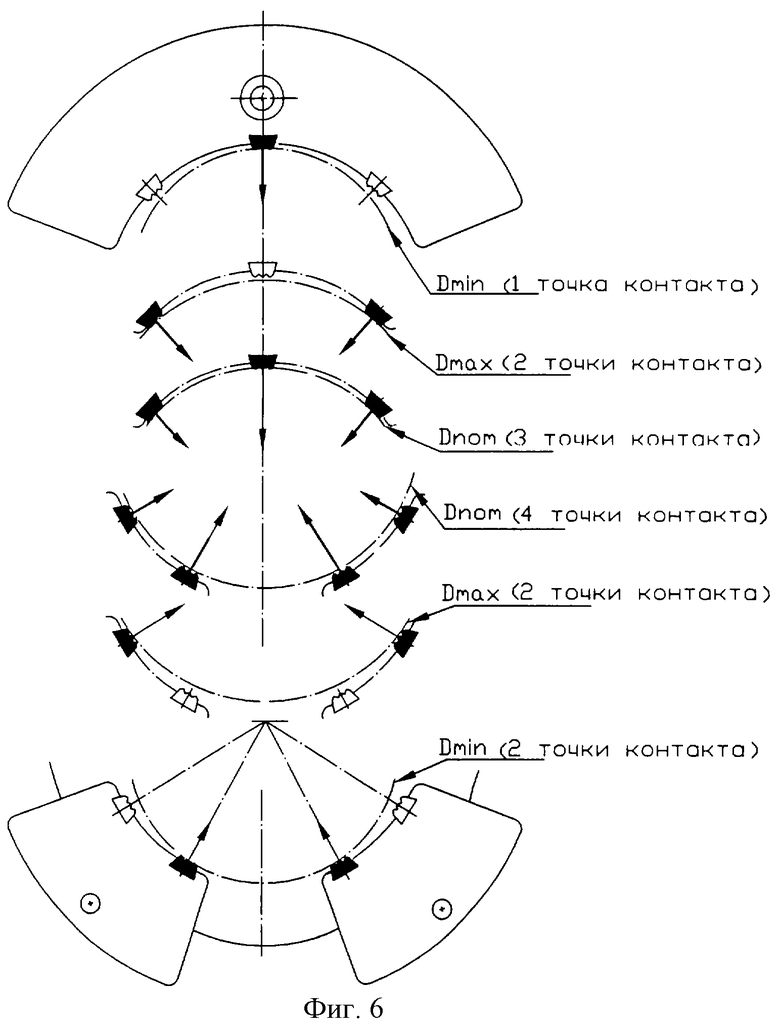

Рассмотрим фиг.6. Здесь изображены случаи контакта челюстей ключа с трубами. имеющими номинальный диаметр (D nom), минимальный (D min) и максимальный (D mах).

Зачернены плашки, контактирующие с трубой в каждом из этих случаев.

Центральная челюсть. Оснащена тремя плашками, установленными для контакта с номинальным диаметром трубы, не имеющим отклонений. Поскольку нагрузка на плашки передается от ролика, расположенного на оси симметрии челюсти, то при зажиме D nom закон распределения сил по плашкам будет аналогичен закону распределения сил на тела качения в подшипниках качения, нагруженных радиально, а именно, будет синусоидальным (см., например, Анурьев В.И. Справочник конструктора-машиностроителя. Т.2. Москва, Машиностроение, 1978).

При этом, если нагрузку на центральную плашку принять за 1, то на крайние плашки она составит примерно по 0,7. Для более вероятных случаев захвата трубы центральной челюстью (D min и D max) распределение будет также неравномерным.

Для трубы с минусовыми отклонениями в контакте будет только центральная плашка.

Для трубы с плюсовыми отклонениями - только две крайние.

Поскольку челюсти, расположенные на створках, в радиальном направлении не смещаются, то принципиально их совместная работа не отличается от pa6oты единой челюсти, оснащенной четырьмя плашками. Для рассмотренных случаев челюсти, расположенные на створках, вступят в контакт с трубой не всеми плашками одновременно, а внутренними или наружными плашками попарно. Таким образом, реально пот ключ обеспечивает только три или четыре точки контакта, к тому же неравномерно расположенных по окружности. Что не дает оснований говорить о достигнутой равномерности распределения нагрузки на трубу. Для таких скромных результатов сложность конструкции ключа (и цена) очень велика:

- трудоемка роторная шестерня, шарнирно составленная из трех частей;

- мал допустимый диапазон отклонений диаметра и формы трубы;

- трудно выполнимы требования к точности изготовления ключа;

- высоки требования к недопустимости выхода за регламентируемые ограничения при эксплуатации (например, по загрязненности поверхности труб или по отклонениям от требуемой величины крутящего момента, безударности и т.п. ).

Роторная шестерня, состыкованная из трех частей, не допускает случайных перегрузок. В результате надежность ключа в реальных условиях промыслов невысокая.

Указанный ключ неоднократно демонстрировался на выставках нефтяного оборудования как в РФ, так и за рубежом.

Приложение 1 скопировано из каталога фирмы за 1996 год.

Другими аналогами заявляемого технического решения являются механические ключи зарубежных фирм Eckel. Farr (США), Universe Machine (Канада), Tsukomoto Seiki Co Ltd (Япония).

Ключи этих фирм выполнены с боковым проемом в роторной шестерне.

Последняя вращается на роликах, установленных на ее периферии.

На внутренней поверхности роторной шестерни имеются копиры.

Относительно роторной шестерни на определенный угол могут поворачиваться на своих роликах челюстедержатели.

В последних установлены челюсти (по две симметрично относительно продольной оси ключа - у фирм Еckel. Farr, Universe Machine, no четыре у - Tsukomoto Seiki Co Ltd). Ключи, выполненные по такой схеме, нашли широкое распространение на буровых предприятиях всего мира, т.к. сравнительно просты в изготовлении и эксплуатации. Они удовлетворяют большинству изложенных выше требований за исключением требования отсутствия значительных повреждений поверхности труб. Из-за недостаточного количества точек контакта с трубой возникают местные концентрации нагрузок на контакте с трубой с соответствующими глубокими вмятинами от зубьев сменных твердых зубчатых вставок - плашек на челюстях.

За прототип заявляемого технического решения может быть принят выполненный по описанной схеме механический ключ японской фирмы Tsukomoto Seiki Co Ltd, неоднократно демонстрировавшийся во многих странах мира на выставках нефтепромысловою оборудования (см. , например, каталог Указанной фирмы за 1984 год Приложение II).

Этот механический ключ содержит корпус, роторную шестерню с боковым проемом и копирами на внутренней поверхности, трубозахватный механизм с челюстедержателем и челюстями, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами, опорные ролики, взаимодействующие с наружной поверхностью роторной шестерни, и ролики, установленные в роторной шестерне.

Копиры предусмотрены на внутренней поверхности роторной шестерни по обе стороны от продольной оси ключа. На копиры опираются ролики четырех челюстей. При этом челюсти попарно сидят на двух осях поворота, установленных в челюстедержателе.

Для каждой из челюстей предусмотрено по два копира (прямою и обратного хода), разделенные лункой для максимального раскрытия челюстей в исходном положении.

На стороне, обращенной к трубе, каждая челюсть оснащена одной зубчатой плашкой, расположенной на противоположном от оси конце.

При повороте роторной шестерни в ту или другую сторону относительно заторможенного челюстедержателя копиры воздействуют на ролики челюстей и заставляют челюсти поворачиваться относительно осей поворота до соприкосновения их плашек с трубой. При этом возникает клиновой эффект, обратно пропорциональный углам подъема копиров. Челюсти внедряются зубьями плашек в трубу, благодаря чему трубе передается крутящийся момент. Глубина внедрения, при прочих равных условиях, зависит от силы прижима плашек. Глубина внедрения должна быть достаточной для передачи момента, иначе возможны повреждения поверхности трубы в виде срезаемых стружек из-за проскальзывания плашек. При увеличении количества точек контакта с грубой глубина внедрения уменьшается. В рассматриваемой конструкции количество точек контакта - четыре. Причем очевидно, что это количество не меняется при отклонениях диаметра трубы от номинального.

Это достоинство конструкции.

Однако оно достигается за счет следующих больших потерь.

1) Необходимость размещения двойных копиров на, и без того ограниченном боковым проемом, пространстве внутренней поверхности роторной шестерни приводит к двойному сокращению диапазона захватываемых диаметров в пределах действия копира и, следовательно, к ужесточению требований к отклонениям диаметров труб составляющих скважинную трубную колонну. Помимо прочего это приводит к более ранней отбраковке труб по износу поверхности. В итоге такое ограничение возможности захвата труб с отклонениями приводит к увеличению вероятности отказов ключа по этому показателю.

2) Для того, чтобы все четыре плашки могли синхронно внедряться в трубу, точность изготовления копиров должна быть очень высокой, что кратно удорожает ключ.

В результате можно констатировать, что указанная конструкция, будучи более дорогой по сравнению с аналогами, обеспечивает захват трубы в четырех точках, но в более узком диапазоне отклонений диаметров и формы, чем допускают оптимальные возможности комплектации скважинной колонны при подготовке ее к работе.

В связи с изложенным, основной технической задачей, на решение которой направлено настоящее изобретение, является создание такой конструкции механического ключа, которая обеспечивала бы при относительной простоте и невысокой стоимости в изготовлении минимальную повреждаемость трубы при ее захвате путем достижения равномерности приложения нагрузок в местах соприкосновения плашек трубозахватных устройств к трубе.

Для решения поставленной технической задачи механический ключ содержит корпус, роторную шестерню с боковым проемом и копирами на внутренней поверхности, трубозахватный механизм с челюстедержателем и смонтированными на нем челюстями, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами, опорные ролики, взаимодействующие с наружной поверхностью роторной шестерни, и ролики, установленные в роторной шестерне. Каждая челюсть ключа состоит из шарнирно соединенных между собой корпуса и вкладыша, расположенных по одну сторону от оси поворота в челюстедержателе и снабженных на своих концах со стороны, обращенной к зажимаемой трубе, зубчатыми плашками, а со стороны, обращенной к копиру, роторной шестерни, опорными площадками. При этом челюсть включает самоустанавливающийся ролик, выполненный с гребнями для перемещения по копиру роторной шестерни и с одной или более цапфовыми шейками для одновременного контактирования с опорными площадками корпуса и вкладыша.

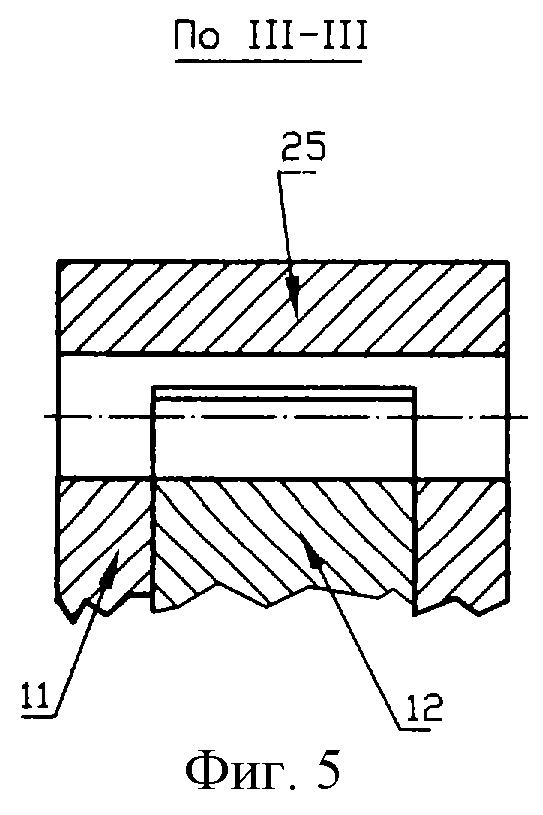

Для предотвращения изгиба оси поворота челюсти в челюстедержателе корпус челюсти снабжен перемычкой между проушинами с целью усиления отверстия под ось поворота.

При этом на части окружности это отверстие расположено в перемычке, а шарнирное отверстие во вкладыше на соответствующем угле не замкнуто.

Возможность осуществления настоящего предлагаемого изобретения доказывается отечественной и зарубежной практикой использования в глубоком бурении механических ключей с роторной шестерней (см. указанные выше аналоги и прототип).

Технические признаки, являющиеся отличительными для заявляемой конструкции (челюсть, состоящая из двух шарнирно соединенных частей, зубчатые плашки, копир, самоустанавливающийся ролик и т.д.), могут быть реализованы с помощью средств, используемых в различных областях техники и, в частности, в нефтепромысловом машиностроении.

Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т.к. обеспечивают решение поставленной задачи - создание относительно простой, несложной в изготовлении и надежной в эксплуатации конструкции механического ключа, применение которого обеспечивало бы минимальную повреждаемость) трубы за счет равномерности приложения к ней нагрузок в местах соприкосновения плашек трубозахватных устройств.

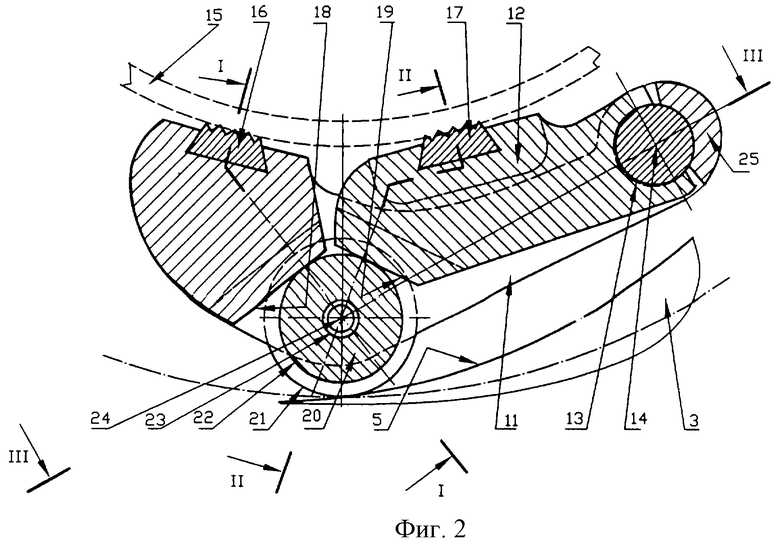

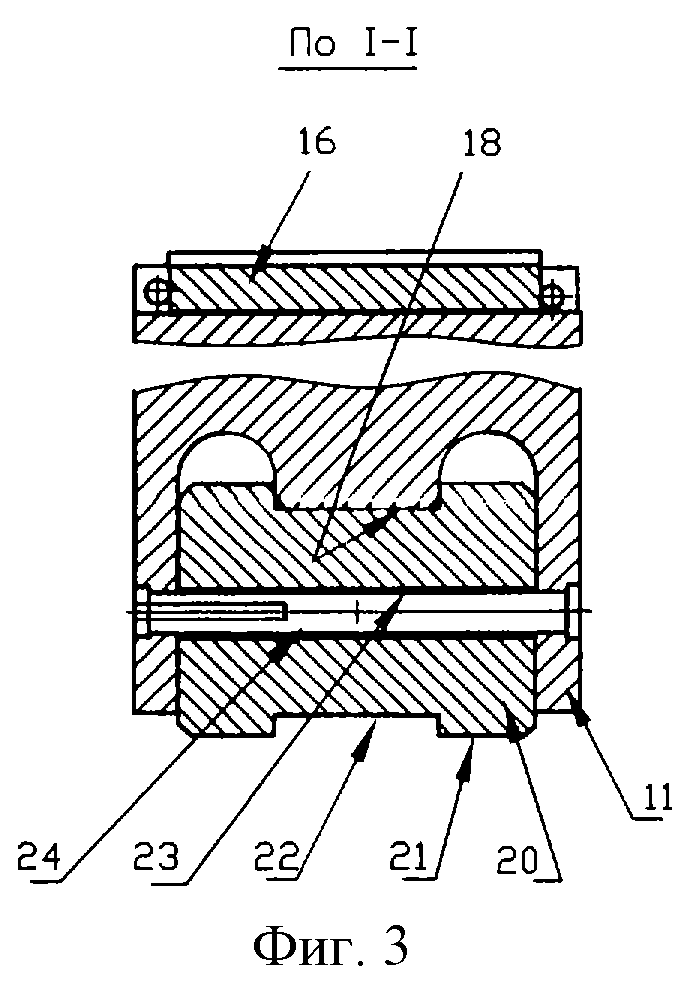

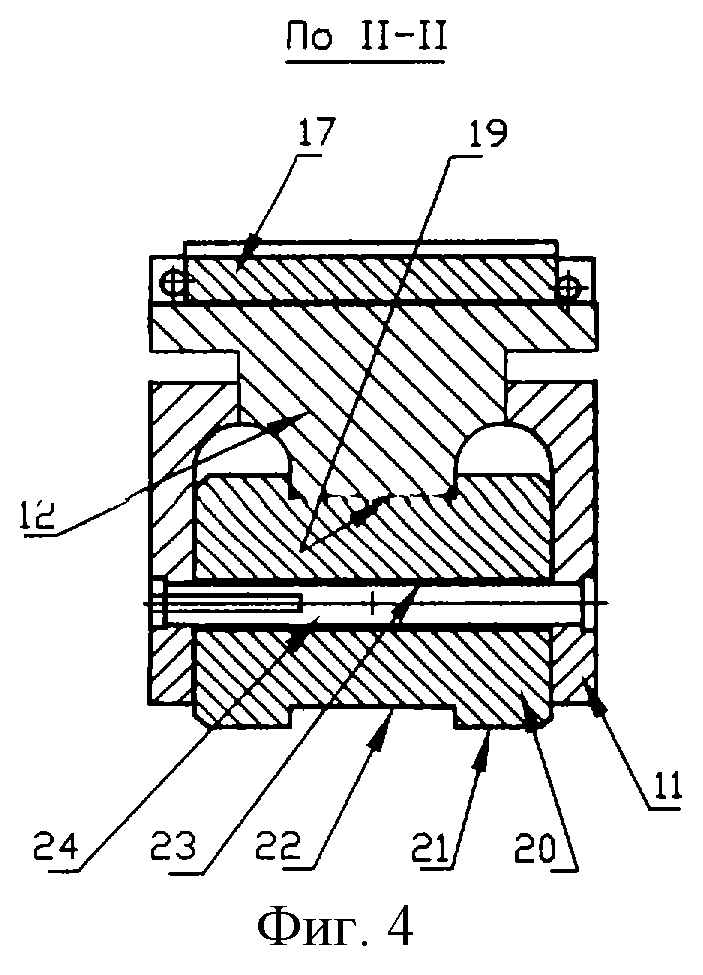

В дальнейшем настоящее предлагаемое изобретение поясняется примером его выполнения, схематически изображенным на прилагаемых чертежах, на которых:

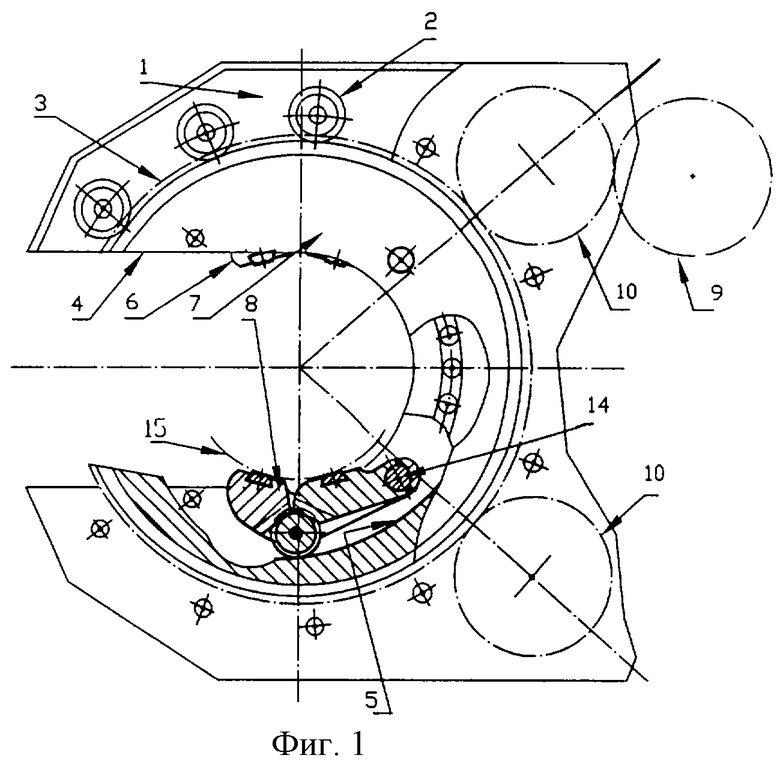

Фиг.1 - схематическое изображение заявляемого механического ключа (вид в плане со снятой верхней частью корпуса);

Фиг. 2 - схема челюсти заявляемого механического ключа (в увеличенном масштабе);

Фиг.3 - разрез по I-I фиг.2:

Фиг.4 - разрез по II-II фиг.2;

Фиг.5 - разрез по III-III фиг.2;

Фиг.6 - схема захвата труб с различными отклонениями от номинальных диаметров челюстями ключа фирмы Weatherford;

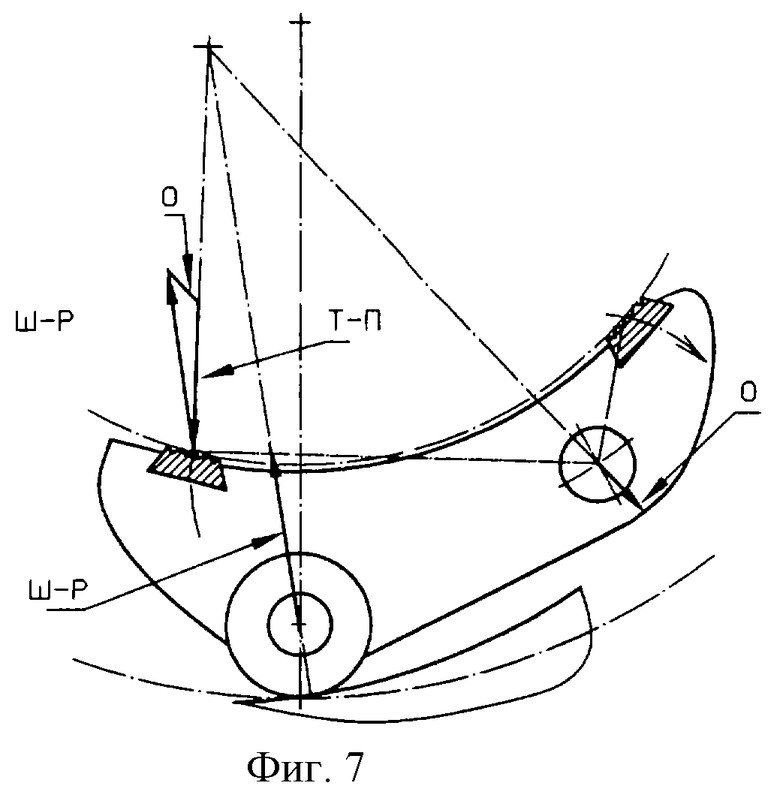

Фиг.7 - схема усилий двуплечей, двухплашечной челюсти прототипа;

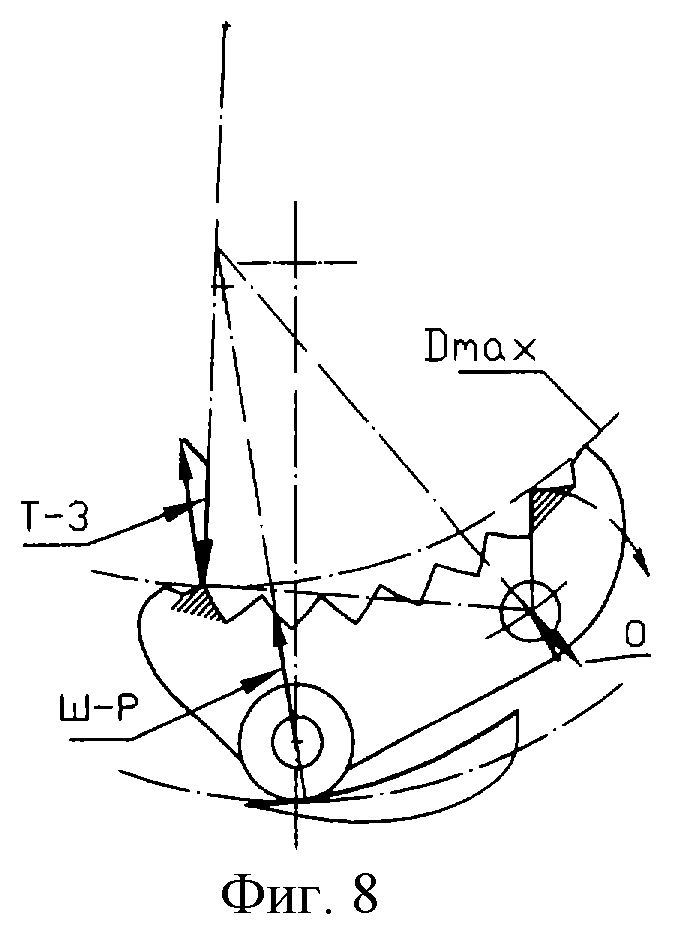

Фиг. 8 - схема усилий в челюсти прототипа, оснащенной зубьями по всей внутренней поверхности, при захвате ею трубы D min;

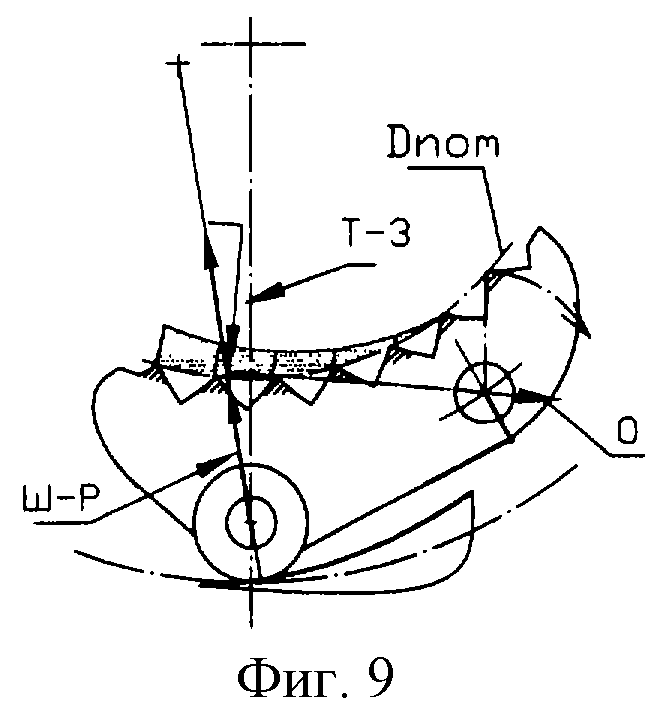

Фиг. 9 - схема усилий в челюсти прототипа, оснащенной зубьями по всей внутренней поверхности, при захвате ею трубы номинального диаметра D nom;

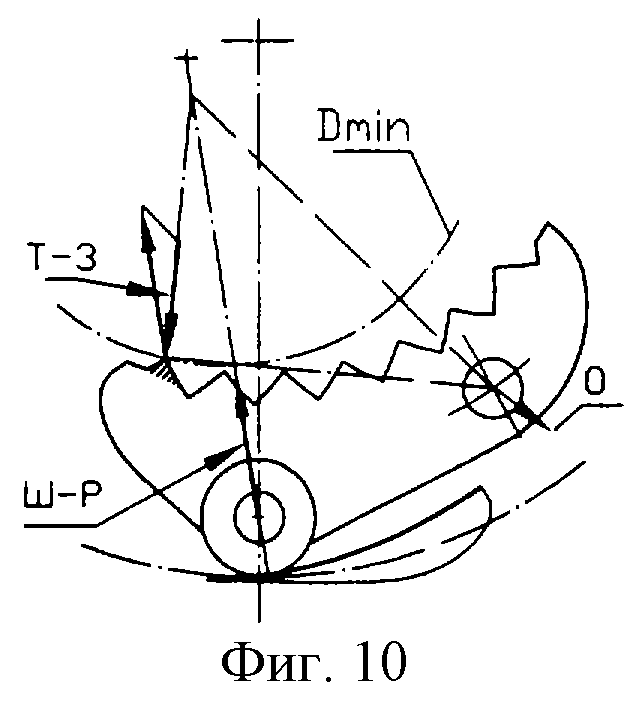

Фиг. 10 - схема усилий в челюсти прототипа, оснащенной зубьями по всей внутренней поверхности, при захвате ею трубы с диаметром, меньшим номинального, D min;

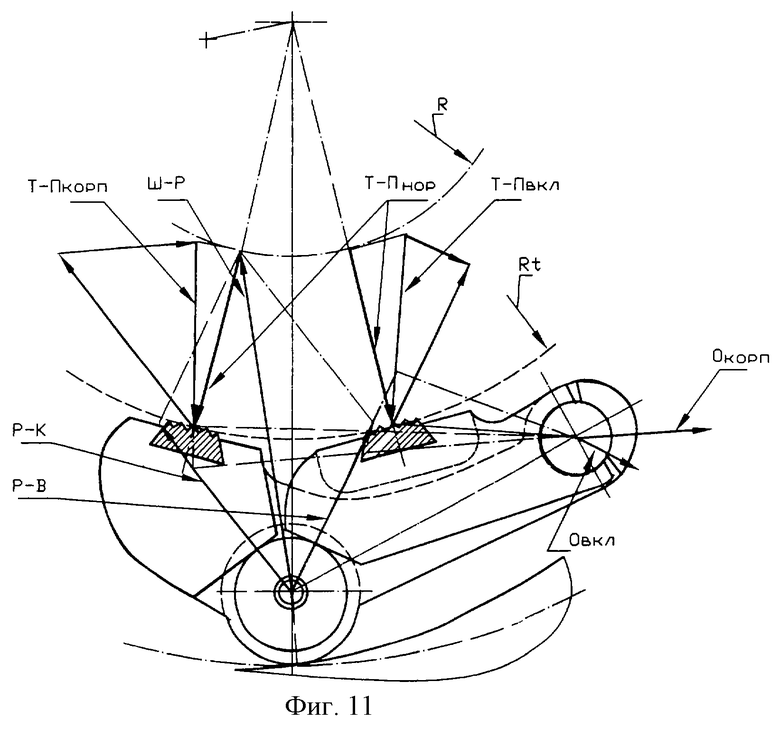

Фиг. 11 - схема, демонстрирующая равномерность распределения нагрузок по плашкам челюсти, выполненной в соответствии с настоящим предлагаемым изобретением.

В соответствии с заявляемым техническим решением механический ключ (Фиг. 1) содержит корпус 1, в котором смонтированы опорные ролики 2. На ролики 2 опирается роторная шестерня 3 с боковым проемом 4 и копирами 5 на внутренней поверхности. Ключ содержит также трубозахватный механизм 6 с челюстедержателем 7 и смонтированными на нем челюстями 8. Челюстедержатель центрируется относительно роторной шестерни 3 группой роликов, установленных в роторной шестерне или челюстедержателе (не показаны) и имеет возможность ограниченного поворота относительно нее. Относительно корпуса 1 челюстедержатель заторможен с помощью известного тормозного устройства, которое не является предметом настоящей заявки и не показано на Фиг.1. Кроме того, механический ключ включает привод 9 известного типа, соединенный с роторной шестерней 3 посредством двух промежуточных зубчатых колес 10. Каждая челюсть 8 ключа (Фиг. 2) состоит из корпуса 11 челюсти 8 и вкладыша 12 с направляющим отверстием 13 под шарнирный палец 14. Корпус 11 челюсти 8 и вкладыш 12 расположены по одну сторону от оси поворота (шарнирного кольца 14) в челюстедержателе и снабжены на своих концах со стороны, обращенной к зажимаемой трубе 15, зубчатыми плашками 16 на корпусе 11 челюсти 8 и 17 на вкладыше 12. Со стороны, обращенной к копиру 5 роторной шестерни 3 корпус 11 челюсти 8 и вкладыш 12 имеют опорные площадки соответственно 18 и 19. При этом челюсть 8 включает самоустанавливающийся ролик 20. Последний выполнен с гребнями 21 (фиг 2, 3, 4) для перемещения по копиру 5 роторной шестерни 3 и с одной (или более) цапфовыми шейками 22 для одновременного контактирования с опорными площадками 18 и 19 корпуса 11 и вкладыша 12 челюсти 8 (фиг.2, 3, 4). Возможно также выполнение ролика простой цилиндрической формы, но это приведет к ухудшению условий его качения, повышенному проскальзыванию и износу.

Для исключения рассоединения челюсти 8 на составляющие части при извлечении ее из ключа с целью замены или ремонта, ролик 20 с большим радиальным зазором 23 надет на тонкую (не силовую) шпильку 24. укрепленную в проушинах корпуса 11 челюсти 8 (фиг.3, 4). Радиальный зазор 23 служит для обеспечения достаточной свободы смещения от номинального положения ролика 20 по копиру 5 (фиг.1, 2) роторной шестерни 3 для осуществления перераспределения и выравнивания нагрузки между плашками 16 и 17. Следует отметить, что конструктивная схема взаимосвязи ролика 20 с корпусом 11 может быть иной, лишь бы соблюдался принцип обеспечения самоустановки ролика под нагрузкой. Корпус 11 челюсти 8 снабжен перемычкой 25 (фиг.2 и 5) между проушинами, причем на части окружности отверстие под шарнирный палец 14 расположено в перемычке 25, а направляющее отверстие 13 во вкладыше 12 на соответствующем угле не замкнуто. Такое выполнение обеспечивает усиление отверстия в проушинах и предотвращение изгиба шарнирного пальца 14. Работа заявляемого механического ключа осуществляется следующим образом.

Свинчивание. Вращение роторной шестерне 3 от привода 9 передается по часовой стрелке посредством двух промежуточных зубчатых колес 10.

При этом вначале заторможенный челюстедержатель 7 вместе с шарнирными пальцами 14 челюстей 8 и вкладышей 12 стоит на месте, а копиры 5 прямого хода, расположенные на внутренней поверхности роторной шестерни, контактируя с роликами 20 челюстей, придвигают к трубе 15 плечи челюстей 8 и вкладышей 12 с зубчатыми плашками 16 и 17. Это происходит при нарастании крутящего момента на зубчатом венце роторной шестерни. После превышения крутящего момента на зубчатом венце роторной шестерни над тормозным моментом на челюстедержателе 7 дальнейшее вращение роторной шестерни 3, челюстедержателя 7 и зажатой челюстями 8 трубы 15 будет происходить совместно.

Как правило, это происходит до достижения заданной величины крутящего момента. После чего вращение прекращается.

Чтобы отвести ключ от трубы производят отделение челюстей от трубы.

Для этого реверсируют направление вращения роторной шестерни. Поскольку при этом соответствующие копиры становятся ниспадающими, то под действием упругих деформаций всех элементов, участвующих в захвате трубы, ролики 20 челюстей 8 скатываются в нижние части копиров 5. Вращение роторной шестерни 3 продолжается до тех пор, пока боковые проемы роторной шестерни и челюстедержателя не совместятся (вручную при медленном вращении или автоматически) с боковым проемом корпуса ключа.

Далее ключ отодвигается от трубы, причем труба, проходя через боковой проем, раздвигает челюсти.

Развинчиванние.

Происходит так же, как и свинчивание. С разницей только в направлении вращения.

Доказательство равномерности распределения нагрузок по плашкам ключа по настоящему предлагаемому изобретению.

В соответствии с известными законами теоретической механики приняты следующие исходные положения.

Силовые факторы, действующие на челюсть, определяем из последовательного рассмотрения равновесия входящих в нее элементов.

Обозначение силовых факторов принимаем состоящими из начальных букв контактирующих элементов, располагая их в последовательности, соответствующей направлению действия.

Равновесие элемента под действием трех сил наступает при пересечении линий их действия в одной точке.

Сила реакции в точке контакта ролика челюсти с копиром роторной шестерни Р-К направлена перпендикулярно поверхности копира.

Сила реакции в точке контакта зубьев плашек челюсти с трубой Т-П направлена по касательной к траектории перемещения соответствующей точки челюсти.

На прилагаемых чертежах элементы челюстей, контактирующие с трубой, для наглядности выделены штриховкой.

Челюсть прототипа, содержащая одну плашку (на длинном плече) или две плашки - одну на длинном, другую на коротком плече (Фиг.7).

Нагрузка на ролик со стороны роторной шестерни Ш-Р известна по величине (определяется исходя из развиваемого момента ключа, радиуса расположения точки контакта ролика с копиром и угла подъема копира) и по направлению (нормаль к поверхности копира). Нагруженной является только плашка на длинном плече челюсти. Плашка на коротком плече разгружена, т.к. отводится от трубы при воздействии копира на ролик. Она служит лишь для начального центрирования трубы при введении последней в ключ. Таким образом, челюсть уравновешивается под действием трех сил:

- со стороны шестерни на ролик Ш-Р,

- со стороны трубы на плашку, расположенную на длинном плече - Т-П,

- реакции в оси поворота О.

Получив точку пересечения первых двух сил, направляем в нее реакцию в оси О.

Из соответствующего треугольника сил находим их величины.

Следовательно, в данном случае количество нагруженных точек контакта челюсти с трубой минимально - одна.

Челюсть прототипа, оснащенная зубьями по всей внутренней поверхности (см. Фиг.8, 9, 10).

В данном случае количество точек контакта челюсти с трубой зависит от фактического размера трубы. При зажиме трубы с положительным допуском - D max в контакте с трубой находится два крайних зуба, один из которых, расположенный на коротком плече челюсти, подобно предыдущему случаю, будет разгружен (Фиг.8).

При зажиме трубы с отрицательным допуском - D min в контакте с трубой будет лишь крайний зуб на длинном плече (Фиг.10). Т.е., с точки зрения распределения нагрузки эти случаи равноценны.

Для трубы с нулевым отклонением - D nom распределение нагрузки по зубьям также неравномерно. Можно принять, что единичная нагрузка на каждый зуб пропорциональна величине внедрения в поверхность трубы зубьев, расположенных на внутренней поверхности челюсти, при повороте ее вокруг шарнирного пальца представляет собой фигуру криволинейного треугольника. Соответственно будет выглядеть в данном случае и эпюра сил контакта с трубой зубьев челюсти.

Выводы.

Распределение нагрузки на зубья, расположенные по всей внутренней поверхности челюсти, так же как и в предыдущем случае, крайне неравномерно. Даже при зажиме труб без отклонений от номинального диаметра, которые составляют примерно треть общего количества, можно говорить лишь об уменьшении единичной нагрузки на зуб при неравномерном ее распределении. Последствием этой неравномерности будет неравномерный износ зубьев с изменением первоначального характера распределения нагрузки в сторону повышения ее интенсивности и необходимость в замене челюсти через короткий промежуток времени. Для челюстей, оснащенных зубчатыми плашками, в случае их износа, имеется возможность ограничиться только заменой плашек, что более рационально.

Челюсть по настоящему предлагаемому изобретению (Фиг.11).

Распределение нагрузки между двумя плашками челюсти определим последовательно, рассматривая равновесие входящих в нее элементов: ролика, корпуса, вкладыша. Ролик уравновешивается под действием трех сил: Ш-Р, К-Р, В-Р, перпендикулярных соответствующим площадкам контакта. Сила Ш-P известна и по величине (определяется расчетным путем, как оговорено выше) и по направлению. Величины сил К-Р и В-Р определяются путем разложения вектора Ш-Р по направлениям К-Р и В-Р, перпендикулярным соответствующим площадкам. Корпус и вкладыш челюсти находятся, каждый, в равновесии под действием трех сил:

К-Р (В-Р), Т-Пвкл (Т-Пкорп) и О.

Направления их известны. Величины сил К-Р и В-Р найдены. Построив треугольники сил для корпуса и вкладыша, определим соответствующие интересующие нас силы Т-Пвкл и Т-Пкорп. Спроектировав эти силы на направления радиусов в соответствующих точках, получим наглядное подтверждение равенства сил Т-Пнор, т. к. обе они заключены между двумя окружностями: с радиусами Rt и R. Свобода самоустановки ролика челюсти является необходимым условием поддержания этого баланса сил.

При нарушении его вследствие каких-либо причин (дефект или загрязнение поверхности трубы, износ или поломка зубьев на одной из плашек и др.) ролик перекатится в новое равновесное положение, и равномерность распределения нагрузок по плашкам восстановится. Что и является доказательством достижения цели настоящего предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ключ для свинчивания и развинчивания скважинных труб | 1990 |

|

SU1819977A1 |

| ВЫСОКОМОМЕНТНЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2019677C1 |

| МЕХАНИЧЕСКИЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2042502C1 |

| Механический ключ | 2002 |

|

RU2224083C2 |

| БУРОВОЙ ПРИВОДНОЙ КЛЮЧ | 1989 |

|

RU2026484C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИМА ТРУБНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2268984C2 |

| ТРУБОЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2078900C1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ТРУБ | 1989 |

|

RU2068070C1 |

| АВТОМАТИЧЕСКИЙ СТАЦИОНАРНЫЙ БУРОВОЙ КЛЮЧ | 1956 |

|

SU115325A1 |

| УСТРОЙСТВО ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ НАСОСНЫХ ШТАНГ | 2001 |

|

RU2204010C2 |

Изобретение относится к области глубокого бурения скважин и предназначено для свинчивания и развинчивания скважинных труб, главным образом, при выполнении спускоподъемных операций в процессе бурения, крепления и ремонта скважин. Механический ключ содержит корпус, роторную шестерню с боковым проемом, трубозахватный механизм с челюстедержателем и смонтированными на нем челюстями, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами, опорные ролики, взаимодействующие с наружной поверхностью роторной шестерни, и ролики для направления челюстедержателя, установленные в роторной шестерне или челюстедержателе. Роторная шестерня имеет копиры на внутренней поверхности. Каждая челюсть ключа состоит из шарнирно соединенных между собой корпуса и вкладыша, расположенных по одну сторону от оси поворота в челюстедержателе и снабженных на своих концах со стороны, обращенной к зажимаемой трубе, зубчатыми плашками, а со стороны, обращенной к копиру роторной шестерни, опорными площадками. Челюсть включает самоустанавливающийся ролик, выполненный с гребнями для перемещения по копиру роторной шестерни и с одной или более цапфовыми шейками для одновременного контактирования с опорными площадками корпуса и вкладыша челюсти. В результате получена такая конструкция ключа, которая обеспечивает при относительной простоте и невысокой стоимости в изготовлении минимальную повреждаемость трубы при ее захвате путем достижения равномерности приложения нагрузок в местах соприкосновения плашек трубозахватных устройств к трубе. 1 з.п. ф-лы, 11 ил.

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| КЛЮЧ ТРУБНЫЙ ГИДРАВЛИЧЕСКИЙ | 1999 |

|

RU2164464C2 |

| RU 94030901 А, 20.08.1996 | |||

| US 5172613 А, 22.12.1992 | |||

| US 5823074 А, 20.10.1998. | |||

Авторы

Даты

2004-02-10—Публикация

2002-03-22—Подача