Настоящее изобретение относится к области бурения скважин и, в частности, к устройствам для соединения и разъединения резьбовых соединений скважинных труб.

Известны механические ключи с постоянно разомкнутым ротором. Такие ключи содержат корпус, роторную шестерню с боковым проемом, трубозахватный механизм с челюстедержателем, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами, и две группы опорных роликов. Одна группа опорных роликов, предназначенная для направления вращения роторной шестерни, состоит из роликов, неподвижно установленных в корпусе и взаимодействующих с наружной поверхностью роторной шестерни, а другая, служащая для центрирования челюстедержателя относительно роторной шестерни, - из роликов, установленных в самой роторной шестерне или челюстедержателе (см. например, пат. США № 4250773. кл. 81-57.18. опубл. 1981, а также каталог фирмы Farr (США, Канада) за 1986, с. 1962 и каталог фирмы Tsukamoto Seiki Co., LTD (Япония) за 1984. Процесс свинчивания резьбовых соединений труб нефтегазового сортамента происходит при нарастании крутящего момента по определенному закону. Большие нагрузки на опорные ролики роторной шестерни возникают на последних 0,5... 2 витках резьбы (соответственно на заключительных оборотах роторной шестерни). При этом величины распорных нагрузок на отдельные опорные ролики роторной шестерни, возникающие из-за радиальных (выжимающих) сил от промежуточных зубчатых колес на роторную шестерню, как будет показано ниже, может более чем в 2 раза превышать начальную радиальную нагрузку, что является недостатком известных ключей, поскольку значительно снижают надежность ключа.

Наиболее близким к заявляемому техническому решению является механический ключ по авт.св. СССР № 1451254, кл. Е 21 В 19/16, разработанный во Всесоюзном научно-исследовательском и проектно-конструкторском институте нефтяного машиностроения (заявлено 11.12.86, опубл. 15.01.89. в БИ № 2 за 1989, авторы Пешков Л.П. и Шестов А.Г.). Указанный механический ключ содержит роторную шестерню с боковым проемом, трубозахватный механизм с челюстедержателем, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами, и две группы опорных роликов. Одна из этих групп состоит из роликов, неподвижно установленных в корпусе и взаимодействующих с наружной поверхностью роторной шестерни, а другая - из роликов, установленных в самой роторной шестерне (оговаривается также и вариант их размещения на челюстедержателе). В корпусе, в зоне промежуточных зубчатых колес, размещена на кронштейнах, жестко скрепленных с корпусом, третья группа опорных роликов, взаимодействующих с внутренней поверхностью челюстедержателя. В процессе работы ключа распорные усилия со стороны трубозахватного механизма воспринимаются роторной шестерней, а также, частично, корпусом и через ролики второй группы челюстедержателем. Ролики третьей группы, приведенные посредствам своих эксцентричных осей в беззазорное соединение с внутренней поверхностью челюстедержателя, воспринимают часть радиальных нагрузок от промежуточных зубчатых колес. Т.о., по мнению авторов разработки, должна повышаться надежность ключа за счет снижения распорных нагрузок. Ниже будет показано, что введение в конструкцию ключа жестко закрепленных опорных роликов третьей группы приводит к появлению новых критически нагруженных точек, соизмеримых и даже превышающих по этому показателю неблагоприятные нагрузки наружных роликов (относительная максимальная нагрузка на наружный ролик может достичь значений 2,19 (см. фиг.7), а на ролик третьей, жестко скрепленной с корпусом группы 4,1 (см. фиг.8), что также снижает надежность ключа.

Заявляемое техническое решение направлено на устранение вышеуказанного недостатка аналогов и прототипа и создание механического ключа, имеющего более высокую надежность за счет снижения нагрузок на опорные ролики. Это достигается тем, что заявляемый механический ключ включает корпус с кронштейнами, роторную шестерню с боковым проемом, трубозахватный механизм с челюстедержателем, привод, соединенный с роторной шестерней двумя промежуточными зубчатыми колесами. Кроме того, ключ содержит две группы опорных роликов, одна из которых состоит из роликов, неподвижно установленных в корпусе и взаимодействующих с наружной поверхностью роторной шестерни, а другая - из роликов, установленных в самой роторной шестерне или челюстедержателе. Характерной особенностью ключа является то, что он снабжен дополнительной группой опорных роликов, попарно смонтированных на кронштейнах корпуса в зоне промежуточных зубчатых колес с возможностью самоустановки на внутренней поверхности роторной шестерни или челюстедержателя. При этом каждая пара опорных роликов может быть связана с корпусом с помощью пальцевого шарнира, установленного между кронштейном корпуса и корпусом с возможностью поворота кронштейна в пределах гарантированных зазоров в его болтовом креплении, или с помощью балансира, шарнирно связанного с кронштейном корпуса, а также с помощью упругого шарнира (термин заимствован из учебника для втузов: Феодосьев В.И. Сопротивление материалов. - М.: Наука. Гл. ред. физ.-мат. лит., 1986), установленного между балансиром и кронштейном корпуса.

Возможность осуществления настоящего изобретения доказывается широким использованием в отечественной и зарубежной практике механических ключей с постоянно разомкнутым ротором, разработанных в России и за рубежом (США, Япония и др.). Технические признаки, являющиеся отличительными для заявляемого устройства, могут быть реализованы с помощью средств, используемых в различных областях техники, в т.ч. и в нефтепромысловом машиностроении (опорные ролики, пальцевые и упругие шарниры, балансиры и т.д.).

Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т.к. обеспечивают решение поставленной задачи - повышение надежности ключа за счет устранения неравномерного распределения и исключения неблагоприятных (критических) нагрузок на опорные ролики в процессе работы ключа.

В дальнейшем настоящее изобретение поясняется примером его выполнения, схематически изображенным на прилагаемых чертежах:

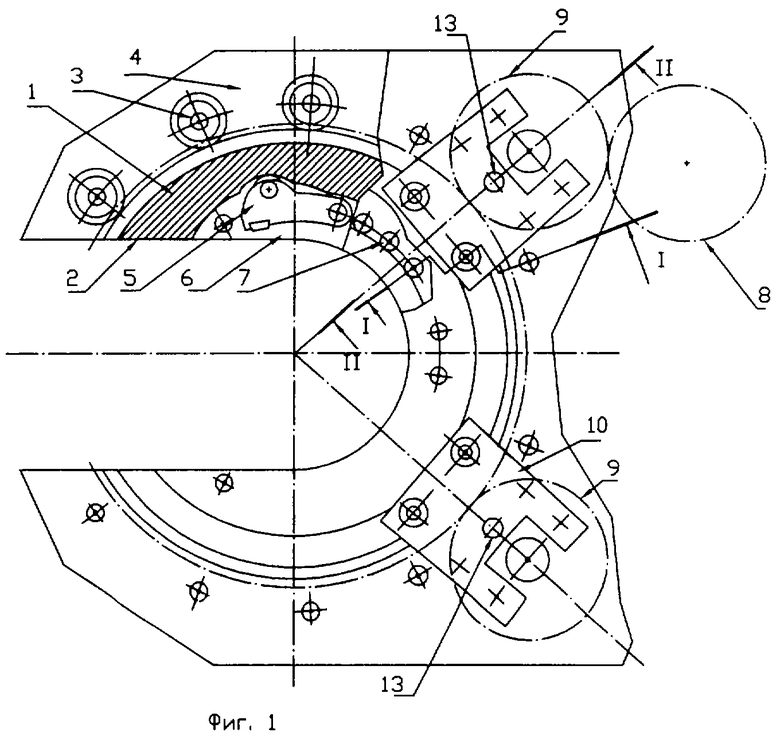

фиг.1 - общий вид заявляемого механического ключа (вид сверху);

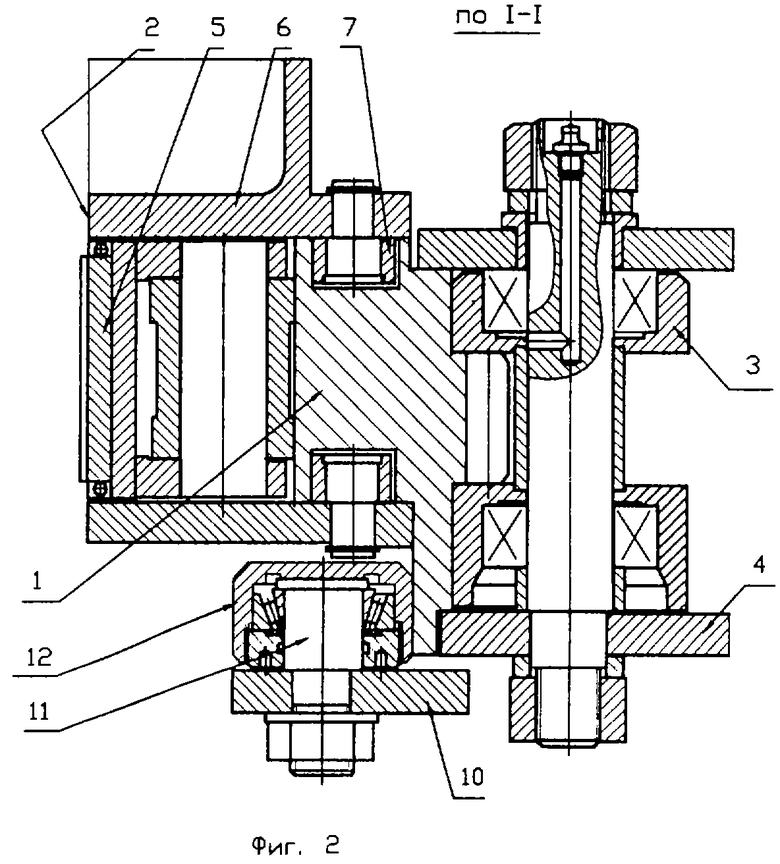

фиг.2 - разрез по I-I фиг.1;

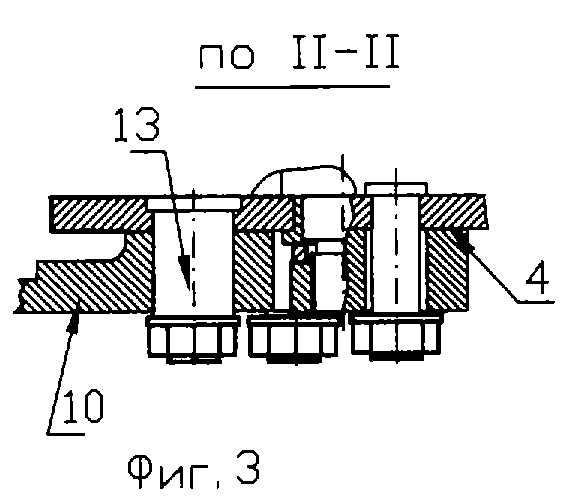

фиг.3 - разрез по II-II фиг.1 (по пальцевому шарниру);

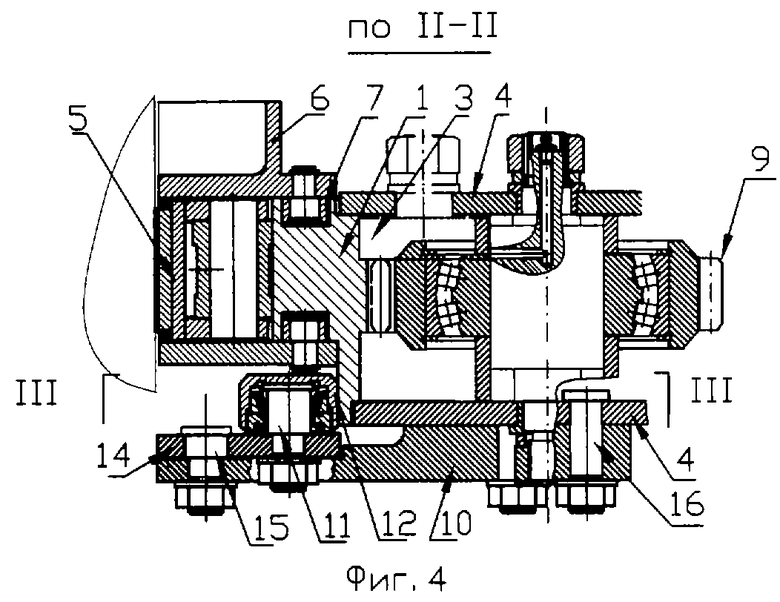

фиг.4 - разрез по II-II фиг.1 (по шарниру балансира);

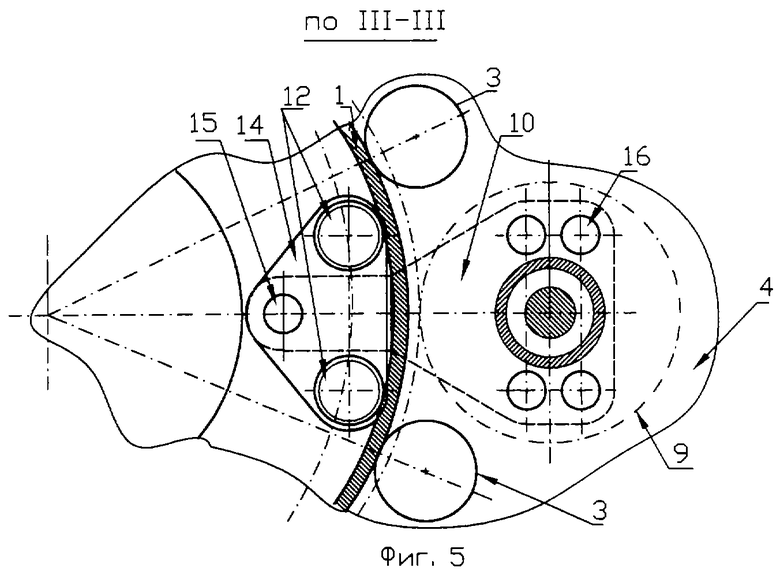

фиг.5 - разрез по III-III фиг.4, показывающий исполнение ключа с наличием связи балансира каждой пары опорных роликов дополнительной группы с кронштейном корпуса посредством шарнира;

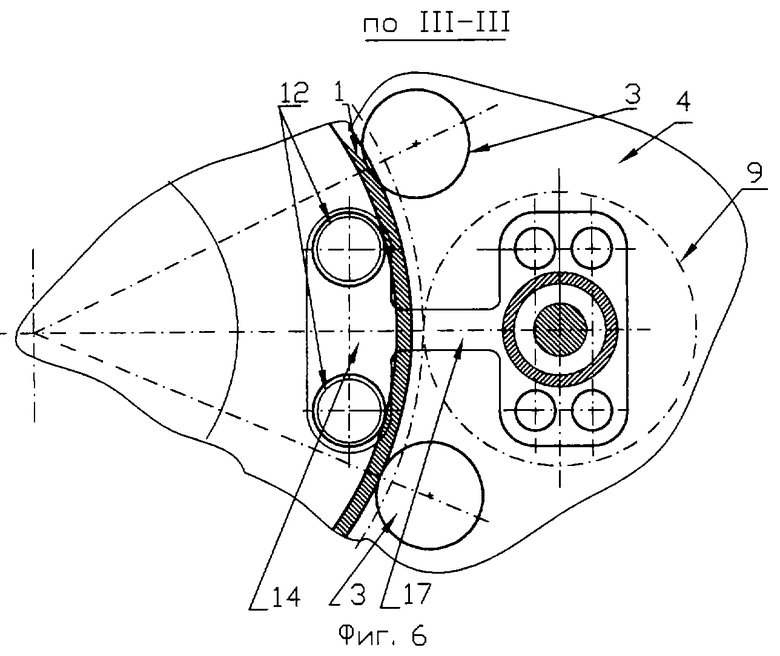

фиг.6 - разрез по III-III фиг.4, показывающий исполнение ключа с наличием связи каждой пары опорных роликов с корпусом посредством упругого шарнира;

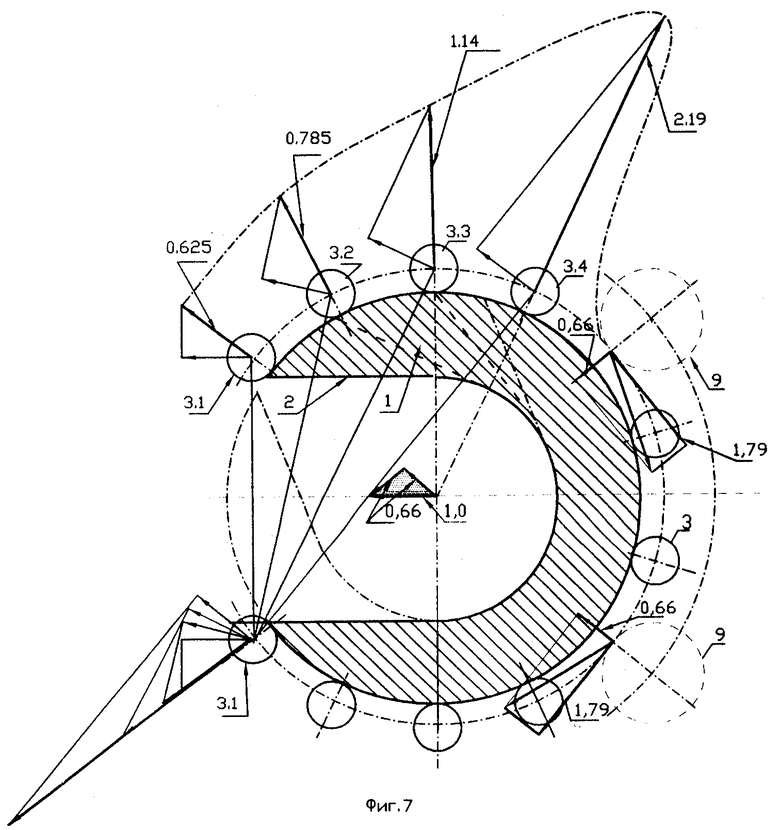

фиг.7 - схема действия распорных нагрузок при работе ключа, выполненного по схеме аналогов (при отсутствии опорных роликов дополнительной группы);

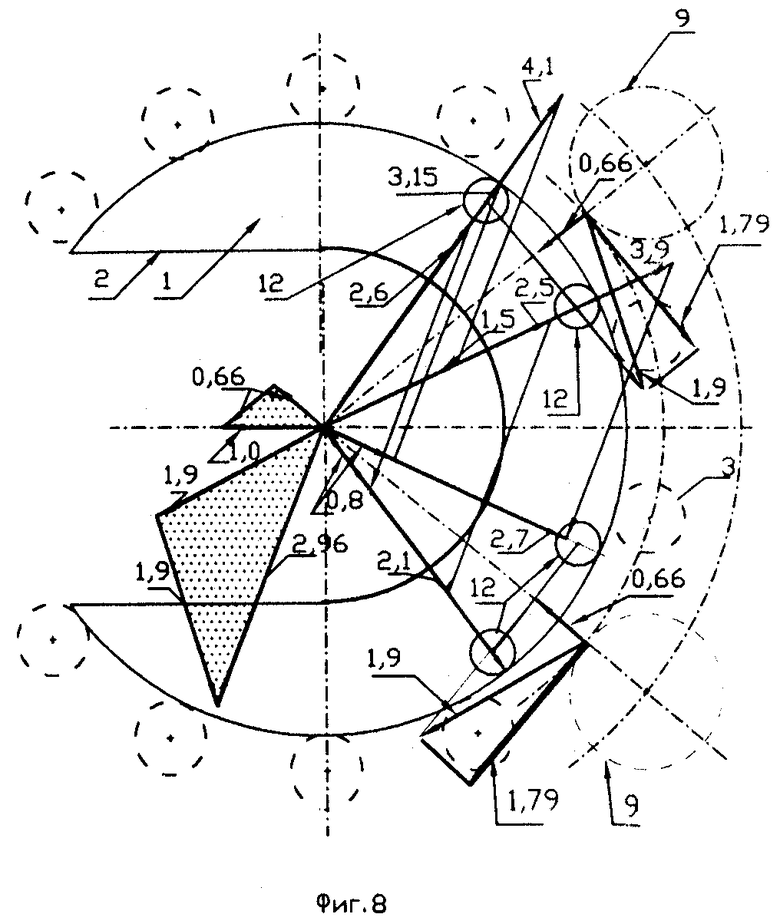

фиг.8 - схема действия распорных нагрузок при работе ключа, выполненного по схеме прототипа (при наличии опорных роликов дополнительной группы, но с их жестким креплением к корпусу);

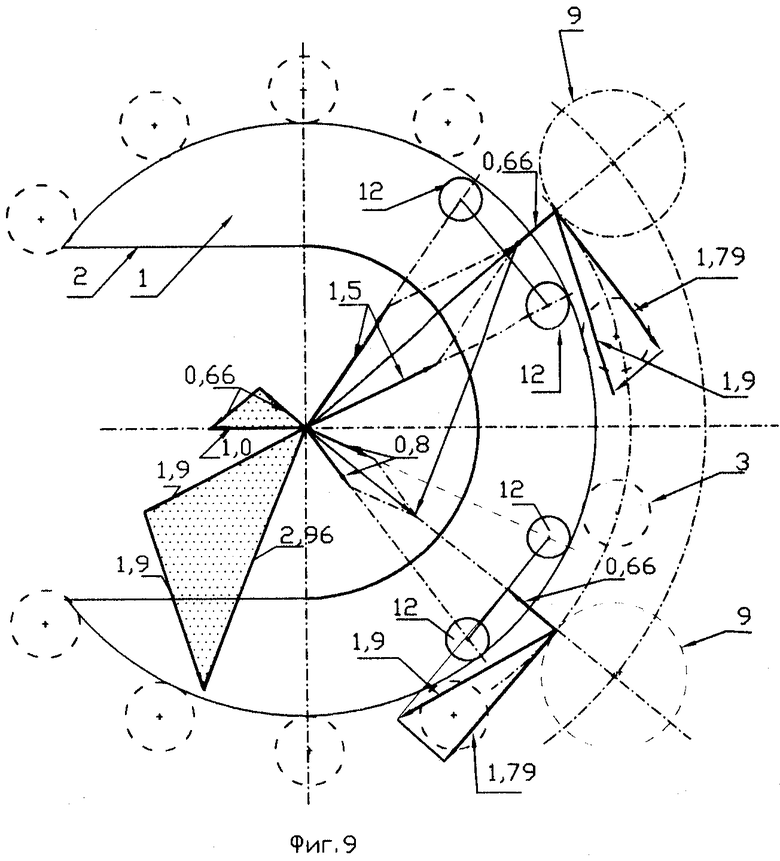

фиг.9 - схема действия распорных нагрузок при работе ключа, выполненного в соответствии с заявляемым техническим решением, при наличии дополнительной группы опорных роликов, попарно шарнирно смонтированных относительно корпуса в зоне промежуточных зубчатых колес.

Механический ключ (фиг.1, 2) содержит роторную шестерню 1 с боковым проемом 2, опорные ролики 3, установленные в корпусе 4 и контактирующие с наружной поверхностью роторной шестерни (первая группа роликов). Кроме того, он содержит трубозахватный механизм 5, челюстедержатель 6 которого базируется на роторной шестерне 1 посредством концентрично расположенных по окружности внутренних роликов 7 (вторая группа роликов), и привод 8, соединенный с роторной шестерней 1 двумя промежуточными зубчатыми колесами 9. На корпусе 4 симметрично относительно продольной оси ключа смонтированы кронштейны 10. Ключ снабжен также опорными роликами 12 дополнительной группы, установленными на пальцах 11. Эти ролики попарно смонтированы на кронштейнах 10 в зоне промежуточных зубчатых колес 9. При этом они связаны с корпусом 4 с возможностью самоустановки на внутренней поверхности роторной шестерни или челюстедержателя (см. фиг.3, 4, 5, 6). В одном из вариантов выполнения эта связь может быть осуществлена с помощью пальцевого шарнира 13 (фиг.3) между кронштейном 10 и корпусом 4, допускающего угловой поворот в пределах гарантированных зазоров в болтовом креплении кронштейна. В другом варианте (фиг.4 и 5) каждая пара роликов 12 дополнительной группы связана с корпусом 4 с помощью балансира 14 посредством шарнира 15, установленного на кронштейне 10, который жестко (например, с помощью болтов 16) скреплен с корпусом 4 (фиг.4). Еще один вариант выполнения (фиг.6) показывает связь каждой пары смонтированных на балансире 14 дополнительных роликов 12 с корпусом 4 с помощью упругого шарнира 17, установленного между балансиром 14 и кронштейном 10. Таким образом, конструктивно шарниры балансиров могут быть реализованы или в виде кинематических пар типа “палец - отверстие”, или в виде (в силу незначительности поворота балансира) “упругих шарниров”, т.е. утонченных гибких перемычек между балансирами и кронштейнами. Максимальный угол поворота балансира определяется разницей диаметров роликов дополнительной группы, наличием дефектов на контактирующих поверхностях, погрешностью установки кронштейнов, длиной балансира и имеет небольшую величину.

Преимущества и недостатки описанных конкретных вариантов исполнения изложены ниже.

Кронштейн, шарнирно укрепленный на корпусе.

Пальцевый шарнир располагается по оси симметрии пары дополнительных роликов. Кронштейн фиксируется на пальцевом шарнире крепежными элементами таким образом, что допускается только поворот его вокруг пальцевого шарнира в пределах предусмотренных зазоров в крепежных элементах, но предотвращается съем его с шарнирного пальца. Тем самым обеспечивается некоторый поворот кронштейна, необходимый для самоустановки дополнительных роликов на внутренней поверхности роторной шестерни или челюстедержателя. Такой метод самоустановки реализовать просто, однако он:

- требует места на корпусе ключа в плоскости симметрии пары дополнительных роликов;

- ограничивает возможность самоустановки величиной зазоров в крепежных элементах;

- допускает засорение указанных зазоров с последующим уменьшением поворота кронштейна;

- требует преодолевать трение в контактирующих элементах, которое в неблагоприятных условиях применения ключа может сильно снизить эффект самоустановки.

Балансир на шарнире.

Лишен недостатков предыдущего. Качание его на шарнире не требует больших усилий.

Количество конструктивных элементов в нем увеличено, но все они небольшой сложности.

Балансир на упругом шарнире.

Минимальное количество деталей.

Самое простое конструктивное воплощение, но требует тщательного подбора материалов, тщательного соблюдения режимов и технологии термообработки, точности выполнения расчетной конфигурации упругой перемычки, чувствителен к перегрузкам.

Работа механического ключа осуществляется следующим образом (см. фиг.1, 2, 3, 4, 5, 6). После включения привода 8 вращение через два промежуточных зубчатых колеса 9 передается роторной шестерне 1. В результате некоторого углового перемещения роторной шестерни 1 относительно заторможенного челюстедержателя 6 срабатывает трубозахватный механизм 5 и дальнейшее вращение перечисленных элементов происходит совместно со свинчиваемой трубой. При этом вначале роторная шестерня 1 направляется опорными роликами 3. Распорные усилия со стороны трубозахватного механизма 5 воспринимаются роторной шестерней, а также, частично, корпусом 4 и через внутренние ролики 7 челюстедержателем 6. По мере возрастания крутящего момента дополнительная группа роликов 12, приведенная в беззазорное соединение с внутренней поверхностью роторной шестерни 1 или челюстедержателя 6, воспринимает часть радиальных нагрузок от промежуточных зубчатых колес 9, разгружая опорные ролики 3. На фиг.7, 8, 9 приведен сравнительный графический анализ действующих распорных нагрузок в ключе без дополнительных роликов (фиг.7), в ключе-прототипе с жестко закрепленными кронштейнами с дополнительными роликами (фиг.8) и в ключе с попарной шарнирной относительно корпуса установкой дополнительных роликов.

Преимущество заявляемой конструктивной схемы.

Рассмотрим распределение распорных нагрузок на опорные ролики в ключах-аналогах (фиг.7). В дальнейшем для получения сравнимых результатов все нагрузки приведены к единой базе, за которую принята суммарная радиальная составляющая сила в зацеплениях промежуточных зубчатых колес 9 с роторной шестерней 1. Т.е. они обозначены в относительных единицах, показывающих кратность к указанной суммарной радиальной составляющей.

В соответствии с углом зацепления (20 градусов) соотношение между радиальными и касательными силами равно tg20=0,36. Относительная величина радиальной нагрузки в каждом зацеплении для удобства сравнительных расчетов выбрана 0,66 исходя из того, что при векторном сложении двух таких нагрузок суммарная радиальная нагрузка от двух промежуточных зубчатых колес будет равна 1. Соответствующий заштрихованный треугольник сил с вершиной в центре вращения роторной шестерни приведен на фиг.7. Пренебрегая неизвестным (и не имеющим в нашем случае принципиального значения) законом распределения распорной нагрузки на ролики первой группы, принимаем, что всю нагрузку воспринимают два самых крайних ролика, противоположных промежуточным зубчатым колесам. В исходном положении (когда боковые проемы роторной шестерни и корпуса совпадают) нагрузку воспринимают ролики 3.1-3.1. По мере поворота роторной шестерни по часовой стрелке несущими становятся последовательно пары: 3.2-3.1, 3.3-3.1, 3.4-3.1. Для соответствующих положений из центров роликов в едином масштабе построены треугольники сил, в которых стороны, направленные по лучам из центра вращения, соответствуют относительным величинам распорных нагрузок на ролики. Числовое обозначение показывает кратность их величины по отношению к суммарной радиальной отжимающей силе в зацеплении с промежуточными зубчатыми колесами, принятой за единицу.

На фиг.7 наглядно представлено (для удобства треугольники сил изображены в масштабе 2:1), что наиболее нагруженными роликами являются 3.1 и 3.4 (кратность их нагрузки равна 2,19). Как подтверждает статистика отказов, именно эти ролики чаще всего выходят из строя.

На фиг.8 проанализированы действующие нагрузки при вступлении в работу роликов третьей группы с жестким закреплением кронштейнов 10 на корпусе. Как было сказано выше, процесс свинчивания резьбовых соединений труб нефтегазового сортамента происходит при нарастании крутящего момента по определенному закону. Большие нагрузки на опорные ролики роторной шестерни возникают на последних 0,5...2 витках резьбы (соответственно заключительных оборотах роторной шестерни). В силу большой цикличности работы ключей очень быстро набирается количество неблагоприятных совпадений по времени зоны максимальной нагрузки и фазы поворота роторной шестерни. Поэтому рассматриваем именно этот критический случай. До тех пор пока нагрузки не достигают опасных значений, роторная шестерня опирается на наружные ролики. Причем по мере роста распорных усилий роторная шестерня все более вклинивается между наружными роликами, смещаясь относительно начального положения. При достижении критических величин распорных нагрузок на наружные ролики их дальнейший рост останавливается (или резко затормаживается) вследствие вступления в работу роликов дополнительной группы.

Таким образом, ролики дополнительной группы вступают во взаимодействие с внутренней поверхностью роторной шестерни или челюстедержателя после того, как произошло некоторое смещение ее из исходного положения. Причем величина и направление этого смещения являются неопределенными, зависящими от большого количества действующих факторов. Поэтому при жестком закреплении кронштейнов с роликами не представляется возможным заранее настроить положение их осей так, чтобы в контакт с внутренней поверхностью роторной шестерни или челюстедержателя вступили одновременно все (как минимум, четыре) ролики третьей группы.

Известно, что положение окружности на плоскости задается координатами двух ее точек.

Следовательно, равновесие роторной шестерни наступит при опоре на случайные два ролика дополнительной группы из четырех. Поэтому были проанализированы силовые факторы для всех возможных сочетаний (двух из четырех возможных) точек контакта внутренней поверхности роторной шестерни или челюстедержателя с роликами дополнительной группы. Кратность соответствующих нагрузок к суммарной отжимающей силе в зацеплениях промежуточных зубчатых колес 9 с роторной шестерней 1 показана в виде цифровых обозначений сил на силовых треугольниках, помещенных вершиной в центр вращения, а сторонами, направленными по радиусам на ролики 12 дополнительной группы. Наибольшая из этих величин составляет 4.1, свидетельствуя о значительной возможной перегрузке роликов дополнительной группы при жестком скреплении с корпусом их кронштейнов.

Следующей фиг.9 иллюстрируется эффект попарной самоустановки роликов дополнительной группы на внутренней поверхности роторной шестерни или челюстедержателя. Попарноравномерное распределение нагрузок на ролики третьей группы снижает нагрузки на них до приемлемых величин (0,8...1,5).

Следует отметить, что с целью упрощения силового анализа было принято, что при определенном угловом положении роторной шестерни ролики дополнительной группы полностью воспримут всю радиальную нагрузку, разгрузив ролики первой группы до нуля. Фактически же произойдет перераспределение распорной нагрузки между роликами первой и дополнительной групп. При этом значение показанных максимальных нагрузок не будут достигнуты ни для роликов первой группы, ни для дополнительных роликов. Произойдет перераспределение текущих нагрузок между этими роликами, и установятся их средние промежуточные значения.

Таким образом, доказана эффективность введения в конструкцию ключа роликов дополнительной группы, попарношарнирно смонтированных относительно корпуса в зоне промежуточных зубчатых колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ КЛЮЧ | 2002 |

|

RU2223170C2 |

| ВЫСОКОМОМЕНТНЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2019677C1 |

| Механический ключ | 1986 |

|

SU1451254A1 |

| БУРОВОЙ ПРИВОДНОЙ КЛЮЧ | 1989 |

|

RU2026484C1 |

| Ключ для свинчивания и развинчивания скважинных труб | 1990 |

|

SU1819977A1 |

| ЖАТКА НАВЕСНАЯ ФРОНТАЛЬНАЯ | 2002 |

|

RU2208927C1 |

| ТРУБОЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2078900C1 |

| РЕДУКТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2347092C2 |

| БАЛАНСИРНАЯ ТЕЛЕЖКА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2189911C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149725C1 |

Изобретение относится к области бурения скважин и, в частности, к устройствам для соединения и разъединения резьбовых соединений скважинных труб. Механический ключ содержит корпус с кронштейном, роторную шестерню с боковым проемом, трубозахватный механизм с челюстедержателем. Привод соединен с роторной шестерней двумя промежуточными зубчатыми колесами. Одна из двух групп опорных роликов состоит из роликов, неподвижно установленных в корпусе и взаимодействующих с наружной поверхностью роторной шестерни, а другая - из роликов, установленных в самой роторной шестерне или челюстедержателе. Дополнительная группа опорных роликов, попарно шарнирно смонтированных относительно корпуса в зоне промежуточных зубчатых колес, связана с корпусом и имеет возможностью взаимодействия с внутренней поверхностью роторной шестерни или челюстедержателя. Опорные ролики дополнительной группы имеют возможность самоустановки на внутренней поверхности роторной шестерни или челюстедержателя. Каждая пара опорных роликов дополнительной группы может быть связана с корпусом с помощью балансира, шарнирно связанного с кронштейном корпуса, или с помощью упругого шарнира, установленного между балансиром и кронштейном корпуса. Повышается надежность. 2 з.п. ф-лы, 9 ил.

| Механический ключ | 1986 |

|

SU1451254A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-11—Подача