Настоящее изобретение относится к опорному и запирающему средству для сопел ступени высокого давления в газовых турбинах.

Как известно, газовые турбины являются машинами, которые состоят из компрессора и турбины с одной или более ступеней, в которой эти компоненты соединены друг с другом вращающимся валом и в которой камера сгорания расположена между компрессором и турбиной.

Для создания давления в компрессоре он питается воздухом, поступающим из окружающей среды.

Сжатый воздух проходит через серию камер предварительного смешения, которые заканчиваются суживающейся частью, по другому называемой кожухом, в каждую из которых инжектор подает топливо, которое смешивается с воздухом для образования горючей смеси, которая затем сжигается.

Для улучшения характеристик сгорания обычно применяют элемент, который перехватывает поток воздуха, поступающий от компрессора, и который имеет сложную конфигурацию, состоящую из двух серий лопаток, ориентированных в противоположных направлениях и предназначенных для создания турбулентности в горючей смеси.

В камеру сгорания впускается топливо, которое воспламеняется соответствующими запальными свечами для получения сгорания, которое предназначено для повышения температуры и давления и, таким образом, теплосодержания газа.

Одновременно компрессор подает сжатый воздух, который проходит и через форсунки, и через оболочки камеры сгорания таким образом, что сжатый воздух способствует сгоранию.

Впоследствии, через соответствующие каналы высокотемпературный газ при высоком давлении поступает в различные ступени турбины, которая преобразует теплосодержание газа в необходимую пользователю механическую энергию.

В двухступенчатых турбинах газ обрабатывается в первой ступени турбины при условиях температуры и давления, которые существенно высоки, и подвергается в ней первичному расширению; тогда как во второй ступени турбины он подвергается вторичному расширению в условиях температуры и давления, которые ниже, чем в предшествовавшем случае.

Также известно, что для получения максимальной выходной мощности данной газовой турбины температура газа должна быть как можно большей; однако максимальные значения температуры, которых можно достичь при использовании турбины, ограничены сопротивлением используемых материалов.

Для того чтобы пояснить технические проблемы, решаемые настоящим изобретением, далее приводится краткое описание статора ступени высокого давления газовой турбины, соответствующей известному уровню техники (см., например, US 3262677).

После камеры сгорания турбина имеет статор высокого давления и ротор, причем статор используется для подачи потока сгоревших газов в пригодных условиях на вход ротора и, в частности, для направления их должным образом в отверстия лопаток ротора и предотвращения непосредственного столкновения потока с верхней или выпуклой поверхностью и с нижней или вогнутой поверхностью лопаток.

Статор состоит из серии лопаток статора, между каждой парой которых расположено соответствующее сопло.

Группа лопаток статора имеет форму кольца и присоединена наружной стороной к кожуху турбины и внутренней стороной к соответствующему основанию.

В этом отношении следует отметить, что первая техническая проблема статоров, в частности в случае со статорами высокого давления, вызвана тем фактом, что статор подвергается воздействию нагрузок от высокого давления вследствие уменьшения давления текучей среды, которая расширяется в отверстиях статора.

Кроме того, статор подвергается воздействию высоких температур, возникающих от потока горячих газов, поступающих из камеры сгорания, и потоков холодного воздуха, которые вводятся в турбину для охлаждения деталей, которые подвергаются воздействию наибольших напряжений в тепловом отношении.

Особенно из-за высоких температур лопатки статора, которые используются в ступени высокого давления турбин, должны охлаждаться, и для этой цели они имеют поверхность, которая пригодным образом снабжена отверстиями для каналов, допускающих циркуляцию воздуха внутри самой лопатки статора.

Другая проблема, которая в особенности хорошо известна в данной области техники, состоит в том, чтобы гарантировать оптимальную поддержку и запирание лопаток статора, в частности, в ступени высокого давления.

Кроме того, известные статоры имеют опорные и запирающие системы, которые не допускают легкого демонтажа, когда это необходимо для выполнения операций ремонта или замены одной или более лопаток статора, которые были изношены или повреждены.

Другая проблема состоит в том факте, что статоры подвергаются воздействию вибраций, передаваемых лопатками статора при работе машины.

Однако лопатки статора должны иметь небольшие размеры, поскольку газы при высоком давлении имеют очень высокую плотность; это означает, что поперечные сечения прохода первых ступеней должны быть существенно меньше поперечных сечений прохода последующих ступеней, где газ подвергается первичному расширению.

Задачей настоящего изобретения, таким образом, является получение опорного и запирающего средства для сопел ступени высокого давления в газовых турбинах, которое очень надежно.

Другой задачей изобретения является получение средства, которое имеет простую и компактную конструкцию.

Еще одной задачей настоящего изобретения является получение средства, которое имеет низкую стоимость и состоит из меньшего количества составляющих частей.

Другой задачей изобретения является получение опорного и запирающего средства для сопел ступени высокого давления в газовых турбинах, которое допускает легкую установку и демонтаж лопаток статора при необходимости выполнения ремонта и возможной замены последних.

Еще одной задачей изобретения является получение средства, которое допускает создание оптимального сопротивления вибрациям, которые влияют на лопатки статора, и предотвращение передачи этих вибраций другим элементам двигателя.

Другой задачей изобретения является получение средства, которое безопасно, просто и экономично.

Эти и другие задачи решаются тем, что создано опорное и запирающее средство для сопел ступени высокого давления в газовых турбинах, содержащее множество групп лопаток статора, которые соединены с множеством наружных уплотнительных пластин для соединения групп лопаток с внешней оболочкой камеры сгорания и соединены с множеством внутренних уплотнительных пластин для соединения групп лопаток с внутренней оболочкой камеры сгорания, в котором согласно изобретению каждая из групп лопаток статора блокирована внутренним кольцом, причем кольцо имеет первую серию наружных отверстий для усиления этого блокирования и вторую серию внутренних сквозных отверстий, которые выполнены во внутреннем выступе кольца и используются для прикрепления самого кольца к конструкции газовой турбины. При этом каждая из групп лопаток статора имеет наружные прорези для прикрепления к наружным уплотнительным пластинам и внутренние прорези для прикрепления к внутренним уплотнительным пластинам. Каждая из групп лопаток статора соединена посредством наружных прорезей с наружными уплотнительными пластинами при помощи штифтов и посредством внутренних прорезей с внутренними уплотнительными пластинами при помощи штифтов. В средстве согласно изобретению соединение с наружными уплотнительными пластинами усиливается посредством использования пружин, связанных со штифтами, и соединение с внутренними уплотнительными пластинами усиливается посредством использования пружин, связанных со штифтами. Периферийная часть кольца имеет кольцевую канавку, которая сообщается со сквозными отверстиями, которые, в свою очередь, выровнены относительно соответствующих глухих отверстий. Группы лопаток статора имеют в их внутренних пластинах отверстия, причем пластины вставлены в кольцевую канавку таким образом, что отверстия сообщаются со сквозными отверстиями для усиления блокирования групп лопаток статора на кольце посредством штифтов. Опорное и запирающее средство согласно изобретению может иметь кольцевой вырез, соединенный с краем кольца и сообщающийся его концами со штифтами, вставленными в указанные отверстия. Причем каждая из групп лопаток статора имеет выступы, которые упираются в корпус газовой турбины. Кольцо имеет канал для обеспечения сообщения между внешней стороной камеры сгорания и частью, расположенной ниже по течению от групп лопаток статора, который открыт в передней части кольца и имеет первую часть и вторую часть, имеющую диаметр, который меньше диаметра первой части, при этом указанные две части сообщаются друг с другом посредством дополнительной конической части. Канал открывается в задней части кольца конической частью, т.е. он открыт в части, обращенной к пластинчатому элементу в оконечную коническую часть. Каждая из групп лопаток статора может располагаться между наружным дугообразным профилем и внутренним дугообразным профилем. Каждая из групп лопаток согласно изобретению может состоять из пары лопаток статора, которые благодаря их обратному положению образуют сопла для прохождения газа, причем лопатки статора имеют на их поверхности множество охлаждающих отверстий.

Другие отличительные признаки изобретения определены формулой изобретения, которая прилагается к настоящей заявке на патент.

Другие задачи и преимущества настоящего изобретения будут очевидны при ознакомлении с нижеследующим описанием и прилагаемыми чертежами, которые предложены только в качестве неограничивающего описательного примера и на которых:

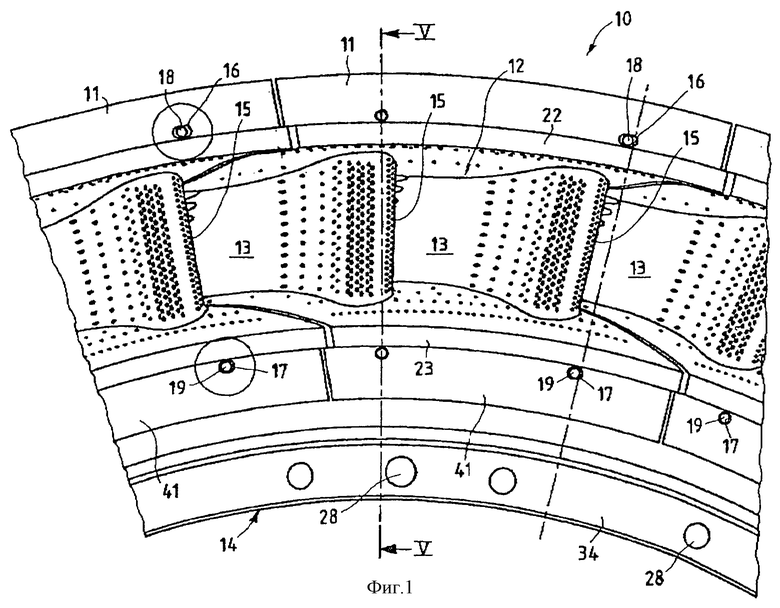

фиг.1 изображает вид спереди части группы лопаток статора, блокированных при помощи средства, соответствующего настоящему изобретению;

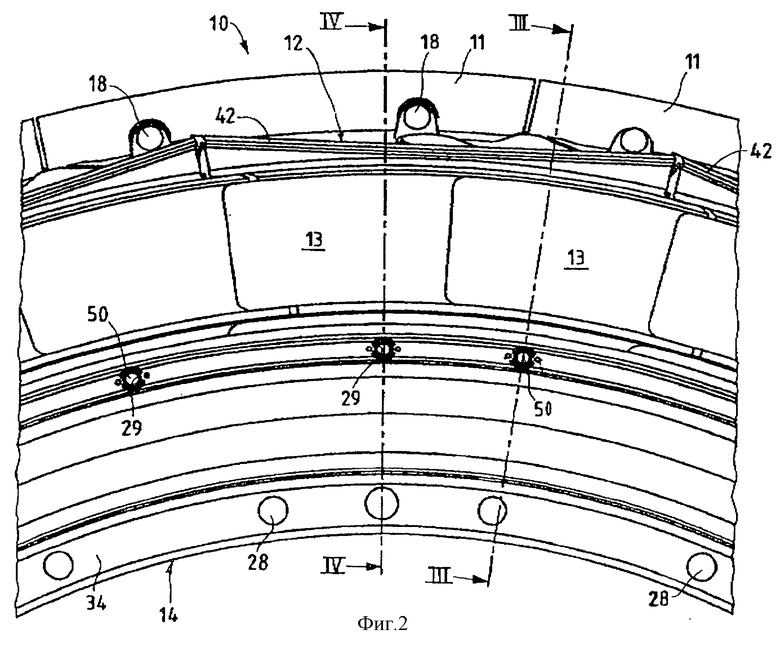

фиг. 2 изображает вид сзади части группы лопаток статора, показанной на фиг.1;

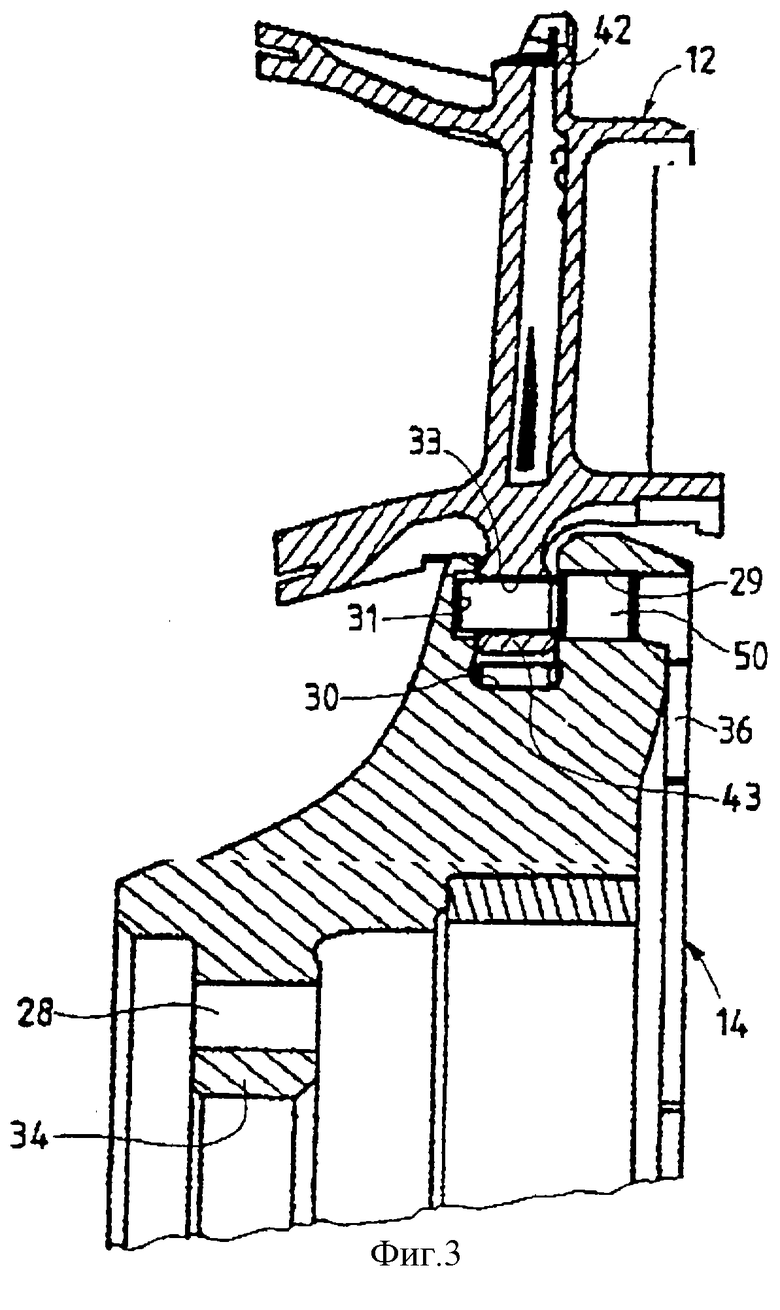

фиг. 3 изображает вид, соответствующий поперечному сечению по линии III-III на фиг.2;

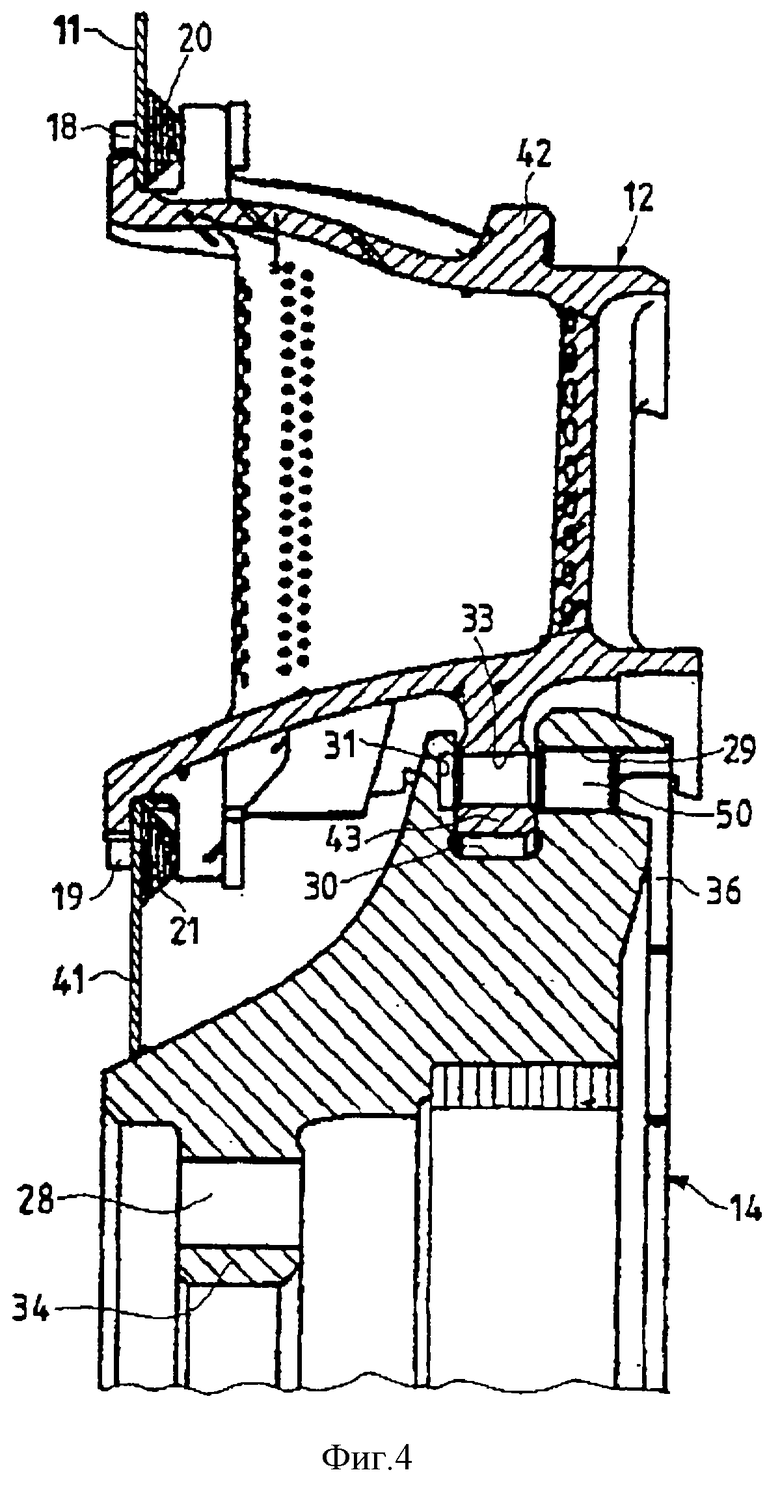

фиг.4 изображает вид, соответствующий поперечному сечению по линии IV-IV на фиг.2;

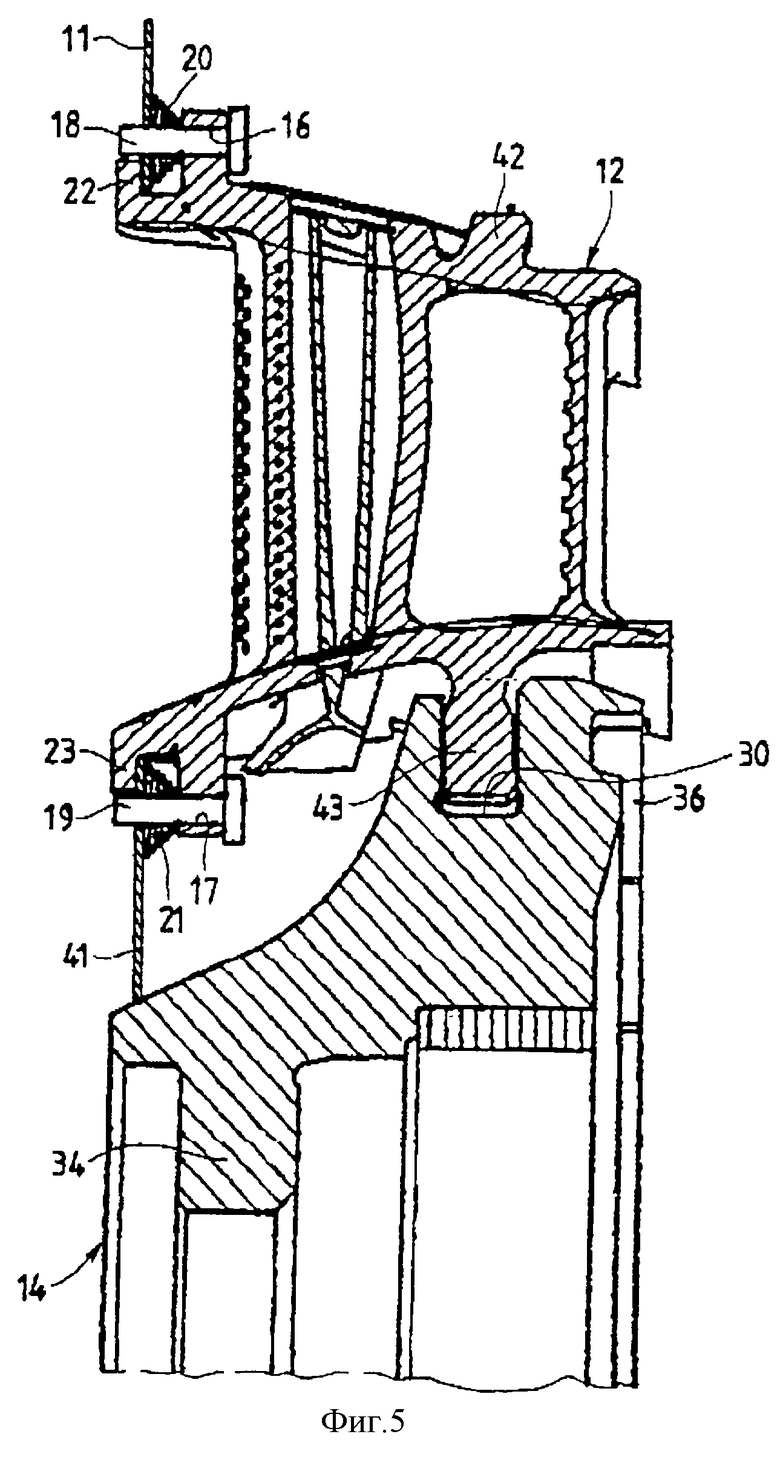

фиг.5 изображает вид в поперечном сечении по линии V-V на фиг.1;

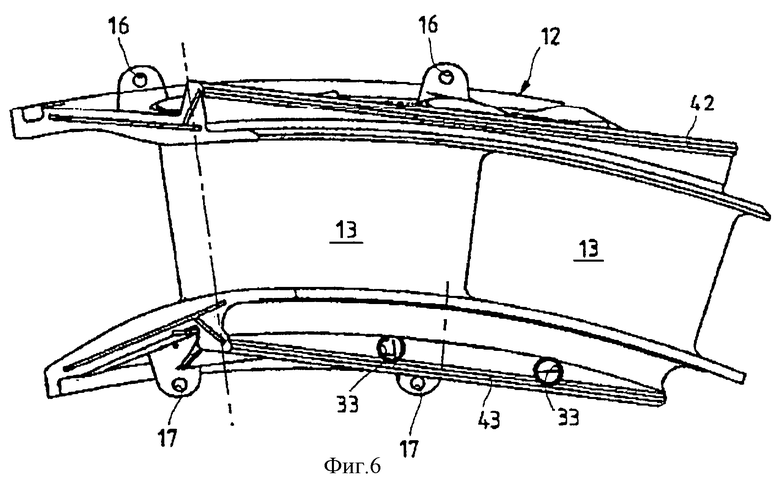

фиг.6 изображает вид сзади группы лопаток статора;

фиг. 7 изображает вид спереди запирающего и опорного кольца, соответствующего варианту осуществления настоящего изобретения;

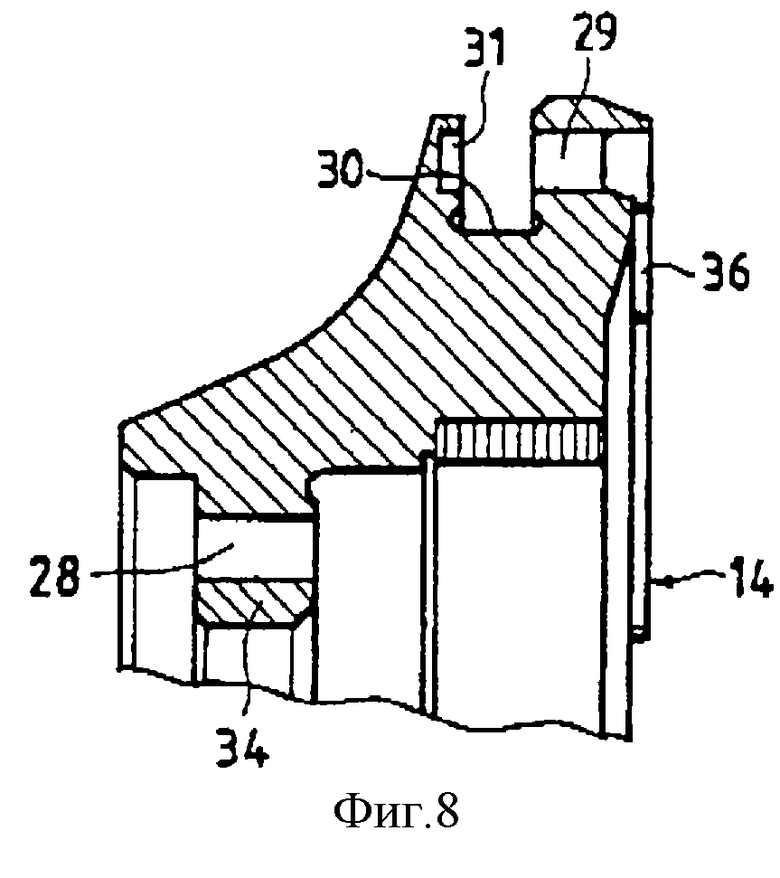

фиг.8 изображает вид в поперечном сечении по линии VIII-VIII на фиг.7; и

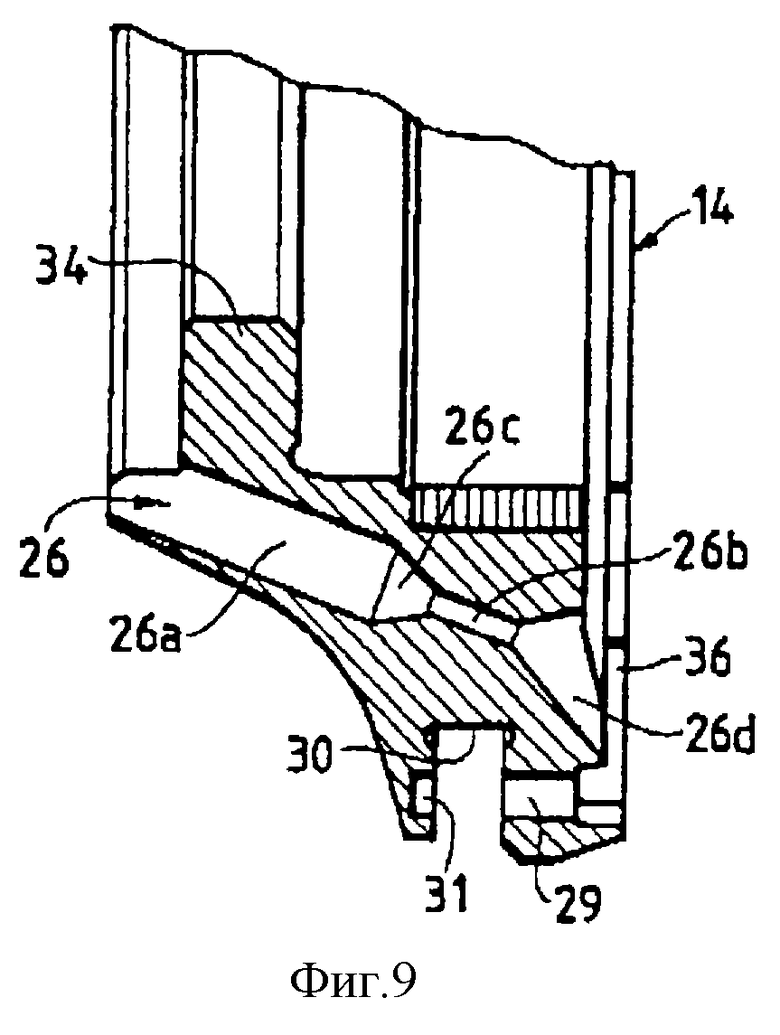

фиг.9 изображает вид в поперечном сечении по линии IX-IX на фиг.7.

На соответствующих фигурах опорное и запирающее средство для сопел ступени высокого давления газовых турбин, соответствующее настоящему изобретению, обозначено в целом ссылочным номером 10.

Средство 10 содержит множество групп 12 лопаток 13 статора, каждая из которых соединена посредством наружной уплотнительной пластины 11 с внешней оболочкой камеры сгорания газовой турбины (не показана для упрощения), и все они предназначены посредством их контакта для того, чтобы все горячие газы, получаемые в камере сгорания, проходили через лопатки статора.

Каждая группа 12 лопаток 13 статора также соединена с внутренней уплотнительной пластиной 41 для соединения с внутренней оболочкой газовой камеры сгорания (не показана для упрощения).

Внутренняя уплотнительная пластина 41 функционирует подобно наружной уплотнительной пластине 11.

Таким образом, группы 12 лопаток 13 статора удерживаются вдоль кольцевого профиля, который определяет поперечное сечение прохода для газов, и располагаются между наружными уплотнительными пластинами 11 и внутренними уплотнительными пластинами 41.

Более подробно, каждая группа 12 состоит из пары лопаток 13 статора, которые посредством их обратных положений образуют сопло 15 для прохождения газа; в дополнение к этому лопатки 13 статора имеют на их наружной поверхности множество охлаждающих отверстий, которые сообщаются с внутренними охлаждающими каналами.

Группа 12 лопаток 13 статора располагается между наружным дугообразным профилем 22 и внутренним дугообразным профилем 23, и каждая из лопаток 13 имеет соответствующий профиль в форме крыла.

Каждая группа 12 лопаток 13 статора имеет наружные прорези 16 для соединения с уплотнительными пластинами 11 и внутренние прорези 17 для соединения с внутренними уплотнительными пластинами 41.

Для усиления соединения групп 12 используются штифты 18 для наружных прорезей 16 и штифты 19 используются для внутренних прорезей 17, как можно видеть, например, на фиг.4-5.

Это соединение также усиливается посредством использования пружин 20 для штифтов 18 и пружин 21 для штифтов 19.

Группы 12 лопаток 13 статора блокированы с внутренней стороны посредством кольца 14, которое можно видеть на фиг.7 и которое имеет первую, наружную серию отверстий 29 и вторую, внутреннюю серию отверстий 28.

Сквозное отверстие 28, которое выполнено во внутреннем выступе 34 кольца 14, используется для прикрепления самого кольца 14 к конструкции газовой турбины.

Можно видеть, что периферийная часть кольца 14 имеет кольцевую канавку 30, которая сообщается со сквозными отверстиями 29, которые, в свою очередь, выровнены относительно соответствующих глухих отверстий 31.

Группы 12 лопаток 13 статора имеют расположенные на их внутренней стороне серии пластин 43, которые, в свою очередь, снабжены отверстиями 33 и вставлены внутрь кольцевой канавки 30 таким образом, что отверстия 33 сообщаются со сквозными отверстиями 29.

Группы 12 лопаток 13 статора блокированы на кольце 14 посредством штифтов 50, которые проходят сквозь отверстия 29 и отверстия 33.

Также выполнена выемка 36, соединенная с краем кольца 14, которая соединяется ее краями со штифтами 50, вставленными в разные отверстия 33 и 29.

Другой отличительный признак изобретения состоит в том факте, что каждая группа 12 лопаток 13 статора имеет выступы 42, которые примыкают к корпусу газовой турбины.

Кольцо 14 имеет канал 26 для получения сообщения между наружной частью камеры сгорания и частью, расположенной дальше групп 12 лопаток 13 статора, который открыт в передней части кольца 14 и имеет первую часть 26а и вторую часть 26b, имеющую диаметр, который меньше диаметра части 26а, причем две части 26а и 26b соединены друг с другом еще одной конической частью 26с.

В задней части кольца 14 канал 26 открыт в направлении пластинчатого элемента 36 последней конической частью 26d.

Когда газовая турбина работает, поток высокотемпературного газа стремится толкать группу 12 лопаток 13 статора в осевом направлении, к району расположения лопаток ротора.

Однако описанная система блокирования и, в частности, выступы 42, когда они упираются в корпус газовой турбины, стремится удерживать группу 12 на месте.

Кроме того, поток газа, сталкивающийся с лопатками 13 статора, стремится вращать группу 12, тогда как конфигурация сопел 15 направляет поток газа надлежащим образом для функционирования ротора турбины.

Эта тенденция группы 12 к вращению уравновешивается присоединением групп 12 к кольцу 14 посредством пластин 43, которые вставлены внутрь кольцевой канавки 30.

Приведенное описание делает понятными отличительные признаки и преимущества опорного и запирающего средства для сопел ступени высокого давления в газовых турбинах, которое является предметом настоящего изобретения.

Будет понятно, что может быть много вариантов выполнения опорного и запирающего средства для сопел ступени высокого давления в газовых турбинах, которое является предметом настоящего изобретения, без отхода от принципов новизны, присущих идее изобретения.

Наконец, будет понятно, что при выполнении практического варианта осуществления изобретения могут использоваться по необходимости любые материалы, конфигурации и размеры, и они могут заменяться другими, эквивалентными с технической точки зрения.

Изобретение относится к опорному и запирающему средству для сопел ступени высокого давления в газовой турбине. Оно включает множество групп лопаток статора, которые соединены с множеством наружных уплотнительных пластин для соединения групп с внешней оболочкой камеры сгорания и соединены с множеством внутренних уплотнительных пластин для соединения групп с внутренней оболочкой камеры сгорания. Каждая из групп лопаток статора блокирована внутренним кольцом, и кольцо имеет первую серию наружных отверстий для усиления этого блокирования и вторую серию внутренних сквозных отверстий, которые выполнены во внутреннем выступе кольца и используются для прикрепления самого кольца к конструкции газовой турбины. Такое выполнение опорного и запирающего средства позволит повысить его надежность, упростить его и снизить стоимость. 11 з.п.ф-лы, 9 ил.

| US 3262677 A, 26.07.1966 | |||

| US 4087201 A, 02.05.1978 | |||

| СОПЛОВОЙ АППАРАТ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2035594C1 |

| РЕГУЛИРУЕМЫЙ СОПЛОВОЙ АППАРАТ ГАЗОВОЙ ТУРБИНЫ | 1994 |

|

RU2086776C1 |

| СОПЛОВОЙ АППАРАТ ГАЗОВОЙ ТУРБИНЫ | 1989 |

|

RU1662176C |

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2097574C1 |

| US 3910716 A, 07.10.1975 | |||

| DE 3436297 A1, 18.04.1985. | |||

Авторы

Даты

2004-02-10—Публикация

2000-05-30—Подача