Изобретение относится к системам, которые используются при калибровке расходомеров для обеспечения точности измерительного прибора. Более точно, в системе используется статистический анализ для калибровки объемных расходомеров, массовых расходомеров, плотномеров и вискозиметров, при этом калибруемый измерительный прибор может быть того же типа, что и эталонный измерительный прибор.

Предшествующий уровень техники

Необходимо осуществлять периодическое техническое обслуживание расходомеров, которые находятся в эксплуатации. Одним аспектом технического обслуживания является калибровка измерительных приборов для гарантирования точных и достоверных данных измерения. Под термином "эталонный измерительный прибор" подразумевается измерительный прибор, который был откалиброван в соответствии с точными эталонами. Калибровка позволяет использовать измерительный прибор в качестве эталонного средства измерения для калибровки других измерительных приборов. Термин "рабочий измерительный прибор" относится к измерительному прибору, который обычно используется для получения данных измерения, но он периодически требует калибровки для гарантирования точности данных измерения. Эталонный измерительный прибор также является рабочим измерительным прибором в том смысле, что эталонный измерительный прибор обычно используется для получения данных измерения при калибровке других измерительных приборов, причем эталонный измерительный прибор сам требует периодической калибровки.

При калибровке измерительного прибора следует определить калибровочный коэффициент расхода, который используется для преобразования электронных сигналов в непосредственное измерение массы, объема и другой информации об испытываемом измерительном приборе. Кориолисовые расходомеры и расходомеры вытеснительного типа известны в технике как линейные измерительные приборы, то есть калибровочный коэффициент расхода является постоянным относительно расхода. Другие измерительные приборы, включая диафрагменные, магнитные и вихревые расходомеры, являются нелинейными измерительными приборами, в которых калибровочный коэффициент расхода изменяется при изменении расхода.

Для калибровки измерительный прибор снимают с эксплуатации и отправляют на испытательный стенд, где измерительный прибор очищается, ремонтируется, если необходимо, и подвергается измерениям. Наиболее распространенные измерения, проводимые при калибровке, обычно включают использование весовой отводной системы для протекания через испытываемый измерительный прибор эталонной текучей среды, имеющей заданные внутренние и внешние свойства текучей среды, например температуру, плотность, вязкость и объем. С помощью испытываемого измерительного прибора производят измерения расхода текучей среды и производят перекрестную проверку этих измерений с известными свойствами текучей среды. Весовые отводные системы могут быть выполнены для испытания в широком диапазоне значений расхода, но дополнительная конструкция, которая необходима для получения этой функциональности, настолько велика, что становится невозможной транспортировка этих систем.

Использование весовых отводных систем для испытания расходомеров занимает относительно много времени и дорого. Весовые отводные системы сами достаточно громоздки. Потеря времени, пространства и денег может быть уменьшена посредством калибровки очень точных измерительных приборов, то есть эталонных измерительных приборов, по гравиметрическим эталонам для последующего использования при калибровке других измерительных приборов. В ходе испытаний при калибровке эталонные измерительные приборы подключаются последовательно с испытываемым измерительным прибором для одновременного измерения расхода. Данные измерения от испытываемого измерительного прибора используются при вычислении с измерительной информацией от эталонного измерительного прибора на том же самом объеме текучей среды, чтобы получить или подтвердить калибровочный коэффициент расхода для испытываемого измерительного прибора.

Никогда нельзя рассчитывать, что расходомеры дадут совершенно точные результаты, так как всегда существуют небольшие погрешности в выходном сигнале измерительного прибора. Например, многие кориолисовые расходомеры, предлагаемые фирмой "Майкро Моушн" (Micro Motion, Inc., г. Боулдер, шт. Колорадо, США), имеют точность 0,1% от общего массового расхода в пределах выбранного рабочего диапазона значений расхода. Многие из этих измерительных приборов имеют еще более высокую точность вплоть до менее 0,01% в некоторых областях этого диапазона. Нет ни одного отдельного расходомера, который обеспечивает такой высокий уровень точности при всех значениях расхода. Кориолисовые расходомеры были разработаны для проведения измерений массового расхода в диапазоне от менее 0,05 кг/мин до более 11000 кг/мин.

Кориолисовые массовые расходомеры общеизвестны и были описаны, например, в патентах США 4444059, 4491025 и 4422338, в которых используются колеблющиеся трубы для передачи измеряемых эффектов Кориолиса, которые связаны с массовым расходом. В патенте США 4491009 описывается плотномер с колеблющейся трубой, основанный на конструкции кориолисового массового расходомера. Возможность кориолисового массового расходомера измерять плотность позволяет определять объемный расход простым делением значения плотности на значение массового расхода. Общеизвестно, что кориолисовые массовые расходомеры могут работать как вискозиметры.

Общий уровень погрешности при измерении расхода является результатом случайных погрешностей и систематических погрешностей в измерительном приборе, включая условия эксплуатации. В общем случае рассматриваются в основном эти погрешности и выдаются официальные рекомендации для определения количества и руководства погрешностями измерительных приборов, как в стандарте ISO-5168, который включен в эту заявку в качестве ссылки.

В измерительной индустрии используется соотношение эмпирического метода, которое требует, чтобы погрешность в выходном сигнале эталонного измерительного прибора была бы по меньшей мере в три раза ниже, чем техническая характеристика производителя по точности на испытываемый измерительный прибор. Таким образом, для рабочего измерительного прибора с заданной точностью 0,1% измерения величины расхода для целей калибровки требуется эталонный измерительный прибор с точностью измерения 0,033%.

Кориолисовые массовые расходомеры являются наиболее точными измерительными приборами, известными для практического применения. Измерительные приборы в основном нечувствительны к профилю потока, и калибровочные коэффициенты, которые получаются при использовании жидкостей, работают с тем же успехом при эксплуатации с газами. Нет известной или легкодоступной высокоточной измерительной техники для использования в качестве эталонов измерения по сравнению с кориолисовыми массовыми расходомерами.

Могут возникать некоторые проблемы при использовании кориолисовых измерительных приборов в качестве эталонных измерительных приборов для калибровки рабочих кориолисовых измерительных приборов. Если два кориолисовых измерительных прибора имеют аналогичные или идентичные характеристики по точности, то нельзя воспользоваться соотношением эмпирического метода, требующим, чтобы погрешность эталонного измерительного прибора была в три раза лучше технических характеристик производителя по точности испытываемого измерительного прибора. Это приводит к необходимости использовать относительно дорогостоящее весовое испытание рабочего измерительного прибора.

Краткое изложение существа изобретения

В основу настоящего изобретения поставлена задача создания компактной системы калибровки расходомеров, включающей эталонные измерительные приборы, которые работают в широком диапазоне значений расхода с достаточной точностью для использования в качестве эталонной измерительной системы. Система должна быть пригодна для калибровки линейных и нелинейных измерительных приборов. Система также должна быть модульной, чтобы ее можно было легко производить, транспортировать и устанавливать. Система также должна транспортироваться для калибровки измерительных приборов на удаленных площадках, где находятся в эксплуатации измерительные приборы, в отличие от существующей практики снятия измерительных приборов с эксплуатации и отправки для калибровки в расходомерную лабораторию.

В настоящем изобретении решены указанные выше проблемы, и оно является прогрессом в этой области техники. Поставленная задача решается путем создания компактной системы калибровки расходомеров, включающей множество эталонных измерительных приборов с достаточной точностью, для использования в качестве эталонных измерительных приборов в широком диапазоне значений расхода. Система пригодна для калибровки как линейных, так и нелинейных измерительных приборов в широком диапазоне значений расхода. Система также легко транспортируется на удаленные участки для калибровки, и она может быть разобрана на модульные составляющие для дополнительного удобства при транспортировке и хранении.

Используемый термин "калибровка" подразумевает испытание с измерением расхода, которое обеспечивает данные, используемые либо для повышения точности расходомера, либо для проверки точности расходомера. Повышение точности расходомера наиболее часто осуществляется изменением калибровочного коэффициента расхода для измерительного прибора. Термин "расходомер" подразумевает любой измерительный прибор для измерения внутренних или внешних свойств текучей среды при его размещении в месте эксплуатации, где протекает текучая среда. Расходомеры включают плотномеры и вискозиметры, а также массовые и объемные расходомеры. Объемные расходомеры предпочтительны для использования в системах согласно настоящему изобретению, а особенно предпочтительны массовые расходомеры. Термин "текучая среда" включает жидкости, газы, смеси жидкостей и газов, смеси жидкостей и твердых тел, которые проявляют в основном свойства жидкости, смеси газов и твердых тел, которые проявляют в основном свойства газов, и смеси газов, жидкостей и твердых тел, которые проявляют в основном свойства жидкости или газа. Термин "погрешность" подразумевает комбинацию случайных и систематических погрешностей, которая определяется в соответствии с любым соглашением, принятым в технике измерений, включая по меньшей мере международные стандарты, например ISO-5168.

Система калибровки расходомеров включает механизм подачи текучей среды при измерениях расхода, проводимых при калибровке. Система выполняет измерения расхода текучей среды последовательно в три этапа. Первым этапом является контроль качества, который выполняется с использованием первой группы расходомеров. Второй этап включает выполнение измерений расхода с использованием рабочего испытываемого измерительного прибора. Третьим этапом является измерение эталонным измерительным прибором, которое выполняется с использованием второй группы расходомеров. Контроллер, основанный на анализе статистического сравнения измерений первой и второй группы, направляет расход по системе, чтобы оптимизировать точность или чувствительность измерений в обеих группах расходомеров. Измерения расхода используются для вычисления или подтверждения калибровочного коэффициента расхода в испытываемом измерительном приборе. Эти же принципы применимы, если испытываемый измерительный прибор калибруется для измерений массового расхода, объемного расхода, плотности или вязкости.

Предпочтительные варианты выполнения системы калибровки расходомеров включают модульную конструкцию для удобства транспортировки и хранения. Система может быть разделена на соответствующие подузлы, включающие первую группу расходомеров, вторую группу расходомеров и механизм подачи текучей среды. Часто бывает так, что калибровка может выполняться с использованием уже существующего источника подачи текучей среды на испытательной площадке, и, поэтому, не всегда требуется транспортировать средство подачи текучей среды с испытательной системой.

Механизм подачи текучей среды может подавать любую текучую среду, которая совместима с системными техническими средствами, например резервуаром для жидкости и насосом, многофазную текучую среду, включающую многочисленные фазы несмешивающихся жидкостей и газ, обеспечивать присоединение к источнику воды под давлением, например технологических текучих сред предприятий, источнику городского водоснабжения, артезианскому колодцу или весовой системе, и к источнику газа под давлением, например природному газу, воздуху или технологическим газам предприятий. Источник воды с постоянным давлением является предпочтительным механизмом подачи для использования при калибровке кориолисовых расходомеров.

Каждая группа расходомеров первая и вторая содержит по меньшей мере один расходомер. Первая группа расходомеров сконфигурирована для работы с текучей средой, поступающей от механизма подачи текучей среды. Испытываемый измерительный прибор располагают на пути потока между первой группой расходомеров и второй группой расходомеров. Предполагается, что вся текучая среда, проходящая между первой группой расходомеров и второй группой расходомеров, должна проходить через испытываемый измерительный прибор. Несколько групп может быть подключено параллельно для соответствия очень большим объемам расхода.

Более предпочтительным является вариант, когда и первая группа расходомеров, и вторая группа расходомеров содержат множество расходомеров, и этими расходомерами являются кориолисовые массовые расходомеры. Расходомеры каждой группы имеют различную пропускную способность по расходу и различные диапазоны расхода с оптимальной чувствительностью измерений, соответствующей относительно низкой погрешности. Каждый измерительный прибор в первой группе расходомеров предпочтительно по существу идентичен измерительному прибору во второй группе расходомеров. Расходомеры в каждой группе сконфигурированы так, чтобы образовать параллельные потоки относительно друг друга, в противоположность последовательному потоку внутри каждой группы.

Первая группа расходомеров, вторая группа расходомеров и испытываемый измерительный прибор подают сигналы измерения расхода на центральный контроллер, являющийся центральным процессором (ЦП). Контроллер открывает и закрывает автоматизированные клапаны, ведущие к каждому измерительному прибору, с целью установки расхода через каждый измерительный прибор в диапазоне оптимальной чувствительности измерений, соответствующей относительно низкой погрешности для каждого измерительного прибора.

Перед установкой измерительных приборов в группы снимают характеристики измерительных приборов в сравнении с контрольными образцовыми средствами измерения, чтобы определить диапазон, в котором измерительный прибор удовлетворяет требованиям погрешности. Эти характеристики используются контроллером для интерпретации данных от измерительных приборов в группах. Характеристики измерительных приборов вместе с регулируемой способностью установки расхода в оптимальном диапазоне эталонных измерительных приборов позволяют выгодно использовать измерительные приборы на эффекте Кориолиса при калибровке аналогичных или идентичных измерительных приборов на эффекте Кориолиса.

Эти аспекты и преимущества настоящего изобретения очевидны из нижеследующего описания.

Одним аспектом настоящего изобретения является система калибровки расходомера, предназначенная для калибровки испытываемого измерительного прибора, содержащая

первую группу расходомеров для генерирования первого сигнала измерения расхода,

вторую группу расходомеров для генерирования второго сигнала измерения расхода,

контроллер для обработки первого сигнала измерения расхода и второго сигнала измерения расхода и определения точности второй группы расходомеров и обработки второго сигнала измерения расхода для калибровки испытываемого измерительного прибора,

при этом первая группа расходомеров и вторая группа расходомеров подключены с образованием последовательного соединения с испытываемым измерительным прибором и источником подачи текучей среды так, что текучая среда протекает от источника подачи текучей среды через первую группу расходомеров, вторую группу расходомеров и испытываемый измерительный прибор.

Другим аспектом является то, что каждая первая группа расходомеров и вторая группа расходомеров содержит множество кориолисовых расходомеров, подсоединенных с образованием параллельных потоков.

Множество кориолисовых расходомеров в первой группе расходомеров содержит кориолисовые расходомеры, имеющие различные пропускные способности по расходу.

Множество кориолисовых расходомеров во второй группе расходомеров содержит кориолисовые расходомеры, имеющие различные пропускные способности по расходу.

Множество кориолисовых расходомеров, имеющих различные пропускные способности по расходу, в первой группе расходомеров идентично соответствующему измерительному прибору множества кориолисовых расходомеров, имеющих различные пропускные способности по расходу во второй группе расходомеров.

Контроллер дополнительно сконфигурирован для статистического сравнения первого сигнала измерения расхода, принимаемого от первой группы расходомеров, и второго сигнала измерения расхода, принимаемого от второй группы расходомеров, чтобы гарантировать, что измерения расхода, выполняемые второй группой расходомеров, находятся внутри допустимого предела калибровочных измерений, проводимых эталонным измерительным прибором.

Допустимый предел включает по меньшей мере 95% достоверность того, что измерения расхода, выполняемые второй группой расходомеров, по меньшей мере в три раза точнее, чем техническая характеристика точности испытываемого измерительного прибора.

Техническая характеристика точности испытываемого измерительного прибора равна или больше 0,1% от общего значения измерения расхода, и допустимый предел равен или меньше 0,03% от общего значения измерения расхода.

Контроллер дополнительно сконфигурирован для сравнения сигналов измерения расхода идентичных измерительных приборов в каждой из первой группы расходомеров и второй группы расходомеров.

Контроллер дополнительно сконфигурирован для накопления суммы расходов от всех действующих измерительных приборов в каждой из первой группы расходомеров и второй группы расходомеров перед выполнением статистического сравнения.

Испытываемым измерительным прибором является кориолисовый расходомер.

Контроллер дополнительно сконфигурирован для статистического сравнения первого сигнала измерения расхода, принимаемого от первой группы расходомеров, и второго сигнала измерения расхода, принимаемого от второй группы расходомеров, чтобы гарантировать, что измерения расхода, выполняемые второй группой расходомеров, находятся внутри допустимого предела измерений, проводимых при калибровке эталонным измерительным прибором.

Допустимый предел включает по меньшей мере 95% достоверность того, что измерения расхода, выполняемые второй группой расходомеров, по меньшей мере в три раза точнее, чем техническая характеристика точности испытываемого измерительного прибора.

Техническая характеристика точности испытываемого измерительного прибора равна или больше 0,1% от общего значения измерения расхода, и допустимый предел равен или меньше 0,03% от общего значения измерения расхода.

Первая группа расходомеров и вторая группа расходомеров принадлежат одному классу расходомеров, что и испытываемый измерительный прибор.

Контроллер дополнительно сконфигурирован для селективной регулировки расходов через измерительные приборы первой группы расходомеров и второй группы расходомеров до тех пор, пока расходы не попадут в диапазон оптимальной точности, соответствующий измерительным приборам.

Первая группа расходомеров и вторая группа расходомеров способны выполнять измерения массового расхода, измерения плотности и измерения плотности для одновременной калибровки этих значений в испытываемом измерительном приборе.

Испытываемый блок, содержащий последовательно включенные испытываемые измерительные приборы, сконфигурирован для передачи сигналов по существу одновременных измерений расхода от каждого измерительного прибора.

Система калибровки расходомеров выполнена в виде модульных секций для удобства транспортировки и хранения.

Способ калибровки расходомера для калибровки испытываемого измерительного прибора заключается в том, что

подключают первую группу расходомеров и вторую группу расходомеров, образуя последовательное подключение с испытываемым измерительным прибором,

подают текучую среду для измерений, проводимых при калибровке расхода, через первую группу расходомеров, вторую группу расходомеров и испытываемый измерительный прибор,

измеряют параметры расхода текучей среды через первую группу расходомеров для генерирования первого сигнала измерения расхода,

измеряют параметры расхода текучей среды через вторую группу расходомеров для генерирования второго сигнала измерения расхода,

обрабатывают первый сигнал измерения расхода и второй сигнал измерения расхода для определения точности второй группы расходомеров и

обрабатывают второй сигнал измерения расхода для калибровки испытываемого измерительного прибора.

Каждый из этапов измерения включает использование измерений эффекта Кориолиса для определения массового расхода.

Каждый из этапов измерения, включающий использование первой группы расходомеров и второй группы расходомеров, включает протекание текучей среды через множество кориолисовых расходомеров, параллельно подключенных в каждой группе.

Этап протекания текучей среды через множество кориолисовых расходомеров, подключенных параллельно, включает протекание текучей среды через множество кориолисовых расходомеров, имеющих различные пропускные способности по расходу в первой группе расходомеров.

Другим аспектом является то, что этап протекания текучей среды через множество кориолисовых расходомеров, подключенных параллельно, включает протекание текучей среды через множество кориолисовых расходомеров, имеющих различные пропускные способности по расходу во второй группе расходомеров.

Этап обработки первого сигнала измерения расхода и второго сигнала измерения расхода включает выполнение статистического сравнения первого сигнала измерения расхода и второго сигнала измерения расхода, чтобы гарантировать, что измерения расхода, выполняемые второй группой расходомеров, находятся внутри допустимого предела измерений, проводимых при калибровке эталонным измерительным прибором.

Допустимый предел включает по меньшей мере 95% достоверности того, что измерения расхода, выполняемые второй группой расходомеров, по меньшей мере в три раза точнее, чем техническая характеристика точности испытываемого измерительного прибора.

Техническая характеристика точности испытываемого измерительного прибора равна или больше 0,1% от общего значения измерения расхода, и допустимый предел равен или меньше 0,03% от общего значения измерения расхода.

Этап выполнения статистического сравнения дополнительно включает сравнение сигналов измерения расхода идентичных измерительных приборов в каждой из первой группы расходомеров и второй группы расходомеров.

Испытываемым измерительным прибором является кориолисовый расходомер.

Этап обработки первого сигнала измерения расхода и второго сигнала измерения расхода включает выполнение статистического сравнения первого сигнала измерения расхода и второго сигнала измерения расхода, чтобы гарантировать, что измерения расхода, выполняемые второй группой расходомеров, находятся внутри допустимого предела измерений, проводимых при калибровке эталонным измерительным прибором.

Допустимый предел включает по меньшей мере 95% достоверности того, что измерения расхода, выполняемые второй группой расходомеров, по меньшей мере в три раза точнее, чем техническая характеристика точности испытываемого измерительного прибора.

Техническая характеристика точности испытываемого измерительного прибора равна или меньше 0,1% от общего значения измерения расхода, и допустимый предел равен или меньше 0,03% от общего значения измерения расхода.

Все расходомеры, используемые на каждом из этапов измерения, принадлежат одному классу расходомеров.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительного варианта воплощения со ссылками на сопровождающие чертежи, на которых:

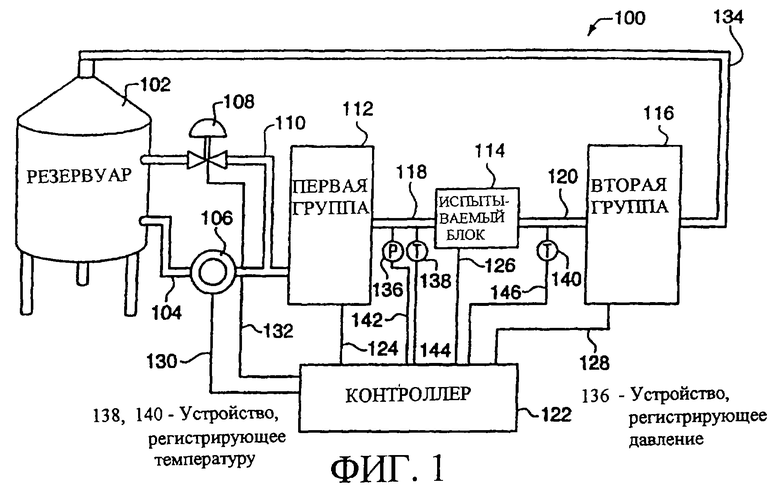

фиг. 1 изображает блок-схему системы калибровки измерительных приборов согласно изобретению;

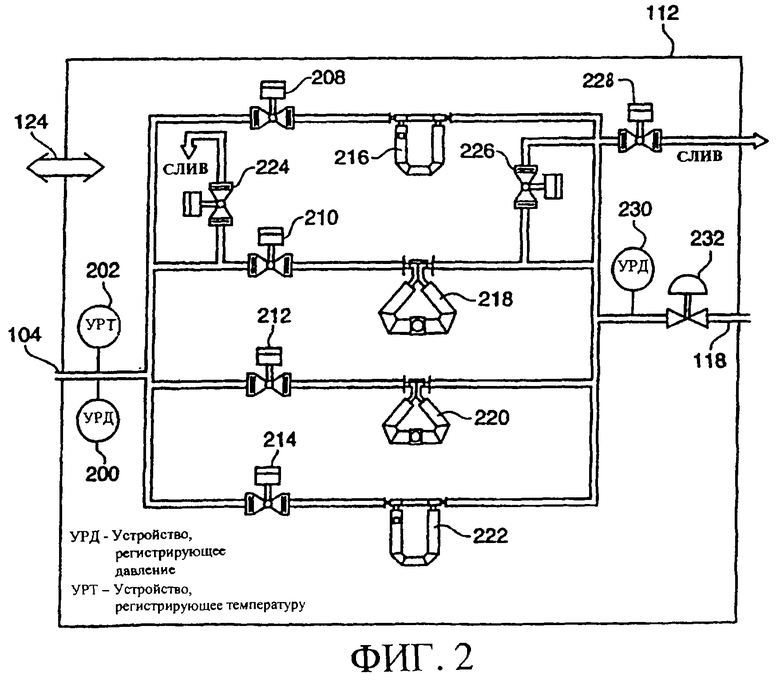

фиг. 2 изображает элементы первой группы расходомеров в системе согласно изобретению;

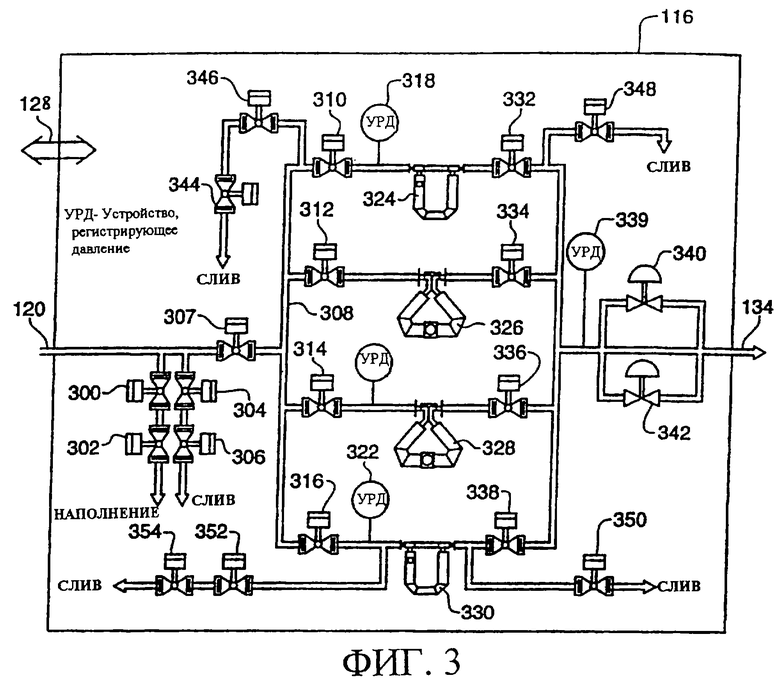

фиг. 3 изображает элементы второй группы расходомеров в системе согласно изобретению;

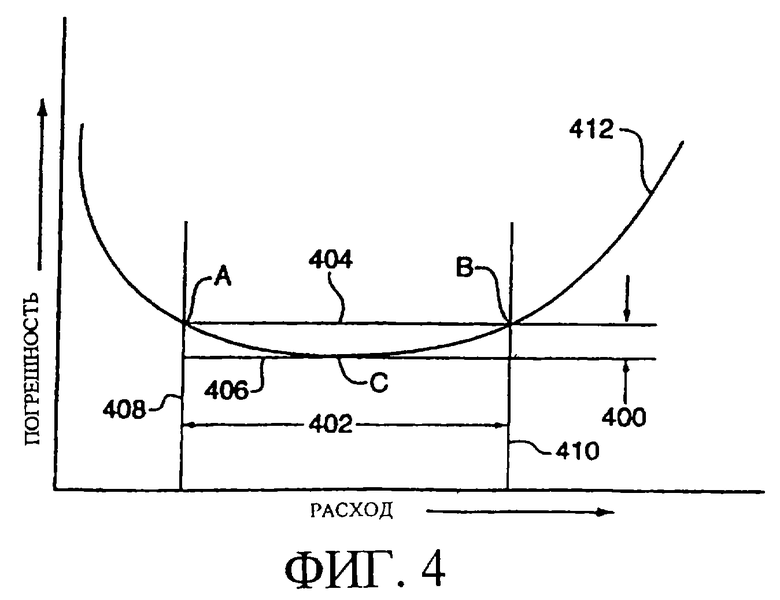

фиг. 4 изображает обобщенную кривую зависимости погрешности измерительного прибора от расхода согласно изобретению;

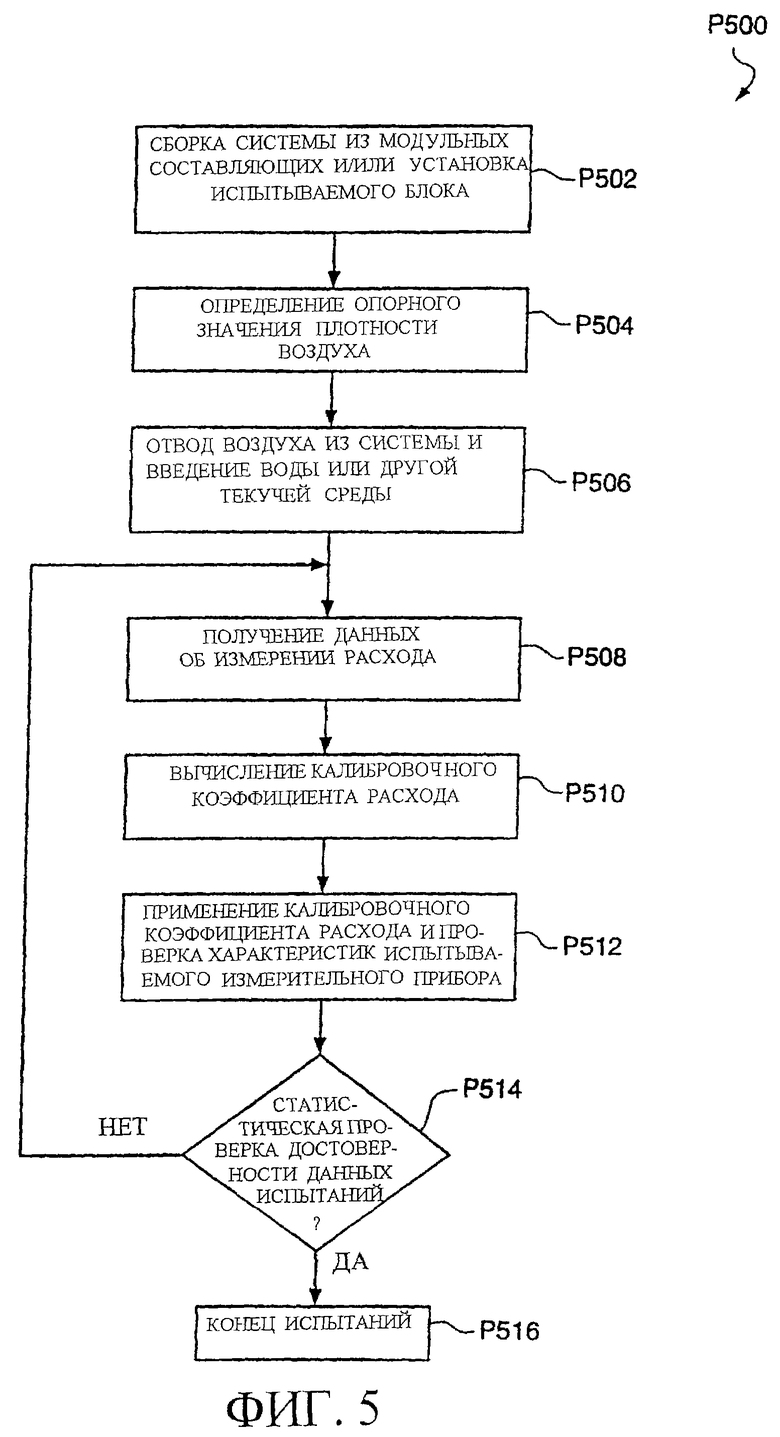

фиг. 5 изображает блок-схему процесса, изображающую принцип действия системы, согласно изобретению.

Подробное описание предпочтительного варианта выполнения

На фиг. 1 изображена система 100 калибровки расходомеров. Резервуар 102 содержит воду или другую жидкость, в которой создается давление в трубопроводе 104 под действием силы тяжести и дополнительного насоса 106. Автоматизированный клапан 108 может быть частично открыт для создания для части потока от насоса 106 обводного пути через систему 100. Первая группа 112 расходомеров расположена для приема жидкости из трубопровода 104 под действием давления насоса 106. Испытываемый измерительный прибор или испытываемый блок 114 расположен между первой группой 112 расходомеров и второй группой 116 расходомеров. Употреблен термин "испытываемый блок", поскольку может испытываться один измерительный прибор, или множество аналогичных измерительных приборов могут быть подсоединены последовательно для одновременного испытания при калибровке. Испытание измерительных приборов при последовательном включении значительно повышает эффективность процесса испытания, так как данные измерения расхода одного испытания, воспринимаемые первой группой 112 расходомеров и второй группой 116 расходомеров, могут быть использованы для калибровки каждого последовательно включенного измерительного прибора в испытываемом блоке 114, в отличие от необходимости пропускания отдельных объемов через группы во время испытания каждого измерительного прибора.

На испытываемый блок 114 подается жидкость через трубный сегмент 118 и далее на вторую группу 116 расходомеров через трубный сегмент 120. Основанный на ЦП контроллер 122 электрически соединен с первой группой 112 расходомеров, испытываемым блоком 114 и второй группой 116 расходомеров соответствующими кабелями 124, 126 и 128. Контроллер 122 также электрически соединен с насосом 106 и клапаном 108 соответствующими кабелями 130 и 132. Трубопровод 134 обеспечивает возврат текучей среды от второй группы 116 расходомеров в резервуар 102.

Устройство 136, регистрирующее давление, и устройство 138, регистрирующее температуру, установлены в трубном сегменте 118, то есть выше по течению от испытываемого блока 114. Регистрирующее температуру устройство 140 установлено в трубном сегменте 120, то есть ниже по потоку от испытываемого блока 114. Эти устройства соединены с контроллером 122 кабелями 142, 144 и 146 для приема и передачи сигналов. Устройство 136, регистрирующее давление, устройство 138, регистрирующее температуру, и устройство 140, регистрирующее температуру, формируют данные, которые используются, согласно обычной практике, для получения измерений плотности от испытываемого блока 114, когда он содержит кориолисовый расходомер. Данные о давлении и температуре из мест расположения устройства 136, регистрирующего давление, устройства 138, регистрирующего температуру, и устройства 140, регистрирующего температуру, также необходимы для выполнения измерений объема, когда испытываемый блок 114 содержит объемный расходомер, например расходомер вытеснительного типа или диафрагменный расходомер.

Испытываемый измерительный прибор 114 является недавно изготовленным или снятым с рабочего положения (не показано на фиг.1), например из положения, где он измеряет расход промежуточного продукта на химическом предприятии. Испытываемый измерительный прибор 114 установлен в положение, в котором он соединен с трубными сегментами 118 и 120 для проверки при калибровке, и воздух или другие газы вытеснены из части системы 100 ниже по потоку от резервуара 102. Контроллер 122 приводит в действие насос 106 для подачи жидкости из резервуара 102 последовательно через первую группу 112 расходомеров, испытываемый измерительный прибор 114 и вторую группу 116 расходомеров, каждый из которых выполняет одновременные измерения расхода жидкости. Контроллер 122 синхронизирует эти одновременные измерения. Синхронные измерения исключают возможность получения измерений расхода в различные моменты времени, когда на измерения расхода могут оказать влияние скачки или пульсации давления, вызванные действием насоса 106. Контроллер 122, как подробно описано ниже, гарантирует, что соответствующие расходомеры во второй группе 116 расходомеров работают с расходами, измеряя их по меньшей мере с достоверностью 95%, что погрешность измерений, получаемых второй группой 116 расходомеров, по меньшей мере в три раза лучше технической характеристики производителя на испытываемый измерительный прибор 114.

На фиг.2 более подробно представлены элементы первой группы расходомеров 112. Устройство 200, регистрирующее давление, и устройство 202, регистрирующее температуру, установлены с возможностью функционирования на трубопроводе 104. Трубопровод 104 подходит к разветвленному трубопроводу 206, который распределяет расход через автоматизированные клапаны 208, 210, 212 и 214. Автоматические клапаны приводятся в действие и управляются контроллером 122 (фиг. 1) посредством сигналов на кабеле 124, чтобы направлять расход в одну или несколько комбинаций 216, 218, 220 и 222 кориолисового расходомера/передатчика сигнала расхода. Автоматические клапаны 208, 210, 212 и 214 нормально находятся либо в полностью открытом положении, либо в полностью закрытом положении, что определяется контроллером 122 (фиг.1).

Каждая из комбинаций 216, 218, 220 и 222 кориолисового расходомера/передатчика сигнала расхода имеет оптимальную точность, то есть минимальную погрешность в пределах заданного диапазона расхода, соответствующего индивидуальному измерительному прибору. Автоматические клапаны 224, 226 и 228 открываются для выпуска воздуха или слива из первой группы 112 расходомеров. Трубный сегмент 118 содержит устройство 230, регистрирующее давление, и автоматический клапан 232, который используется для изолирования первой группы 112 расходомеров при снятии испытываемого блока 114. Регистрирующие давление контроллеры 200 и 230, регистрирующее температуру устройство 202, комбинации 216, 218, 220 и 222 кориолисового расходомера/передатчика сигнала расхода, а также автоматические клапаны 208, 210, 212, 214, 224, 226, 228 и 232 соединены с контроллером 122 при помощи кабеля 124 для передачи сигналов.

На фиг.3 более подробно представлены элементы второй группы 116 расходомеров. Трубный сегмент 120 содержит автоматические клапаны 300 и 302, которые селективно открываются и закрываются для наполнения испытываемого блока 114. Аналогично, автоматические клапаны 304 и 306 селективно открываются и закрываются для выпуска воздуха или слива жидкости из испытываемого блока 114. Автоматический клапан 307 селективно открывается и закрывается для изолирования второй группы 116 расходомеров, когда удаляется испытываемый блок 114. Трубный сегмент 120 соединяется с системой разветвленного трубопровода 308, которая распределяет текучую среду через автоматические клапаны 310, 312, 314, 316, подводя к регистрирующим давление устройствам 318, 320, 322 и комбинациям 324, 326, 328 и 330 кориолисового расходомера/передатчика сигнала расхода. Автоматические клапаны 310, 312, 314, 316, 332, 334, 336, 338 нормально находятся либо в полностью открытом, либо в полностью закрытом положении, что определяется контроллером 122 (фиг.1). Трубопровод 134 содержит устройство 339, регистрирующее давление, вместе с автоматическими клапанами 340 и 342, которые открываются или закрываются в выбранные положения для регулировки расхода через систему 100 калибровки и вторую группу 116 расходомеров. Автоматические клапаны 344, 346, 348, 350, 352 и 354 селективно приводятся в действие для выпуска или слива воздуха или жидкости из второй группы 116 расходомеров. Вторая группа 116 расходомеров связана с контролером 122 (фиг.1) кабелем 128.

Определение оптимизированного диапазона погрешности измерительного прибора

Как указано выше, каждая комбинация 216, 218, 220, 222, 324, 326, 328 и 330 кориолисового расходомера/передатчика сигнала расхода была протестирована для определения оптимального диапазона минимальной погрешности. Этот процесс строгих испытаний обычно требует нескольких дней, так как включает многочисленные значения расхода. На фиг.4 показана обобщенная диаграмма погрешности в зависимости от расхода для типичного кориолисового расходомера. Оптимизированный диапазон погрешности показан как интервал 400 с минимальной погрешностью, который существует в диапазоне 402 значений расхода, оптимизированном для минимальной погрешности. Интервал 400 и диапазон 402 определяются большим значением точек А или В, соответствующих горизонтальной линии 404, в качестве верхнего предела интервала 400, и точкой С, соответствующей горизонтальной линии 406, в качестве нижнего предела интервала 400. Аналогично, вертикальные линии 408 и 410 проходят через точки А и В, определяя диапазон 402.

Величина интервала 400 определяется соотношением 3:1 эмпирического метода, которое необходимо для калибровки расходомера. То есть, эталонный измерительный прибор должен иметь погрешность, которая в три раза лучше технической характеристики производителя по точности на испытываемый измерительный прибор. Например, если техническая характеристика производителя по точности составляет погрешность расхода 0,1%, то интервал 402 равен 0,033. Диапазон 402 представляет собой любой диапазон значений расхода, который обеспечивает эту погрешность, и предпочтительно наибольший диапазон значений расхода по кривой 412, который обеспечивает соотношение эмпирического метода. Интервал 400 также может быть выбран для соответствия другим соотношениям, например соотношению 4:1 или 2:1, что, как считается, является допустимым при данных обстоятельствах. С данной группой расходомеров эти диапазоны иногда перекрываются у различных измерительных приборов, и тогда предпочтительно использовать измерительный прибор, имеющий относительно меньшую общую пропускную способность по расходу, так как измерительные приборы для меньших значений в основном имеют меньшую погрешность при малых расходах.

Несмотря на то, что каждый измерительный прибор должен быть подвергнут индивидуальному испытанию для стандартизации, следующие диапазоны в основном применимы для серии расходомеров, предлагаемых фирмой "Майкро моушн" (г. Боулдер, шт. Колорадо, США)

Номер модели измерительного прибора - Оптимизированный диапазон минимальной погрешности, кг/мин

CMF010 - 0,2-1,4

CMF025 - 1,8-14

CMF050 - 11-45

CMF100 - 27-180

CMF200 - 160-400

CMF300 - 360-1400

Работа системы осуществляется следующим образом.

На фиг. 5 представлена блок-схема процесса, изображающая процесс Р500 системы 100 калибровки расхода.

Этап Р502 определяет сборку системы 100 калибровки расхода из соответствующих модульных составляющих, если такая сборка необходима, и установку испытываемого блока. Эта сборка типично включает скрепление болтами фланцев между собой в точке, где подузлы разделены. Соответствующие модульные составляющие обычно содержат раму или другую конструкцию, поддерживающую первую группу 112 расходомеров и вторую группу 116 расходомеров, а также могут включать любое средство подачи жидкости, такое как насос 106 вместе с резервуаром 102. Средством подачи также может служить фланцевое или клапанное подсоединение к городскому водоснабжению, источнику сжатого воздуха или любому другому источнику текучей среды. Испытываемый блок 114 закреплен между трубными сегментами 118 и 120 при помощи зажимного приспособления посредством давления с гидравлическим или пневматическим приводом или посредством болтового соединения испытываемого блока между фланцами на трубных сегментах 118 и 120. Контроллер 122 закрывает автоматические клапаны 232 и 307 перед снятием испытываемого блока 114.

Испытываемый блок 114 обычно заполнен воздухом после того, как он должным образом был установлен на этапе Р502. Используется источник сжатого воздуха для выдувания жидкости из системы, если необходимо, перед определением эталонного значения плотности воздуха каждым индивидуальным измерительным прибором в испытываемом блоке 114 в соответствии с этапом Р504.

На этапе Р506 воздух выпускается из системы, и вода или другая испытательная текучая среда вводится в испытываемый блок 114. Испытательной текучей средой может быть воздух, в этом случае не нужно выпускать воздух из системы, и этап Р506 может быть пропущен. Контроллер 122 открывает автоматические клапаны 232, 304 и 306 и использует жидкость от насоса 106 для слива из испытываемого блока 114 перед открытием автоматического клапана 307. Это предотвращает поступление газа во вторую группу 116 расходомеров. В качестве альтернативы контроллер 122 может открыть клапаны 232, 300 и 302 для возврата наполняющей жидкости в резервуар 102, если остаточная текучая среда и/или частицы внутри испытываемого блока 114 не загрязнят текучую среду в резервуаре.

На этапе Р508 контроллер 122 приводит в действие насос 106 для вытекания воды из резервуара 102 или осуществляет протекание текучей среды от другого источника через систему 100 калибровки расхода. Контроллер 122 также определяет расход для калибровки на основе вводимых оператором данных, определяющих тип или типы измерительных приборов в испытываемом блоке, и таблицы соответствия или базы данных соответствующей информации о профиле испытания для каждого измерительного прибора. Оператор также может ввести информацию о профиле испытания для переопределения или дополнения информации о профиле испытания в базе данных. Контроллер 122 затем селективно открывает и закрывает автоматические клапаны 208, 210, 212, 214, 310, 312, 314, 316, 332, 334, 336 и 338, чтобы привести в соответствие профиль испытания с измерительными приборами из первой и второй группы, которые могут обеспечить соотношение 3: 1 или другого эмпирического метода погрешности измерительных приборов в испытываемом блоке 114.

Контроллер 112 предпочтительно выполнен так, что получает одновременные отсчеты каждого действующего измерительного прибора в первой группе 112 расходомеров, во второй группе 116 расходомеров и в испытываемом блоке 114. Эта синхронизация исключает возможность того, что скачки давления в системе 100 могут исказить результаты измерения в случае, если контроллер 122 опрашивает соответствующие измерительные приборы в различные моменты времени. Эти данные измерения расхода могут быть быстро получены, например семь точек измерения могут быть обработаны за две или три минуты.

На этапе Р510 данные измерения расхода от второй группы 116 расходомеров используются для вычисления калибровочного коэффициента расхода или калибровочной характеристики, которая совместима с типом испытываемого измерительного прибора в испытываемом блоке 114. Вычисление калибровочного коэффициента расхода производится в соответствии с техническими условиями производителя, и метод этого вычисления предпочтительно содержится в этой же базе данных или таблице соответствия, которая используется для определения профиля испытания на этапе Р508.

На этапе Р512 проводят испытание с измерением расхода для проверки рабочих характеристик испытываемого измерительного прибора, используя калибровочный коэффициент расхода, который был вычислен на этапе Р510. Контроллер 122 снова синхронизирует измерения от всех действующих измерительных приборов в системе 100 калибровки расхода.

На этапе Р514 контроллер 122 контролирует каждый измерительный сигнал этапов Р508 и Р512 и сравнивает суммарные сигналы, например, представляющие общие значения расхода от двух измерительных приборов в первой группе 112 расходомеров, которые получены от одной группы в один момент времени, с суммарными сигналами от другой группы в этот же момент времени. При сравнении происходит вычитание одного сигнала из другого и определение, превышает ли разность заданную погрешность, что необходимо для получения требуемого соотношения эмпирического метода.

Если первая группа 112 расходомеров включает в себя три действующих измерительных прибора А, В и С, эти измерительные приборы обеспечивают расходы, которые в сумме составляют величину D. Аналогично, вторая группа 116 расходомеров включает в себя три действующих измерительных прибора Е, F и G, и эти измерительные приборы обеспечивают расходы, которые в сумме составляют величину Н - все измерения для одного момента времени. Абсолютная разность величин |D-H|, выраженная как процент от общего расхода G для второй группы 116 расходомеров, должна быть равна или меньше требуемого соотношения эмпирического метода, иначе контроллер 122 возвращается на этап Р508. Если погрешность равна или меньше требуемого соотношения эмпирического метода, то испытание заканчивается на этапе Р516.

Определение соотношения эмпирического метода для погрешности

Перед использованием в системе 100 калибровки расходомеров каждый расходомер из первой и второй групп 112 и 116 расходомеров калибруется на обычном весовом стенде для калибровки расходомеров. Погрешность весового стенда определяется из уравнения (1):

UG1=(U2 AG1+U2 BG1)1/2 (1)

где UG1 - погрешностью весового стенда;

U2 AG1 - погрешность типа А или случайная погрешность весового стенда;

U2 BG1 - систематическая погрешность типа В весового стенда.

UAG1 и UBG1 определяются с уровнем достоверности 95% по методике, данной в стандарте ISO-5168.

Когда измерительные приборы, откалиброванные на весовом стенде, вводятся в эксплуатацию, например, во второй группе 116 расходомеров, то должны учитываться погрешности типа А как измерительных приборов, так и весового стенда. Это выполняется согласно уравнению (2):

UT1=(U2 AM1G1+U2 BG1)1/2 (2)

где UT1 - погрешность испытательного стенда;

U2 AM1G1 - погрешность типа А испытательного стенда и весового стенда в комбинации;

U2 BG1 определен выше.

Эти погрешности объединяются, как описано в стандарте ISO-5168.

Пример 1.

Были получены данные измерения расхода при испытании с использованием двух датчиков CMF100ТМ фирмы "Майкро Моушн", оснащенных передатчиками модели 9739. Эти датчики были подсоединены последовательно с 25-см распорной деталью между соответствующими датчиками. Данные включали десять наборов по десять серий или 100 точек на одно значение расхода и на один расходомерный стенд. Были использованы четыре различных расходомерных стенда, при этом двумя расходомерными стендами были весовые отводные стенды, а другими двумя - весовые стенды SSF. Анализ данных показал, что UAM1G1 или погрешность типа А испытываемых измерительных приборов составила ±0,015% в используемом диапазоне с достоверностью 95%.

Решая уравнение (2) относительно UBG1, получают:

UBG1=(U2 T1+U2 AM1G1)1/2 (3)

Подставив UT1=0,033 (1/3 от технической характеристики производителя по точности 0,10%) и UAM1G1=0,015, решают уравнение (3) и находят UBG1=0,029%, то есть с измерительными приборами CMF100ТМ, которые проходили испытания, требуется весовой стенд с погрешностью типа В, равной 0,029% или менее, для калибровки расходомеров испытываемого блока, имеющих техническую характеристику изготовителя по точности ±0,10%.

Использование: калибровка измерительных приборов. Сущность изобретения: в системе калибровки расходомеров использовано множество кориолисовых массовых расходомеров, объединенных в две группы для калибровки испытываемого измерительного прибора. При калибровке испытываемого измерительного прибора первая группа расходомеров, испытываемый измерительный прибор и вторая группа расходомеров подключены с образованием последовательного соединения с источником подачи текучей среды. Техническим результатом изобретения является создание компактной системы калибровки расходомеров в широком диапазоне значений расхода с достаточной точностью. Система должна быть модульной. 2 с. и 31 з.п.ф-лы, 5 ил.

| ВЕРТИКАЛЬНЫЙ САМОВСАСЫВАЮЩИЙ НАСОС | 0 |

|

SU296911A1 |

| ДЕКОРАТИВНАЯ САМОКЛЕЯЩАЯСЯ ПЛАСТИНА ИЗ СЛОИСТОГО ПЛАСТИКА | 2004 |

|

RU2324603C2 |

| УAUTOMATED SECONDARY STANDART FOR LIQUID FLOW-METERSФ | |||

| NASA TECHBRIEF, 1976 | |||

| МОЩНЫЙ МАЛОГАБАРИТНЫЙ ЭЛЕКТРОИСКРОВОЙ ГЕНЕРАТОР ОЗОНА | 1996 |

|

RU2141447C1 |

| US 4252028 А, 24.02.1981 | |||

| US 4876879 А, 31.10.1989 | |||

| Способ поверки счетчиков жидкости и газа | 1984 |

|

SU1315818A1 |

Авторы

Даты

2004-02-10—Публикация

2000-03-08—Подача