Изобретение относится к области испытательной техники и может быть использовано как для анализа работы готовых запорно-пломбировочных устройств тросового типа, так и для оптимизации их конструкции.

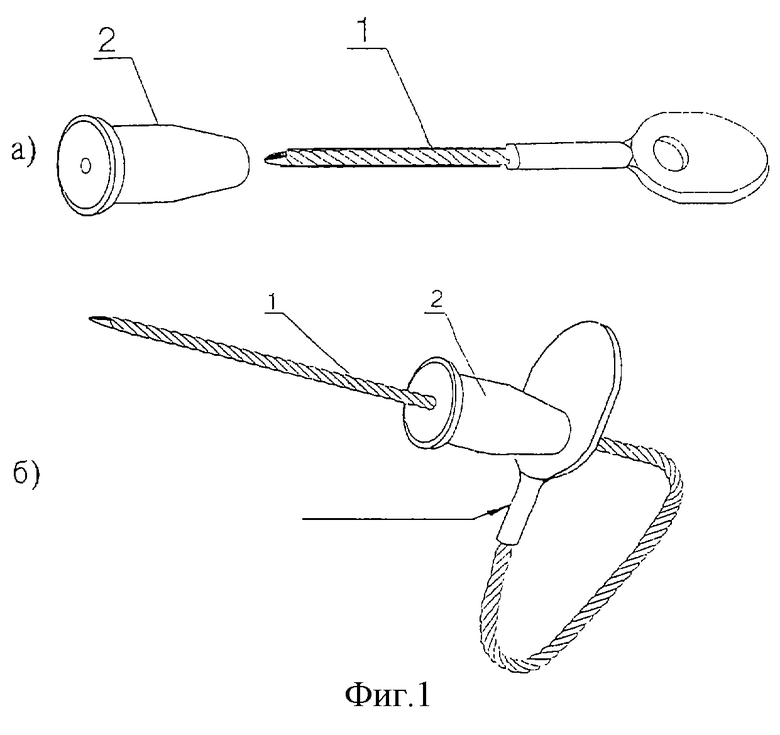

Запорно-пломбировочные устройства (ЗПУ) тросового типа широко используются на железнодорожном транспорте для опечатывания вагонов, контейнеров и цистерн (см. фиг. 1 графических материалов). Такие ЗПУ содержат отрезок троса, один конец которого при запирании пропускается сквозь корпус и фиксируется в нем посредством запорного механизма с подпружиненными фиксирующими элементами, которые при запирании перемещаются как правило по конической поверхности корпуса и зажимают отрезок троса, препятствуя его обратному вытягиванию (например, при попытке несанкционированного вскрытия). Надежность работы ЗПУ напрямую зависит от силовых характеристик этих устройств, связанных с возможностью препятствовать несанкционированному вскрытию.

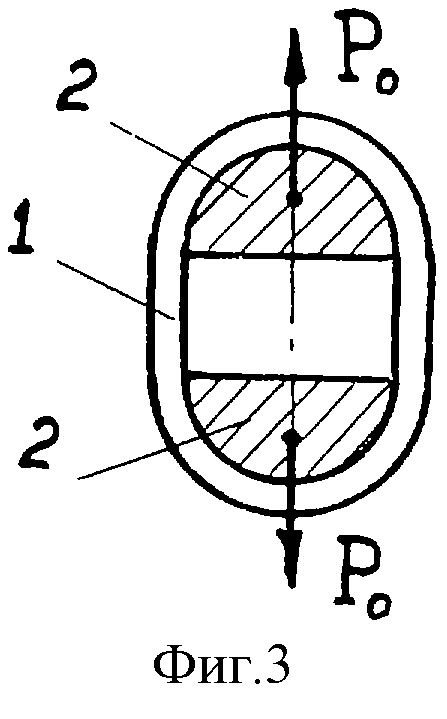

Существующие и используемые на практике методы анализа работы отдельных элементов конструкции ЗПУ, а также сравнительной оценки работы ЗПУ различных типов и конструкций базируются главным образом на субъективных подходах, что в свете современных требований нельзя назвать приемлемым. Так, в настоящее время контрольные испытания ЗПУ в производственных условиях проводятся в их замкнутом состоянии на образцах в форме петли. Идеализированная схема таких испытаний показана на фиг.3 графических материалов, приведенных в настоящей заявке. По этой схеме нагрузка Р0 прикладывается к тросу 1 через посредство массивных "сухарей" 2. Действительная схема испытаний, однако, не является столь симметричной, как изображено на фиг.3, из-за наличия в контуре петли запорного механизма, на фиг.3 не показанного. Тем не менее схема замкнутой петли качественно хорошо имитирует нагружение ЗПУ в условиях эксплуатации и является пригодной для контрольных испытаний, хотя количественная интерпретация результатов испытаний здесь затруднена. Последнее обусловлено тем, что нагрузка на трос в зоне его взаимодействия с фиксирующими элементами при такой схеме испытания становится неопределенной и неконтролируемой по причине резкого изгибания троса на входе в запорный механизм и появления значительных сил трения. Кроме того, результаты проводимых таким образом испытаний не позволяют производить сравнительную количественную оценку разных ЗПУ.

Техническим результатом изобретения является обеспечение возможности проведения испытаний ЗПУ, позволяющих производить сравнительную оценку ЗПУ разных типов в отношении их эксплуатационных свойств.

Технический результат достигается за счет того, что при осуществлении способа проведения испытаний запорно-пломбировочных устройств (ЗПУ), содержащих отрезок троса, один конец которого при запирании пропускается сквозь корпус и фиксируется в нем посредством запорного механизма с подпружиненными фиксирующими элементами, используется одноосное растяжение отрезка троса с постоянной скоростью захватов разрывной машины, при этом предварительно строят идеальную характеристическую диаграмму для ЗПУ - прямую, задавая Рmax - максимальную нагрузку, который должно противостоять ЗПУ при попытке несанкционированного проникновения, и величину δ - общее выползание троса из запорного механизма при попытке криминального вскрытия, при проведении испытания проводят ступенчатое повышение нагрузки Р до последовательно увеличивающегося уровня Pi, причем после каждого шага нагружения производят полную разгрузку ЗПУ и запорный механизм смещают по тросу на новое место, далее вновь производится нагружение до следующего уровня P=Pi+1 и так далее, в процессе испытания фиксируют две величины: силу растяжения троса Р и величину выползания δ отрезка троса из запорного механизма, а по полученным данным строят диаграмму Р - δ растяжения ЗПУ, на полученных в результате проведения испытания диаграммах выделяют три характерных участка: начальный пологий участок, который характеризует интенсивное проскальзывание троса по фиксирующим элементам, промежуточный участок квазиупругого и упругого деформирования, который на диаграммах выделяется двумя практически прямолинейными частями, первая из которых, более пологая, определяется квазиупругим деформированием троса, когда сцепление между тросом и фиксирующими элементами не является идеальным, и вторая более крутая часть, определяемая как участок упругого деформирования троса, поскольку здесь все другие механизмы деформирования оказываются практически подавленными, - третий участок - предразрушения троса, который на диаграммах выделяется резким наклоном по отношению к промежуточному участку, продолжают на полученной в результате испытания диаграмме апроксимирующие прямые обеих частей промежуточного участка до пересечения с осью абсцисс, находят следующие количественные характеристики для сравнительной оценки конструкций ЗПУ разных конструкций и типов: холостой ход, проскальзывание троса в области малых нагрузок, который определяется как длина отрезка от начала координат до точки пересечения апроксимирующей прямой первой части участка квазиупругого деформирования с осью абсцисс на полученной в результате испытания диаграмме, и по разности между полученной величиной и δ* судят о степени приближения конструкции испытуемого ЗПУ к идеальной, жесткость G ЗПУ на участке квазиупругого деформирования, определяемую по величине угла наклона апроксимирующей прямой второй части промежуточного участка, по которой судят о степени совершенства конструкции, жесткость G* на участке упругого деформирования, определяемую по величине угла наклона идеальной диаграммы, по которой судят о защищенности ЗПУ от несанкционированного вскрытия, минимально возможную величину выползания троса из запорного механизма при предельной нагрузке, определяемую из выражения δ*=Рmax/G*, по которой судят о степени защищенности ЗПУ от несанкционированного вскрытия. Для измерения силы растяжения троса Р может использоваться силоизмеритель разрывной машины. Для измерения величины выползания отрезка троса δ может быть использовано приспособление, включающее резиновое кольцо, надеваемое на отрезок троса и мерную линейку, закрепленную на неподвижном захвате разрывной машины и/или величина перемещения подвижного захвата разрывной машины. Для повышения достоверности испытаний предпочтительно испытывать по меньшей мере по два однотипных образца. Характер взаимодействия троса с фиксирующими элементами и его динамику дополнительно прослеживают по отпечаткам, оставленным на тросе фиксирующими элементами запорного механизма. Сравнивая полученную в результате испытания диаграмму и построенную идеальную диаграмму, судят о характеристиках испытуемого ЗПУ. Одноосное растяжение троса может быть осуществлено в запертом положении ЗПУ "в линию" путем прикладывания нагрузки вдоль оси троса, при этом ориентируют ЗПУ на разрывной машине таким образом, чтобы при проведении испытания ЗПУ было ориентировано так, чтобы направление перемещения подвижного захвата разрывной машины было противоположно направлению замыкания ЗПУ, т.е. совпадало бы с возможным направлением несанкционированного вскрытия. Предварительно на неподвижном захвате разрывной машины закрепляют плиту, предназначенную для размещения на ней ЗПУ таким образом, чтобы при проведении испытания ЗПУ было ориентировано так, чтобы направление перемещения подвижного захвата разрывной машины было противоположно направлению замыкания ЗПУ, т.е. совпадало бы с возможным направлением несанкционированного вскрытия, ЗПУ устанавливают на плите, пропуская один конец отрезка троса через сквозное отверстие, выполненное в плите, и зажимают в подвижном захвате разрывной машины. Одноосное растяжение отрезка троса может быть осуществлено в замкнутом состоянии устройства с образованием петли отрезка троса, при этом осуществляют захват противоположных частей петли отрезка троса соответственно неподвижным и подвижным захватом разрывной машины.

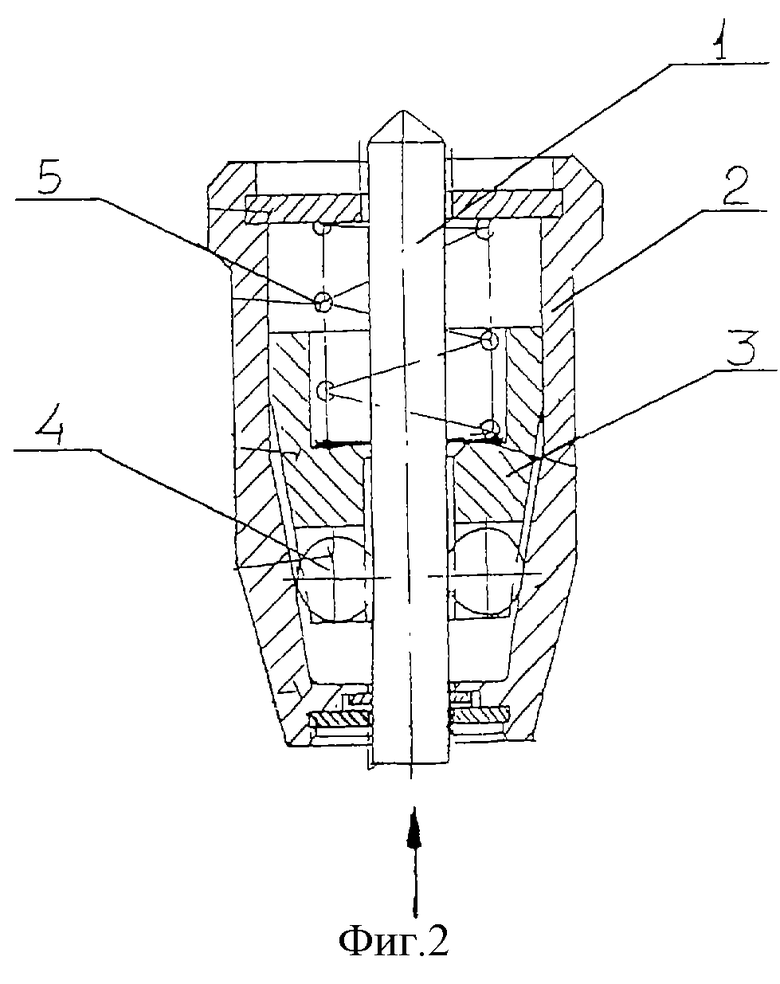

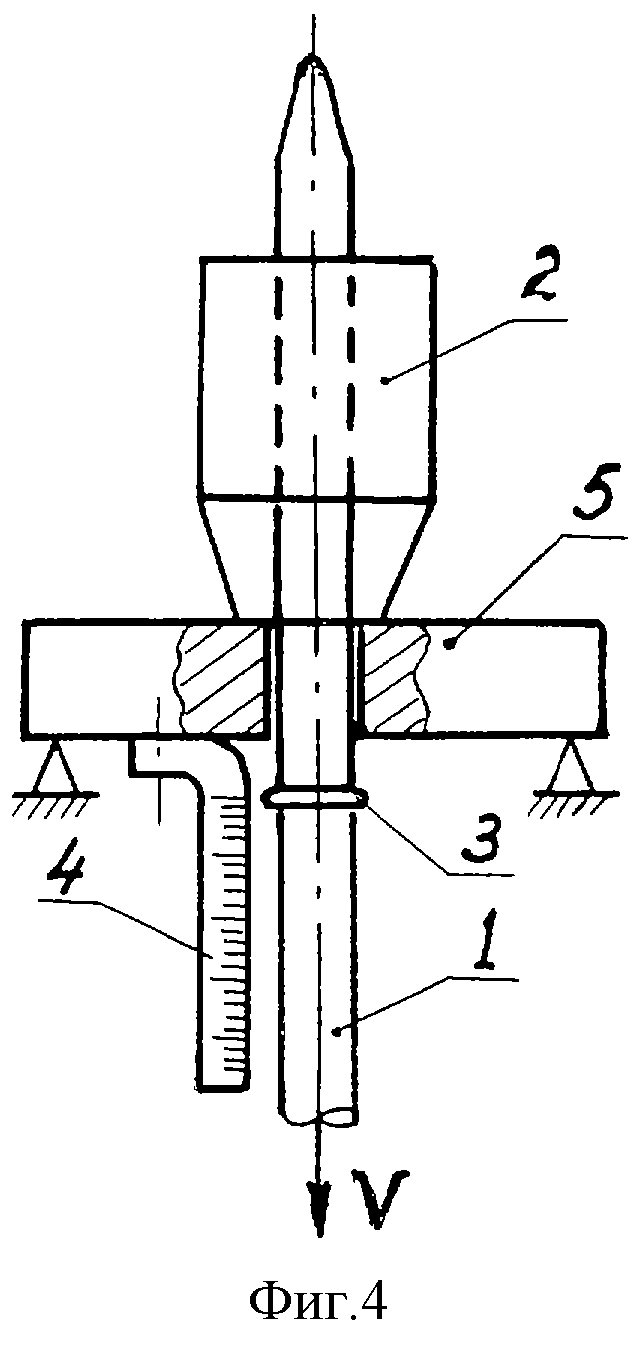

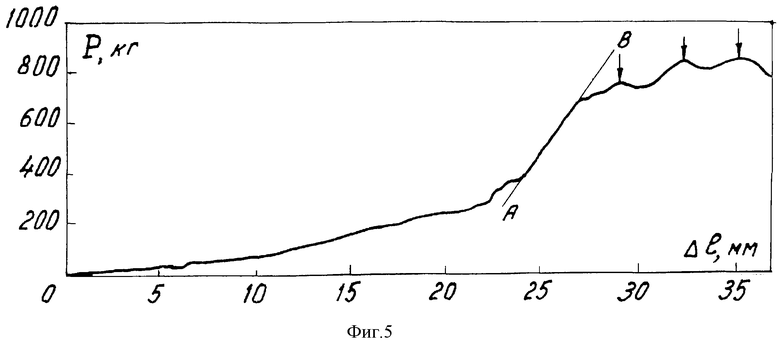

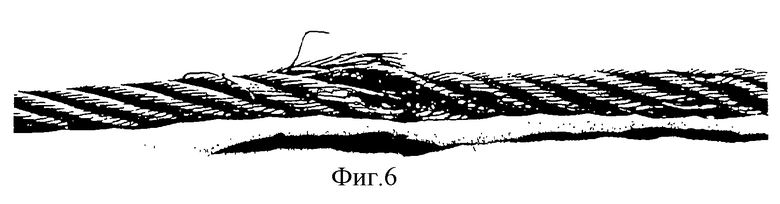

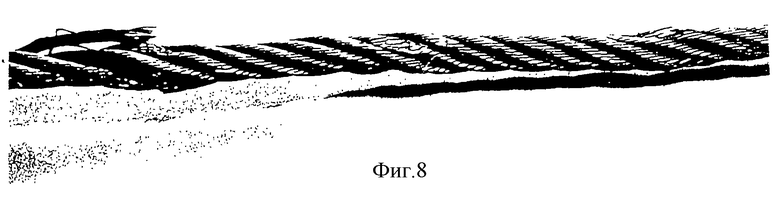

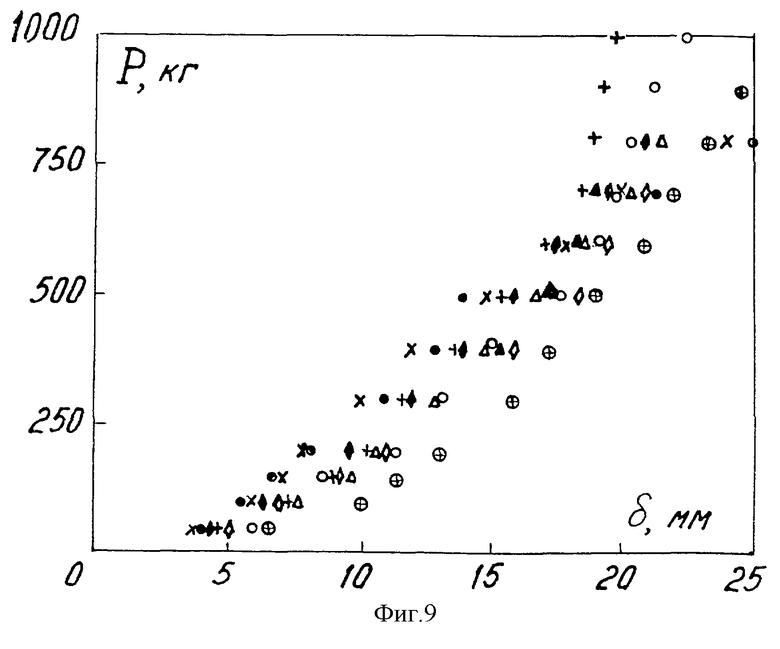

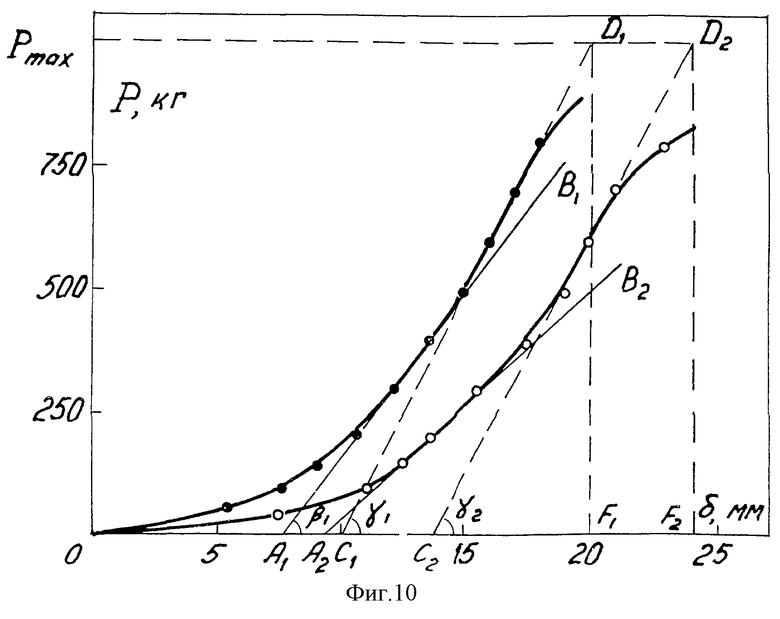

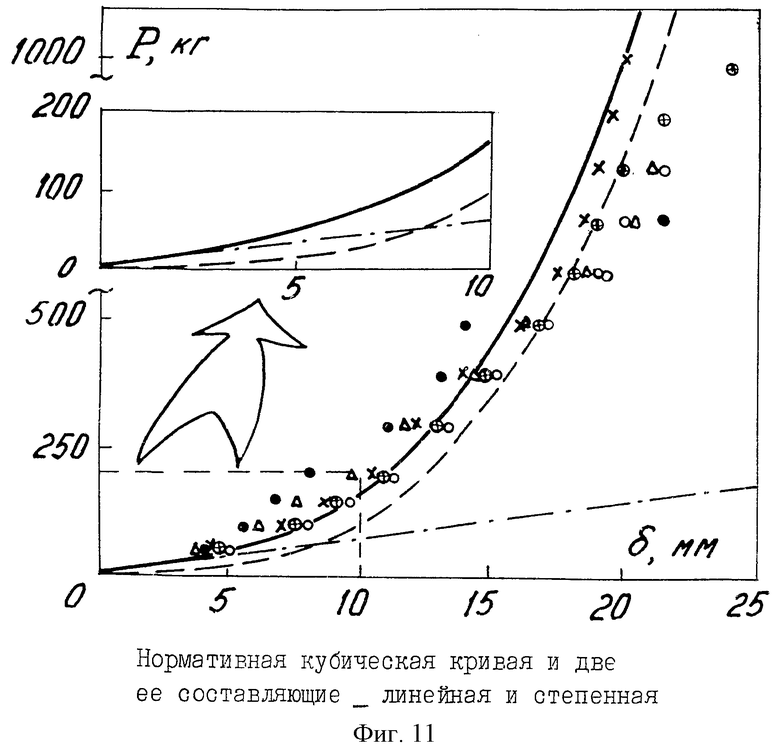

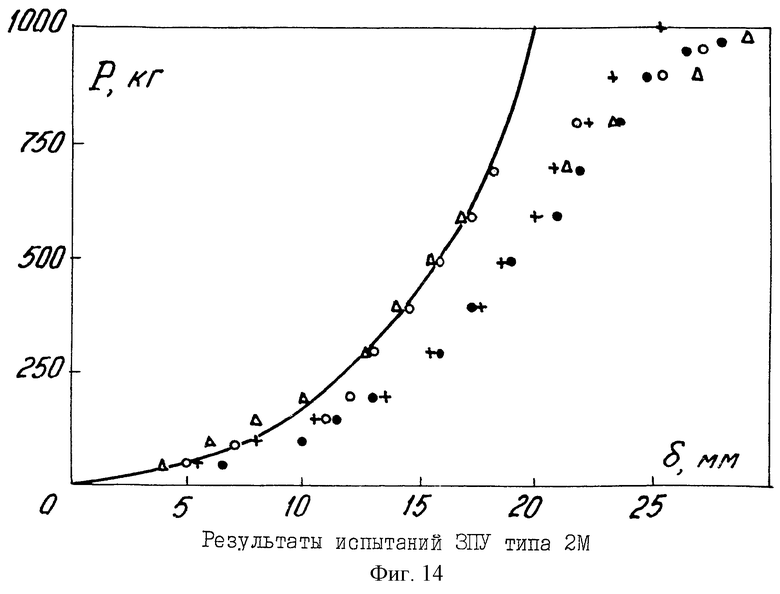

Изобретение поясняется с помощью графических материалов, где на фиг.1а показана типичная конструкция ЗПУ тросового типа в разомкнутом состоянии, а на фиг. 1б - она же в замкнутом состоянии, на фиг.2 изображен запорный механизм, на фиг.3 показана известная в уровне технике схема контрольных испытаний ЗПУ, на фиг.4 представлена схема установки ЗПУ на разрывной машине при его испытании на одноосное растяжение согласно изобретению, на фиг.5 воспроизведена машинная диаграмма растяжения ЗПУ, в котором в качестве фиксирующих элементов использовались три металлических шарика, расположенных симметрично относительно троса под равными углами относительно друг друга, на фиг.6 воспроизведена наблюдаемая картина разрушения троса, на фиг.7 показана диаграмма, полученная при испытании ЗПУ с четырьмя роликами, на фиг.9 показаны характеристические диаграммы растяжения ЗПУ с различными типами запорных механизмов, на фиг.10 представлены характеристические диаграммы растяжения ЗПУ с фиксирующими элементами в форме роликов (слева) и шариков.

Согласно изобретению для получения объективной количественной информации о работе ЗПУ и его отдельных элементов осуществляется одноосное растяжение ЗПУ с постоянной скоростью захватов разрывной машины. Данный режим испытания прост и доступен в реализации. Интерпретация его результатов также проста и однозначна. В уровне техники схема одноосного растяжения известна и используется в экспериментальной механике твердого деформируемого тела. Эти испытания не нуждаются в специальном оборудовании. Необходима лишь стандартная разрывная машина достаточной мощности. Такие машины имеются в наличии практически во всех заводских лабораториях.

На фиг.4 представлена схема установки ЗПУ на разрывной машине при испытании на одноосное растяжение. Запорный механизм 2 устанавливается на массивную плиту 5 с центральным отверстием для пропускания троса 1, который своим нижним концом зажимается в подвижном захвате разрывной машины. Плита 5 закрепляется на верхнем неподвижном захвате разрывной машины. ЗПУ ориентировано так, чтобы направление скорости V растяжения троса (перемещения нижнего захвата) было обратно направлению замыкания, т.е. совпадало с возможным направлением несанкционированного вскрытия. В процессе испытания фиксируются две величины: сила растяжения Р и выползание δ троса из запорного механизма (ЗМ). Для измерения Р непосредственно используется силоизмеритель самой разрывной машины, а для измерения выползания δ необходимо элементарное приспособление. Простейшее из таких приспособлений, предназначенное для визуальной фиксации выползания троса, изображено на фиг.4. Оно состоит из резинового кольца 3, надеваемого на трос 1, и мерной линейки 4, закрепленной на верхнем неподвижном захвате разрывной машины. Как показала практика, погрешность измерения δ с помощью такого приспособления не превышает ± 0,25 мм при дискретной записи показаний мерной линейки и при непрерывном перемещении подвижного захвата разрывной машины. В дальнейшем диаграмма Р - δ называется характеристической диаграммой растяжения ЗПУ. При проведении испытаний можно и не пользоваться описанным (или подобным ему) приспособлением для измерения выползания δ. Как показала практика, достаточно снимать машинную диаграмму растяжения ЗПУ Р - Δl, где Δl - величина перемещения подвижного захвата разрывной машины. Эта диаграмма записывается непрерывно с помощью устройства, входящего в комплект стандартной разрывной машины. Машинные диаграммы несут погрешности, связанные с возможным неконтролируемым выползанием троса из подвижного захвата или с упругим деформированием отрезка троса между подвижным и неподвижным захватами, тем не менее они чрезвычайно информативны для анализа особенностей поведения под нагрузкой отдельных элементов конструкции запорного механизма и ЗПУ в целом. Обе диаграммы Р - δ и Р - Δl взаимно дополняют друг друга и желательно при каждом отдельном испытании записывать их одновременно.

На фиг. 5 в качестве иллюстрации воспроизведена машинная диаграмма растяжения ЗПУ, в котором в качестве фиксирующих элементов использовались три металлических шарика, расположенных симметрично относительно отрезка троса под равными углами друг относительно друга. При проведении эксперимента скорость подвижного захвата была близка к 10 мм/мин. На диаграмме, являющейся типичной для всех обследованных конструкций ЗПУ, отчетливо выделяются три характерные области:

1. Начальная область медленного роста нагрузки Р при большом изменении перемещения Δl. Взаимодействие между тросом и фиксирующими шариками здесь настолько слабое, что трос проскальзывает по шарикам, почти не смещая их вдоль сужающейся внутренней конусной поверхности корпуса запорного механизма.

2. Область умеренных и высоких нагрузок Р, где малому перемещению Δl соответствует большое приращение нагрузки Р. Зависимость Р - Δl здесь близка к линейной (прямая АВ на графике) и система трос - запорный механизм ведет себя квазиупруго. Взаимодействие между тросом и фиксирующими элементами в этой области за счет глубокого внедрения шариков в структуру троса становится настолько сильным, что основным механизмом выползания троса из запорного механизма становится его перемещение вместе с фиксирующими шариками как единого целого по сужающейся внутренней конической поверхности корпуса. Проскальзывание троса по шарикам, бывшее ведущим механизмом на начальном этапе нагружения, здесь практически исчезает.

3. Область немонотонного изменения нагрузки Р, соответствующая стадии предразрушения ЗПУ и обусловленная разрывом или смятием отдельных элементов системы трос - запорный механизм, а именно прядей троса, фиксирующих элементов, обоймы, конусной поверхности корпуса и др. На фиг.4 в этой области наблюдаются три локальных максимума (отмечены вертикальными стрелками), соответствующие, как было установлено непосредственным осмотром после разборки ЗПУ, трем последовательным разрывам отдельных прядей металлического троса на каждом из фиксирующих шариков. На приведенной фиг.6 воспроизведена наблюдаемая картина разрушения.

Машинные диаграммы растяжения несут информацию о процессах локального разрушения, протекающих в тех или иных элементах конструкции ЗПУ в процессе нагружения. В качестве конкретной иллюстрации на фиг.7 показана диаграмма, полученная при испытании одного из экспериментальных вариантов конструкции ЗПУ с четырьмя роликами. При нагрузке Р около 350 кг на диаграмме наблюдается выраженная пилообразная особенность. Ее причиной, как было установлено, является разрушение (выкрашиванием) одного из роликов. Особенность в виде горизонтальной "полочки" наблюдается при выпадении одного из фиксирующих элементов из пазов обоймы в ЗМ. Смятие в зоне взаимодействия фиксирующих элементов с внутренней конической поверхностью корпуса ЗМ проявляется в резком уменьшении угла наклона диаграммы к оси абсцисс и т.д.

Испытание ЗПУ на одноосное растяжение позволяет проследить динамику взаимодействия троса с фиксирующими элементами по мере роста нагрузки Р. Испытание при этом следует проводить при ступенчатом повышении нагрузки от 0 до некоторого последовательно увеличивающегося уровня Рi. После каждого шага нагружения производится полная разгрузка ЗПУ и запорный механизм смещается по тросу на свежее место. Далее вновь производится нагружение до следующего уровня Р=Рi+1 и т.д. Характер взаимодействия троса с фиксирующими элементами и его динамика прослеживаются по отпечаткам, оставленным на тросе фиксирующими элементами. Фиг.6 фактически является примером одного из таких отпечатков. Поскольку этот отпечаток относится к предельно высокому уровню нагружения, то общая картина здесь смазана разорвавшимися прядями троса. Тем не менее хорошо просматривается "гнездо" от проникновения фиксирующего шарика в структуру троса. Левее "гнезда" можно различить отсвечивающую характерным белым блеском область проскальзывания троса относительно шарика, образовавшуюся на начальной стадии нагружения ЗПУ, когда нагрузка Р была еще мала. На фиг. 8 приведен пример троса с тремя последовательными отпечатками. Нагрузка увеличивалась от правого отпечатка к левому.

Машинные диаграммы растяжения ЗПУ являются удобным инструментом для объективного качественного анализа работы отдельных составных элементов конструкции ЗПУ и механизма в целом. Для количественных сопоставлений, однако, они не всегда пригодны по той причине, что используемое при их построении перемещение подвижного захвата испытательной машины Δl включает не только выползание троса из запорного механизма δ, являющееся инвариантной характеристикой ЗПУ, но и все другие упругие и неупругие смещения в системе ЗПУ - испытательная машина. В частности, Δl включает, как уже указывалось, возможное неконтролируемое выползание конца троса из нижнего подвижного захвата испытательной машины, предотвратить которое практически невозможно. Так как перемещение Δl включает в себя упругую деформацию троса, то его величина зависит от базы испытания, т.е. от длины троса между захватами испытательной машины. Это тоже может внести неопределенность в результаты измерений.

Для получения достоверной и однозначной количественной информации необходимо располагать характеристическими диаграммами растяжения ЗПУ, т.е. Р - δ диаграммами. Такие диаграммы приведены на фиг.9 для ЗПУ с различными типами запорных механизмов. Как правило, испытания проводят с двумя однотипными образцами. Оказалось, что характеристические диаграммы в целом подобны машинным. На них также определяются три характерные участка: начальный пологий, определяемый интенсивным проскальзыванием троса по фиксирующим элементам, промежуточный квазиупругого деформирования и участок предразрушения. При более детальном рассмотрении на участке квазиупругого деформирования можно выделить две линейные области. Это иллюстрируют диаграммы, построенные на фиг.10-16 и относящиеся к ЗПУ с двумя типами запорных механизмов: с фиксирующими элементами в форме роликов и в форме шариков. Первая более пологая часть промежуточного участка определяется механизмами квазиупругого деформирования, когда сцепление между тросом и фиксирующими элементами не является идеальным. Вторая более крутая часть промежуточного участка определяется упругим деформированием, поскольку здесь все другие механизмы деформирования оказываются практически подавленными. Продолжим прямые апроксимирующие части квазиупругого и упругого деформирования промежуточного участка до пересечения с осью абсцисс в точках соответственно Ai и Bi, где i=1, 2. Длины отрезков OAi от начала координат до найденных точек пересечения определяют, очевидно, величину проскальзывания троса относительно фиксирующих элементов на начальном участке нагружения, что и определяет величину холостого хода Si. Из графика видно, что ролики обеспечивают несколько меньшее проскальзывание троса по сравнению с шариками, поскольку OA1<OA2 или S1<S2. Очевидно, что для повышения сопротивляемости ЗПУ несанкционированному вскрытию необходимо, чтобы величина холостого хода была как можно меньшей, в пределе S-->0. Этого можно достигнуть, интенсифицируя взаимодействие между тросом и фиксирующими элементами, например, за счет увеличения коэффициента трения между ними, силы прижатия их друг к другу и т.д.

Важным представляется тот факт, что углы наклона участков деформирования для ЗПУ обоих типов совпадают γ1 = γ2. Это согласуется с высказанным выше предположением, что на крутом линейном участке диаграммы трос и фиксирующие элементы находятся в идеальном сцеплении и смещаются как единое целое. При этом жесткость испытуемой системы G* = tgγ1 (см. фиг.10) достигает своего максимально возможного значения и практически перестает зависеть от типа ЗПУ. В то же время жесткость на квазиупругом участке G = tgγ1, как видно из графика, остается весьма чувствительной к конструкции ЗПУ.

Обозначим через Рmax максимальную нагрузку, которой должен противостоять ЗПУ при попытке несанкционированного размыкания. Тогда прямая CD на диаграмме (индексы i= 1, 2 не указываются) представляет предельную характеристическую диаграмму, которая является одинаковой для всех типов ЗПУ (что подтвердилось проводимыми испытаниями). Отрезок CF определяет в принципе минимально возможную величину выползания троса δ* = CD = Pmax/G*. Данная величина выползания является предельной и практически недостижима. В этом смысле она является аналогом понятия теоретической прочности твердых тел, вводимого в механике разрушения. Знание разности между действительным выползанием троса при несанкционированном размыкании и величиной δ* позволяет оценить степень совершенства той или иной конструкции ЗПУ, ее близость к оптимальной и возможный резерв для дальнейшего совершенствования. Тем самым процессу оптимизации конструкции придается определенная целенаправленность. Полученные Р - δ диаграммы позволяют находить следующие количественные характеристики для сравнительной оценки совершенства конструкции ЗПУ различных типов и степени их оптимальности:

- холостой ход, т.е. проскальзывание троса в области малых нагрузок, который определяется как длина отрезка от начала координат до точки пересечения апроксимирующей прямой первой части участка квазиупругого деформирования с осью абсцисс на полученной в результате испытания диаграмме, и по разности между полученной величиной и δ* (определяемой по идеальной диаграмме) судят о степени приближения конструкции испытуемого ЗПУ к идеальной,

- жесткость G ЗПУ на участке квазиупругого деформирования, определяемую по величине угла наклона апроксимирующей прямой второй части промежуточного участка, по которой судят о степени совершенства конструкции,

- жесткость G* на участке упругого деформирования, определяемую по величине угла наклона идеальной диаграммы, по которой судят о защищенности ЗПУ от несанкционированного вскрытия,

- минимально возможную величину выползания троса из запорного механизма при предельной нагрузке, определяемую из выражения δ* = Pmax/G*, по которой судят о степени защищенности ЗПУ от несанкционированного вскрытия.

Таким образом, изобретение в представленной совокупности признаков обеспечивает возможность проведения испытаний ЗПУ, которые позволяют производить сравнительную оценку ЗПУ разных типов в отношении их эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ТРОСОВЫХ УСТРОЙСТВ ДЛЯ ЗАПИРАНИЯ И ПЛОМБИРОВАНИЯ ВАГОНОВ И КОНТЕЙНЕРОВ | 2009 |

|

RU2402752C1 |

| Механизм для фиксации троса, запорно-пломбировочное устройство и запорно-пломбировочное устройство, содержащее механизм фиксации | 2021 |

|

RU2770482C1 |

| СРЕДСТВО КОНТРОЛЯ НЕСАНКЦИОНИРОВАННОГО ВСКРЫТИЯ ГИБКОГО ЗАПОРНО-ПЛОМБИРОВОЧНОГО УСТРОЙСТВА | 2012 |

|

RU2499871C1 |

| СПОСОБ ЗАЩИТЫ ЗАПОРНО-ПЛОМБИРОВОЧНЫХ УСТРОЙСТВ ОТ НЕРАЗРУШАЕМОГО ВСКРЫТИЯ | 2020 |

|

RU2736676C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2522048C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2013 |

|

RU2530391C2 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО СО СРЕДСТВОМ КОНТРОЛЯ НЕСАНКЦИОНИРОВАННОГО ВСКРЫТИЯ | 2013 |

|

RU2533106C1 |

| Запорно-пломбировочное устройство | 2024 |

|

RU2829282C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2014 |

|

RU2552489C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО СО СРЕДСТВОМ КОНТРОЛЯ НЕСАНКЦИОНИРОВАННОГО ВСКРЫТИЯ | 2012 |

|

RU2504633C1 |

Изобретение относится к области испытательной техники и касается способа проведения испытаний запорно-пломбировочных устройств (ЗПУ), содержащих отрезок троса, один конец которого при запирании пропускается сквозь корпус и фиксируется в нем посредством запорного механизма с подпружиненными фиксирующими элементами. Данный способ предусматривает одноосное растяжение отрезка троса с постоянной скоростью захватов разрывной машины, при этом предварительно строят идеальную характеристическую диаграмму для ЗПУ - прямую, задавая Рmax - максимальную нагрузку, которой должно противостоять ЗПУ при попытке несанкционированного проникновения, и величину δ - общее выползание троса из запорного механизма при попытке криминального вскрытия, при проведении испытания проводят ступенчатое повышение нагрузки Р до последовательно увеличивающегося уровня Pi, причем после каждого шага нагружения производят полную разгрузку ЗПУ и запорный механизм смещают по тросу на новое место, по полученным данным строят диаграмму Р - δ растяжения ЗПУ. Данный способ обеспечивает получение объективных данных характеристик ЗПУ. 9 з.п. ф-лы, 16 ил.

| Методика сравнительной оценки технического уровня запорно-пломбировочных устройств | |||

| - М.: Министерство путей сообщения Российской Федерации, 2002 | |||

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1994 |

|

RU2065623C1 |

| US 4022057 A, 10.05.1977. | |||

Авторы

Даты

2004-02-10—Публикация

2002-09-26—Подача