Изобретение относится к термоэмиссионному методу преобразования тепловой энергии в электрическую и может быть использовано при создании многоэлементных электрогенерирующих сборок термоэмиссионного реактора-преобразователя, прежде всего космического назначения.

Наиболее распространена конструкция электрогенерирующих сборок (ЭГС) с последовательно соединенными электрогенерирующими элементами (ЭГЭ) коаксиальной схемы с цилиндрическими электродами (эмиттером и коллектором) [1]. Эмиттерная оболочка, цилиндрическая часть которой является эмиттером термоэмиссионного преобразователя (ТЭП), заполнена делящимся веществом, образуя топливно-эмиттерный узел (ТЭЦ). Эмиттер устанавливается с зазором 0,3-0,5 мм относительно цилиндрического коллектора. ЭГЭ соединяются друг с другом последовательно с помощью коммутационных перемычек. Коллекторы отдельных ЭГЭ отделены от корпуса (несущей трубки, чехла) общей для всех ЭГЭ коллекторной электроизоляцией. Коллекторы, электроизоляция и несущая трубка изготовляются заедино и образуют так называемый коллекторный пакет (КП), в данном случае трехслойный.

Основной проблемой создания таких ЭГС является обеспечение длительного ресурса работы, что требует обеспечения геометрической стабильности эмиттера, т. е. предотвращение деформации эмиттерной оболочки ТЭУ вследствие распухания топливного сердечника в процессе работы, и обеспечения электрической прочности электроизоляции.

Однако в трехслойной КП электроизоляция контактирует с парой и плазмой цезия - рабочего тела ТЭП - и не допускает высокого напряжения из-за возможности возникновения пробоя коллекторной изоляции. Поэтому рассматриваемая ЭГС может быть использована лишь в ТРП при невысоком рабочем напряжении.

Известна ЭГС на базе термоэмиссионных ЭГЭ с герметичной эмиттерной оболочкой [2] . ЭГЭ содержат топливно-эмиттерный узел с герметичной эмиттерной оболочкой, внутри которой размещено делящееся вещество, обычно диоксид урана. Часть наружной поверхности эмиттерной оболочки служит эмиттером ТЭП. ЭГЭ содержит также коммутационную перемычку, с помощью которой ЭГЭ соединяются в ЭГС, которая содержит общую для всех ЭГЭ коллекторную изоляцию и наружный корпус.

Однако и в этой ЭГС с трехслойным КП электроизоляция контактирует с паром и плазмой цезия и не допускает высокого напряжения из-за возможности возникновения пробоя коллекторной изоляции. Поэтому рассматриваемая ЭГС может быть использована лишь в ТРП при невысоком рабочем напряжении.

Известна многоэлементная термоэмиссионная ЭГС, предложенная в [3]. Она состоит из последовательно соединенных ЭГЭ, каждый из которых содержит вентилируемый ТЭУ в виде цилиндра с топливным сердечником и эмиттерной оболочкой с двумя торцевыми крышками, в первую из которых выведено газоотводное устройство (ГОУ), а вторая торцевая крышка соединена с коммутационной перемычкой, электрически коммутирующей эмиттерную оболочку с коллектором соседнего ЭГЭ. Длительный ресурс такой ЭГС по процессам распухания топливного сердечника обеспечивается благодаря системе удаления газообразных продуктов деления (ГПД) из топливного сердечника в виде ГОУ. ГПД удаляются через эту трубку из сердечника в МЭЗ, в результате чего газового распухания топлива, и, соответственно, деформации эмиттерной оболочки, не происходит.

Однако в рассматриваемой ЭГС также используется трехслойный КП, не допускающий высокого напряжения между несущей трубкой и коллекторами ЭГЭ. Поэтому такая ЭГС не может быть использована при создании высоковольтного ТРП.

Наиболее близким к изобретению по технической сущности является многоэлементная термоэмиссионная ЭГС, описанная в [4].

Термоэмиссионная ЭГС содержит несущую трубку (корпус, чехол), внутри которой размещены не менее чем три последовательно соединенных ЭГЭ с топливно-эмиттерным узлом и коллектором и общую для всех ЭГЭ коллекторную изоляцию, выполненную в виде двух слоев, разделенных изолированным от несущей трубки охранным электродом.

В рассматриваемой ЭГС исключение электрического пробоя между коллекторами ЭГЭ и несущей трубкой решается введением промежуточной электропроводящей оболочки (охранного электрода) между коллекторами и несущей трубкой, делящей изоляцию на два слоя. Слой, примыкающий к несущей трубке, защищен от пара цезия (так называемый слой "сухой" изоляции) и может выдерживать при рабочей температуре значительные напряжения (не менее 100-150 В). Второй слой изоляции работает в паре и плазме цезия (так называемый слой "мокрой" изоляции) и аналогично трехслойному КП напряжение на ней не должно быть высоким для исключения электрического пробоя коллекторной изоляции. Однако суммарно два слоя изоляции могут выдержать существенно большее напряжение, чем трехслойный КП с "мокрой" изоляцией. На основе таких пятислойных КП могут быть созданы ЭГС для ТРП с относительно высоким рабочим напряжением (более 100 В).

Введение разделенных охранным электродом (электропроводной оболочкой) двух слоев изоляции понижает вероятность электрического пробоя "мокрой" изоляции. Однако для этого напряжение на ней не должно существенно превышать напряжения ЭГС. Однако введение охранного электрода с плавающий потенциалом не гарантирует, что основное падение напряжения между коллектором и несущей трубкой ЭГС будет на "сухой" изоляции. Возможны случаи, например, при наличии дефектов в слое "мокрой" изоляции, когда напряжение на "мокрой" изоляции превысит пробойное напряжение, произойдет пробой или возникнет так называемый тепловой пробой в "мокрой" изоляции, который затем может вызвать тепловой пробой и "сухой" изоляции, в результате чего произойдет отказ типа "короткого замыкания" или "обрыв цепи".

Задачей изобретения является обеспечение возможности исключения электрического пробоя слоя изоляции, контактирующего с паром и плазмой цезия, в многоэлементной ЭГС с охранным электродом и, следовательно, повышение надежности и ресурсоспособности термоэмиссионной ЭГС для ТРП с высокий рабочим напряжением.

Указанная задача реализуется в многоэлементной термоэмиссионной ЭГС, содержащей несущую трубку, внутри которой размещены не менее чем три последовательно соединенных ЭГЭ с топливно-эмиттерным узлом и коллектором, и общую для всех ЭГЭ коллекторную изоляцию, выполненную в виде двух слоев, разделенных изолированным от несущей трубки охранным электродом, в которой охранный электрод электрически соединен с коллектором одного из центральных ЭГЭ. Электрическое соединение коллектора с охранным электродом выполнено из того же металла, что и охранный электрод.

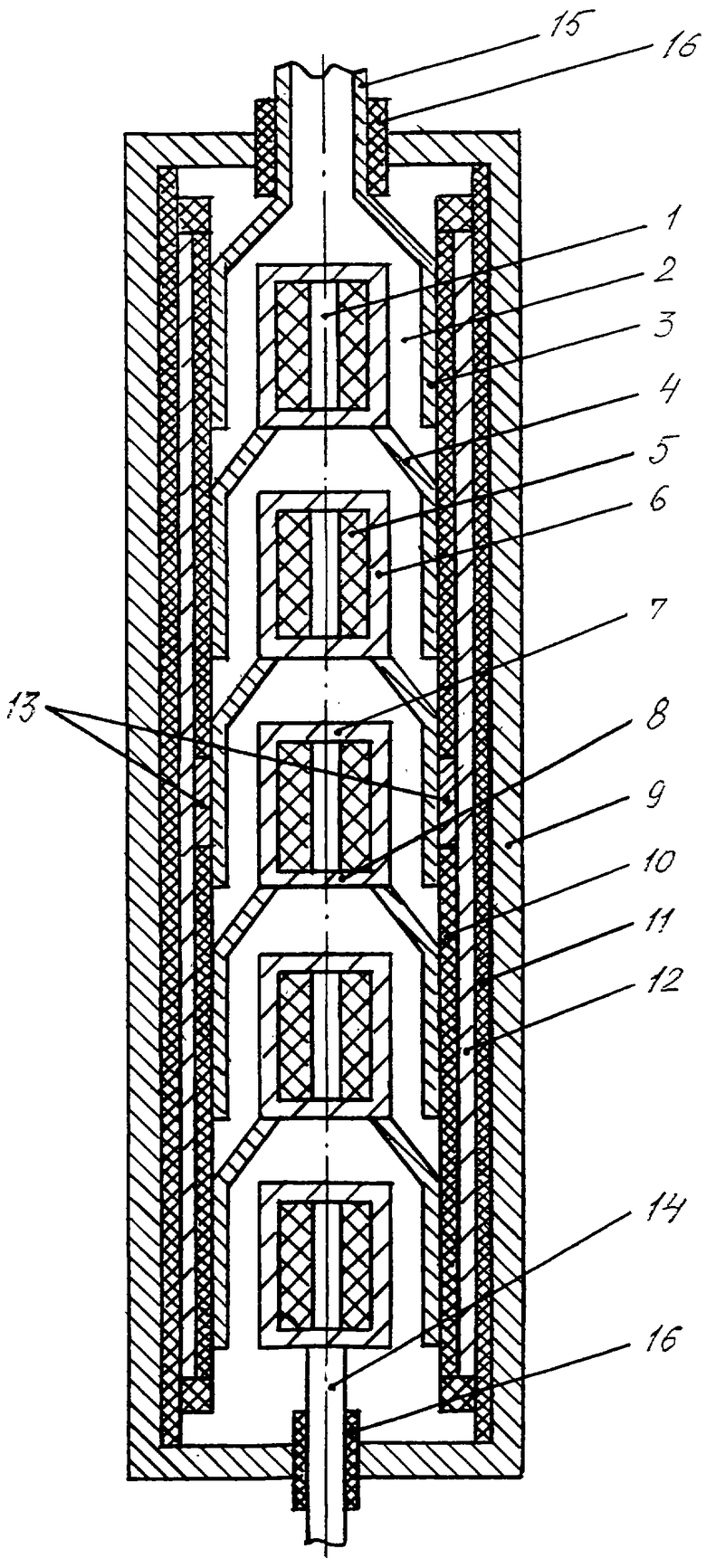

На чертеже изображена конструкционная схема многоэлементной термоэмиссионной ЭГС.

ЭГС набрана из последовательно электрически скоммутированных не менее чем трех ЭГЭ (на чертеже изображена пятиэлементная ЭГС). Каждый ЭГЭ содержит цилиндрический топливно-эмиттерный узел 1, установленный с межэлектродным зазором 2 в коллекторе 3, и коммутационную перемычку 4. Топливно-эмиттерный узел состоит из топливного сердечника 5 и эмиттерной оболочки, включающей боковую цилиндрическую часть 6, наружная поверхность которой служит эмиттером термоэмиссионного преобразователя, и две торцевые части: первую 7 и вторую 8, которая электрически соединена с коммутационной перемычкой 4, обеспечивающей электрическую коммутацию эмиттерной оболочки с коллектором 3 одного из соседних ЭГЭ при электрической коммутации ЭГЭ в ЭГС. Зазор 2 между эмиттером (наружной поверхностью боковой части 6 эмиттерной оболочки) и коллектором 3 является межэлектродным зазором (МЭЗ) термоэмиссионного преобразователя и в рабочих условиях заполнен паром и плазмой цезия.

Общими для всех ЭГЭ являются несущая трубка (корпус или чехол) 9, которая в рабочих условиях снаружи охлаждается теплоносителем (не показан), и два слоя 10 и 11 коллекторной изоляции, разделенных охранным электродом 12. Первый слой 10 коллекторной изоляции контактирует с паром и плазмой цезия, находящихся в МЭЗ 2, т.е. является так называемой "мокрой" изоляцией. Второй слой 11 коллекторной изоляции благодаря охранному электроду 12 отделен от пара и плазмы цезия, т.е. является так называемой "сухой" изоляцией. Охранный электрод 12 с помощью соединителя 13 электрически замкнут на коллектор 3 центрального ЭГЭ. Если число ЭГЭ в ЭГС четное, то охранный электрод 12 может быть замкнут на любой из двух центральных ЭГЭ. Крайние ЭГЭ имеют токовыводы, один из которых 14 является эмиттерным токовыводом, а второй 15 - коллекторным токовыводом, выполненным в виде трубки, через которую в МЭЗ 2 подается пар цезия. Токовыводы 14 и 15 электроизолированы от корпуса гермовыводами 16. С помощью токовыводов 14 и 15 обеспечивается электрическая коммутация ЭГС в ТРП (не показано).

Коллекторы 3, слои 10 и 11 коллекторной изоляции, охранный электрод 12 и несущая трубка 9 изготавливаются как единое целое, как правило, методом газостатического прессования и образуют так называемый коллекторный пакет (КП). Основные требования к схеме, материалам и способу изготовления КП - это обеспечение низкого термического сопротивления и высокой электрической прочности. Первое достигается выбором материалов КП и методом изготовления. В качестве материалов КП выбраны высокотемпературные металл и керамика с практически одинаковыми коэффициентами линейного расширения, а именно коллектор 3, охранный электрод 12 и несущая трубка 9 изготовлены из ниобиевого сплава, например НбЦУ (ниобий-цирконий-углерод), а слои 10 и 11 злектроизоляции изготовлены из оксида алюминия. Соединитель 13 также изготовлен из того же материала, что и охранный электрод 12, например ниобиевого сплава, что обеспечивает совместимость соединителя 13 с слоем 10 коллекторной изоляции. Изготовление КП как единого целого производится методом газостатического прессования, который обеспечивает диффузионную сварку разнородных материалов без термических сопротивлений в контактах между слоями разнородных материалов. Высокое значение электрической прочности КП достигается введением охранного электрода 12, обычно в виде тонкой ниобиевой фольги, разделяющей коллекторную изоляции на два слоя: слой 10 "мокрой" изоляции, контактирующей с паром и плазмой цезия и вследствие этого имеющей низкое значение электрической прочности, и слой 11 "сухой" изоляции, который благодаря охранному электроду 12 защищен от контакта с паром и плазмой цезия и вследствие этого имеет высокое значение электрической прочности, как правило в рабочих условиях не менее 100...150 В.

Многоэлементная термоэмиссионная ЭГС работает следующим образом (в составе ТРП).

Изготовленные ЭГС собираются в активную зону, которая окружается отражателем с органами управления ТРП (не показаны). ЭГС с помощью изолированных гермовыводами 16 токовыводов 14 и 15 коммутируются последовательно - параллельно для получения в рабочих условиях требуемого напряжения ТРП, например 120 В. В исходном состоянии МЭЗ 2 всех ЭГС отвакуумирован. Производится пуск ТРП на некоторый промежуточный уровень нейтронной мощности. При работе вследствие деления ядер урана топливный сердечник 5 нагревается.

Тепло, выделяющееся при делении ядер урана сердечника 5, подается на цилиндрическую часть 6 (а также и на торцевые части 7 и 8) эмиттерной оболочки, и далее через МЭЗ 2, который в начальный момент отвакуумирован, излучением передается коллектору 3. С коллектора 3 тепло через первый слой 10 коллекторной изоляции, охранный электрод 12 и второй слой 11 коллекторной изоляции передается несущей трубке (корпусу) 9, с которой тепло снимается теплоносителем (не показано).

Для генерации электроэнергии необходимо МЭЗ 2 заполнить рабочим телом ТЭП - паром цезия. Заполнение МЭЗ паром цезия производится через трубку токовывода 15 с постепенным повышением давления пара цезия до рабочего, которое обычно равно от 1...2 до 6...8 мм рт.ст. в зависимости от величины МЭЗ 2 и плотности электрической мощности ТЭП, образованного электродами 6 и 3. После достижения рабочего значения давления пара цезия (или в процессе повышения) нейтронную мощность ТРП, а следовательно, и тепловую мощность ЭГС повышают до рабочего номинального значения.

В номинальном режиме (также как и в пусковом) тепло, выделяющееся при делении ядер урана сердечника 5, подается на цилиндрическую часть 6 эмиттерной оболочки, которая нагрета до 1600...2100 К, и далее через МЭЗ 2, который заполнен паром цезия при рабочем давлении, излучением и с электронным таком передается коллектору 3 с рабочей температурой порядка 1000 К. В МЭЗ 2 часть тепла (с КПД примерно 15% преобразуется в электроэнергию при напряжении одного ЭГЭ 0,5. ..1,0 В (чаще всего 0,5...0,7 В). Непреобразованная часть тепла с коллектора 3 через первый слой 10 коллекторной изоляции, охранный электрод 12 и второй слой 11 коллекторной изоляции передается несущей трубке 9, с которой тепло снимается теплоносителем (не показано). Возможен съем тепла с несущей трубки 9 через специальную систему теплосброса, например, при тепловых реакторных испытаниях таких ЭГС (не показанную).

Последовательное соединение с помощью коммутационных перемычек 4 отдельных ЭГЭ приводит к сложению напряжений всех ЭГЭ в ЭГС, в результате чего суммарное напряжение ЭГС между токовыводами 14 и 15 примерно равно произведению напряжения одного ЭГЭ на число ЭГЭ в ЭГС.

Благодаря изготовлению КП методом газостатического прессования, который обеспечивает диффузионную сварку разнородных материалов без термических сопротивлений в контактах между слоями разнородных материалов, в рабочих условиях перепад температур на КП минимально возможный и обычно не превышает 50. . . 100К. Тем самым сброс непреобразованного тепла в космос производится излучением при высоких температурах.

Так как многоэлементная ЭГС предназначена для работы в составе ТРП с рабочим напряжением порядка 100...150 В, то в ТРП в рабочих режимах могут быть ЭГС, в которых разность потенциалов между коллектором 3 и несущей трубкой 9 будет равна по крайней мере половине рабочего напряжения ТРП, а при некоторых схемах коммутации ЭГС в ТРП и в аварийных ситуациях - того же порядка. Поэтому КП ЭГС должен иметь электрическую прочность не менее рабочего напряжения ТРП, т.е. не менее 100...150 В. В предложенной ЭГС это обеспечивается двухслойной коллекторной изоляцией с охранным электродом, электрически замкнутым на коллектор одного из центральных ЭГЭ. Благодаря тому, что охранный электрод 12 с помощью соединителя 13 электрически замкнут на коллектор 3 одного из центральных ЭГЭ, охранный электрод 12 будет не с плавающим потенциалом, который в принципе может быть любым, а иметь потенциал коллектора среднего ЭГЭ. В результате максимальная разность потенциалов между коллекторами 3 крайних ЭГЭ и охранным электродом 12 будет, во-первых, прогнозируема, и, во-вторых, равна примерна половине рабочего напряжения ЭГС (половине разности потенциалов между токовыводами 14 и 15). Прогнозируемое и относительно низкое значение разности потенциалов на слое 10 "мокрой" изоляции позволяет спроектировать ЭГС таким образом, что при любых режимах работы ЭГС максимальная разность потенциалов на слое 10 коллекторной изоляции будет меньше пробойного напряжения изоляции в паре и плазме цезия. Особенно опасным является режим заполнения паром цезия МЭЗ ЭГС, когда давление пара цезия постепенно повышается от нуля до рабочего значения. В этом режиме возможны любые значения произведения pd, где р - давление пара цезия, a d - расстояние, в том числе соответствующие минимуму кривой Пашена, когда возможен электрический пробой при относительно низких разностях потенциалов.

Однако благодаря тому, что в рассматриваемой ЭГС разность потенциалов на "мокрой" изоляции мала и известна, пробой ее будет исключен. А требуемое высокое пробивное напряжение обеспечивается слоем 11 "сухой" коллекторной изоляции, не контактирующей с паром и плазмой цезия в следствие наличия охранного электрода 12 и электрическая прочность которой может быть в несколько сот вольт, т.е. существенно выше рабочего напряжения ТРП.

Таким образом, электрическое соединение охранного электрода с коллектором одного из центральных ЭГЭ позволяет исключить электрический пробой слоя изоляции, контактирующего с паром, как в номинальных, так и пусковом режимах работы, и, следовательно, повысить надежность и ресурсоспособность многоэлементной термоэмиссионной электрогенерирующей сборки и создать термоэмиссионный реактор с повышенным рабочим напряжением.

1. Проектирование и испытания термоэмиссионных твэлов / В.В. Синявский и др. // M.: Атомиздат, 1981, с. 15-20.

2. Патент RU 2095881 C1, H 01 J 45/50. Термоэмиссионная электрогенерирующая сборка.

3. Патент RU 2151440 C1, Н 01 J 45/50. Термоэмиссионная электрогенерирующая сборка. 20.06.2000. Бюл. 17.

4. Синявский В.В. Методы и средства экспериментальных исследований и реакторных испытаний термоэмиссионных сборок. M.: Энергоатомиздат, 2000, с. 35-39, рис. 1.13.

Изобретение относится к непосредственному преобразованию тепловой энергии в электрическую и может быть использовано при создании термоэмиссионного реактора-преобразователя, прежде всего космического назначения. Термоэмиссионная электрогенерирующая сборка содержит несущую трубку, внутри которой размещены не менее чем три последовательно соединенных электрогенерирующих элемента (ЭГЭ) с топливно-эмиттерным узлом и коллектором, и общую для всех ЭГЭ коллекторную изоляцию, выполненную в виде двух слоев, разделенных изолированным от несущей трубки охранным электродом. Охранный электрод электрически соединен с коллектором одного из центральных ЭГЭ. Электрическое соединение коллектора с охранным электродом может быть выполнено из того же металла, что и охранный электрод. Технический результат - повышение надежности и ресурсоспособности термоэмиссионной электрогенерирующей сборки. 1 з.п. ф-лы, 1 ил.

| СИНЯВСКИЙ В.В | |||

| Методы и средства экспериментальных исследований и реакторных испытаний термоэмиссионных сборок | |||

| - М.: Энергоатомиздат, 2000, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Экспериментально-исследовательский термоэмиссионный электрогенерирующий канал | 1991 |

|

SU1786533A1 |

| ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА ТЕРМОЭМИССИОННОГО РЕАКТОРА ПРЕОБРАЗОВАТЕЛЯ | 1995 |

|

RU2089008C1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА | 1994 |

|

RU2095881C1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА | 1998 |

|

RU2151440C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 5994638 A, 30.11.1999. | |||

Авторы

Даты

2004-02-10—Публикация

2002-04-08—Подача