Предполагаемое изобретение относится к пищевой промышленности, преимущественно к производству взрывом и экструзией продуктов из зернового сырья.

Известен пресс-экструдер, содержащий корпус основного привода с загрузочным бункером и питателем, цилиндрический корпус шнека, состоящий из разъемных частей и прикрепленный к корпусу основного привода, отличающийся тем, что на внутренней поверхности обеих частей корпуса шнека в месте их соединения выполнены кольцевые проточки, в которые установлено жестко закрепленное кольцо с внутренними пазами, выполненными по оси кольца или под углом к ней (см. з. RU 98112976, кл. А 23 Р 1/12, опубл. 27.03.2000).

Наиболее близким техническим решением к предлагаемому является устройство для изготовления пищевого экструдированного продукта, содержащее экструдер с матрицей и установленную в ней с возможностью вращения формующую головку, отличающееся тем, что переходная коническая поверхность и переходная цилиндрическая поверхность формующей головки размещены за пределами фильеры матрицы (см. п. RU 2137372, кл. А 21 С 11/16, А 23 Р 1/12, опубл. 20.09.99 г.).

Недостатки выше описанных устройств заключаются в малой степени измельчения зерновой смеси и доведения составляющих ее частиц до готовности и вследствие этого - низкое качество готового продукта. На данных устройствах невозможно получить готовый продукт в виде тонких прямоугольных хлебцов прямоугольного сечения, обладающих повышенной пористостью и равномерным распределением массы.

Эти недостатки вызваны следующими факторами. Степень измельчения частиц в зерновой смеси, т.е. качество помола, а также временем помола.

При увеличении зазора в известных устройствах готовый продукт выходит сырым, а при уменьшении зазора горит и запекается снаружи, оставаясь сырым изнутри.

В известных устройствах возможно получение готового продукта из цельного зерна только в виде палочек или небольших цилиндров неправильной формы, обусловленной выходным отверстием фильеры матрицы.

Это вызвано также тем, что в известных устройствах невозможно равномерно распределить давление и массу в случае изготовления плоского изделия.

Прямоугольные плоские хлебцы получают только из муки. При этом многие ценные вещества, содержащиеся в цельном зерне, теряются уже при помоле муки, окисляются на воздухе. Вкус таких хлебцов оставляет желать лучшего и требуется поверхностное нанесение различных вкусовых добавок, что подтверждается также тем, что известные способы получения экструдированного продукта касаются только смешивания зерна с вкусовыми ароматическими компонентами или нанесения поверхностного слоя вкусовых добавок на экструдированный продукт. Значит, зерновое сырье в конечном продукте не доведено до готовности, пригодной к употреблению.

Например:

а) способ производства зерновых продуктов, включающий внесение синтетического заменителя сахара в дробленое зерно и экструдирование зерна при to массы 200-250oС с получением готового продукта влажностью 4,5-9% (см. п. RU 2134521, кл. А 23 L 1/10, опубл. 20.08.99);

б) способ производства экструдированного продукта из отрубей хлебных злаков, предусматривающий их смешивание с вкусовыми и/или ароматическими компонентами и водой, взятыми в количестве, обеспечивающем влажность экструдируемой смеси 14-15%. Экструзию ведут со скоростью выхода экструдата влажностью 5-7% 100-180 м/мин (см. п. Ru 2145176, кл. А 23 L 1/18, опубл. 8.07.99);

с) cпособ приготовления пищевого экструдированного продукта", согласно которому на экструдированный продукт наносят вкусовую добавку - смесь фруктового сока и гидронизата облепихового шрота, взятых в соотношении 3-5:1 мас.%. (см. а.с. SU 1738227, кл. А 23 L 1/18, опубл. 7.06.92).

Кроме того, выше указанные способы не обеспечивают возможности смешивания во время одной загрузки разных зерновых культур с различной величиной и твердостью зерен.

Целью изобретения является получение из цельного зерна плоских тонких хлебцов прямоугольной формы с прямоугольным сечением, обладающих повышенной пористостью и равномерным распределением массы.

Технический результат, способствующий достижению этой цели, выражается в повышении степени измельчения зерен в зерновой смеси, допекании их в матрице, возможности формования плоских тонких хлебцов прямоугольной формы с прямоугольным сечением.

Для решения поставленных технических задач в устройстве для изготовления пищевого экструдированного продукта, согласно изобретению, в матрице выполнена переходная выравнивающая полость, переходная диафрагма с отверстием, а также адаптивная полость с щелевой диафрагмой и фильера со сквозным прямоугольным отверстием. Продольное отверстие фильеры может быть либо горизонтально вытянутым, либо вертикально вытянутым. Перемешанную в бункере и помолотую в пресс-экструдере зерновую смесь в процессе экструзии выдерживают, согласно изобретению, в полостях матрицы в течение времени, обусловленного временем заполнения этих полостей. При этом с помощью переходной диафрагмы поток продукта выравнивают в ленту с прямоугольным сечением, равномерно перераспределяя давление по всей площади потока продукта. Зерновую смесь допекают, воздействуя на нее давлением, затем выдавливают через щелевую диафрагму с последующим взрыванием зерновой смеси, которая приобретает мягкую консистенцию и заполняет отверстие фильеры с прямоугольным сечением, в которой формуют готовый продукт в виде тонкой плоской ленты. Затем данную ленту делят делительными ножами, установленными на барабанах натяжителя, на отдельные хлебцы прямоугольной формы.

В предлагаемом устройстве и согласно связанному с ним способу готовность продукта определяется кроме времени помола еще и временем заполнения и прохождения переходной и адаптивной полостей, где основная температура набирается за счет температуры внутреннего сопротивления каждого зернышка зерновой смеси давлению, которое оно испытывает, выдавливаясь через отверстие переходной диафрагмы.

Переходная диафрагма выравнивает поток продукта с круглым сечением в ленту потока с прямоугольным сечением с равномерным распределением давления и массы по всей площади изделия. За счет допекания зерновой смеси в переходной и адаптивной полостях получают возможность использовать и доводить до готовности смесь зерновых культур и круп с различной величиной и твердостью зерен, а также в широком диапазоне по влажности от 12% до 17%, что также повышает вкусовые качества готового изделия.

Последнее выравнивание давления и формы создает щелевая диафрагма. После прохождения отверстия этой диафрагмы зерна зерновой смеси взрываются, образуя единую массу мягкой консистенции, которая заполняет фильеру с продольным отверстием прямоугольного сечения и выходит из нее в виде тонкой плоской ленты готового продукта, обладающего повышенной пористостью и равномерным распределением массы. Полученные из ленты хлебцы приобретают новые вкусовые качества в отличие от известных: легко усваиваемые организмом, быстро растворимые, хрустящие и со вкусом поджаренного хлеба при отсутствии этапа процесса подсушивания и обжаривания экструдата.

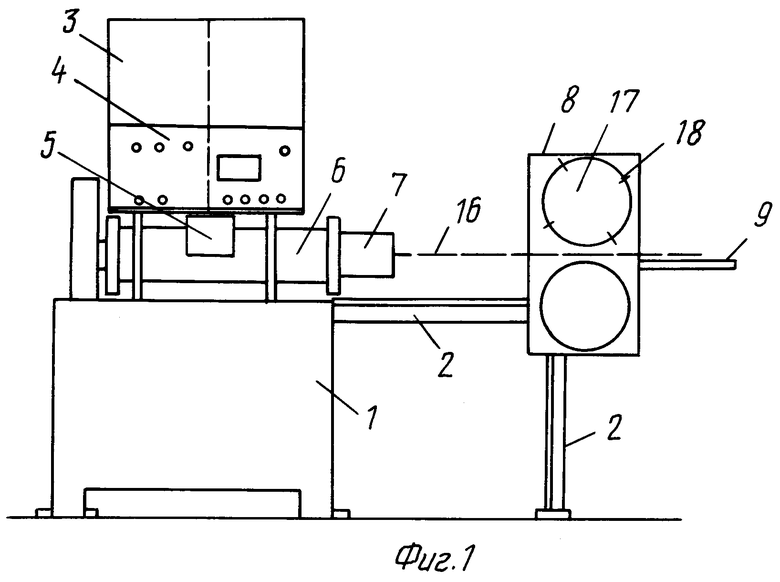

На фиг. 1 показано устройство (общий вид) для изготовления пищевого экструдированного продукта.

На фиг.2 - матрица к этому устройству.

Устройство состоит из несущей рамы 1, соединительного швеллера 2, сдвоенного загрузочного бункера 3, блока управления 4, вибродозатора 5, корпуса пресс-экструдера 6, матрицы 7, натяжителя 8 и лотка 9 для готового продукта.

Матрица 7 состоит из жернова 10, имеющего с одной стороны рабочую поверхность. В матрице 7, а именно в жернове 10 выполнена переходная выравнивающая полость 11. Далее по ходу движения продукта в матрице расположена переходная диафрагма 12 с отверстием, а также адаптивная полость 13 с щелевой диафрагмой 14 и фильера 15 со сквозным горизонтально вытянутым отверстием прямоугольного сечения. В фильере 15 предусмотрены вертикально расположенные, шлицевые пазы 16, в которые могут быть установлены делительные ножи (не показаны), предназначенные для продольного деления ленты готового продукта.

После матрицы 7 на расстоянии 0,5-1 м установлен натяжитель 8, в котором расположены вращающиеся навстречу друг другу барабаны 17, снабженные делительными ножами 18 для поперечного деления продукта.

Кроме того, на корпусе матрицы 7 могут быть установлены термодатчики (не показаны) для автоматизации процесса управления.

Устройство работает следующим образом. Зерновая смесь засыпается в сдвоенный бункер 3, откуда через вибродозатор 5 просыпается в корпус пресс-экструдера 6, где с помощью шнека подается к рабочей поверхности жернова 10. Здесь зерновая смесь перемешивается, уплотняется и нагревается во время помола и сжатия. Затем помолотую зерновую смесь выдавливают в переходную выравнивающую полость 11 матрицы 7. Полость 11 - это емкость, в которой производительность экструдера меняется в зависимости от температуры и давления. Из полости 11 зерновая смесь через отверстие переходной диафрагмы 12 выдавливается в адаптивную полость 13. В адаптивной полости 13 рабочий объем зерновой смеси находится в зависимости от скорости его прохождения этой полости, то есть при разных скоростях подачи рабочий объем продукта в этой полости адаптируется ко времени его нахождения там. Каждое зернышко зерновой смеси, испытывая давление в пресс-экструдере и в полостях матрицы, выделяет внутреннее тепло, за счет которого оно само себя печет изнутри.

В устройстве отсутствуют дополнительные нагреватели и охладители за счет контроля температуры в полостях матрицы с помощью термодатчиков. При увеличении температуры в матрице увеличивается и скорость подачи зерновой смеси, а при уменьшении - наоборот. Для того чтобы при увеличенной подаче зерновая смесь продолжала равномерно прогреваться, существует адаптивная полость 13 в матрице 7.

В известных устройствах, чем больше поток продукта, тем больше тратится энергии на его нагрев. В нашем случае эту энергию нагрева можно сэкономить за счет того, что, чем больше поток продукта, тем больше выделятся тепловой энергии самими зернами зерновой смеси. В случае превышения температурного порога скорость подачи продукта увеличивается. Таким образом, расширяется диапазон функций экструдера: его производительность можно увеличить (или по желанию уменьшить) на +20% при постоянном качестве выходного готового продукта. При изменении зазора помола диапазон производительности находится в интервале от 3 до 30 г/с.

Известные устройства работают в строго определенном диапазоне производительности от -2 до +3% при заданной постоянной скорости подачи продукта.

Далее через щелевую диафрагму 14 зерновая смесь выдавливается в фильеру 15. Каждое зернышко зерновой смеси, попадая в отверстие фильеры 15, большее по объему, чем отверстие щелевой диафрагмы 14, испытывает воздействие атмосферного давления, в несколько раз меньшее, чем в щелевой диафрагме 14, в результате чего оно взрывается. После этого из зерновой смеси образуется единая масса мягкой консистенции, которая в фильере 15 заполняет полностью сквозное горизонтально вытянутое отверстие прямоугольного сечения, распределяясь там равномерно и не образуя пустот по углам.

Из фильеры 15 выходит готовый продукт в виде тонкой плоской ленты с прямоугольным сечением толщиной от 2 до 7 мм, которая, проходя расстояние до натяжителя 8, подсушивается и охлаждается.

В натяжителе 8 лента хлебцов подтягивается с помощью барабанов 17 и делительными ножами 18 делится поперек на отдельные хлебцы прямоугольной формы с прямоугольным сечением размером 41 х 150 х 2 мм.

Предусмотрен вариант изготовления хлебцов в виде тонких плоских палочек. В этом случае делительные ножи (не показаны), установленные в шлицевые пазы 16 фильеры 15 перпендикулярно к плоскости изделия, делят ленту готового продукта по ее продольной оси.

Изобретение относится к пищевой промышленности, преимущественно к производству взрывом и экструзией продуктов из зернового сырья. Устройство для изготовления пищевого экструдированного продукта содержит корпус, загрузочный бункер с вибродозатором, матрицу и натяжитель. В матрице выполнена переходная выравнивающая полость, переходная диафрагма с отверстием, а также адаптивная полость с щелевой диафрагмой и фильера со сквозным прямоугольным отверстием. Изобретение позволяет получить из цельного зерна тонкие плоские хлебцы прямоугольной формы с высокими органолептическими свойствами. 2 с. и 6 з.п.ф-лы, 2 ил.

| ЭКСТРУДЕР С ТЕРМООБРАБОТКОЙ ДЛЯ ПРОИЗВОДСТВА БИОПОЛИМЕРОВ (ВАРИАНТЫ) И СПОСОБ ЭКСТРУЗИИ БИОПОЛИМЕРОВ С ТЕРМООБРАБОТКОЙ (ВАРИАНТЫ) | 1994 |

|

RU2160550C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛОПЬЕВ ИЗ ЗЕРНОВЫХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014786C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ПРОДУКТОВ | 1995 |

|

RU2134521C1 |

Авторы

Даты

2004-02-20—Публикация

2001-05-23—Подача