Изобретение относится к абсорбционной холодильной машине системы "Platen-Munters", содержащей генератор для испарения растворенного в растворителе хладагента, сепаратор растворителя, в котором осуществляют отделение растворителя от хладагента, конденсатор для сжижения хладагента, испаритель, в котором хладагент испаряют посредством сухого газа и с охлаждением, при необходимости первый газовый теплообменник и абсорбер, в котором в обедненную смесь из хладагента и растворителя вводят испаренный хладагент, и эту смесь в генераторе повторно испаряют.

Для эксплуатации известной абсорбционной холодильной машины системы "Platen-Munters" требуется источник тепла с температурой намного выше 100°С. При температурах 100°С и ниже кпд, напротив, приближается к нулю. Имеющиеся источники тепла с низкими температурами, такие как горячая вода из промышленных систем, работающих от отходящего тепла, например централизованное теплоснабжение, солнечная система отопления и т.п., непригодны поэтому для обычных выполнений этих абсорбционных холодильных машин, поскольку требуемые высокие температуры, как правило, не могут быть достигнуты.

Задачей изобретения является поэтому создание абсорбционной холодильной машины описанного выше рода, с помощью которой высокий кпд может быть достигнут даже при относительно низкой температуре, преимущественно приблизительно 75°С.

Согласно изобретению, это достигается за счет того, что выход испарителя или выход расположенного при необходимости за испарителем первого газового теплообменника и выход генератора впадают в ведущий в абсорбер байпас, причем идущую от испарителя через первый газовый теплообменник смесь из испаренного хладагента и сухого газа направляют к выходу генератора и через байпас, где газовая смесь вступает в контакт с горячим, частично выгазованным, идущим от генератора раствором и отбирает у него дальнейший хладагент.

Идущую от испарителя через первый газовый теплообменник смесь направляют, таким образом, не непосредственно к абсорберу, а к выходу генератора и там - через байпас, и она отбирает у идущего от генератора раствора хладагент. От первого газового теплообменника можно также отказаться, так что в этом случае смесь направляют из выхода испарителя к входу байпаса. В обоих случаях можно в зоне входа абсорбера достичь низкой концентрации раствора, являющейся условием низкой температуры охлаждения, без необходимости сильного нагрева генератора. Для абсорбционной холодильной машины согласно изобретению могут найти применение поэтому источники тепла низкой температуры. За счет низкой температуры генератора уменьшается количество испаренной заодно воды, благодаря чему предотвращается снижение кпд в испарителе.

В другом выполнении изобретения предусмотрен второй газовый теплообменник, первичная сторона которого расположена между выходом испарителя или при необходимости выходом первого газового теплообменника и входом байпаса, а вторичная сторона - между выходом байпаса и входом абсорбера, так что идущая от байпаса газовая смесь охлаждается. Охлаждение газовой смеси позволяет повысить обогащение идущей от генератора обедненной жидкости.

Байпас обеспечивает низкую рабочую температуру, однако вызывает также потерю энергии. Согласно другой форме выполнения изобретения может быть предусмотрено, что между выходом испарителя и входом абсорбера или между входом и выходом байпаса расположен регулирующий клапан, с помощью которого дозируют количество направленного в обход через байпас газа, причем не направленная в обход часть течет прямо к абсорберу. Тем самым, возможно регулирование воздействия байпаса на требуемое понижение температуры источника теплоснабжения.

Согласно одному варианту изобретения регулирующий клапан выполнен в виде замыкающего накоротко байпас проходного клапана, благодаря чему при открытом клапане байпас не действует, а при закрытом клапане байпас может полностью проявить свое действие.

Согласно другому варианту изобретения регулирующий клапан выполнен в виде трехлинейного распределителя, который распределяет идущую от испарителя газовую смесь на поток к байпасу и поток к абсорберу. За счет этого байпас может быть очень точно настроен по своему действию.

Для увеличения площади контакта между протекающей через байпас газовой смесью и протекающей через него жидкостью внутренняя стенка байпасной трубы может быть покрыта стойким к аммиаку волокнистым материалом, причем стойкий к аммиаку волокнистый материал преимущественно образован стекловолокнистым холстом, который отвечает требованиям к большой поверхности и высокой стойкости.

Другой признак изобретения состоит в том, что внутри байпасной трубы расположена упирающаяся в ее внутреннюю стенку винтовая пружина, причем стойкий к аммиаку волокнистый материал зажат между внутренней стенкой и винтовой пружиной.

Это предотвращает уменьшение проходного сечения байпаса для протекающего через байпас газа.

Особенно высокий кпд достигается согласно другой форме выполнения изобретения за счет того, что хладагент образован аммиаком, а растворитель - водой.

Далее может быть предусмотрено выполнение байпаса с возможностью обогрева, благодаря чему температуру байпаса можно установить на значение, при котором притекающая газовая смесь отбирает у обедненного раствора очень высокую долю аммиака.

Далее изобретение относится к пузырьковому насосу для абсорбционной холодильной машины, содержащему по меньшей мере одну вертикальную насосную трубку, которая обогревается жидким или газообразным теплоносителем и в которой раствор хладагента движется вверх за счет образования пузырьков.

Жидкостный контур в абсорбционных холодильных машинах часто поддерживают так называемыми "маммут-насосами" или "пузырьковыми насосами", например в классической системе "Platen-Munters", в которой воду используют в качестве растворителя, а аммиак - в качестве хладагента. Поскольку для эксплуатации такой абсорбционной холодильной машины энергию можно отбирать у источника тепла, она прекрасно подходит для преобразования солнечной энергии в холод. Обычные пузырьковые насосы, однако, непригодны или плохо пригодны для обогрева теплоносителями с изменяющейся температурой, возникающей при получении солнечной энергии.

Такой пузырьковый насос состоит из двух сообщающихся между собой сосудов, заполненных водным раствором аммиака. Один из этих обоих сосудов, т.е. активная часть насоса, выполнен в виде вытянутой вверх трубки, которая нагревается, как только внутри нее высвобождается аммиак. Образующиеся газовые пузырьки гонят тогда раствор в узкой трубке вверх. В некоторых пузырьковых насосах в нижней части вытянутой вверх трубки находится маленький газосборник, в который трубка входит сверху. Там газ собирается, прежде чем он вытолкнет вверх жидкость в находящейся выше трубке.

У обоих названных типов пузырьковых насосов имеется критическая область низких температур, в которой газовые пузырьки образуются настолько медленно, что они слишком малы, чтобы заполнить все сечение насосной трубки, и поэтому движутся вверх, не захватывая жидкость. За счет этого концентрация аммиака в насосной трубке понижается. Согласно термодинамическим данным раствора аммиака в воде в этом случае, однако, повышается температура, при которой аммиак может высвобождаться. При медленном повышении температуры насоса одновременно возрастает, следовательно, требуемая минимальная температура и могут возникнуть ситуации, когда пузырьковый насос впоследствии отказывается работать, поскольку в насосной трубке находится больше воды и почти нет аммиака. Упомянутый газосборник должен уменьшать эту опасность. Именно при использовании солнечной энергии возникает, однако, иногда несмотря на это временная температурная характеристика, при которой даже пузырьковые насосы с газосборником из-за описанного эффекта отказываются работать. При слишком медленном процессе запуска или охлаждения раствор хладагента может потерять слишком много газа и за счет этого на длительный срок привести к отказу пузырькового насоса.

Эта проблема может возникнуть также у обогреваемых газом аммиачных абсорбционных холодильников, например когда загрязнена газовая горелка. Насос может быть снова введен в действие только после того, как весь холодильник будет на короткое время перевернут вверх ногами, в результате чего богатый аммиаком раствор снова попадает в насосную трубку. У больших холодильных машин такие действия невозможны, потому что большие холодильные агрегаты, как правило, проектируются не с пузырьковыми, а с электрическими перекачивающими насосами.

При длительной эксплуатации оптимальный холодильный кпд требует точного дозирования производительности насоса независимо от температуры нагрева.

Задачей изобретения является поэтому создание пузырькового насоса описанного выше рода, который предотвращал бы отказ в критической области температур и обеспечивал бы длительную эксплуатацию абсорбционной холодильной машины.

Согласно изобретению это достигается за счет того, что нижний конец по меньшей мере одной насосной трубки соединен с удлиненным, обогреваемым резервуаром для запуска процесса накачивания, который имеет впускное и выпускное отверстия и через который протекает текущий в насосную трубку раствор хладагента, в основном, в горизонтальном направлении, причем впускное и выпускное отверстия расположены с возможностью удержания в резервуаре для запуска процесса накачивания образующегося в нем газового пузыря, причем уровень жидкости - раствора хладагента - в холодном состоянии лежит ниже активной рабочей зоны насосной трубки.

Перед входом раствора хладагента в насосную трубку он находится большей частью в резервуаре для запуска процесса накачивания, обогреваемом температурой, которая всегда немного ниже собственно температуры нагрева пузырькового насоса. При возрастании температуры нагрева в названном резервуаре для запуска процесса накачивания образуется газовый пузырь, который из-за формы этого резервуара не может выйти, и потому вытесняет раствор, так что его уровень возрастает до ставшей горячей тем временем насосной трубки, в результате чего запускается процесс накачивания. Если же температура насосной трубки лежит в критической области, где, например, высвобождается совсем мало аммиака, то резервуар для запуска процесса накачивания уже настолько холодный, что там аммиак переходит в раствор, газовый пузырь исчезает, и раствор отводится из пузырькового насоса.

Это является важным отличием от известного в этой связи, непосредственно обогреваемого газосборника, в который погружена насосная трубка, поскольку там конденсация газового пузыря не может наступить, пока температура в активной зоне пузырькового насоса выше минимальной температуры выгазовывания. Другое отличие состоит в том, что резервуар для запуска процесса накачивания имеет преимущественно форму лежащей трубы или другую схожую, увеличивающую поверхность форму, по которой раствор хладагента протекает через резервуар в виде тонкого придонного слоя под газовым пузырем и при этом завихряется, в результате чего только и обеспечивается полная реабсорбция пузыря при охлаждении, поскольку при незавихренной жидкости, как в обычном газосборнике, при охлаждении на поверхности образуется тонкий слой удельно более легкого жидкого аммиака, препятствующий дальнейшему процессу растворения. У пузырькового насоса, согласно изобретению, раствор хладагента, таким образом, автоматически удаляется из него, когда температура нагрева понижается в критическую область. С другой стороны, водный раствор аммиака может находиться в активной зоне пузырькового насоса только при температурах выше минимальной температуры выгазовывания, соответствующей данному давлению в системе.

В другом выполнении изобретения предусмотрено, что резервуар для запуска процесса накачивания выполнен в виде горизонтально расположенного полого цилиндра с закрывающими поверхностями, причем впускное и выпускное отверстия расположены в нижней части противоположных закрывающих поверхностей.

Это препятствует выходу через выпускное отверстие газового пузыря, самопроизвольно образующегося при нагревании.

Согласно другой форме выполнения изобретения, может быть предусмотрено, что резервуар для запуска процесса накачивания окружен нагревательной рубашкой, через которую направляют жидкий или газообразный теплоноситель. За счет этого температуру резервуара для запуска процесса накачивания можно установить независимо от температуры в пузырьковом насосе, причем преимущественно выбирают всегда немного более низкую температуру, чем температура в пузырьковом насосе, так что внутри резервуара для запуска процесса накачивания критическая область температур достигается уже предварительно и сжимающий газовый пузырь отводит раствор хладагента из насосной трубки.

Согласно другой форме выполнения изобретения может быть поэтому предусмотрено, что необходимая небольшая разность температур между пузырьковым насосом и резервуаром для запуска процесса накачивания достигается за счет того, что нагревающий теплоноситель протекает сначала через пузырьковый насос, а затем - через резервуар для запуска процесса накачивания.

Согласно другой альтернативной форме выполнения изобретения насосная трубка может быть окружена первой концентрической нагревательной рубашкой для обтекания жидким или газообразным теплоносителем, а между насосной трубкой и первой концентрической нагревательной рубашкой может быть расположена вторая концентрическая нагревательная рубашка для жидкого теплоносителя, уровень которого можно регулировать внутри второй концентрической нагревательной рубашки.

Тем самым, общее тепловое сопротивление образующего пузырьковый насос сосуда можно привести в соответствие с требуемым тепловым потоком. Далее подачу тепла к насосной трубке можно регулировать независимо от температуры теплоносителя, протекающего через первую концентрическую нагревательную рубашку.

У абсорбционной холодильной машины, содержащей генератор, абсорбер и конденсатор, в другом выполнении изобретения на соединительной трубе между генератором и абсорбером или на соединительной трубе между генератором и конденсатором может быть установлен температурный датчик и предусмотрен регулирующий блок, с помощью которого производительность насоса регулируют в зависимости от измеренной датчиком температуры.

Измерения, проведенные на абсорбционных холодильных машинах, а также точные расчеты доказывают, что холодильный кпд оптимален только тогда, когда производительность пузырькового насоса постоянна. При изменяющейся температуре нагрева в случае солнечной энергии производительность насоса сильно колеблется.

Необходимое регулирование производительности насоса может происходить за счет того, что подаваемое к пузырьковому насосу количество тепла можно регулировать независимо от температуры, а это осуществимо как за счет изменяющейся площади контакта между идущим от солнечного агрегата теплоносителем и насосной трубкой пузырькового насоса, так и за счет изменения коэффициента теплопередачи в этом месте.

Согласно другой форме выполнения изобретения дополнительная возможность регулирования коэффициента теплопередачи в пузырьковый насос состоит в том, чтобы изменять скорость течения теплоносителя. Поскольку коэффициент теплопередачи между теплоносителем и твердым телом возрастает со скоростью течения этого теплоносителя, а теплоноситель так и так должен постоянно циркулировать, такое регулирование коэффициента теплопередачи можно предпочтительным образом связать с регулированием скорости течения теплоносителя.

Предпочтительным образом можно в качестве меры производительности насоса привлечь температурную характеристику между генератором и абсорбером или между генератором и конденсатором, поскольку большая производительность насоса смещает область более высоких температур ближе к абсорберу или конденсатору.

Другой признак изобретения состоит в том, что вторая концентрическая нагревательная рубашка соединена с газовым термометром посредством расширяющегося при нагревании газа, который может регулировать уровень жидкости внутри второй концентрической нагревательной рубашки. Расширяющийся при нагревании газ вытесняет жидкость из изменяющейся нагревательной рубашки вокруг трубки пузырькового насоса, представляющей собой переменное тепловое сопротивление.

Предпочтительным образом положение газового термометра представляет собой возможность регулирования производительности насоса. При смещении газового термометра ближе к абсорберу или ближе к конденсатору, где поверхность контакта трубки холоднее, нагревательная рубашка вокруг пузырькового насоса автоматически увеличивается и последний качает сильнее. Если же температура нагрева насоса возрастает, то он качает быстрее и температура в газовом термометре возрастает, в результате чего жидкость из нагревательной рубашки вытесняется и насос дросселируется.

Изобретение поясняется с помощью примеров выполнения, изображенных на чертежах, на которых представляют:

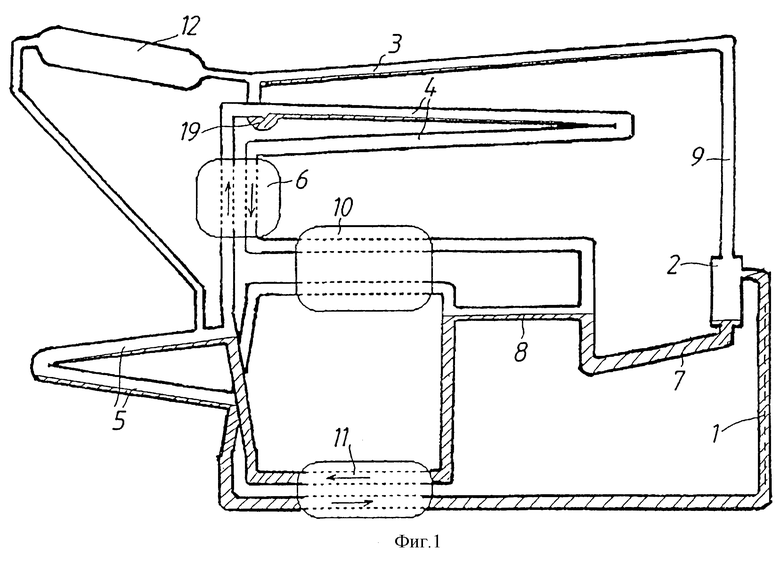

- фиг. 1 - схематично форму выполнения абсорбционной холодильной машины согласно изобретению;

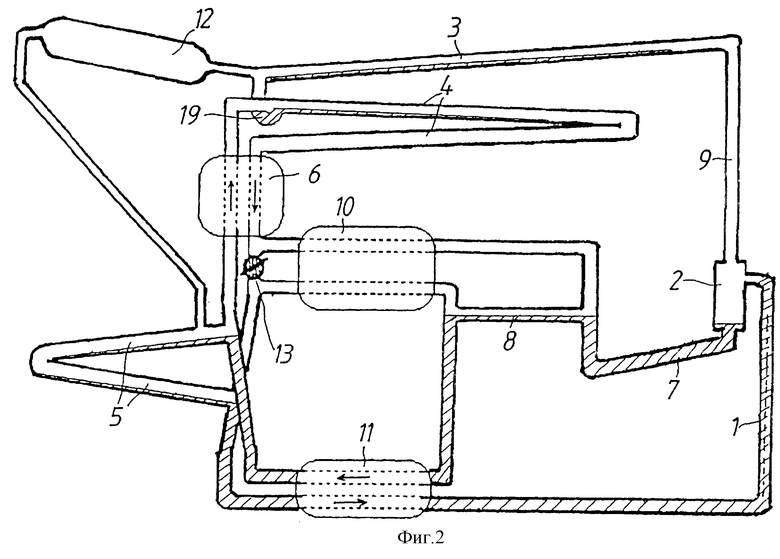

- фиг. 2 - схематично другую форму выполнения абсорбционной холодильной машины согласно изобретению;

- фиг. 3 - диаграмму достигнутых экспериментальным путем значений кпд абсорбционной холодильной машины согласно изобретению, при разных температурах на входе в зависимости от настройки байпасного регулирующего клапана;

- фиг. 4 - разрез байпаса в перспективе;

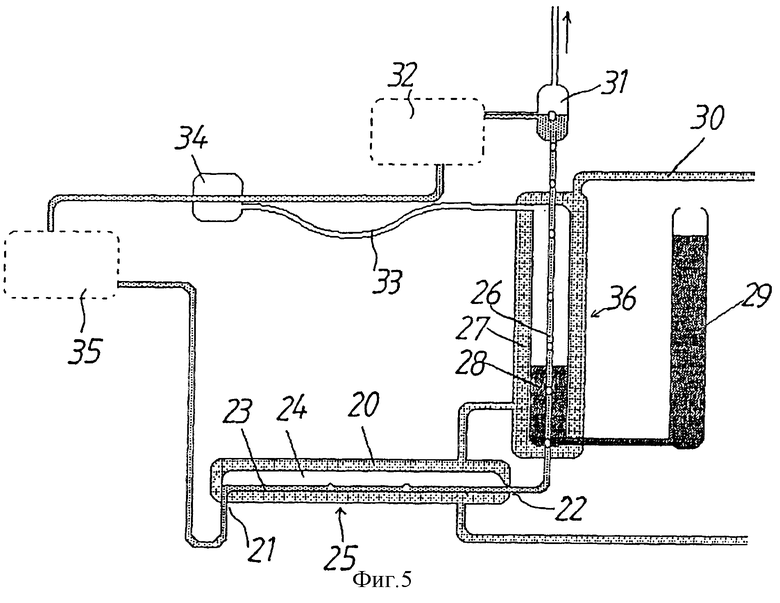

- фиг. 5 - форму выполнения пузырькового насоса, согласно изобретению.

Описанная ниже абсорбционная холодильная машина работает, в основном, как классическая система "Platen-Munters", применяемая, в том числе, в абсорбционном холодильнике "Электролюкс"® и "Сервель"® и многократно задокументированная.

Абсорбционная холодильная машина включает в себя генератор 7 для испарения растворенного в растворителе хладагента с пузырьковым насосом 1, сепаратор 2 растворителя, в котором осуществляют отделение растворителя от хладагента, конденсатор 3 для сжижения хладагента, испаритель 4, в котором хладагент испаряют посредством сухого газа и с охлаждением, первый газовый теплообменник 6 и абсорбер 5, в котором в обедненную смесь из хладагента и испарителя вводят испаренный хладагент, и эту смесь в генераторе 7 повторно испаряют.

Для лучшего понимания изобретение поясняется на примере выполнения, в котором растворитель представляет собой воду, а хладагент - аммиак. В рамках изобретения могут использоваться также и другие подходящие растворители и хладагенты.

Согласно изобретению, предусмотрено, что выход расположенного за испарителем 4 первого газового теплообменника 6 и выход генератора 7 впадают в ведущий в абсорбер 5 байпас 8, причем идущую от испарителя 4 через первый газовый теплообменник 6 смесь из испаренного хладагента и сухого газа направляют к выходу генератора 7 и там через байпас 8, где газовая смесь вступает в контакт с горячим, частично выгазованным, идущим от генератора 7 раствором и отбирает у нее дальнейший хладагент.

За счет этого абсорбционную холодильную машину согласно изобретению можно эксплуатировать с относительно более низкой температурой нагрева генератора, которая может лежать ниже 100°С.

Можно, однако, и отказаться от первого газового теплообменника 6, в этом случае выход испарителя 4 впадает непосредственно в байпас 8.

В пузырьковом насосе 1, образованном в изображенном примере выполнения одной или несколькими параллельными и вертикальными трубками, к концентрированному раствору аммиака, в случае если происходящего из теплообменника 11 тепла недостаточно, подают тепло, в результате чего в пузырьковом насосе 1 образуются пузырьки аммиака, объем которых составляет лишь несколько процентов по сравнению с общим количеством газа, высвобождающимся затем в генераторе 7. Поднимающиеся пузырьки аммиака направляют раствор через тонкие трубки вверх в водный сепаратор 2. Отделенный от воды аммиак течет по подъемной трубе 9 дальше вверх к конденсатору 3, где он сжижается за счет охлаждения.

Жидкий аммиак стекает по U-образной трубе 19 вниз в испаритель 4, где в виде тонкой пленки смачивает стенку трубы, по которой течет сухой газ, например водород. При этом образующийся аммиачный пар непрерывно отводят, что ведет к охлаждению испарителя 4, в результате чего поддерживается собственно холодильный процесс машины согласно изобретению. Смесь из аммиака и водорода на нижнем конце испарителя 4 удельно более тяжелая, чем обогащаемая газовая смесь, притекающая в испаритель 4, за счет чего поддерживается водородный контур.

В обычной системе газовая смесь текла бы прямо к абсорберу 5. В абсорбционной холодильной машине согласно изобретению она, однако, отклоняется за первым газовым теплообменником 6 в направлении генератора 7, где она в байпасе 8 прямотоком или противотоком отбирает у горячего, наполовину выгазованного раствора, выходящего из генератора 7, дополнительный аммиак на основе обусловленных температурой и концентрацией условий давления пара.

При этом следует обратить внимание на то, что становящийся при этом тяжелее газ не должен подниматься слишком высоко, поскольку это уменьшило бы скорость его течения.

Так, можно достичь в верхней части абсорбера 5 низкой концентрации раствора, являющейся условием низкой температуры охлаждения без необходимости сильного нагрева генератора 7. Эта более низкая температура генератора ограничивает количество испарившейся заодно воды, в результате чего становится ненужной последующая ректификация водно-аммиачной паровой смеси в подъемной трубе 9 и предотвращается возможное последующее снижение кпд за счет воды в испарителе.

Проходящую через испаритель и при необходимости первый газовый теплообменник 6 смесь из аммиака и водорода в изображенном на фиг. 1 примере выполнения дополнительно через первичную сторону второго газового теплообменника 10 к выходу генератора 7 направляют прямотоком или противотоком через байпас 8, а затем для охлаждения через вторичную сторону второго газового теплообменника 10 дальше к абсорберу 5, где она снова отдает свой излишек аммиака идущему от байпаса 8 слабому раствору.

Абсорбер 5 должен иметь в этом случае немного большие размеры, чем у обычной системы. Поскольку попадающая от байпаса 8 в абсорбер 5 газовая смесь имеет более высокое давление аммиачного пара, чем в обычной системе "Platen-Munters", и течет снизу в абсорбер 5, вытекающий из этой части абсорбера раствор имеет более высокую концентрацию, что позднее обеспечивает в генераторе 7 процесс выгазовывания с более низкой температурой. Из абсорбера 5 раствор попадает через жидкостный теплообменник 11 к пузырьковому насосу 1. Там он поднимается, и за водным сепаратором 2 к генератору 7 течет лишь слегка ослабленный за счет образования пузырьков в пузырьковом насосе 1 раствор, где в результате нагрева происходит собственно процесс выгазовывания.

Расположенный между концом 3 конденсатора и водородным контуром резервуар 12 для компенсации давления газа должен предотвращать попадание дополнительного аммиака в водородный контур при слишком высокой температуре генератора. В этом резервуаре 12 для компенсации давления газа более легкий водород накрывает более тяжелый аммиак, за счет чего при колебаниях температуры в аммиачном контуре смещается только граничный слой между обоими газами. Следовательно, этот резервуар 12 для компенсации давления газа предотвращает попадание водорода при низких температурах генератора по U-образной трубе 19 в конденсатор 3 и конденсацию там.

В примере выполнения на фиг. 2 количество направленной в обход к байпасу 8 газовой смеси можно дозировать посредством регулирующего клапана 13, причем не направленный в обход остаток, как в известной системе "Platen-Munters", течет прямо в абсорбер 5. Предпочтительно регулирующий клапан может быть выполнен в виде проходного клапана, представляющего собой закорачивание байпаса. Байпас 8 обеспечивает, правда, более низкую рабочую температуру, однако сам потребляет энергию. За счет регулирования действие байпаса по снижению температуры питающего тепла можно установить таким малым, как это как раз необходимо.

На фиг. 3 на диаграмме показан измеренный кпд (ось ординат) абсорбционной холодильной машины согласно изобретению, при отрегулированном по-разному байпасе и разных температурах нагрева (ось абсцисс) для генератора 7. Кривая 14 обозначает кпд при отключенном байпасе, кривая 15 - кпд при установке регулирующего клапана 13 на половинную функцию байпаса, а кривая 16 - кпд при максимальной функции байпаса.

На фиг. 4 изображено возможное выполнение для увеличения площади контакта между газовой смесью и раствором в байпасе 8. Холст из стекловолокна или схожий, стойкий к аммиаку материал с большой поверхностью 17 прижимают преимущественно посредством спиральной пружины 18 к стенке байпасной трубы 8.

На фиг. 5 в схематичном виде изображен пузырьковый насос согласно изобретению. Раствор хладагента, идущий от генератора 32 через абсорбер 35 абсорбционной холодильной машины, течет к нижнему входу пузырькового насоса 36, снабженного вертикальной насосной трубкой 26, которая обогревается жидким или газообразным теплоносителем и в которой раствор хладагента, например аммиачная вода, движется вверх за счет образования пузырьков. При необходимости, может быть предусмотрен также байпас, соответствующий форме выполнения на фиг. 1-4. Использование пузырькового насоса согласно изобретению дает, однако, преимущества также у обычных абсорбционных холодильных машин.

Согласно изобретению предусмотрено, что нижний конец насосной трубки 26 соединен с удлиненным, обогреваемым резервуаром 25 для запуска процесса накачивания, который имеет впускное 21 и выпускное 22 отверстия и по которому протекает текущий в насосную трубку 26 раствор хладагента, в основном, в горизонтальном направлении.

Впускное 21 и выпускное 22 отверстия расположены с возможностью удержания в резервуаре 25 для запуска процесса накачивания образующегося в нем газового пузыря 24, причем уровень жидкости - раствора 23 хладагента - в холодном состоянии лежит ниже активной рабочей зоны насосной трубки 26.

Резервуар для запуска процесса накачивания выполнен в виде горизонтально расположенного полого цилиндра 25 с закрывающими поверхностями, причем впускное 21 и выпускное 22 отверстия расположены в нижней части противоположных закрывающих поверхностей. Возможна любая другая подходящая форма резервуара для запуска процесса накачивания.

Показанный на фиг. 5 газовый пузырь 24 вытесняет уровень вверх жидкости в насосную трубку 26. Там раствор теплоносителя в первой концентрической нагревательной рубашке 27 через частично заполненную вторую концентрическую нагревательную рубашку 28 дополнительно нагревается, в результате чего образуются газовые пузырьки, которые гонят жидкость в газовый сепаратор 31, откуда частично выгазованный раствор течет обратно к генератору 32, тогда как газ продолжает течь вверх в направлении конденсатора (не показан). Теплоноситель 30 течет сначала через внешнюю нагревательную рубашку 27 пузырькового насоса, а оттуда через нагревательную рубашку 20 запускателя 25 процесса накачивания - обратно к источнику тепла. Небольшая разность температур между пузырьковым насосом и резервуаром 25 для запуска процесса накачивания достигается за счет того, что обогревающий теплоноситель протекает сначала через пузырьковый насос, а затем - через резервуар 25 для запуска процесса накачивания. Скорость течения жидкости-теплоносителя можно регулировать, с тем чтобы изменять тепловой поток в пузырьковый насос.

Далее на соединительной трубе между генератором. 32 и абсорбером 35 или на соединительной трубе между генератором 32 и конденсатором (не показан) может быть установлен температурный датчик, с помощью которого производительность насоса регулируют в зависимости от измеренной датчиком температуры.

Возможная форма выполнения включает в себя газовый термометр 34. Он нагревается на трубопроводе между генератором 32 и абсорбером 35, и расширяющийся за счет этого газ вытесняет по гибкому трубопроводу 33 жидкость-теплоноситель из внутренней нагревательной рубашки 28 в сосуд 29 для компенсации давления газа, в результате чего нагретая поверхность на насосной трубке 26 уменьшается. Таким образом, можно по необходимости регулировать тепловой поток через насосную трубку 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2019 |

|

RU2745434C2 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2031328C1 |

| АДСОРБЦИОННЫЙ КОНДИЦИОНЕР | 2023 |

|

RU2832173C1 |

| Система поддержания оптимального температурного режима тепловозной энергетической установки | 2024 |

|

RU2830521C1 |

| АБСОРБЦИОННО-КОМПРЕССИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2268446C2 |

| АБСОРБЦИОННО-КОМПРЕССИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2007 |

|

RU2344357C1 |

| АБСОРБЦИОННО-КОМПРЕССИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1996 |

|

RU2125214C1 |

| АБСОРБЦИОННЫЙ КОНДИЦИОНЕР АВТОМОБИЛЯ | 2021 |

|

RU2758018C1 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО ВСТРОЕННОЙ ТЕПЛОНАСОСНОЙ УСТАНОВКОЙ | 2016 |

|

RU2625073C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

Абсорбционная холодильная машина системы "Platen-Munters", содержащая генератор для испарения хладагента в растворителе, сепаратор растворителя, в котором осуществляют отделение растворителя от хладагента, конденсатор для сжижения хладагента, испаритель, в котором хладагент испаряют посредством сухого газа и с охлаждением, при необходимости первый газовый теплообменник и абсорбер, в котором в обедненную смесь из хладагента и растворителя вводят испаренный хладагент, и эту смесь в генераторе повторно испаряют. Выход испарителя или выход расположенного при необходимости за испарителем первого газового теплообменника и выход генератора впадают в ведущий в абсорбер байпас. Идущую от испарителя через первый газовый теплообменник смесь из испаренного хладагента и сухого газа направляют к выходу генератора и там через байпас, где газовая смесь вступает в контакт с горячим, частично выгазованным, идущим от генератора раствором и отбирает у него дальнейший хладагент. Использование изобретения позволит повысить кпд машины даже при относительно низкой температуре 75°С источника тепла. 2 с. и 16 з.п. ф-лы, 5 ил.

Приоритет по пунктам:

| US 3842618 A, 22.10.1974.GB 888601 A, 31.01.1962.CH 454192 A, 14.06.1968.RU 2038548 C1, 27.06.1995.RU 2054606 C1, 20.02.1996. |

Авторы

Даты

2004-02-20—Публикация

1999-09-03—Подача