Изобретение относится к устройству для определения скорости коррозии углеродистой стали 10.

Известно устройство для определения скорости коррозии металлов, содержащее катодный и анодный электроды с разделительной изолирующей прокладкой, образующие гальваническую пару, размещенную в агрессивной среде, и регистратор тока между электродами, анод может быть выполнен из углеродистой стали 17 Г1С, скорость коррозии которой определяется по величине гальванического тока и выражается в единицах силы тока (RU 2085906 С1, 27.07.1997).

В известном устройстве исследованию подвергался образец только из стали 17Г1С.

В уровне техники не обнаружено решений, относящихся к исследованию образцов из углеродистой стали 10 с целью определения скорости коррозии именно этой марки стали.

Задачей данного изобретения является создание устройства для определения скорости коррозии углеродистой стали 10.

Устройство для определения скорости коррозии углеродистой стали 10 содержит бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо, установленное в верхней части барабана, четыре опоры-растяжки с демпфирующими элементами, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью; нижний конец опор-растяжек соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры-растяжки и центр тяжести внутренней подвижной части, движутся поступательно; внутри барабана на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз; внутри балансировочного кольца дополнительно установлен кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца, причем часть полости кольца заполнена 10%-ным водным раствором хлорида аммония.

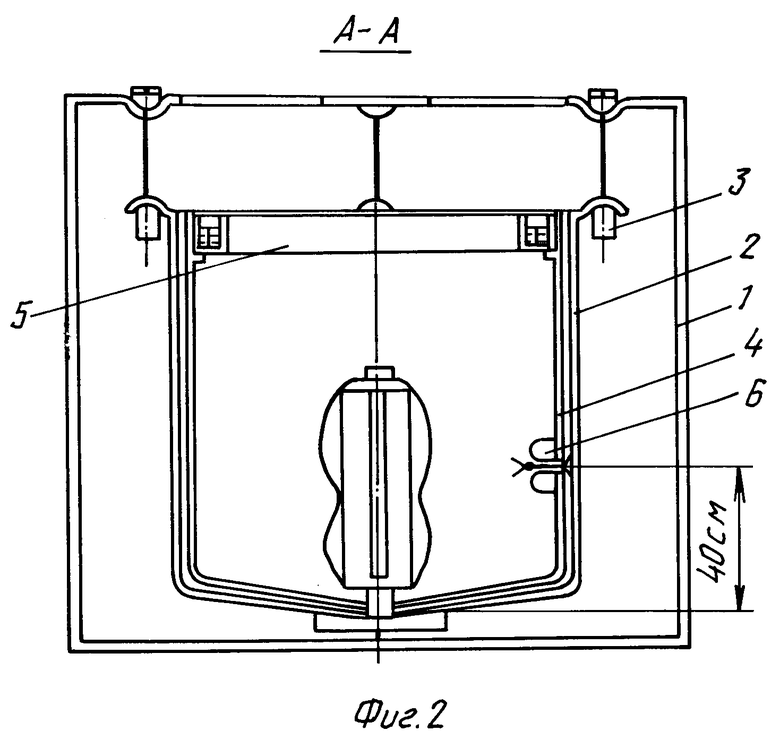

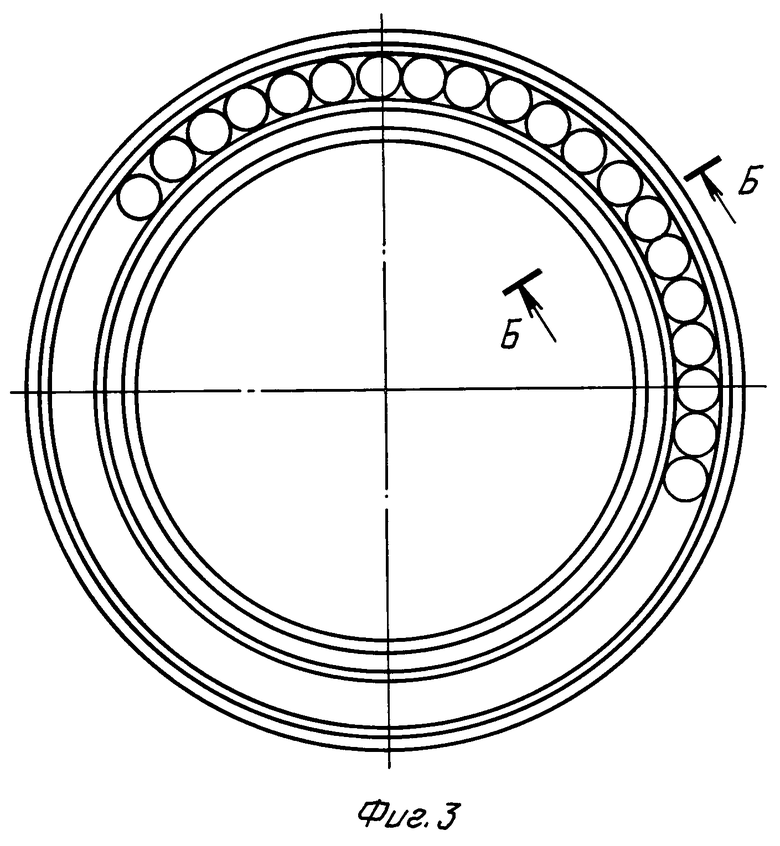

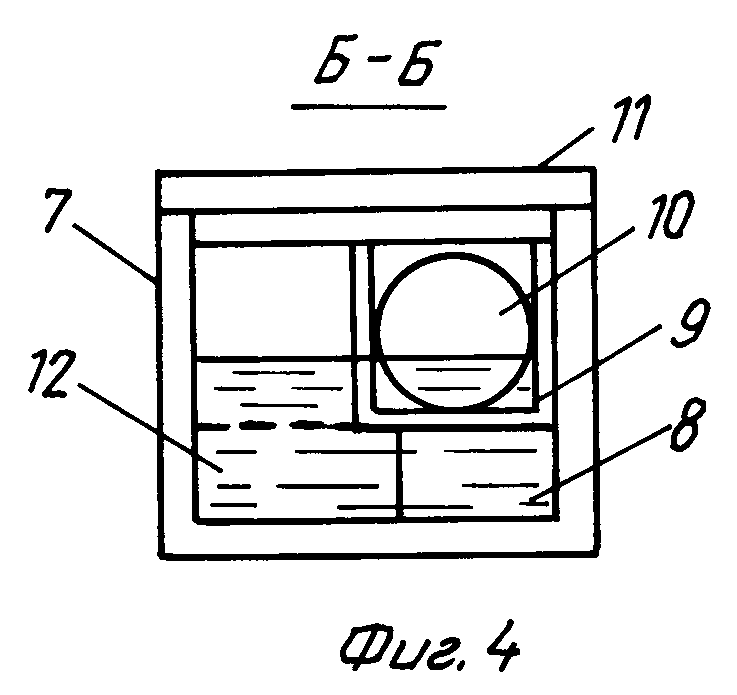

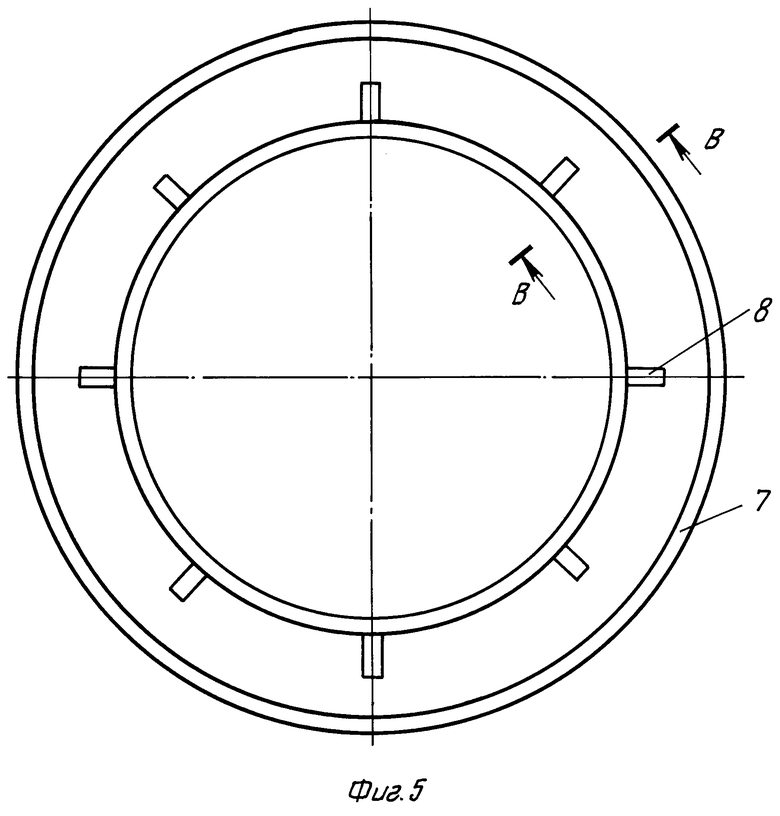

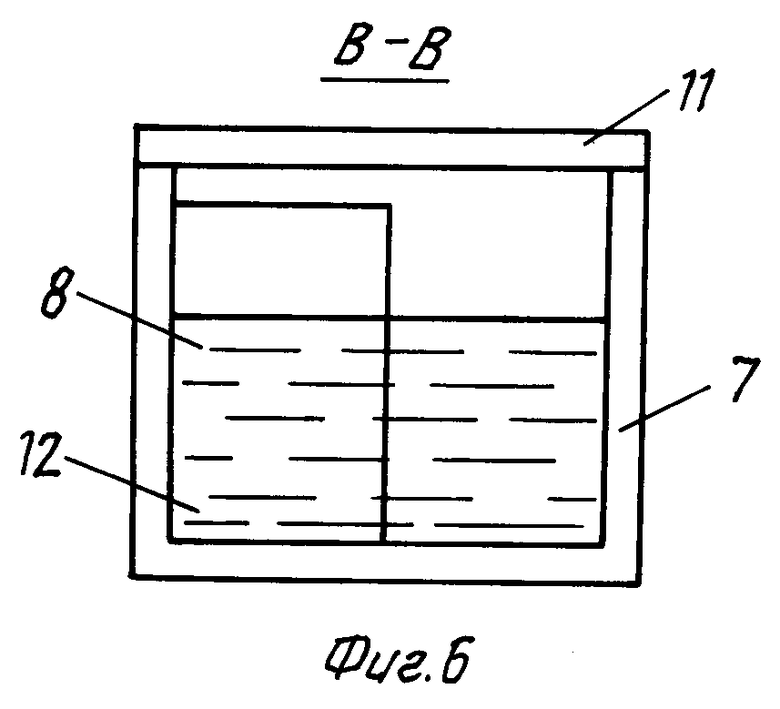

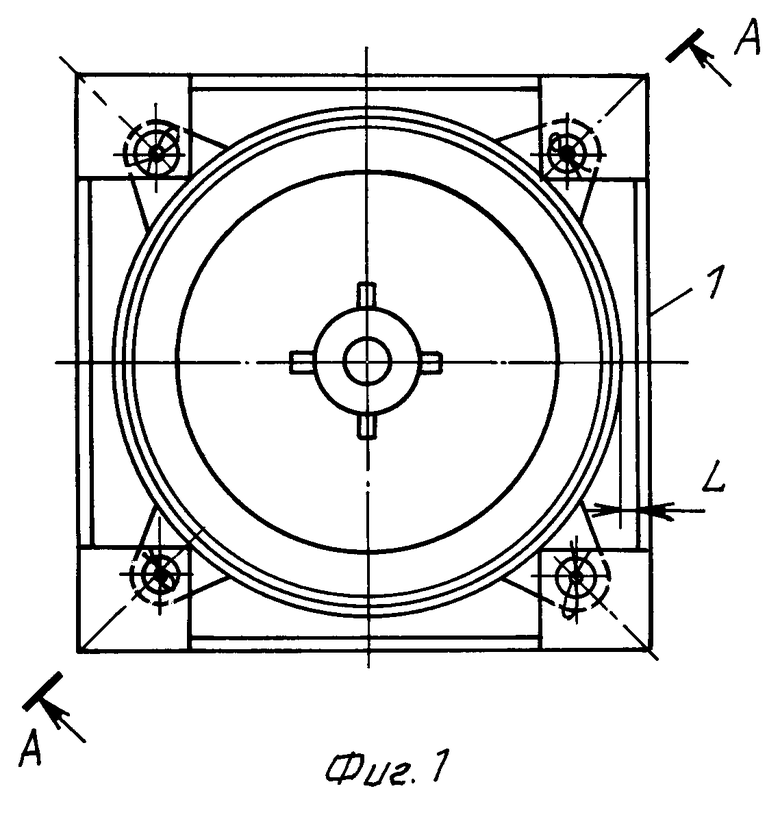

На фиг 1 представлено предлагаемое устройство, вид сверху; на фиг.2 - поперечный разрез А-А на фиг. 1; на фиг.3 изображено автобалансировочное устройство с металлическими шариками из углеродистой стали 10, вид сверху, на фиг 4 - поперечный разрез Б-Б на фиг.3; на фиг.5 изображено автобалансировочное устройство без металлических шариков, вид сверху; на фиг.6 - поперечный разрез В-В на фиг.5.

Устройство для определения скорости коррозии углеродистой стали 10 содержит расположенные в корпусе 1 бак 2, установленный с возможностью вращения относительно вертикальной оси барабан 4, балансировочное кольцо, входящее в состав автобалансировочного устройства 5 с корпусом 7 и крышкой 11, и четыре опоры-растяжки 3 с демпфирующими элементами; внутри барабана 4 на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз 6; внутри балансировочного кольца дополнительно установлен кольцевой желоб 9 для свободного перемещения испытуемых образцов в виде шариков 10, изготовленных из углеродистой стали 10, кольцо имеет радиальные перегородки 8 и заполнено жидкостью 12 (10%-ным водным раствором хлорида аммония).

Устройство используется следующим образом.

Снимается верхняя панель стиральной машины.

Измеряются и выравниваются расстояния между краем бака 2 и стенкой корпуса 1 по всем четырем направлениям. Внутри барабана на высоте 40 см от его дна подвешивается груз 6 массой в 1 кг, с помощью измерительной линейки проверяется расположение краев бака относительно стенки корпуса и достигается такое положение бака с помощью подкладывания шайб под опоры, чтобы край бака находился по всем четырем направлениям на одинаковом расстоянии от стенки корпуса. Внутри балансировочного кольца дополнительно устанавливается кольцевой желоб 9 для свободного перемещения испытуемых образцов в виде шариков 10, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца, а 1/2 часть полости кольца заполняется жидкостью 12 (10%-ным водным раствором хлорида аммония). Далее производится раскрутка барабана и, если на стадии разгона не произошло касания бака о стенку корпуса с характерным шумом, подвешивается дополнительный груз и производится повторный пуск барабана. Эти действия проводятся до тех пор, пока при разгоне ни произойдет касание края бака о стенку корпуса с характерным шумом. Полученное таким путем критическое значение массы фиксируется как количественная мера способности внутренней подвижной части сопротивляться воздействию дисбалансной силы (центробежной силы инерции, приложенной к дисбалансной массе). Далее определяется критическое значение массы груза с использованием балансировочного кольца, но без кольцевого желоба и металлических шариков, причем жидкость - 10%-ный водный раствор хлорида аммония - должна занимать 2/3 части внутренней полости кольца. Разница критических значений масс определяет диапазон изменения измеряемой критической массы в течение всего процесса коррозии металлических шариков при запусках барабана с балансировочным кольцом, содержащим металлические шарики.

Скорость коррозии металлических шариков определяется как

ρ = Δm•P/SΔt[г/(м2•ч)], (1)

где Δm= (mi-mi+1)/(m1-m2) - изменение критической массы при разгоне барабана с балансировочным кольцом с металлическими шариками (%), измеренной в промежутки времени ti и ti+1 (измерения проводятся с интервалом не менее 30 мин); mi - значение критической массы, измеренной в промежуток времени ti; mi+1 - значение критической массы, измеренной в промежуток времени ti+1; m1 - значение критической массы, измеренной в начальный запуск стиральной машины без белья с балансировочным кольцом с металлическими шариками; m2 - значение критической массы, измеренной в начальный запуск стиральной машины без белья с балансировочным кольцом без металлических шариков; Δt=ti-ti+1 промежуток времени между измерениями; Р - общий вес металлических шариков (г); S - общая площадь поверхности металлических шариков (м2).

Внутри устройства процесс коррозии железа протекает во времени и влияет на динамические характеристики вращающейся части, содержащей автобалансировочное устройство 5. В начальной фазе в балансировочном кольце компенсация дисбалансного вращения подвижной части устройства достигается за счет перемещения рабочего тела - шариков, изготовленных из углеродистой стали 10. В последней фазе процесса коррозии железа компенсация общего дисбаланса вращающейся системы достигается за счет перемещения рабочего тела - жидкости (раствора Fe(OH)3 как вторичного продукта коррозии).

Динамика движения жидкости внутри балансировочного кольца отличается от динамики движения твердых тел - шариков. Передача импульса движения от корпуса балансировочного кольца шарикам происходит за счет трения качения. Касание шарика о желоб происходит в двух точках: снизу и сбоку. Если рабочее тело - жидкость, то вся поверхность желоба является передаточным звеном между корпусом балансировочного кольца и рабочим телом.

Основным критерием использования предлагаемого устройства считается увеличение способности его внутренней подвижной части сопротивляться воздействию центробежной силы инерции, приложенной к дисбалансному грузу, или дисбалансной силы при вращении барабана. По способности сопротивляться дисбалансу ресурс внутренней подвижной части определяется расстоянием между верхним краем бака на уровне установки балансировочного кольца и стенкой корпуса устройства. Согласно фиг.1 ресурс равен L мм.

Для определения скорости коррозии углеродистой стали 10 используется бытовая стиральная машина с вертикально-осевым вращением отжимного резервуара, содержащего балансировочное кольцо. Устройство содержит бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины. Четыре опоры-растяжки с демпфирующими элементами ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью. Нижний конец опор-растяжек соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры-растяжки и центр тяжести внутренней подвижной части, движутся поступательно. Внутри барабана на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз. Внутри балансировочного кольца дополнительно установлен кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца. Часть полости кольца заполнена 10%-ным водным раствором хлорида аммония. 6 ил.

Устройство для определения скорости коррозии углеродистой стали 10, содержащее бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо, установленное в верхней части отжимного резервуара, четыре опоры-растяжки с демпфирующими элементами, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, а нижний конец опор-растяжек соединен с внутренней подвижной частью стиральной машины выше центра тяжести внутренней подвижной части так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры-растяжки и центр тяжести внутренней подвижной части, движутся поступательно, при этом внутри барабана на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз, внутри балансировочного кольца дополнительно установлен кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца, причем часть полости кольца заполнена 10%-ным водным раствором хлорида аммония.

| ДАТЧИК СКОРОСТИ КОРРОЗИИ | 1995 |

|

RU2085906C1 |

| US 4800165 А, 24.01.1989 | |||

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2527772C1 |

| DE 3234359 А1, 07.04.1983. | |||

Авторы

Даты

2004-02-20—Публикация

2002-06-19—Подача