Изобретение относится к слоистым рулонным кровельным и гидроизоляционным материалам и может быть использовано в строительстве при устройстве кровель жилых зданий и промышленных сооружений, гидроизоляции.

Известен кровельный рулонный материал, содержащий два соединенных между собой слоя, один из которых выполнен из стеклоткани, а другой - в виде полимерной композиции, содержащей по массе в %: битум 5-8, полиэтилен 5-15, отходы производства синтетических каучуков 10-25, резиновый регенерат 10-20, инденкумароновая смола 2,0-2,5, парафин 2,0-2,5, асбест 3,0-3,5, железокремниевый порошок (см., например, патент РФ 2095529, E 01 D 5/06, 1997 г.).

Недостатком данного кровельного рулонного материала является относительно низкая прочность и долговечность, обусловленная наличием в составе полимерной композиции полиэтилена и резинового регенерата, а также относительно высокая себестоимость получения (из-за стеклоткани).

Известен также кровельный рулонный материал типа элон, содержащий два соединенных между собой слоя, один из которых выполнен из нетканного материала на синтетической основе, а другой - в виде полимерной композиции из этиленпропилендиенового каучука, вулканизированного по электронно-химической технологии (см., например, Рахимов Р.З., Шигапов Г.Ф. Современный кровельные материалы. - Казань: Центр инновационных технологий. 2001, с.125).

Данный кровельный рулонный материал имеет более высокую прочность и долговечность. По технической сущности и достигаемому эффекту указанное техническое решение является наиболее близким объектом к заявляемому.

Однако полимерная композиция данного кровельного рулонного материала обладает относительно невысокой адгезией. Следствием этого является низкая герметичность швов кровельного ковра, примыканий к технологическому оборудованию и устройствам крыши, что не обеспечивает высокое качество работ и надежность в течение расчетного срока эксплуатации кровельного покрытия. Данный кровельный материал характеризуется повышенной трудоемкостью монтажа, а также относительно высокой стоимостью изготовления. Последнее замечание объясняется тем, что конечным этапом технологического процесса изготовления полимерной композиции является операция вулканизации с использованием энергоемкого электронно-химического метода, которая требует использования дорогостоящего технологического оборудования.

Целью изобретения является создание кровельного рулонного материала с повышенными эксплуатационными свойствами и более низкой себестоимостью изготовления, монтажа.

Указанная цель достигается тем, что в кровельном рулонном материале, содержащем два соединенных между собой слоя, один из которых выполнен из нетканного материала на синтетической основе, а другой - в виде полимерной композиции, полимерная композиция содержит по массе в %: полиизобутилен -12-24, этиленпропиленовый каучук - 20-30, технический углерод - 35-50, парафин - 2-3, стеариновая кислота - 0,4-1,8, битум - 7-10, стабилизатор - 0,1-0,5.

Изготовление полимерной композиции кровельного рулонного материала с содержанием по массе в %: полиизобутилен - 12-24, этиленпропиленовый каучук - 20-30, технический углерод - 35-50, парафин - 2-3, стеариновая кислота - 0,4-1,8, битум - 7-10, стабилизатор - 0,1-0,5 наделяет молекулы полимерной композиции свойством полного насыщения (химически не активного состояния). Такое состояние молекул полимерной композиции в свою очередь придает кровельному рулонному материалу необходимую механическую прочность, стабильно сохраняющуюся во времени и определяемую двумя основными факторами: химической устойчивостью и устойчивостью к влиянию сезонных климатических условий.

Заявляемый химический состав полимерной композиции позволяет также исключить из технологического процесса получения кровельного рулонного материала дорогостоящую операцию вулканизации, то есть получить полностью невулканизованный кровельный рулонный материал. Этим самым обеспечивается снижение себестоимости изготовления кровельного рулонного материала.

Кроме того, изготовление кровельного рулонного материала невулканизованным исключает введение в его состав дорогостоящих веществ, необходимых для процесса вулканизации (вулканизирующих агентов), которые в свою очередь из-за своих химических свойств (придание связям химических цепочек молекул полимерной композиции неразрывности) препятствуют процессу диффузии молекул полимерной композиции при склеивании. Таким образом, изготовление кровельного рулонного материала невулканизованным наделяет его полимерную композицию повышенными свойствами по адгезии при использовании специальных клеев и растворителей (происходит растворение полимерной композиции на молекулярном уровне, что позволяет ее молекулам диффундировать в приклеиваемый материал). Это является одним из решающих условий при создании высокоэффективного кровельного рулонного материала и, соответственно, высококачественного и надежного устройства кровельного ковра при склеивании его из отдельных полос, герметизации его швов, примыканий к технологическому оборудованию в процессе монтажа.

Таким образом, совокупность отличительных особенностей предлагаемого технического решения позволяют обеспечить достижение поставленной цели: повышение эксплуатационных свойств кровельного рулонного материала и снижение себестоимости изготовления, монтажа.

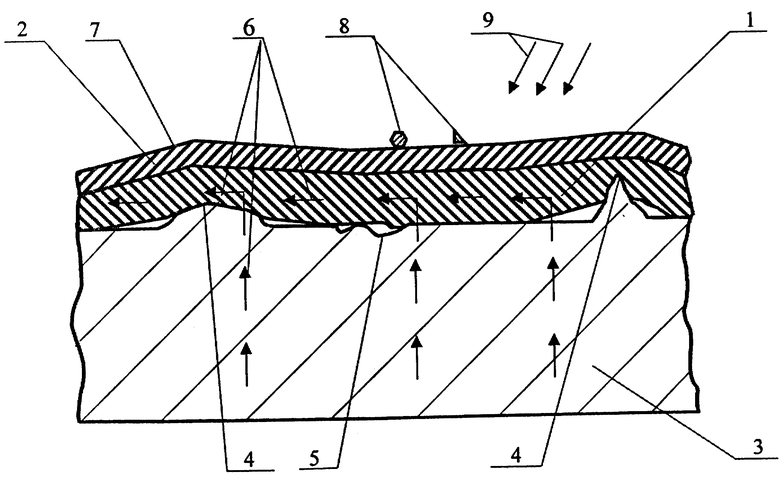

Изобретение поясняется чертежом, где изображена схема кровельного рулонного материала, представленная в разрезе поперечного сечения.

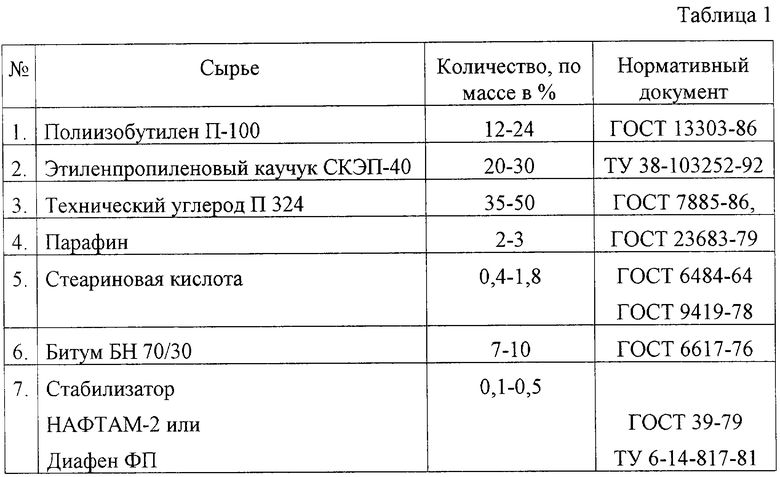

Предлагаемый кровельный рулонный материал получают следующим образом. Предварительно подготовленную методом смешения полимерную композицию в заданном соотношении по массе в %: полиизобутилен - 12-24, этиленпропиленовый каучук - 20-30, технический углерод - 35-50, парафин - 2-3, стеариновая кислота - 0,4-1,8, битум - 7-10, стабилизатор - 0,1-0,5 соединяют путем прессования на каландре с нетканным материалом на синтетической основе. Для получения материала используется следующее сырье, см. таблицу 1.

Монтаж кровельного рулонного материала проводится в соответствии с общеизвестными технологическими приемами монтажа кровельных полимерных материалов, например методом наклейки.

Предлагаемый кровельный рулонный материал содержит два соединенных между собой слоя, один из которых выполнен из нетканого материала 1 на синтетической основе, а другой - в виде полимерной композиции 2 (см. чертеж). Полимерная композиция 1 содержит по массе в %: полиизобутилен - 12-24, этиленпропиленовый каучук - 20-30, технический углерод - 35-50, парафин - 2-3, стеариновая кислота - 0,4-1,8, битум - 7-10, стабилизатор - 0,1-0,5.

В представленном варианте кровельного рулонного материала нетканый материал 1 выполнен с объемной синтетической основой, например, из полиэфирного полотна толщиной 2-10 мм. Изображенная схема кровельного рулонного материала включает также основание кровли 3 с локальными неровностями в виде выступов 4 и впадин 5. Через нетканый материал 1 может проходить трасса 6 удаления водяных паров, вектор движения которых направлен от основания кровли 3 к окончанию кровельного ковра и далее в атмосферу (на чертеже условно не показано). На наружной поверхности 7 полимерной композиции 2 расположены случайные (посторонние) предметы 8, например камни, а над наружной поверхностью 7 изображен стрелками поток 9 солнечного излучения.

Кровельный рулонный материал работает следующим образом. Смонтированный на основании кровли 3 кровельный рулонный материал в процессе эксплуатации подвергается периодическому воздействию природных факторов: потока 9 солнечного излучения, колебаний температур, атмосферной (наружной) и подкровельной (внутренней) влаги, а также механическим воздействиям случайных предметов 8, возникающим при перемещении людей по кровле (см. чертеж). Восприятие внешних воздействий происходит наружной поверхностью 7 полимерной композиции 2. При этом полимерная композиция 2 поглощает часть потока 9 солнечного излучения и частично отражает его с рассеиванием в окружающей среде. При этом высокая химическая стойкость состава полимерной композиции 2 обеспечивает надежную защиту кровельного рулонного материала от процесса старения. Воздействие случайных предметов 8 и происходящая при этом деформация кровельного рулонного материала компенсируется растяжением полимерной композиции 2, чему способствует местная деформация нетканного материала 1 на величину в пределах его толщины.

В результате объективно существующей разности температур окружающей среды и воздуха закрываемого помещения под полимерной композицией 2 кровельного рулонного материала в нетканом материале 1 происходит накопление водяных паров с возникновением избыточного, по отношению к атмосферному, давления.

Вследствие этого организуется самопроизвольное движение водяных паров по трассе 6, совпадающее по направлению со сформировавшимся градиентом давления. Водяные пары, в этом случае, принудительно следуют из нетканого материала 1 в сторону меньшего давления - к окончанию кровельного ковра и далее в атмосферу (в направлении стрелок 6).

В процессе эксплуатации кровельный рулонный материал также подвергается механическому воздействию местного характера от расположенных на основании кровли 3 локальных неровностей в виде выступов 4 и впадин 5. Происходящая при этом деформация кровельного рулонного материала происходит как за счет совместного растяжения полимерной композиции 2 и нетканого материала 1, так и за счет податливости самого нетканого материала 1, имеющего меньшую конструктивную жесткость и большую толщину, чем полимерная композиция 2. При этом нетканный материал 1 одинаково эффективно компенсирует возможные напряжения как от выступов 4, так и от впадин 5 основания кровли 3.

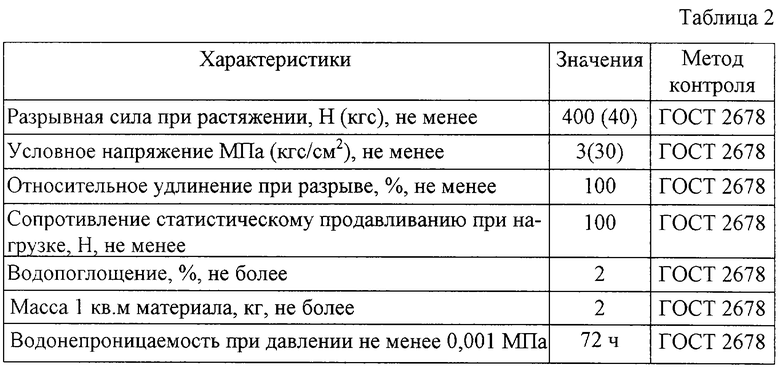

Свойства кровельного рулонного материала приведены в табл.2.

Заявляемый кровельный рулонный материал по сравнению с известными кровельными материалами позволяет повысить срок эксплуатации на 30-50%, снизить себестоимости изготовления на 15-25% и монтажа - на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313455C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2068858C1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| БИТУМИНОЗНЫЙ РУЛОННЫЙ ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2001 |

|

RU2200221C2 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| ПОЛИМЕРБИТУМНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2372363C1 |

Изобретение относится к слоистым рулонным кровельным и гидроизоляционным материалам и может быть использовано в строительстве при устройстве кровель жилых зданий и промышленных сооружений, гидроизоляции. Технический результат: создание кровельного рулонного материала с повышенными эксплуатационными свойствами и более низкой себестоимостью изготовления и монтажа. Предлагаемый кровельный рулонный материал представляет собой два соединенных между собой слоя, один из которых выполнен из нетканого материала на синтетической основе, а другой - в виде полимерной композиции, содержащей по массе в %: полиизобутилен - 12-24, этиленпропиленовый каучук - 20-30, технический углерод - 35-50, парафин - 2-3, стеариновая кислота - 0,4-1,8, битум - 7-10, стабилизатор - 0,1-0,5. 2 табл., 1 ил.

Кровельный рулонный материал, содержащий два соединенных между собой слоя, один из которых выполнен из нетканого материала на синтетической основе, а другой - в виде полимерной композиции, отличающийся тем, что полимерная композиция содержит, мас.%: полиизобутилен 12-24, этиленпропиленовый каучук 20-30, технический углерод 35-50, парафин 2-3, стеариновая кислота 0,4-1,8, битум 7-10, стабилизатор 0,1-0,5.

| РАХИМОВ Р.З., ШИГАПОВ Г.Ф | |||

| Современные кровельные материалы | |||

| - Казань: Центр инновационных технологий, 2001, с.125.RU 2095529 С1, 10.11.1997.RU 2158339 С1, 27.10.2000.RU 1705 U1, 16.02.1996.US 4785045 А, 15.11.1988. |

Авторы

Даты

2004-02-27—Публикация

2002-09-23—Подача